空气定向钻进智能多功能除尘车研制与应用

2023-03-27李坤,张杰

李 坤,张 杰

(1.中煤科工西安研究院(集团)有限公司,陕西 西安 710077;2.伍伦贡大学 土木 矿业与环境学院,澳大利亚 伍伦贡2522)

碎软煤层在我国高瓦斯矿井中发育广泛,由于其在形成过程中遭遇多期次的地质构造作用,具有松软、破碎、低渗、应力复杂的特点[1-4],导致碎软煤层瓦斯抽采钻孔施工存在孔壁易失稳破坏、孔内煤粉清洁困难、钻孔轨迹不能精确控制、完孔方法有限等诸多难题[5-7]。

空气定向钻进技术采用井下防爆空压机或制氮机提供动力,驱动气动螺杆钻具旋转带动钻头回转切削钻进,因其具有扰动小,有利于孔壁稳定和瓦斯解吸的特点,成为解决碎软煤层瓦斯抽采钻孔施工难题的有效技术手段,在贵州和淮南等煤矿区得到了较为广泛的推广和应用[8-10]。随着应用的不断深入,施工现场煤尘污染严重、空气螺杆马达使用寿命短、孔内高温不能及时发现和处置等问题也逐渐暴露出来。为解决这些问题,褚志伟[11]基于负压抽吸惯性干式除尘原理, 设计了一种适用于煤矿井下碎软煤层空气定向钻进的负压抽吸分级净化除尘装置,钻场降尘效率达到96%以上;聂超等[12]利用欧拉模型,对压缩空气输送煤粉颗粒形成的气固两相流进行数值模拟,对煤粉颗粒的分布和运移规律进行了研究;刘建林等[13]在分析钻渣运移特性的基础上,开发了碎软煤层空气泡沫复合定向钻进技术,同时达到了降温润滑空气螺杆马达,降低孔口返出煤尘目的。现有技术尚缺少对施工过程中孔内温度监测和应急降温技术的研究,且多个辅助系统尚不能很好集成,操作复杂,用户使用、维护和学习成本较高。为此,开发了ZCY-2×16L 型碎软煤层空气定向钻进用智能多功能除尘车;除尘车集孔口除尘、螺杆马达润滑、压风监测、孔内温度预警、高温智能处置等多种功能与一体,为碎软煤层空气定向钻孔施工提供了全面的设备保障。

1 多功能除尘车总体方案

多功能除尘车将空气定向钻进施工过程中所需要的各辅助系统整合在一起,方便井下移位搬迁;运用先进的电液控制技术,实现了行走和各辅助系统的无线遥控控制,并将操作技巧写入控制程序,降低用户使用和学习成本。

1.1 多功能除尘车的结构组成

ZCY-2×16L 型空气定向钻进智能多功能除尘车如图1。

图1 ZCY-2×16L 型空气定向钻进智能多功能除尘车Fig.1 ZCY-2×16L intelligent multi-functional dust removal system for air directional drilling

多功能除尘车集成履带式底盘,能够通过遥控器控制行走。履带车体上依次安装有电机泵组、泵站油箱、操纵台、射流除尘装置、压风监测系统、油雾润滑泵、油雾润滑系统油箱和控制器。各部件按照功能划分可以分为孔口除尘系统、空气螺杆马达油雾润滑系统、孔内应急降温系统、压风监测预警系统等多个系统。各系统的开关和功能切换均可通过遥控器远程操作完成。

1.2 电液控制系统组成及工作原理

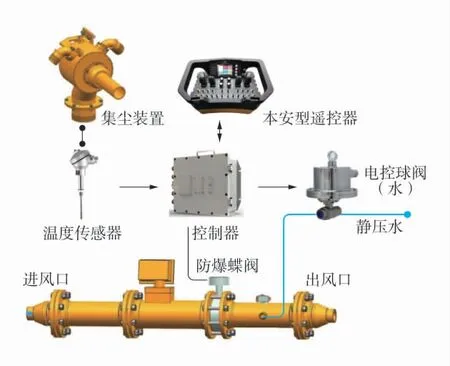

多功能除尘车电液控制系统组成如图2。多功能除尘车的电液控制系统主要由本安型遥控器、控制器、电磁比例多路阀、电控球阀、防爆蝶阀、液压马达、履带车体和集成在孔口集尘装置上的温度传感器等部分组成。

图2 多功能除尘车电液控制系统组成Fig.2 Electro-hydraulic control system of intelligent multi-functional dust removal system

遥控器用于发射控制指令,并接收和显示控制器返回的压风、泵站数据和孔口返风温度等;控制器根据指令,按照预定程序控制电控球阀、防爆蝶阀和电磁比例多路阀动作,实现对空压机压风、井下静压风、静压水的通断和注油泵启停的控制,从而控制各辅助系统。

2 关键技术

2.1 孔口除尘技术

空气螺杆马达以压风为驱动介质,由于气体的可压缩性,钻孔施工时,孔口涌出的气体压力逐渐降低,体积不断膨胀,流速会急剧增加,裹挟着煤岩粉从孔内喷出,造成现场空气污染,并且可燃粉尘达到一定浓度后,存在爆炸风险。因此,作为多功能除尘车的首要功能,解决好孔口集尘和除尘问题,对改善施工作业环境,消除粉尘爆炸风险意义重大。

煤矿井下常用的除尘方式根据工作原理的不同可分为干式和湿式2 种。干式除尘器常见的有旋风除尘和布袋除尘等方式,因其具有除尘效率高,过滤速度快等优势在掘进机除尘系统中被广泛应用,但干式除尘器的体积普遍较大,很少被用于煤矿井下孔口除尘;湿式除尘器使用压缩空气作为动力源,引导高速气流流经文氏管,产生负压,抽吸孔口污风,再利用雾化喷头喷出水雾与污风中的粉尘颗粒碰撞、融合形成大颗粒,大颗粒在惯性力和离心力的作用下与装置内的拦阻器和壳体发生碰撞,然后汇集成水流流出,从而起到降尘作用,湿式除尘器由于结构相对简单,体积较小,且不存在耗材,使用和维护成本较低,比较适合煤矿井下孔口除尘应用场景。

2.1.1 孔口除尘系统组成及工作原理

孔口除尘系统的组成如图3。孔口除尘系统主要由孔口集尘装置、湿式射流除尘器和控制除尘器供风、供水开关的遥控器、控制器、电控球阀等部件组成。

图3 孔口除尘系统的组成Fig.3 The orifice dust collector system

孔口集尘装置采用箱式结构,一端设置有用于连接孔口管的卡箍法兰,另一端通过密封皮碗实现与钻杆间的密封;装置内部沿孔内反渣运动方向上还安装有多组阻挡垫片,阻挡垫片上端设置有水雾喷头,用于对孔内返出的大颗粒进行初级的阻挡和沉降;装置底部为出渣孔,出渣孔处安装有一段排渣管和密封皮带,用于将大颗粒粉尘引导到地面,同时避免粉尘掉落地面时产生扬尘;装置顶部设置有出气孔可通过导风管与射流除尘器相连。射流除尘器沿污风流动方向分别设置有1 组水幕和空气雾化喷头,用于对收集来的污风进行再次处理。除尘器末端设置有瓦斯收集装置,可与井下负压抽放管相连,将净化后的孔内返风收集到负压抽放管内,防止施工现场瓦斯超限。

由于射流除尘器是采用井下静压风作为动力源,产生负压抽吸孔口污风,再利用水幕降尘的方式实现污风的净化。所以在使用时必须严格按照“先开水,再开风”,“先关风,再关水”的操作要求。在启动除尘器时,必须先打开供水,再打开供风;关闭除尘器是又需要先关闭供风,再关闭供水,否则污风中的煤岩粉有可能会进入喷头内部,造成喷头堵塞。为避免故障发生,多功能除尘车采用两组电控球阀分别控制除尘系统的供风和供水,通过控制程序实现了系统开启和关闭的一键控制,避免了因操作不当造成装置故障的可能性。

2.1.2 除尘器关键参数

空气定向钻孔施工时,配套的防爆空压机额定排气量通常在17~21 m3/min 之间。为满足使用要求,多功能除尘车的除尘系统采用2 套额定处理风量为16 m3/min 的湿式射流除尘器作为除尘单元。除尘系统基本参数如下:额定处理风量:①32 m3/min;②呼吸性粉尘除尘效率:90%;③总粉尘除尘效率:97%;④适应水压:≥0.2 MPa;⑤供气压力:≥0.2 MPa。

2.2 空气螺杆马达油雾润滑技术

由于采用压风作为驱动介质,无法实现空气螺杆马达的高效降温和润滑,影响其使用寿命。在钻孔施工的过程中,多采用加装钻杆时人工向钻杆内加注润滑油,借助压缩空气将部分油液吹至螺杆马达的方法,实现螺杆马达的润滑。由于加注进去的润滑油为液体,大部分会附着在钻杆内壁,导致润滑油输送距离短,定向长钻孔施工时很难到达螺杆马达处,造成了油液的浪费,且润滑效果不佳。

多功能除尘车采用空气雾化的方式,将润滑介质转变成油雾形态,增大润滑介质的输送距离,并可实现钻进过程中空气螺杆马达的持续润滑。螺杆马达润滑系统组成如图4。油雾润滑系统主要包括润滑剂油箱、注油泵、注油泵驱动马达、空气雾化喷头和由遥控器、控制器、电磁比例多路阀和泵站组成的控制系统。

图4 螺杆马达润滑系统组成Fig.4 Screw motor lubrication system

油雾润滑泵工作时,泵站输出的高压油驱动注油泵从油箱内抽取润滑介质加压后将其输送至压风管路。压风管路上沿压风流动方向安装有空气雾化喷头,润滑介质进入雾化喷头后会在压风管路内形成喷射状油雾。当空压机压力超过0.5 MPa 时,油雾颗粒直径在7 μm 左右,能够很好地悬浮在空气中,随压风进入螺杆马达,实现了螺杆马达的持续润滑和润滑介质的长距离输送。

2.3 风温监测与孔内应急降温技术

定向钻孔施工过程中,钻头切削煤岩会产生大量的热量,如果热量不能及时被带走将有可能产生钻孔内的局部高温,甚至发生孔内火灾。空气定向钻进施工中多采用压缩空气或者压缩氮气作为动力源。氮气因其本身不具有助燃性,可有效防止孔内火灾的发生,但是氮气是一种无色无味的气体,在有限空间施工作业时,一旦发生通风不畅,氮气聚集,有可能造成现场施工人员窒息事故的发生。压缩空气使用起来相对安全,但是由于空气中的氧气具有助燃性,需要着重预防孔内火灾。多功能除尘车集成了孔口进风、返风温度监测和应急孔内降温功能,解除了压缩空气作为驱动介质时,孔内的火灾威胁。

孔内应急降温系统组成如图5。多功能除尘车的孔内应急降温系统主要由温度传感器、旋涡式流量计、本安型遥控器、控制器、电控球阀、压风管路和防爆蝶阀等部件组成。

图5 孔内应急降温系统组成Fig.5 In-hole emergency cooling system

温度传感器安装在孔口集尘装置的上端,时刻监控孔内反风温度,并与旋涡式流量计反馈回来的进风温度进行比较,一旦发生返风温度异常升高,电控球阀会在控制器的控制下自动的向压风管路内注入少量的水,用于孔内降温。如果返风温度超过一定范围,并且多次启动降温程序均无法控制孔内温度时,遥控器面板上便会发出孔内温度异常提醒。当操纵人员接到异常提醒,并人工查验孔内反风、反渣情况确认孔内高温后,便可通过遥控器一键触发孔内应急降温系统。此时控制器会控制防爆蝶阀关闭空压机压分入口,同时关闭油雾润滑系统,打开管路上的电控球阀,将井下静压水通过钻杆内孔输送到孔内,对高温煤岩体进行降温处理。该系统做到了进风和反风温度的实时监测,能够在孔内高温时自动做出处理,杜绝了孔内火灾的发生,保障了空气定向钻进施工安全。

2.4 压风监测预警技术

空气定向钻进施工过程中,输入压缩气体的压力和流量是反映孔内施工情况和螺杆钻具工作状况的最直接指标。施工人员需要及时准确的查看这些数据,用于判断孔内情况,并做出及时处置。压风监测系统组成如图6。多功能除尘车集成了压风监测系统由进风管路、旋涡式流量计、出风管路、本安型遥控器、隔爆兼本安型控制器等组成,能够实现对进风压力、流量、温度的实时监测,相应数值可以显示在遥控器的面板上,方便施工人员查看。当检测结果异常时,也可在遥控器面板上显示提醒,方便施工人员故障判断。

图6 压风监测系统组成Fig.6 Pressure air monitoring system

3 现场应用

ZCY-2×16L 型空气定向钻进辅助系统配套ZDY6000LDK 型遥控定向钻机、无线电磁波随钻测量系统、φ73 mm 整体式大通孔螺旋钻杆、空气螺杆马达、定向钻头和可开闭式导向钻头等,在淮南某矿开展应用,进行软煤空气螺杆马达定向钻孔施工,以验证成套装备技术性能。

试验地点位于17102(3)轨道巷,目标煤层为13-1 煤,煤厚3.4 ~6.5 m,均厚4.2 m,以块状为主、粉粒及粉末状次之,块状煤内生裂隙发育,煤层硬度系数为0.3~0.5,原始煤体瓦斯含量为4.3~8.4 m3/t。试验钻场位于17102(3)轨道巷切眼向里约650 m,设计钻孔25 个,设计孔深220 m。

以其中12 个钻孔的数据作为研究对象,累计进尺2 680 m,其中9 个钻孔深度大于220 m。施工过程中使用多功能除尘车提供孔口除尘、螺杆马达润滑服务,同时监控空压机流量、压力和孔口进风、返风温度。

1)孔口除尘系统工作情况。采用CCZ-1000 矿用本安型直读式粉尘仪在空气定向钻孔施工过程中时,分别测定除尘系统开启前和除尘系统工作0.5 h后,作业现场钻车司机处的全尘及呼吸性粉尘浓度,取4 组有效数据进行对比分析。结果表明,空气定向钻进施工过程中,智能辅助系统降尘效果十分明显,除尘系统开启后全尘及呼吸性粉尘的平均质量浓度分别降至130.5 mg/m3和23.1 mg/m3,降尘效率分别达到89.7%和95.8%。

2)应急降温系统工作情况。根据控制器记录数据可知,钻孔施工过程中未发现孔内火灾,在5#孔施工过程中,曾出现过1 次孔口返风温度异常升高情况,系统按照预定程序自动采取注水降温措施,有效解决了孔内高温问题。5#孔施工过程中孔口进风和返风温度变化情况如图7。

图7 孔口进风和返风的温度变化情况Fig.7 Temperature of inlet air and return air at orifice

3)其他系统工作情况。施工过程中,油雾润滑系统工作正常,能够按照设定流量自动的向管路内加注润滑介质。流量监控系统能够实时监控并直观显示压风流量、压力和温度参数。压风流量、压力和温度异常时,遥控器显示屏会显示异常提醒。钻孔施工过程中,未发生空气螺杆马达损坏情况。在螺杆马达维护时,可以看到马达内壁均匀附着有润滑介质。

4 结 语

1)研制的空气定向钻进用多功能除尘车具有孔口除尘、螺杆马达润滑、孔内应急降温和压风监测等功能,能够为空气定向钻孔施工提供全方位的装备与技术保障。

2)多功能除尘车集成了先进的电液控制系统,将原本复杂的工艺流程和使用技巧固定在了程序里,实现了各辅助系统的一键开关和功能切换,提高各系统运行效率,降低了用户学习成本。

3)孔口除尘系统集成了额定处理能力32 m3/min的射流除尘器,除尘效率89.7%,能够很好地改善现场施工环境。空气螺杆马达油雾润滑系统实现了润滑介质的长距离输送和螺杆马达的持续润滑,保障了马达使用寿命。孔内应急降温系统实现了孔口进风和孔内返风温度的实时监测,能够自动判断孔内温度异常,并自主做出降温措施,降低了孔内火灾发生的可能性。

4)空气定向钻进智能多功能除尘车的成功研制,解决了空气定向钻进施工中的关键问题,为碎软煤层空气定向钻进技术和“一孔两消”瓦斯治理模式的推广与应用奠定坚实的装备基础。