锁扣钢管桩围堰施工监测分析

——以嘉陵江三桥为例

2023-03-27罗利

罗 利

(中国五冶集团有限公司, 成都 610063)

钢围堰是桥梁水下基础施工普遍采用的挡水结构,按类型可分为钢板桩围堰、锁口钢围堰、双壁钢围堰等多种[1]。锁扣钢管桩围堰因结构体系简单,对土方开挖较为有利,能减少基坑暴露时间,有效缩短承台施工周期,节约成本[2],被逐渐应用于大跨度桥梁水下承台施工。但锁扣钢管桩围堰一旦发生倾覆事故,将会造成重大人员伤亡和经济损失。为及时掌握锁扣钢管桩围堰的性能表现,防止突发性倾覆事故发生,在钢围堰施工期间对其进行全方位的监测极为必要。锁扣钢管桩围堰应力和变形情况同施工过程密切关联。目前,对锁扣钢管桩围堰施工监测的文献较少,其中杨恒博[3]在巴河特大桥21#承台施工中对CI型锁扣钢管桩围堰变形监测进行了分析,黄梁等[4]等利用Plaxis 3D三维建模,模拟围堰分步施工过程,分析了流速对深水锁扣钢管桩围堰侧向变形的影响。此外,杨春山等[5]、王达等[6]及邓海等[7]也对围堰变形做了大量分析。蓬安嘉陵江三桥18#承台采用锁扣钢管桩围堰施工,为确保施工期间锁扣钢管桩围堰安全,在内支撑或者围檩上设置变形观测点和应力试验元件,以监测各种工况下结构的应力和变形,并根据实测值与计算值的对比情况,判断围堰结构的安全性,以此采取相应措施确保围堰施工安全。

1 工程概况

蓬安嘉陵江三桥全长1 239 m,其中主桥桥跨为(126+220+126)m连续刚构桥,18#主桥主墩位于嘉陵江主河道内,设计为双肢薄壁墩,端部采用圆端型,承台尺寸为45 m×14.5 m×5 m,混凝土方量3 263 m3。承台底面位于河床表面线以下5.5 m,完全嵌入河床中。承台下接25根直径2.5 m桩基,桩基嵌入中风化泥质粉砂岩,嵌入深度约30 m。

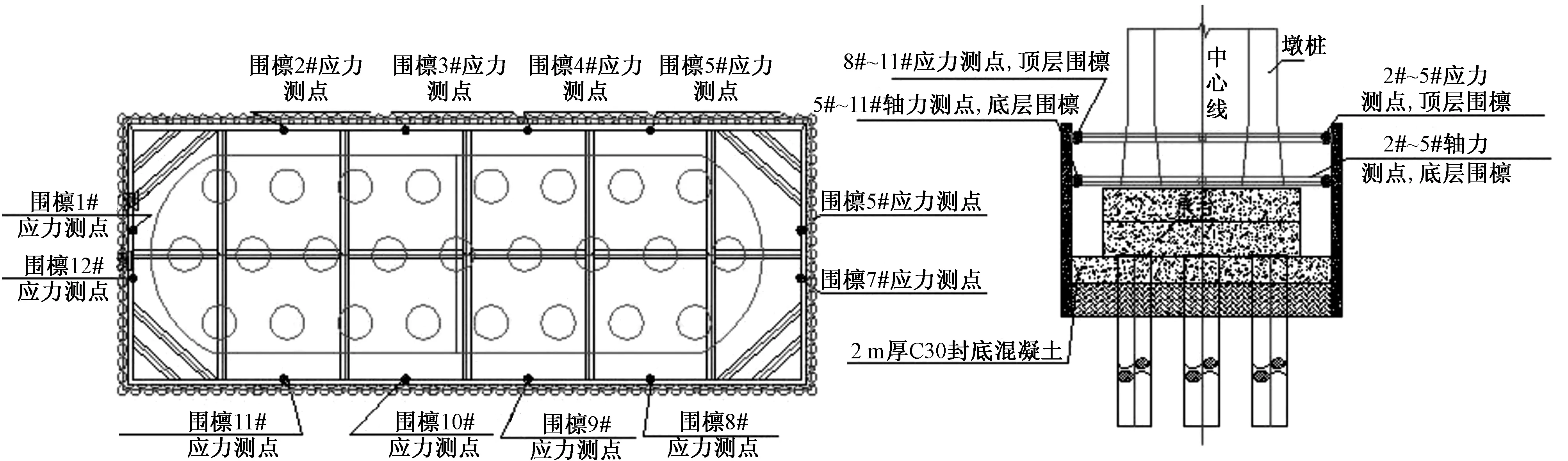

18#墩承台锁扣钢管桩围堰采用矩形平面,由4条直线段首尾依次相连而成,外轮廓长度为51.475 m,宽度为20.63 m。围堰采用T-C结构形式锁扣,共由142根锁扣钢管桩组成,总高度为14.2 m,平面总面积1 007 m2。围堰共设置两层内支撑,内支撑采用φ630×8 mm钢管,纵桥向贯通后再横桥向连接。内支撑通过3拼I45b工字钢与锁扣钢管桩连接在一起,形成共同受力体系,T型锁扣为I20a工字钢,C型锁扣为φ180×6 mm开缝钢管,钢管桩采用φ720×10 mm螺旋钢管,材质为Q235b。围堰布置如图1所示。

图1 围堰平面布置

2 施工监测目的

围堰钢管桩及内支撑受力大小与结构布置、施工等多方因素相关。随着基础施工进度,围堰内外水位高差越来越大,钢围堰受力逐渐加大。若钢围堰受力超出其所能承受的最大值,即材料的应力超出最大允许应力,便会发生严重的钢围堰坍塌事故[8]。为此,在施工过程中应遵循动态管理和信息化管理,通过监测及时掌握锁扣钢管桩围堰的变形情况,确保围堰施工和使用安全;同时可及时发现围堰、围檩及横撑可能出现的异常情况,以便及时采取应急措施。

3 监测方案

3.1 监测内容

1)围堰外河床冲刷的监测。采用测绳法对围堰四周(尤其是上游迎水面)河床标高进行测量,并做好观测记录,如果冲刷较明显,则需采取抛砂袋的办法对围堰进行防护。

2)围堰沉降监测。围堰开挖中密切关注围堰各个角点的位移变化。若角点位移变化达到了警戒值,应立即停止开挖作业,待查明原因后再进行施工,以防止围堰发生倾覆和整体滑移。

3)围堰变形监测。通过观测围檩和钢管桩上结构关键点的变形情况,再结合理论计算数据和经验值判断钢围堰的结构状态是否安全。

3.2 监测方法

1)变形观测基准点在钢围堰施工前布设,基准点位置应稳定、安全、可靠,且不少于2个。

2)选取轴力较大的内支撑在其表面布置振弦应变计,根据实测值和计算值的对比判断结构的安全性及稳定性,进而有效发挥结构安全预警的作用。

3)选取应力较大的围檩部位在其表面布置振弦应变计,根据实测值和计算值的对比判断结构的安全性及稳定性,进而有效发挥结构安全预警的作用。

围堰合龙后,在布设支撑前测读所有变形观测和水位观测的初始值,且初始值采取不小于3次的测回[9]。锁扣钢管桩围堰的监测项目、监测方法、测点布置、监测频率、监测次数、监测精度和预警限值见表1。

应力监测数据的分析应在综合考虑桩顶水平位移、桩身倾斜和变形、支撑挠度、围堰内外水头差等观测数据的基础上进行,并对其发展趋势做出预测。

表1 内支撑和围檩应力监测的方法、测点布置、监测频率、监测精度及预警值

3.3 测点布置

锁扣钢管桩围堰内支撑的应力测点布置如图2所示,顶层和底层共布置24个测点。围檩应力测点如图3所示,顶层和底层共布置24个测点。位移测点布置如图4所示,共计23个点。在布置测试点的位置上安装传感器,随着工程进度的深入逐渐安装完成所有传感器。为了确保项目的安全,每一个工况需及时安装传感器,并对钢围堰的安全状况进行直接判定,以保证工程安全进行。

图2 内支撑应力测点布置

图3 围檩应力测点布置

图4 位移和变形观测点位布置

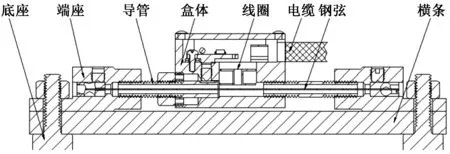

采用ZX-212系列表贴式应变计测试围檩和内支撑的应力,其较为容易实现自动采集、精度高、温漂小,结构形式如图5所示。ZX-212系列表贴式应变计主要应用于桥梁、钢结构、钢支撑型钢等结构的应变监测。应变计内置智能记忆芯片,可识别传感器身份,记忆传感器参数;内置温度元件可同时监测埋设点位的温度。

应变计工作原理:一定长度的钢弦张拉在两端块之间,端块通过固定座夹持,固定座焊接或粘接在结构物上,结构的变形使得两端固定座和夹持的端座一起相对移动并导致钢弦张力变化,从而改变钢弦的振动频率。电磁线圈激振钢弦并测量其振动频率,频率信号经电缆传输至读数仪,即可测出作用于结构物的应变量。

图5 ZX-212系列表贴式应变计

3.4 仪器安装

安装表贴式振弦式应变计测试围檩和内支撑的应力,安装步骤如下:将围檩和内支撑表面的铁锈打磨干净→采用高黏结剂将应变计安装于内支撑和围檩表面,应变计同内支撑和围檩的中轴线平行→将导线引至一处以便于后期应力测试→采集初始数据(图6)。

图6 应变计安装

4 监控结果与分析

4.1 施工工况分析

18#主墩锁扣钢管桩围堰施工过程分为6个主要步骤,对应于6个主要施工工况。现场根据抽水试验确定采用不浇筑封底混凝土的施工工艺,施工工况分析见表2。

表2 施工工况分析一览表

钢管桩围堰在下放及施工期间受到的主要荷载有自重、静水压力、主动土压力、浮力、水流力、波浪力和风荷载。采用ANSYS2012建立空间有限元模型对锁扣钢管桩围堰进行数值仿真模拟。围堰各构件所采用单元类型根据结构受力特性确定,并严格按照施工实际情况对围堰荷载及边界条件进行模拟,结合Vonmise强度理论法进行计算分析,以判断钢围堰的结构安全和强度是否满足施工要求。

选取工况3(抽水至河床顶面)、工况5(机械干开挖至围堰底部)、工况6(承台四周回填砂卵石后拆除内支撑)等3处典型工况进行围堰强度验算,并与对应工况应力监测值进行对比分析。

4.2 不同工况下测点的应力分析

应力监控的主要工况如下。

1)工况3:抽水至河床,此时围堰处于单层内支撑和围檩状态下。

2)工况5:开挖至围堰基底,此时围堰所受的外荷载最大。

3)工况6:承台四周砂卵石回填后拆除底层内支撑,此时围堰处于单层内支撑和围檩状态下。

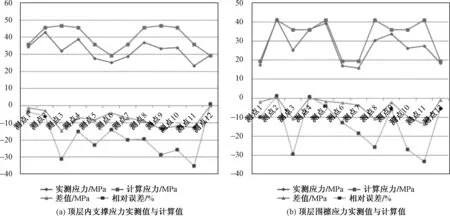

4.2.1 工况3条件下围檩及内支撑应力测试情况(图7)

顶层内支撑最大计算应力为46.7 MPa,最大实测应力为43 MPa,绝对误差为-14.6~0.3 MPa,相对误差为-35.2%~0.9%,实测值与计算值的差异在允许范围之内,结构稳定可靠,施工安全能够得到保证。

顶层围檩最大计算应力为41.1 MPa,最大实测应力为41.6 MPa,绝对误差为-13.7~0.5 MPa,相对误差为-33.4%~1.3%,实测值与计算值的差异在允许范围之内,结构稳定可靠,施工安全能够得到保证。

图7 工况3条件下围檩及内支撑应力测试情况

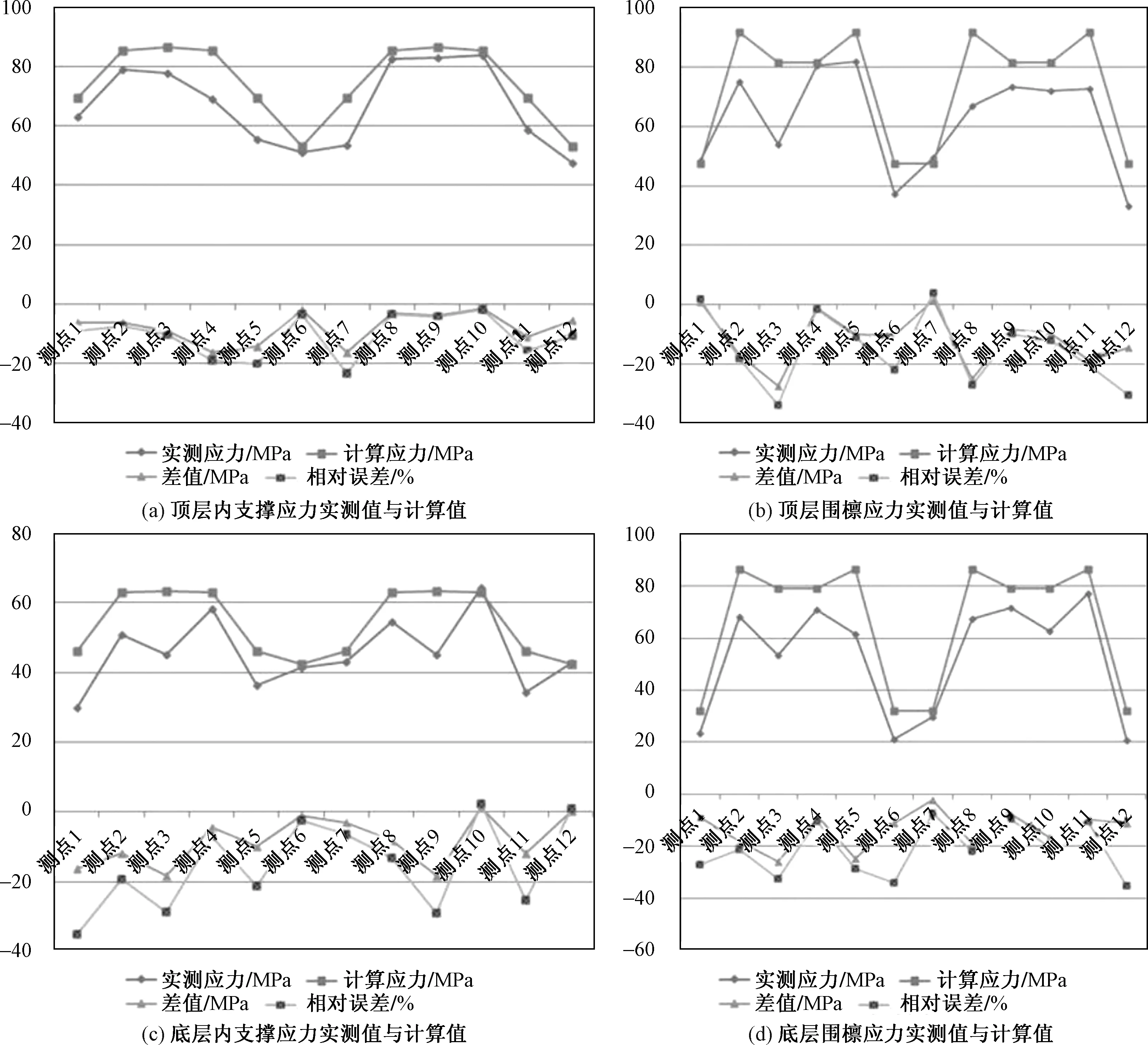

4.2.2 工况5条件下围檩及内支撑应力测试情况(图8)

顶层内支撑的最大计算应力为86.8 MPa,最大实测应力为83.8 MPa,绝对误差为-16.4~-1.6 MPa,相对误差为-23.3%~-1.9%,实测值与计算值的差异在允许范围之内,结构稳定可靠,施工安全能够得到保证。

顶层围檩的最大计算应力为91.6 MPa,最大实测应力为81.8 MPa,绝对误差为-27.4~1.8 MPa,相对误差为-33.6%~3.9%,实测值与计算值的差异在允许范围之内,结构稳定可靠,施工安全能够得到保证。

底层内支撑的最大计算应力为63.4 MPa,最大实测应力为64.2 MPa,绝对误差为-18.3~1.4 MPa,相对误差为-28.9%~2.3%,实测值与计算值的差异在允许范围之内,结构稳定可靠,施工安全能够得到保证。

底层围檩的最大计算应力为86.5 MPa,最大实测应力为77.1 MPa,绝对误差为-25.8~-2.3 MPa,相对误差为-35.1%~-7.1%,实测值与计算值的差异在允许范围之内,结构稳定可靠,施工安全能够得到保证。

4.2.3 工况6条件下围檩及内支撑应力测试情况(图9)

顶层内支撑的最大计算应力为55.1 MPa,最大实测应力为48.9 MPa,绝对误差为-14.8~0.2 MPa,相对误差为-26.9%~0.4%,实测值与计算值的差异在允许范围之内,结构稳定可靠,施工安全能够得到保证。

顶层围檩的最大计算应力为68.7 MPa,最大实测应力为71.1 MPa,绝对误差为-22.9~2.4 MPa,相对误差为-35.3%~3.4%,实测值与计算值的差异在允许范围之内,结构稳定可靠,施工安全能够得到保证。

图8 工况5条件下围檩及内支撑应力测试情况

图9 工况6条件下围檩及内支撑应力测试情况

监测结果表明,围堰有足够的强度和刚度,整体稳定性良好,围堰结构设计合理,施工过程控制得当。

4.3 监测误差分析

通过对18#墩围堰施工监控观测点的测量及理论计算可知,理论计算和实测结果总体趋于一致。但各测点的实测值均小于理论计算值,分析原因如下:

1)在有限元计算时采用的边界条件以及其他模型参数与实际情况存在偏差[10]。实际围堰处于水下施工,对于水压力、主动土压力和被动土压力等荷载的简化及钢管桩围堰约束的简化,存在着理论和实际的差距。

2)施工存在不可避免的人为因素可能造成实测值与计算值的不同。

3)实施过程中可能存在观测点位置的移动、工况荷载局部变化等,使得计算值和实测值存在偏差。

5 结语

采用先进的表贴式应变计监测围檩和内支撑的应力,实现应力、温度等数据的高精度自动采集。通过实测值和计算值的对比分析,实现对围堰安全可靠性的有效评估,从而为优化锁扣钢管桩围堰结构提供依据。监测结果表明,围堰拥有足够的强度和刚度,整体稳定性良好,围堰结构设计合理,施工过程控制得当。高精度的自动监测也保证了18#承台围堰的顺利安全实施,为嘉陵江洪水期来临前完成承台、墩柱施工抢得了先机,从而为桥梁主体施工争取了时间。