基于ADAMS的履带式挖掘机越障动力学建模与分析

2023-03-27秦仙蓉冯亚磊沈健花孙远韬

秦仙蓉 冯亚磊 沈健花 张 氢 孙远韬

1同济大学机械与能源工程学院 上海 201804 2惠普信息技术研发有限公司 上海 200131

0 引言

挖掘机被广泛用在各类土石方开挖工程现场,据不完全统计,土石方施工过程中约60%的土石方开挖都是靠挖掘机来完成的。计算机技术的飞速发展促进了虚拟样机技术的成熟,给履带车辆的研究提供了有效的研究手段。目前,主要用于履带车辆进行动力学仿真的软件主要有 ADAMS、DADS、RecurDyn 3个[1-3],其中ADAMS集建模、求解、图形动画后处理功能于一体,是较常用的系统动力学仿真分析软件。

许多学者将ADAMS虚拟样机技术运用于挖掘机各方面的研究。王勇等[4]基于ADAMS和SolidWorks软件联合建立了某挖掘机履带行走装置的虚拟样机模型,分别对该挖掘机在平路直行、爬坡、平路倒退3种典型工况下进行了仿真分析,得到了履带行走装置中支重轮和履带板的受力变化曲线;胡英华[5]在ADAMS中对履带式矿用挖掘机的行走机构进行运动学和动力学仿真,着重分析了挖掘机在4种典型工况下各支重轮受力的动力学特性;刘振光等[6]为在设计阶段准确地预测挖掘机工作装置力学性能的好坏,采用了刚柔耦合动力学分析方法在ADAMS中建立了以动臂为柔性体的工作装置刚柔耦合分析模型,给出了在铲斗液压缸挖掘时动臂某时刻的应力分布图及斗杆液压缸支座处节点动应力时间历程曲线;杨航宇等[7]基于多体动力学软件RecurDyn,建立某大型矿用挖掘机履带行走装置动力学模型,对挖掘机平路直行、坡道行驶、原地转向和50 m半径转向4种典型工况进行仿真分析,得到4种工况下的履带的驱动转矩和驱动功率,并与实际选用电动机的功率值进行对比;谭彬等[8]介绍了大型矿用液压挖掘机挖掘行走装置仿真分析,对矿用液压挖掘机行走装置进行力学分析,利用ADAMS软件作出4种典型工况下行走装置的动力学仿真;张新等[9]为了解不同路面类型对履带式矿用挖装机的负重轮在转向过程中受载情况的影响,利用多体动力学软件RecurDyn对履带式矿用挖装机在不同路面类型下的单边转向作业进行仿真,着重分析软硬2种不同路面类型对各负重轮所受垂向和横向载荷的影响;王希淑等[10]用Pro/E软件建立履带式推土机履带行走机构的3D实体模型,进一步简化并导入ADAMS软件,对履带式推土机履带行走机构的动态仿真分析结果进行分析;Cao L[11]基于Pro/E创建的三维模型,在ADAMS中建立了某型号20 t挖掘机的虚拟样机模型,利用虚拟样机模型对工作装置在固定姿态下的工作参数和铰点受力进行了仿真,并通过仿真结果与理论值的对比验证了模型的正确性和有效性;邓小林等[12]将利用Pro/E软件建立的挖掘机三维模型导入ADAMS,建立挖掘机虚拟样机模型,利用ADAMS仿真功能对挖掘机的顺序工况和复合动作进行运动学和动态仿真,通过仿真得到挖掘机的主要作业尺寸和运动轨迹,并得到挖掘机铲斗位移曲线、液压缸承载力曲线以及动臂、铲斗斗杆、铲斗等关键铰点。

上述进行挖掘机的仿真分析主要集中于工作装置性能研究、最大挖掘机力、复杂作业工况的仿真以及普通水平路面行走仿真方面,而关于履带式挖掘机越障工况的仿真分析的文献相对较少,本文建立了某中型履带式挖掘机的虚拟样机,并完成了越障过程的动力学仿真,分析了动力学仿真结果。

1 履带式挖掘机建模及仿真过程

1.1 模型简化及说明

本文采用Pro/E完成某中型履带式挖掘机的三维建模,将三维模型导入ADAMS中完成动力学分析。由于在ADAMS中对实体进行动力学仿真的计算量非常大,故本文将三维模型进行简化后再导入到ADAMS中进行仿真。对履带式挖掘机的虚拟样机做一定简化:

1)履带式挖掘机的三维虚拟样机模型等效为单侧履带模型,减小软件计算量。本研究中不考虑挖掘机左右履带下障碍物的形状不同,因挖掘机左右对称,故可等效为单侧模型;

2)仿真过程中认为工作装置与地面不会产生干涉,因此,将挖掘机的工作装置省略,质量等效为相应的力施加于单侧履带的行走架上;

3)在等效的单侧履带模型中忽略部分次要零件,例如连接2个履带节单元的销套、连接链轨节和履带板的螺栓螺母等。

本研究中利用ADAMS布尔运算功能减少虚拟样机的零件数。1个履带节单元由左右链轨节、1个履带板和1个连接销轴组成,通过布尔加运算可以将这4个零件组合为1个零件,则单侧履带可以用55个履带节单元首尾相连组成。为了简化模型,将支重轮耳、托链轮耳等次要零件均通过布尔加运算与行走架连接成一个整体,便于后续约束的添加。在ADAMS中完成模型的简化,得到如图1所示的简化等效虚拟样机模型,共计70 个 Parts。

图1 履带式挖掘机等效虚拟样机模型

1.2 模型约束、驱动和外部载荷添加

履带式挖掘机的简化虚拟样机模型确定后需要添加约束,约束是用来定义各零件之间的运动关系,使得各零件之间联系起来形成一个完整的虚拟样机动力学模型。ADAMS中提供了多种常用的约束关系,本模型中运用到了固定副、旋转副和圆柱副。

1)驱动轮、引导轮、支重轮和托链轮与行走架用旋转副连接。

2)在ADAMS中添加地面,地面与全局坐标系之间添加固定副,使得地面固定在空间中。

3)55个履带节单元之间通过旋转副连接。

4)车体与行走架之间采用固定副连接。

驱动采用Joint Motion形式添加于驱动轮上,输入恒定速度v=3.5 km/h,换算为驱动轮的转动角速度约为125 deg/s。

虚拟样机中省略的挖掘机工作装置和上部转台结构的质量等效为力施加于行走架上,作为外加载荷。工作装置和上部转台的总质量为18 030 kg,虚拟样机体现的是单侧履带模型,故将工作装置和上部转台质量总和的一半施加于行走架上,即90 150 N。若将载荷施加于行走架一点上,会使得各支重轮承载不均,导致虚拟样机仿真过程中俯仰幅度过大,因此,考虑将作用在行走架上的重力均分为3份施加于3个marker点上,从而保证各轮受力均衡。

1.3 利用宏命令添加接触力与质量参数

履带式挖掘机虚拟样机模型单侧履带由55个履带节单元、7个支重轮(编号逆时针依次为1~7)、1个驱动轮、1个引导轮和2个托链轮组成,所有零件之间的接触均采用Impact接触力来实现。

若依次手动添加全部接触力,麻烦耗时且容易出错,故本文采用ADAMS自带的宏命令Macros功能实现接触力的自动添加。

本研究中在每一时刻只有特定数量的履带节单元与各轮子和地面接触,履带节单元与各轮子和地面之间的接触属于瞬时接触,本文中选择较为常用的冲击函数法Impact计算接触力。使用Impact接触需要反复调整接触参数:Stiffness是接触材料的刚度;Force Exponent是计算瞬时法向力中材料刚度的贡献值指数,对于金属通常取1.3~1.5;Damping是指接触材料的阻尼属性,一般取刚度值的0.1%~1%;Penetration Depth是定义全阻尼时的穿透值。选定接触摩擦力为库伦摩擦形式时,还需要定义静摩擦系数、动摩擦系数、引起摩擦系数变化的速度临界值和等参数。本文中履带板与地面、各轮子与左右链轨节之间的接触力参数通过参考国内外经验数据及反复试验确定,参数设置如表1所示。

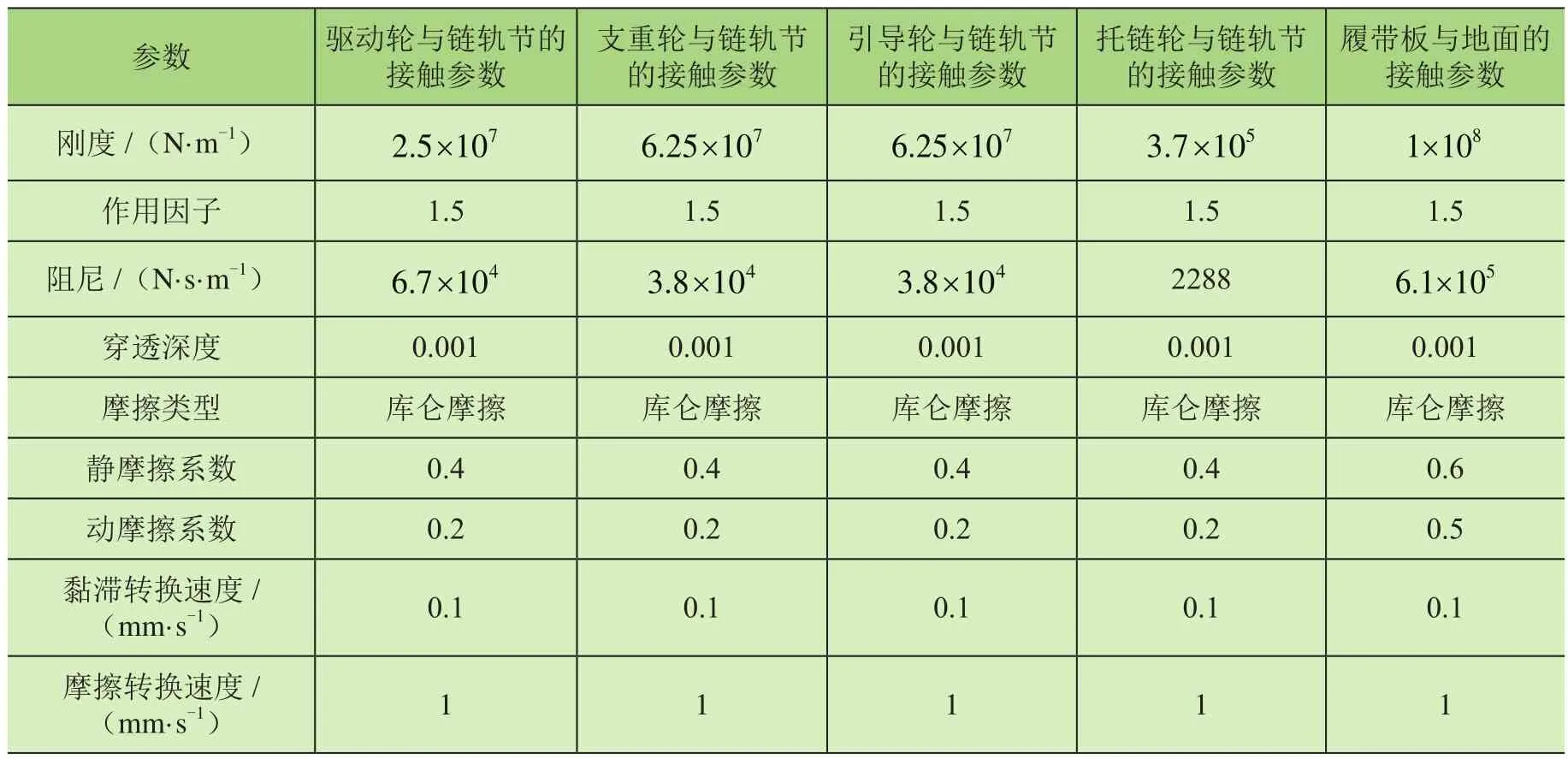

表1 挖掘机虚拟样机模型接触参数设置

2 动力学仿真分析

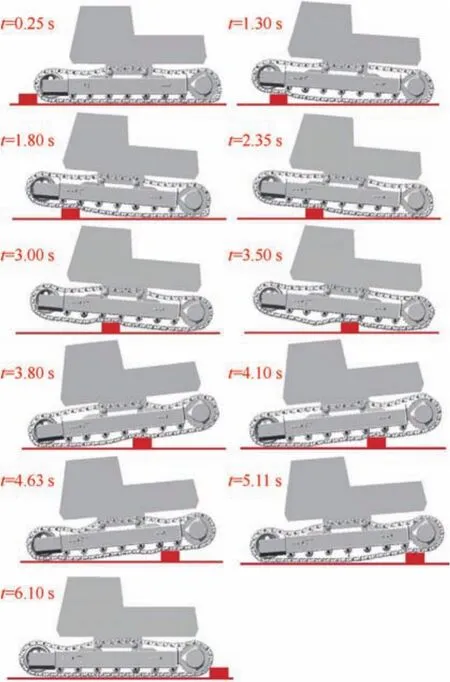

设置动力学仿真初始条件,驱动轮恒定转速为125 deg/s,即约3.5 km/h,障碍物高度为0.267 m[13],宽度0.5 m,仿真总时长6.5 s,仿真步数2 000步。仿真求解器:采用GSTIFF积分器,积分方式为I3。截取仿真过程中具有代表性时刻的越障情况如图2所示。其中0.25 s时,驱动轮刚开始接触障碍物;2.90 s左右,整机质心到达障碍物边缘,驱动轮开始离地;3.80 s左右,引导轮点头触地,整机开始下坡;6.10 s左右,驱动轮离开障碍物边缘,整机越障结束,其余图片体现的是各支重轮到达障碍物边缘的时刻图。

图2 履带式挖掘机越障仿真截图

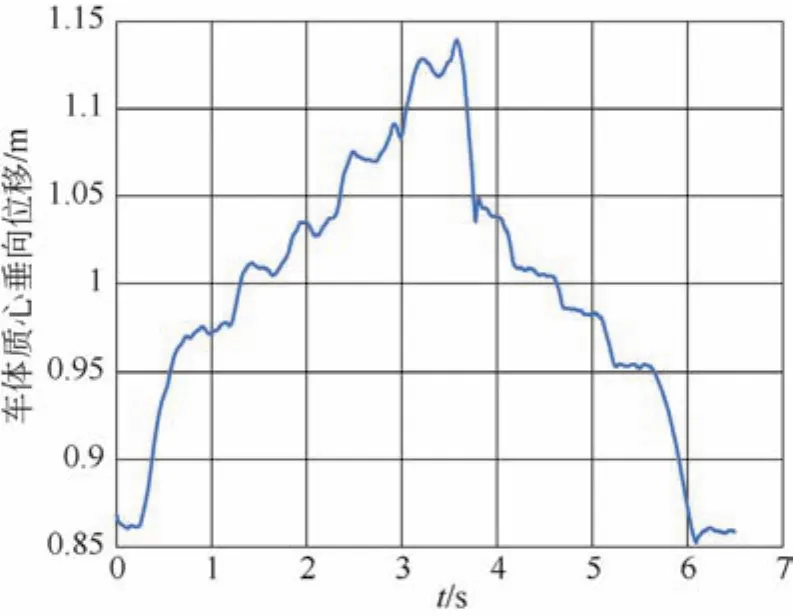

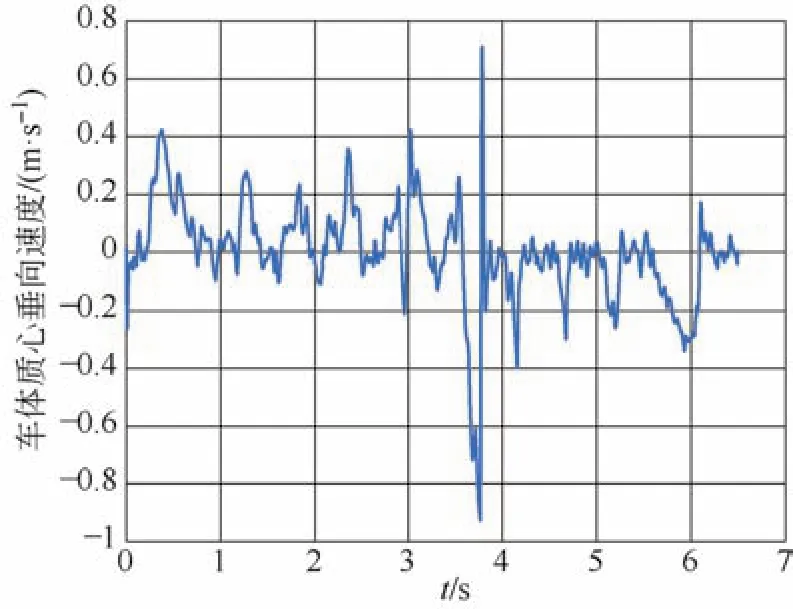

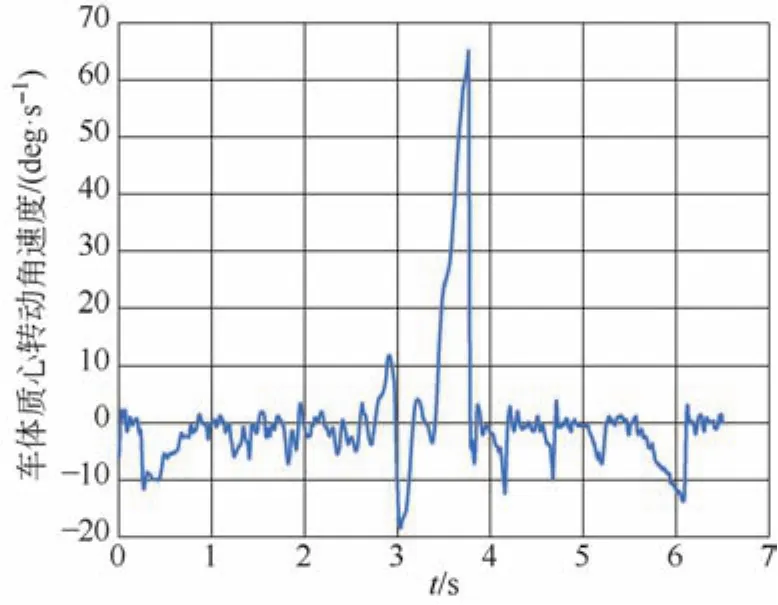

车体的垂向位移曲线、速度曲线和转动角速度曲线分别如图3、图4和图5所示。

车体的垂向位移曲线如图3所示,仿真设定的垂直障碍高度为0.267 m,由图3可知,车体垂向位移最大值与最小值差约0.28 m,符合仿真初始条件。且位移曲线中明显可看出,9个时间段的曲线变化较为平缓,这是因为驱动轮、引导轮和7个支重轮从障碍物一端移动到另一端,使得垂向位移变化较为平稳。

图3 车体质心垂向位移时间历程

将7个支重轮按离驱动轮由远及近排序为1~7,支重轮1最先开始越障。由图4可知,车体的垂向速度曲线在3.6 s前后有明显的突变。在3.5~3.8 s内质心到达垂直障碍另一侧边缘,开始爬下垂直障碍,引导轮在3.5~3.8 s完成了触地动作,故引起了垂向速度的突变。3.5 s之前,虚拟样机处于爬上障碍物的过程,因此,车体垂向速度在0 m/s以上波动,在约0.4 s时刻的峰值与引导轮接触垂直障碍边缘的时刻吻合;在1.3 s、1.8 s、2.4 s、3.0 s前后的车体垂向速度峰值与支重轮1~4接触垂直障碍边缘的时刻吻合。3.8 s之后,车体开始爬下垂直障碍,因此,垂向速度在0 m/s以下波动,且每个峰值可以与支重轮到达垂直障碍边缘的时刻吻合。整机前进的速度约1 m/s,整个动力学仿真过程比较平缓。

图4 车体质心垂向速度时间历程

由图5可知,在3.0 ~3.8 s车体的转动角速度有较大变化,这个时间段对应的正是挖掘机机质心刚达到垂直障碍物的右侧边缘到引导轮触地时刻这一时间段,是车体的转角变化量最大的时间段,对应的转动角速度波动也较大,车体质心转动角速度峰值约68 deg/s。在3.8 s之后,每个峰值出现的时刻与支重轮5~7和驱动轮离开垂直障碍左侧边缘的时刻吻合,角速度的峰值约10 deg/s。由于履带是由一系列的刚性履带板和连接销组成,当履带节单元通过驱动轮时,会受到一种多角形或弦效应的作用,即棱角与平面接触,这种接触作用会引起履带的振动进而引起车体振动。因此,履带式挖掘机的刚性履带在绕过各轮时不可能形成光滑曲线,当履带板与各轮接触时,冲击振动不可避免[14]。

图5 车体质心转动角速度时间历程

3 结论

本文利用Pro/E和ADAMS建立了某中型履带式挖掘机的虚拟样机模型,通过ADAMS的布尔运算功能实现了零件合并,减少了零件数,提高了计算效率。开发添加接触力和质量参数的宏命令程序,实现批量添加接触力。

完成基于虚拟样机的履带式挖掘机多刚体越障动力学分析,分析结果表明:越障过程中车体垂向位移与碍物设置高度一致,整个越障过程较为平稳,仿真结果与实际接近,符合预期分析。