地面直井压裂煤层进行防突预抽的实践应用

2023-03-25毛杰

毛 杰

(阳泉新宇岩土工程有限责任公司,山西 阳泉 045000)

1 工程概况

阳泉煤业集团七元煤业隶属于沁水煤田北部,南北长约18.047 km,东西宽最大约19.061 km,井田面积约207.30 km2,设计生产能力5.00 Mt/a。七元煤业15#煤层地勘瓦斯含量分析为18.35 m3/t>8 m3/t,评估为具有煤与瓦斯突出危险煤层。为提高矿井防突技术、装备和管理水平,在15101 回风顺槽实施地面直井大液量水砂压裂防突抽采技术,通过地面直井大液量水砂压裂防突抽采能够有效改善压裂影响范围内应力集中状态,增加煤层透气性,通过预抽进而降低煤层含气量,降低煤层突出危险性,提高采掘进度[1]。

2 钻井施工设计

2.1 井身结构设计

根据钻井载荷计算,确定表层套管钢级为J55,规格:Φ244.5 mm×8.94 mm 套管;生产套管钢级为J55,规格:Φ139.7 mm×7.72 mm 套管。部分井身结构数据见表1。

表1 井身结构数据表

一开完钻原则:钻穿黄土层及风化层,进入完整硬岩不小于5 m,如遇地表水,表层套管适当加长,以有效封闭地表水为准,固井水泥返至地面。二开完钻原则:15 下#煤层底板以下30 m 处,固井水泥返至15# 煤层顶板以上200 m。套管采用钢级J55 石油套管,套管鞋位置应尽量靠近井底,表层套管口袋<1 m;生产套管口袋1.5~2 m。钻进过程中如遇到塌孔、埋钻等现象时,及时记录并分析,严禁用水泥进行封堵。

2.2 钻井设备及工具

本次工程主要采用车载钻机或TSJ-2600 水源钻机进行施工,常用的设备主要有XRXS1275 型移动空压机、B7-41/1000 型移动增压机、AHas125A 型发电机、CYJT4-1.8-13HF 型抽油机、A-24 型井架等。

2.3 钻井液选取

结合本区地层的实际情况和煤层气勘探井的经验,确定钻井液为:一开钻井液采用粘土相泥浆和泡沫,钻进中防止新生界地层漏失及坍塌,一开前准备好水源和堵漏材料,观察钻井液返出情况,确保安全完成施工;二开钻井液采用低固相或无固相钻井液体系,选用中性清水配制,钻井液密度不大于1.05 g/cm3。避免对地层造成污染,同时准备好充足的水源和足够的堵漏材料[2]。

2.4 钻具组合和钻进参数设计

2.4.1 钻具组合

1)车载钻机:一开钻具组合为Φ311.15 mm 三牙轮钻头+Φ159 mm 钻铤+Φ114 mm 钻杆串;二开钻具组合为Φ215.9 mm 三牙轮钻头(PDC 钻头)+(Φ214 mm螺旋扶正器+Φ159 mm 钻铤)(4 组)+Φ114 mm 钻杆串。

2)TSJ-2600 水源钻机:一开钻具组合为Φ311.15 mm 钻头+Φ178 mm 钻铤(2 根)+Φ110 mm方钻杆;二开钻具组合为Φ215.9 mm PDC 钻头+Φ178 mm 钻铤(4 根)+Φ127 mm 钻杆+Φ110 mm 方钻杆;取芯段二开钻进组合为Φ215.9 mm 取心钻头+Φ127 mm 绳索取心工具+Φ127 mm 钻杆。

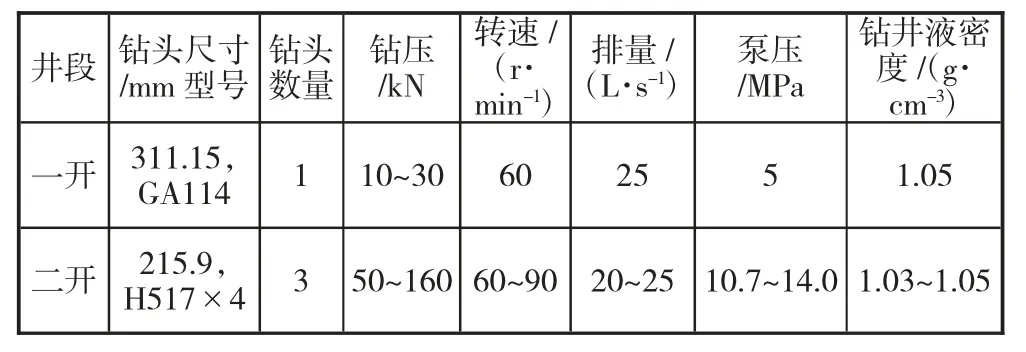

2.4.2 钻进参数

钻头及钻进参数如表2 所示。

表2 钻头及钻井参数表

3 固井设计

一开结束后,下入表层套管,固井封固地表疏松层,使用G 级石油固井水泥,水泥浆平均密度1.85g/cm3,固井水泥浆返至地面,如果在施工时未能返出地表,则必须环空回注,确保井口和套管鞋处的封固质量。

二开结束后,下入生产套管,固井封固井底至15#煤层上部200 m 处,建立生产井口。生产套管固井使用G 石油固井水泥,水泥浆密度小于1.85 g/cm3;固井结束候凝48 h 必须试压,试压压力为20 MPa,30 min 内压降小于0.5 MPa,视为合格。试压结束后测双界面声幅,检查固井质量。

一开固井前,需用现场对设计用的水泥做48 h抗内压强度试验,抗内压强度≥14 MPa。

表套固井:基本数据,封固段:平均环容为29 L/m,附加量为50%,袋配灰浆44 L/d;G 级水泥;车辆及设备:水泥车(或泥浆泵)1 台、灰罐车1 台;工具附件:95/8″套管帽子1 只;2″高压闸门1 只。

生产套管固井:基本数据,封固段:井底至15#煤层上部200 m 处,平均环容为21 L/m,附加量为50%,袋配灰浆38 L/d;水泥及添加剂:G 级水泥+0.6%M83S+0.4%WS+0.6%M53S+0.2%G202+3%CaCL2;车辆及设备:水泥车1 台,灰罐车1 台;工具附件:51/2"吊卡3 只、磁定位短管2 根、51/2"套管联顶节1 根、2"灌泥浆管线1 根、51/2"浮箍1 只、51/2"引鞋1 只、51/2"循环接头1 只。

固井施工过程:注隔离液(清水)→注水泥→压胶塞替浆至碰压→放压候凝。

4 压裂施工

4.1 压裂层段(见表3)

表3 压裂层段数据表

4.2 施工步骤

第一步:压裂前井下作业准备,主要流程有:射孔→通井→洗井→井筒试压→座井口安装。第二步:进行压裂施工作业。第三步:排液。第四步:探砂面、冲砂。第五步:换井口装置,拆下600 型井口,换上KY25/65 井口大四通。第六步:下完井管柱,管柱组合为:丝堵+沉砂管(9.56 m)+绕丝筛管+井下压力计(1 m)+Φ44 mm(4.40 m)整筒泵+Φ73 mm 油管+油管挂,泵型号为CYB44-TH 管式泵。第七步:安装井口,安装上法兰盖,装抽机、井口三通。第八步:下完井杆柱、修井机试抽,杆柱组合为:44 mm 柱塞+3/4″D级抽油杆+调整短节+光杆入深+油补距。

5 实践效果分析

在七元煤业15101 回风顺槽实施了地面直井压裂煤层进行防突预抽的实践应用作业,于2021 年4月27 日至2021 年11 月21 日间断进行15101 首采工作的地面预抽瓦斯涌出量的数据统计,结果表明:15101 回风顺槽日平均进尺从3.31 m 提高至5.92 m,对比之前进尺效率提高78.8%。抽采期间单孔平均浓度为45.23%,平均抽采纯量为0.493 m3/min,日均抽采量705.71 m3,瓦斯抽放效果理想,没有明显突出动力现象发生。整个工作面的瓦斯含量降低了565 278 m3,预计再抽4 个月后,能够达到《煤矿安全规程2022》第三十五条“有突出危险煤层的新建矿井必须先抽后建,矿井建设开工前,应当对首采区突出煤层进行地面钻井预抽,且预抽率应当达到30%以上”的规定标准,能有效避免15101 回风顺槽的突出风险,达到预期目标。