火力发电机组脱硝供氨管道积水原因分析与防治措施研究

2023-03-25高小春

陈 雷,罗 洪,高小春,余 鹏

(国能粤电台山发电有限公司,广东 江门 529228)

引言

火力发电机组作为煤炭的使用大户,对NOx的排放有着严格的要求,国家能源局印发的《关于印发<煤电节能减排升级与改造行动计划(2014—2020 年)>的通知》中要求,新建燃煤发电机组大气污染物排放浓度基本达到燃气轮机组排放值(即在基准氧含量6%条件下,烟尘、二氧化硫、氮氧化物排放浓度分别不高于10、35、50 mg/m3)[1]。

脱硝系统作为脱除烟气中NOx的主要系统,其安全稳定的运行状态对保证机组环保参数的正常具有重要意义。本课题以某火力发电厂脱硝系统供氨管道积水状况为研究背景,通过对可能造成管道积水的相关因素进行系统分析,并通过试验操作进一步验证分析结论,进而给出治理这类问题的防范治理措施。

1 背景状况

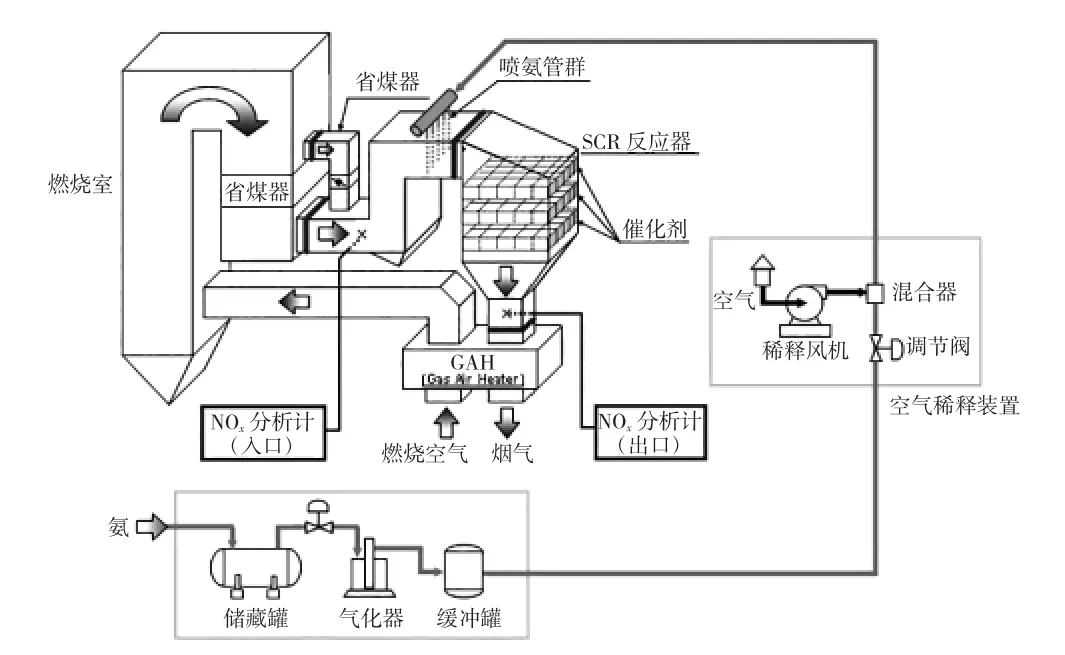

某火力发电厂SCR 脱硝系统布置于省煤器之后,空预器之前(见图1),其工艺流程为:来自存储罐的液氨靠自身的压力进入蒸发器中,被热源加热蒸发成氨气,氨气经由稀释风机来的空气在混合器混合稀释,被注入到SCR 前与烟气充分混合均匀后通过喷氨层进入催化剂,进而产生化学反应,氮氧化物即被脱除。

图1 SCR 脱硝系统的工艺流程

在某次机组启动时,脱硝系统试投阶段发现脱硝稀释风机出口压力较上周期上涨0.2 KPa,怀疑系统管路存在堵塞情况,随即对系统阀门开关状态进行排查,未发现异常。进而对喷氨管道进行检查发现管道存在闷响,立即采取隔离措施解开分支法兰螺栓,发现有大量水流出(见图2)。

图2 脱硝供氨管道积水

2 管道积水原因分析

2.1 液氨品质分析

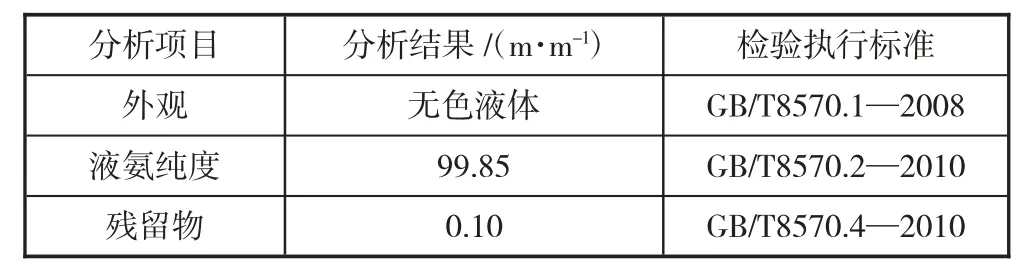

该厂所用氨为外送液氨,由本厂化验班负责对液氨品质进行抽检,通过相关液氨标准(见表1)和化验结果(见下页表2)可知,所用液氨残留物含量≤0.2,纯度≥99.8%,符合使用标准要求,即液氨品质差、含水量高造成供氨管道积水的可能性被排除。

表1 液氨质量标准

表2 液氨化验结果

2.2 供氨系统分析

供氨系统可能造成管路进水的源头有两处,一是液氨蒸发装置盘管穿孔,二是机组化学加药间配氨箱反吸,现针对这两种原因进行分析。

2.2.1 液氨蒸发装置分析

如图1 所示,该厂液氨通过蒸汽气化装置加热成气态进行供氨,若密封盘管发生穿孔则可能造成蒸汽大量进入供氨管道冷凝成液态水阻塞管道。为判断此论断是否成立,先对运行中的装置进行检查,未发现管路有异音产生;进一步隔离氨气蒸发系统,打开缓冲槽排污门底部未发现有积水(氨气经蒸发槽蒸发后进入缓冲槽,若有水产生则会带入缓冲槽),此种原因造成供氨管路进水的可能性被排除。

2.2.2 配氨箱倒吸分析

该厂机组化学加药间配氨箱所用氨是由供氨管道分支管供给的,由于氨的特殊理化特性(氨溶于水的喷泉效应),在机组停机时会产生配氨箱内的水倒吸进入管道的现象。但配氨箱在机组0m,积水供氨管道在机组46 m,从力学原理上分析,在没有其它外力的情况下水柱自然上吸的高度最多只能达到约10 m(标态下),不具备流入供氨母管的可能。

2.3 关联系统分析

该机组脱硝系统采用的是蒸汽吹灰+声波吹灰设计,其中稀释风机出口管原设计一路分支管为吹灰器密封风管,当进入蒸汽吹灰器吹灰程序时,会造成部分蒸汽倒流进入稀释风系统,存在在供氨管道内凝结成水的可能(见图3)。但现场核实该密封风管路阀门在多年前已执行变更加装堵板封闭,密封良好,此原因导致供氨管路积水的可能性被排除。

图3 脱硝关联系统介质流向图

2.4 喷氨装置本体分析

如前述所叙,该机组脱硝系统采用的是蒸汽吹灰+声波吹灰设计,且锅炉系统吹扫也采用蒸汽吹灰设计,当机组停运、吹灰程序持续执行时,极易造成烟道内聚集大量蒸汽。在常温常压下氨极易溶于水,1 体积的水可溶解700 体积的氨,可瞬间使密封氨系统形成真空负压。在机组停机,同时稀释风机停运的情况下,烟道内聚集的蒸汽会通过喷氨层喷嘴(独特的锥形构造利于形成虹吸,见图4)跟供氨管道内残余氨气混溶形成虹吸(即氨常见的喷泉效应),大量蒸汽被源源不断地吸入到供氨管道内,经冷凝后形成积水堵塞管道,这与现场实际发生的状况一致。

图4 脱硝喷氨层

3 试验论证

为验证上述分析结果,特在该机组停机时段进行相关试验:

1)机组停机后,投运吹灰辅汽程序,持续投运稀释风机12 h 以上,观察供氨管道是否存在积水。

2)停运稀释风机,吹灰辅汽程序投运,模拟烟道内蒸汽聚集,喷氨层充满蒸汽状态,观察供氨管道内积水情况。

如图5 所示,该机组于当日时间12:57 停运,保持稀释风机持续运行至次日14:55,期间听取供氨管道内流介质声音正常,无水流动声;打开供氨管道滤网排污门观察正常,无水流出;检查脱硝附属系统无异常现象。本试验证明,机组停机后,在稀释风机持续投运的情况下,由于喷氨层喷嘴保持正压运行,破坏了虹吸条件,管道内的残余氨气不能与烟道内的蒸汽有效溶合,供氨管道内不会产生积水。

图5 机组负荷与稀释风机运行时间图

稀释风机停运后至当日夜间22:00 检查脱硝系统发现,稀释风机空气滤网处有蒸汽冒出,用听针听取供氨管道有水流动声音,打开供氨管道滤网排污门有水流出,解开最低点法兰螺栓发现有大量水排出,而在恢复管路连接,切断蒸汽供给后,供氨管道内再未发现有积水产生。本模拟试验再次验证,在机组停机喷氨层达到了虹吸条件时,供氨管道内会产生大量蒸汽冷凝积水。

4 防治措施

供氨管道积水原因分析清晰后,可从两方面制定防治此类型脱硝机组供氨管道积水的技术措施:一是切断介质来源;二是破坏虹吸条件。

4.1 介质源头控制

此系统产生虹吸的两种介质为管道内残余氨气和烟道内聚集的蒸汽,其中氨气可通过执行停机操作后关闭供氨阀门,并进行管路吹扫得以清除;蒸汽则可以通过在停机后停止相关吹灰操作或关断机组供辅汽阀切断源头。

4.2 虹吸条件控制

如本文试验论证中所述,机组停机时,当脱硝稀释风机持续投运时,喷氨层喷嘴处始终处于正压输出状态,破坏了虹吸条件的发生,可有效阻止供氨管道积水现象的发生。

对比以上技术措施,对供氨管道进行吹扫的操作,执行相对复杂,每次停机需投入一定的人力资源;单纯地停止机组吹灰操作,会同时停止如压缩空气吹扫、高压水冲洗等程序,影响吹灰效果;持续投运稀释风机,实行相对简单,但投运时间长不利于机组的节能运行和设备检修。考虑到技术措施执行的简单性、安全性和经济型,推荐在机组停机时,停止脱硝系统联通烟道的蒸汽吹灰系统的辅汽供应,即关断脱硝和空预器的蒸汽吹灰器的辅汽一次门。

5 结语

通过原理分析和试验结果表明,导致该厂SCR系统供氨管道大量积水的原因为机组停机后喷氨层内聚集的蒸汽通过喷嘴与供氨管道内残余的氨气互溶形成了虹吸效应,使得蒸汽被大量吸入供氨管道内冷凝成积水。其中停机后蒸汽吹灰产生的喷氨层蒸汽聚集,供氨管道内有残余氨气,以及喷氨层喷嘴特有的锥形结构,构成了形成虹吸效应的必要条件。通过在机组停机时执行关断脱硝和空预器的蒸汽吹灰器的辅汽一次门这种简单、安全、经济的操作即可解决该类型脱硝供氨管道积水的问题。

本研究为同类型火力发电机组供氨管道积水问题的解决提供了宝贵的经验借鉴,也为由于氨的理化特性造成的类似虹吸效应启发了相关思路,但仍有一些方面在今后需要深入探讨和研究,如机组停机后持续运行脱硝稀释风机多久能将供氨管道内残余的氨气稀释排净,达到为系统维护提供安全便利的条件等。