变换湿酸性气对硫回收系统的影响研究分析

2023-03-25袁振涛史彦辉张言村

袁振涛,史彦辉,张言村

(陕西长青能源化工有限公司,陕西 宝鸡 721400)

引言

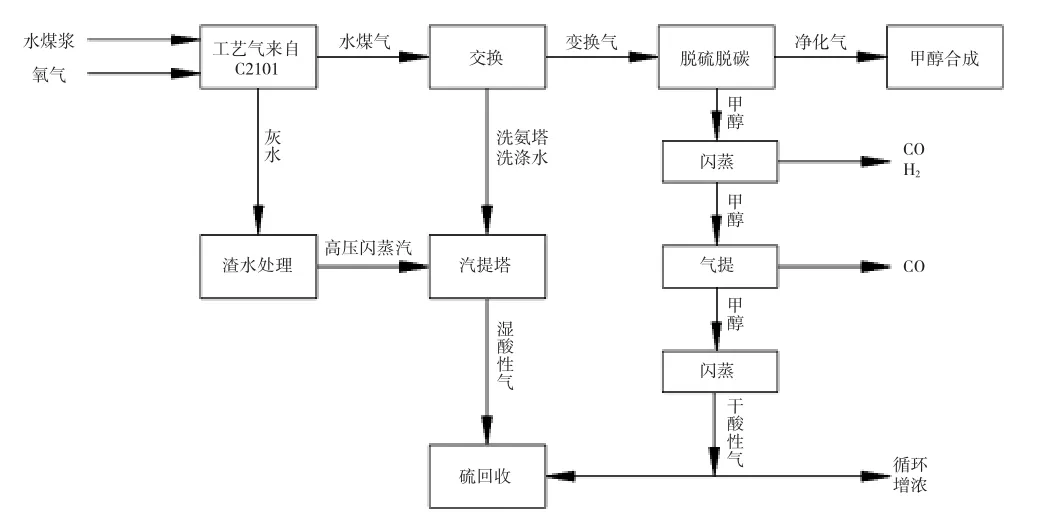

我公司是一家年产60 万t 甲醇的煤化工企业,公司选用的主要工艺为水煤浆气化专利技术、耐硫宽温变换技术、林德公司低温甲醇洗脱硫脱碳专利技术、瑞士CASALE 公司中压水冷甲醇合成专利技术和荷兰荷丰公司超优克劳斯脱硫硫回收专利技术。

来自气化的水煤气先经过变换工段,通过水煤气变换反应对工艺气组分进行调整,使其满足甲醇合成要求,再经换热回收热量后,工艺气最后经洗氨塔将工艺气中的氨洗涤脱除后进脱硫脱碳工段。洗氨塔产生的洗涤水被送往汽提塔进行汽提,汽提塔以气化渣水处理系统高压闪蒸汽为热源,将洗涤水中溶解的氨、硫化物、CO 等气体解吸出来,再经循环水换热器换热冷凝,分离气相中多余的饱和水蒸气后,从而得到湿酸性气。

工艺气在脱硫脱碳工段被低温甲醇洗涤,脱除其中的硫化物和多余的CO2后送往甲醇合成工段。脱硫脱碳工段吸收过硫化物和CO2的甲醇先经过减压闪蒸、脱除甲醇中溶解的CO 和H2等有效气;再经过气提,脱除甲醇中溶解的大部分CO2;最后经过加热,脱除甲醇中的硫化物,得到富含H2S 干酸性气。干酸性气一部分在系统内回流循环以稳定酸性气浓度,剩余部分送往硫回收处理。

湿酸性气中虽然含有CO、H2等可燃组分,但含量偏低,如将其作为生产系统的燃料气,其热值不满足要求;因湿酸性气中含有H2S 等硫化物,其更不能排放至火炬燃烧放空,避免造成环境污染。因此,湿酸性气只能送往硫回收进行处理。

硫回收作为系统的重要环保装置,保持其稳定运行十分重要,但在实际生产运行过程中发现,相较于干酸性气,湿酸性气的流量、压力变化较为频繁,导致硫回收系统运行稳定性差,经常出现管道结晶堵塞、系统压差增大、尾气SO2升高等异常工况,严重影响了硫回收系统的稳定运行。通过对湿酸性气的流量、温度、组分等变量分别进行分析研究,探寻湿酸性气造成硫回收系统波动的成因及可能造成的后果,同时制定了专项解决方案,以维持硫回收系统长期平稳运行。

1 湿酸性气对硫回收的影响分析

化工生产过程的主要控制变量有流量、温度、组分、压力等,可以通过对这些变量依次进行分析,探寻造成硫回收系统不稳定的原因和可能造成的后果,以便制定相应的解决方案。

生产系统的主要流程如图1 所示。

图1 主系统流程图

1.1 湿酸性气流量对硫回收系统的影响

从湿酸性气产生的流程进行分析,造成湿酸性气流量变化的主要原因是汽提塔的加热介质是来自气化渣水处理系统的高压闪蒸汽。该气体为气化炉和气化碳洗塔排出的灰水经减压闪蒸产生,高压闪蒸汽气量受灰水水量、闪蒸系统操作压力等诸多条件影响。同时,高压闪蒸汽中除了水蒸气外还有部分灰水中溶解的各种气体,这也导致气化炉产生的气体组分也会对高压闪蒸汽量产生影响。

湿酸性气流量对硫回收系统的影响主要有两个方面。

一方面是来自脱硫脱碳的干酸性气和来自汽提塔的湿酸性气进入硫回收系统后,先与氧气发生不完全氧化反应,酸性气中的H2S 部分氧化燃烧生成SO2,H2S 再与SO2发生克劳斯反应[式(1)]:

通过反应原理可以看到,要使硫的回收率最高,就要控制H2S 与SO2的体积比在2∶1,一旦湿酸性气流量发生变化,就会造成氧化后的H2S 与SO2的比例偏离指标,导致硫回收系统硫回收率降低。

另一方面是如果湿酸性气流量过大,还会导致硫回收系统空速升高,克劳斯反应不完全,硫回收率降低,尾气中SO2含量高。

1.2 湿酸性气温度对硫回收系统的影响

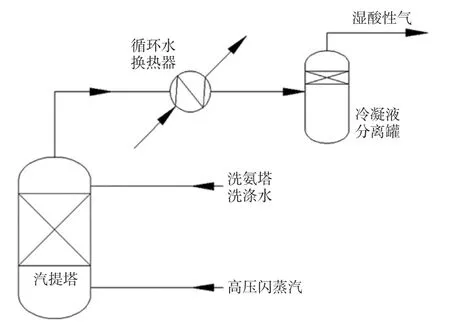

通过图2 汽提塔流程图可以看出,导致湿酸性气温度变化影响的因素有进汽提塔的高压闪蒸汽和洗氨塔洗涤水的流量、温度,以及汽提塔顶气相循环水换热器的换热效果。在实际运行过程中,进汽提塔的洗氨塔洗涤水流量和温度都较为稳定,在此不予分析讨论。

图2 汽提塔流程图

高压闪蒸汽的流量和温度的变化都会对湿酸性气的温度产生影响,造成高压闪蒸气温度变化的主要原因是气化渣水系统的操作压力变化,气化渣水系统压力越高,高压闪蒸气温度越高。

汽提塔顶气相循环水换热器对湿酸性气的温度影响最为直接,正常生产过程中可通过调整循环水流量对酸性气温度进行控制。

湿酸性气温度变化对硫回收系统的影响主要体现在两方面:一是湿酸性气中含有氨和二氧化碳,它们会反应生产碳酸铵,当湿酸性气温度低时,碳酸铵会结晶堵塞管道,特别是安全阀根部等管道死角部分,导致安全阀等安全附件失效,影响系统安全性;二是湿酸性气中含有对应温度下的饱和水蒸气,当湿酸性气温度高时,湿酸性气中的水含量也会相应升高,进而导致硫回收系统过程气中水含量增高,加之过程气中存在SO2,水含量升高后会增加发生露点腐蚀的风险。同时,如果长期控制湿酸性气温度偏高,还容易导致汽提塔顶气相循环水换热器壳程循环水侧结垢,影响换热器换热效果。

1.3 湿酸性气组分对硫回收系统的影响

来自变换的湿酸性气的主要成分有:x(CO2)(约55%)、x(CO)(约25%)、x(H2)(约16%),同时还含有少量的x(NH3)(约1.5%)、x(H2S)(约2%)和氮气、氩气等杂质,同时还含有相应温度下的饱和蒸汽。湿酸性气组分对硫回收的影响主要是酸性气中的氨对硫回收催化剂的影响。

因为氨只有在温度高于1 250 ℃时才可以与氧气发生氧化反应[见式(2)]:

如果因为酸性气浓度低等原因导致硫回收1#转化炉炉膛温度不足,氨没有完全氧化分解,剩余的氨会与过程气中的SO2发生反应,生成亚硫酸铵等铵盐,亚硫酸铵会在催化剂表面积聚,影响催化剂活性。

1.4 湿酸性气压力对硫回收系统的影响

引起湿酸性气压力变化的原因与引起湿酸性气流量变化的原因相同;且湿酸性气压力变化对硫回收系统的影响表现为压力的变化会导致在相同的阀门开度下,进硫回收系统的湿酸性气流量会发生变化。

2 应对措施

2.1 稳定气化高压闪蒸汽

气化的高压闪蒸汽对湿酸性气的流量和温度都会产生巨大影响,因此想要稳定湿酸性气,必须要先稳定气化的高压闪蒸汽。即要稳定控制气化炉和碳洗塔的灰水排放量,这就需要对相应的自动调节阀的PID 参数设定值进行优化,避免阀门快速开关。

2.2 避免碳酸铵结晶堵塞管道

首先是要控制湿酸性气的温度,避免温度过低生成碳酸铵结晶。一旦碳酸铵结晶生成,就会导致管道堵塞、系统压差升高,此时可对系统进行提温操作。即通过调整汽提塔顶气相循环水换热器循环水开度,适当提高湿酸性气温度,因为碳酸铵在环境温度高于60 ℃时很容易分解。但在提温操作时需注意:温度高时,湿酸性气中的水含量也会升高,在此期间需做好湿酸性气管线的疏水,防止酸性气带水进入1#转化炉导致熄火。

对于安全阀等管线死角区域,提温操作及管线外部伴热对防止管道结晶的效果有限,为了防止安全附件失效,还应定期对这些管线进行检查清理。

2.3 催化剂表面铵盐积聚处理

一旦铵盐在硫回收催化剂表面积聚,催化剂活性下降,反应器进出口温升会明显降低,此时可通过提高反应器温度对催化剂进行再生处理,因为铵盐在高于150 ℃时,会升华至工艺气中。

3 结论

本文系统性分析了湿酸性气影响硫回收平稳运行的原因,及可能会引起的不同后果,并提出了相应的处理措施。经我公司运行验证,以上处置措施能够明显稳定硫回收的操作,降低硫回收尾气SO2含量,提高系统安全性和硫回收率。