加油站碳吸附油气回收工艺研究与优化

2023-03-25张亚朋涂德力赵喜乐李治兵

张亚朋,郑 飞,涂德力,赵喜乐,王 龙,李治兵

(1.武汉三江航天远方科技有限公司,湖北 武汉 430048;2.中国石油天然气股份有限公司湖北黄石销售分公司,湖北 黄石 435000;3.中国石油天然气股份有限公司四川分公司,四川 成都 610000;4.中国石油天然气股份有限公司四川成都分公司,四川 成都 610000)

截止2022 年,我国境内加油站总量达到20 多万座,在油罐车卸油、加油机加油和储油罐贮油过程中,均会产生油气损失。据统计,每年加油站在此方面油气挥发损失可达20 万t。针对加油站进行三次油气回收,即加油站最末端增加油气处理系统,正陆续在各个省份开展。目前加油站三次油气回收技术主要有冷凝法、吸附法、膜分离法及其组合法。本文聚焦油气活性炭吸附回收工艺,对其过程中的影响因素及过程控制问题进行理论剖析和试验验证,与在站装置运行数据进行耦合,提出设计优化措施,保障油气排放稳定达标。

1 活性炭吸附工艺理论分析

1.1 吸附脱附特点

活性炭吸附法是利用多孔性固体物质活性炭对不同分子吸附力不同的原理,对油气空气混合气体中的烃分子进行吸附实现净化。通常活性炭首次吸附量最大,经一段时间内的循环性吸附、脱附使用后,活性炭吸附量会较首次吸附量出现较大幅度的降低,并随着使用时长的增加,其吸附量逐渐趋于稳定。活性炭的脱附率随真空度的增大而增大,负压越大,有利于吸附质从活性炭孔隙中脱附出来。

1.2 热力学及动力学分析

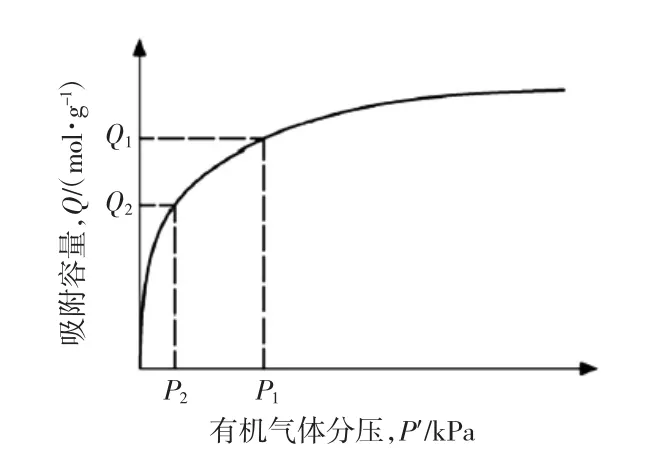

吸附等温曲线是描述吸附质(挥发油气混合物)在吸附剂(活性炭)上吸附热力学行为的基础。图1 是典型挥发性有机物在活性炭上的吸附等温曲线。

图1 挥发性有机物在活性炭上的吸附等温曲线

一个可持续运行的活性炭吸附法油气回收工艺中,吸附步骤和再生步骤吸附剂吸附容量的差值,就是这个吸附周期内回收的有机物量。进入吸附罐的油气浓度越低,油气的吸附分压就越低,对抽真空压力的要求就越高。常压吸附吸附床体积的大小,主要取决于进口的油气量、活性炭的动态吸附容量和切换周期。常压吸附油气由于气体流速相对较大,而吸附推动力较小,需要降低吸附床空速,进而影响吸附床体积较大。

1.3 环境温度对油罐气相浓度的影响

汽油的蒸气压随温度升高而增大,即温度升高汽油就越容易蒸发。常用的测量油品蒸气压的方法可以通过油品质量标准中的雷德蒸气压或恩氏蒸馏10%点推出。汽油恩氏蒸馏10%馏出温度是78 ℃,按冬季0~10 ℃、夏季25~30 ℃考虑。由汽油蒸气压图推出0、10、25、30 ℃温度下的饱和蒸气压分别为7.99、11.33、21.99、23.99 kPa,即,冬季汽油蒸气压为7.99~11.33 kPa,夏季汽油蒸气压为21.99~23.99 kPa。加油站油罐是常压储存,可以得到在冬季,进入油气回收装置中的最大油气体积分数为7.8%~11.2%,夏季21.7%~23.7%,换算为质量浓度,即冬季油气质量浓度156~224 g/m3;夏季油气质量浓度为434~474 g/m3。

2 工艺计算及设计

由于活性炭的吸附能力和脱附能力之间没有必然的联系,目前国际上通用的检测指标是丁烷有效吸附工作容量(BWC),可作为活性炭对油气的动态吸附量参考数据。结合油气回收装置中实际工作条件及查询文献[9-10],取以下参数作为计算条件。

活性炭动态吸附量(q)=6%;平均油气质量浓度(C)=0.5 kg/m3;进气风量(Q)=5 m3/h;活性炭堆积密度(ρ)=400 kg/m3。则设每小时累计油气处理量M,所需活性炭质量m,则所需的活性炭吸附罐体积V 计算见式(1)~式(3):

表明使用41.67 kg 活性炭时,处理风量5 m3/h,质量浓度0.5 kg/m3的油气,1 h 可达到饱和。脱附过程所选真空泵可以达到真空度0.091 MPa,满足脱附过程的压力需要。当设置吸附罐每工作30 min 进行切换时,需要活性炭20.84 kg。

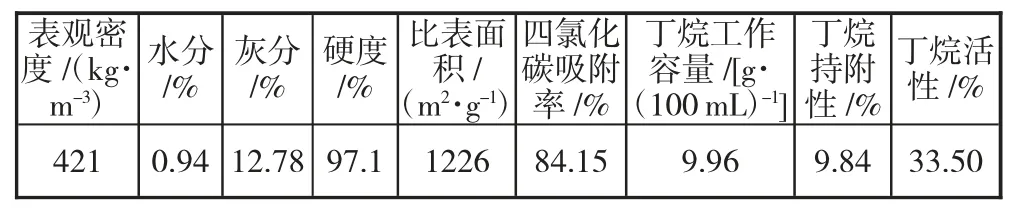

2.1 试验材料

开展活性炭吸附和脱附试验,对活性炭油气吸附效果进行验证,指导碳吸附装置的过程控制优化改进,保证持续稳定的达标排放。采用的活性炭主要参数如表1。

表1 活性炭结构参数

2.2 试验装置及步骤

活性炭吸附油气试验装置包括模拟汽油发生器、引气泵、活性炭吸附罐、真空泵等设备,采用电气柜进行控制试验设备的启停。按照试验装置工艺流程依次连接油气发生器、阻火器、引气泵、吸附罐和真空泵等设备及电磁阀、检测仪表等部件;吸附罐A、B 分别装填同样的活性炭密封;通电装置调试,对活性炭罐引气憋压,验证罐体密封性;分别依次对A 罐、B 罐进行油气吸附脱附试验。

3 试验结果与分析

3.1 试验结果

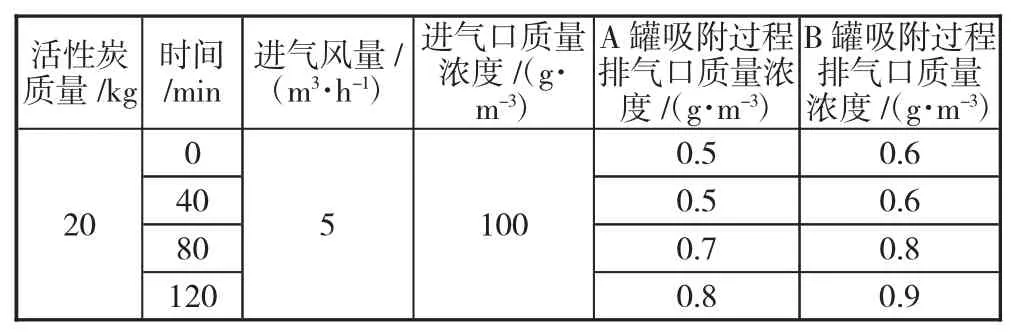

由表2、表3 活性炭试验结果可以看出,A 罐吸附时间设置120 min,A 罐和B 罐排气口油气浓度都依然在1 g/m3以下,可见活性炭吸附效果明显。在吸附120min 后对A 罐活性炭进行真空脱附,真空度0.9MPa,10 min 后排气口油气质量浓度降至1.3 g/m3,此时可认为脱附完全,总计真空脱附10 min 后可完成脱附。该过程吸附/脱附时间比为12/1。

表2 活性炭A/B 罐吸附试验数据

表3 活性炭A/B 罐脱附试验数据

为考察真空脱附压力对脱附效果的影响,进行B罐活性炭脱附试验时,降低其真空度至0.7 MPa,观察其脱附时间的变化。脱附30 min 时回液口质量浓度降至1.5 g/m3,此时可认为脱附完全(与A 罐脱附完成的标准一致),该过程吸附/脱附时间比为4/1。

3.2 吸附/脱附过程分析

通过A、B 罐对比可以看出,脱附过程的真空度对脱附效率影响巨大,由此得到:吸附罐和管道的密封性必须得到保证;真空泵需要达到较高的真空度,才能保证脱附效果。真空脱附时,在达到油气脱附的真空度的前提下,保证一定延长脱附时间,才可以脱附完全。

将表3 中A 活性炭罐吸附脱附试验结果与表2中不同条件下的活性炭吸附工艺设计计算结果进行对比。设计计算第1 组中:平均油气质量浓度0.1 kg/m3;进气风量5 m3/h;活性炭动态吸附量6%。计算得到:吸附1 h 油气,需要8.33 kg 活性炭。试验中活性炭质量为20 kg,依照理论计算可以吸附该状态下油气2.4 h,实际试验中,吸附2 h 依然可以排放达标。在一定程度上表明理论设计中所选取的活性炭相关参数对实际情况具有可靠的指导性。

4 结语

本文通过活性炭吸附理论分析、设计结果、吸附脱附试验结果及在站装置运行数据进行耦合,为碳吸附装置的工艺控制设计优化提供依据,保障在站装置油气排放稳定达标。

活性炭吸附法油气处理能力的影响因素为进口油气量及浓度、活性炭动态吸附容量及真空脱附压力等。吸附罐真空脱附时需要保证一定时间的高真空度状态,适当降低吸附/脱附时间比有助于脱附完全,保持稳定的油气排放达标运行状态。脱附时长的设置应该和吸附时间保持在一定比例范围内,保证脱附彻底。真空度降低,需要相应的延长脱附时长。