基于电池供电的便携式救援车的设计*

——以第44届世界技能大赛制造团队挑战赛产品为例

2023-03-23刘培桐詹志远曾齐高陈泳桓

刘培桐,詹志远,曾齐高,陈泳桓

(1.深圳市龙岗职业技术学校,广东深圳 518172;2.深圳子言科技文化有限公司,广东深圳 518172;3.广东省机械技师学院,广州 510450)

0 引言

世界技能大赛由世界技能组织举办,被誉为“技能奥林匹克”,是世界技能组织成员展示和交流职业技能的重要平台[1]。截至2019 年第45 届世界技能大赛,大赛项目共分为6 个大类,分别为结构与建筑技术、创意艺术和时尚、信息与通信技术、制造与工程技术、社会与个人服务、运输与物流,共计53 个竞赛项目。大部分竞赛项目对参赛选手的年龄限制为22 岁,制造团队挑战赛、机电一体化、信息网络布线和飞机维修4 个有工作经验要求的综合性项目,选手年龄限制为25岁。

世界技能大赛的举办机制类似于奥运会,由世界技能组织成员申请并获批准之后,世界技能大赛在世界技能组织的指导下与主办方合作举办。第41 届世界技能大赛于2011 年10 月在英国伦敦举办,第42 届世界技能大赛于2013 年7 月在德国莱比锡举办,第43 届世界技能大赛于2015 年8 月在巴西的圣保罗和阿联酋的阿布扎比举办,第44 届世界技能大赛于2017 年10 月在阿联酋阿布扎比举办,第45 届世界技能大赛将于2019 年8月在俄罗斯喀山举办。2017 年10 月13 日,在阿联酋阿布扎比举行的世界技能组织全体成员大会一致决定,2021 年第46届世界技能大赛在中国上海举办。

制造团队挑战赛是世界技能大赛的一项团队竞赛项目,每个参赛队由3 名选手组成。世赛竞赛内容主要是完成机电类产品的设计与制造,团队必须掌握机械结构与电路设计、电子装配与编程、机械加工、装配调试、测试验证、成本控制等方面的技能[2]。比赛中团队要完成的任务:制造出满足提前公布的试题规范和参数要求的产品或设备,并且完成一套涉及数铣加工、普铣加工、普车加工、焊接等技能的测试项目。

1 大赛设计要求

救援车,是第44 届世界技能大赛“制造团体挑战赛”项目竞赛产品,该项目要求团队设计和制造一个电池供电救援车,该救援车由一个操纵杆进行远程操控。它能够在不平坦的地形上操控,并在视为敌对的环境中,能恢复成坚固的形态。该救援车可以用来恢复或研究危险的地基情况,这些情况包括埋布地雷的区域或建成区潜在的爆炸事件。它还可以应用于外层空间探索时,样本的复原。具体的设计参数要求如下[3]。

(1)该救援车需用电池供电,用电缆连接进行遥控操作,操作人员需使用遥控装置操控该救援车,应与该救援车保持至少5 m的距离,来进行一系列的操作。

(2)该救援车的轮距长度可介于750~1 000 mm 之间,并且通过可控的电气/机械方式,能够包装在一个600 mm×300 mm×300 mm的运输货箱里。

(3)该救援车必须能够恢复和运输3 个不同质量和尺寸的总质量达5 kg 的物体。最大单个负载不超过2 kg,尺寸应在100 mm×100 mm ×100 mm 和25 mm ×25 mm ×25 mm之间。

(4)救援车必须能够进行向前和反方向操纵。能爬20°的斜坡,能在直径不超过1.25 m 的圆内进行360°旋转,能在表面不平坦的50 mm 高的障碍物上操作,在完整的测试周期操作全过程中,无需充电。

2 产品总体方案设计

本文结合第44 届世界技能大赛“制造团体挑战赛”项目竞赛要求,使用单片机作为主控设计了一款基于电池供电的便携式救援车。该产品由机械结构部分,手动控制部分组成,涵盖了电气装配、焊接、钣金、机械工程、电子电路以及机械装调等技术技能。

由于比赛所使用到的材料、工作时间以及设备都将被计算成本,文中根据技术图纸和控制要求,设计机械装置和控制系统两部分。机械装置部分通过车床、铣床、锯床、焊接等设备完成机械的各种零件加工,将各加工完成的零件与标准件进行机械组装与装置调试。控制系统部分包括设计电路系统、产品主控模板原理图、手操器原理图,选用相应的电机、舵机、型材及电子元器件,采用规范的安装及调试工艺完成救援车驱动系统回路连接安装;设计单片机控制系统原理图和控制系统I/O 分配表,选取合适的导线和辅件,规范完成电子元件布局安装及电路控制回路、舵机与相应控制单元的单片机输出端进行连接调试工艺,并完成各执行部件动作功能测试[4-5]。产品总体方案结构如图1所示。

图1 产品结构组成

3 产品装置的机械结构设计

救援车的机械结构主要由提升机构、旋转舵机、控制箱、驱动电机、夹持机构、底盘及遥控器组成。产品的主要的工作过程为产品展开,打开钥匙开关,此时蜂鸣器响起、旋转警示灯闪亮,救险车可以正常操作,通过行驶摇杆可以控制车辆直向行驶,当转向选择开关1 按下时,4 个舵机控制驱动轮转至水平90 °方向;当转向选择开关2 按下时,4 个舵机控制驱动轮转至斜向45 °方向;当模式按钮按下时,不论切换哪一种转向模式,4 个驱动轮会交替异步转动;机械臂升降及旋转可以由升降/旋转摇杆控制。救援车设计结构如图2 所示。

图2 救援车结构

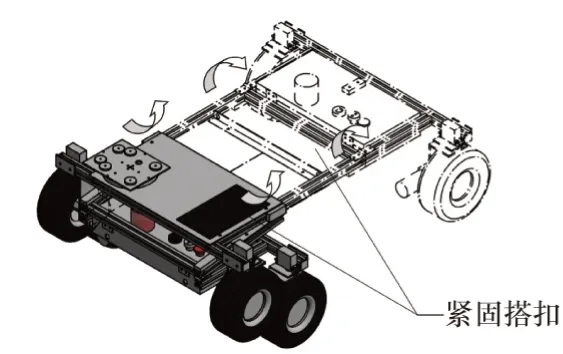

3.1 产品折叠功能

产品能够包装在一个600 mm× 300 mm × 300 mm 的运输货箱里,团队需从运输货箱中卸下救援车,并准备操作,将救援车放置在起点的位置上,使用遥控装置驱动救援车至2 m 外的终点线处。为了便于快速折叠展开,底盘折叠部位设计由合页及搭扣固定。展开方法如下:第一步通过合页展开救险车底盘,并锁紧4个紧固搭扣,如图3所示。第二步安装机械臂,完成救险车展开操作。如图4所示。

图3 展开救险车底盘

图4 机械臂安装

产品折叠步骤和展开步骤相反,首先取下机械臂,然后松开4 个紧固搭扣,将救险车底盘折叠。产品折叠(展开)时注意事项包括折叠(展开)前应切断电源,避免带电操作造成电子器件毁坏;折叠(展开)时注意折叠方向,避免造成零部件挤压损坏;折叠(展开)时注意零部件的间隙,防止夹手;折叠(展开)时注意电源及控制线缆,避免线缆挤压破裂。

3.2 产品夹持器结构

夹持器结构和电池要求必须容易替代更换,移除电池和夹持器结构后,能快速恢复救援车驱动救援车从维修区域到2 m 远外。为了便于快速替换夹持器结构,设计采用5 个强力磁铁固定,起到快速拆卸安装,如图5所示。

图5 强力磁铁安装结构图

3.3 产品控制箱

控制箱采用塑料盒保护装置,电池安装后运用搭扣快速固定,PC 板设计于塑料盒内,救援车应有一个钥匙开关键和一个紧急停止按钮。救援车必须有一个紧急停止按钮,能够停止所有正在操作的活动。根据救援车的状态需要设计指示灯和报警器,救援报警器必须在工作室时激活,并且能够在一定距离范围内清晰地接收信号。急停开关、指示灯及报警器设计于塑料盒上方,相关尺寸、位置如图6所示。

图6 控制箱结构

3.4 产品夹持机构

救援车夹持机构要求必须能操纵3 个装载物。救援车在预先确定的路径上将装载所有3 个物品,这个路径上包括可上升至50 mm 高和具有倾斜度的障碍物。装载好所有3个物品后,救援车将放置物品2在斜坡的顶端的安全区域。当救援车在返回至终点的路上,将对物品2在最后阶段进行恢复。

设计运用电机带动丝杆正反转起到夹持、松开,由8 个零件组成后连接提降机构,最大可张开为154 mm,可夹持直径100 mm 物品,最大高度为150 mm,为了起到夹持更牢固,防止物品掉落及电机螺丝松落情况,安装夹持器时需加涂螺丝胶,在夹持面加固塑料软胶,如图7所示。

图7 夹持器部分设计图

3.5 产品提降机构

提降机构由2 条直径为10 mm 方管连接夹持机构和提降U 形板固定,运用L 块连接驱动电机固定提降轮拉动钢丝绳起到提降作用,底板连接旋转盘固定车身,运用旋转舵机360°旋转,如图8所示。

图8 提降机构部分设计

3.6 产品轮子

救援车必须能在半径为1.25 m 水平表面的圆内顺时针和逆时针方向分别旋转360°,20°斜坡上的圆内逆时针方向旋转360°。为达到以上要求,轮子结构设计由驱动机电、旋转电机结合完成,驱动电机丝杆与六方棒配合连接轮子,驱动救援车前进后退,运用L 形铝板固定驱动电机,上方连接L 形板加装旋转舵机,达到轮子可转变为45°、90°、180°方向完成原地和斜坡旋转360°,如图9所示。

图9 轮子结构部分设计图

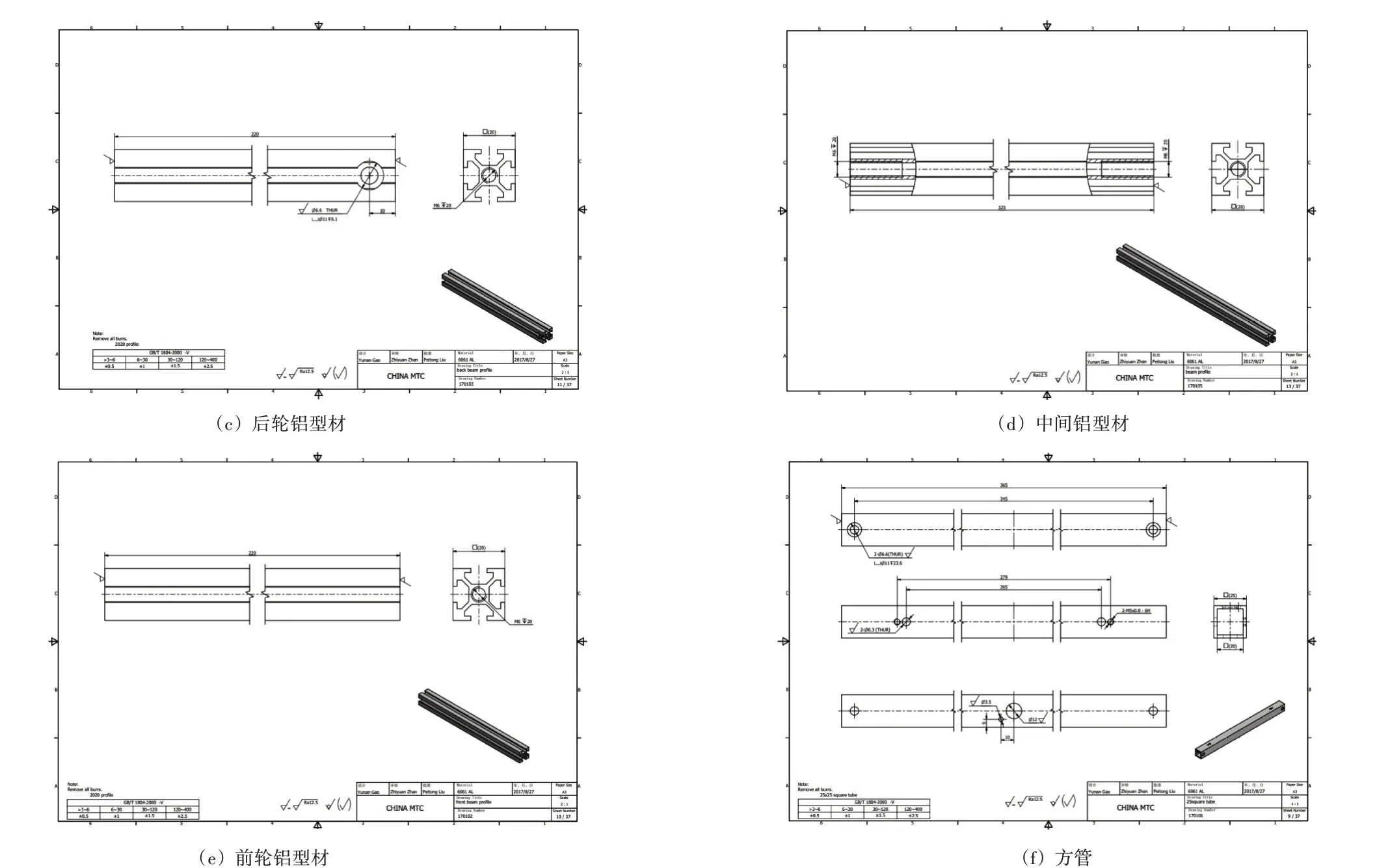

3.7 产品车身

车身由11条铝型材和2块2 mm厚度铝板连接装配而成,展开最大尺寸为877 mm×712 mm,如图10所示。

图10 车身结构部分设计图

4 控制系统设计

救援车由机械装置和电路控制系统等组成,设备在运行时,电动机、夹持机构等按照预设的程序流程先后,通过遥控器驱动,具有运行效率高、响应速度快、稳定性好等特点[6]。

4.1 硬件设计

(1)总体要求。根据救援车的控制要求,电路控制系统的设计包括硬件设计以及程序设计等。文中电路控制系统主要分为主电路和控制电路两部分。主电路选用钥匙开关,型号D16。钥匙开关作为整个控制电路的总开关,当钥匙开关打开时,外部220 V 电压通过开关电源转化为系统所需要的24 V 和0 V 电压传输给系统中其他元器件。电路控制系统原理如图11所示。

图11 电路控制系统原理

(2)单片机系统选择。本文的控制系统选择单片机,主电路选用74HC14 芯片。74HC14 是一款高速CMOS 器件,其引脚兼容低功耗肖特基TT1(1STT1)系列,实现了6 路施密特触发反相器,可将缓慢变化的输入信号转换成清晰、无抖动的输出信号。可应用于波形、脉冲整形器、非稳态多谐振荡器、单稳多谐振荡器等[7]。

控制电路选用ATmega16 芯片,ATmega16 是基于增强的AVR RISC 结构的低功耗8 位CMOS 微控制器。由于其先进的指令集以及单时钟周期指令执行时间,ATmega16 的数据吞吐率高达1 MIPS/MHz,从而可以减缓系统在功耗和处理速度之间的矛盾[8]。ATmega16 AVR 内核具有丰富的指令集和32 个通用工作寄存器。所有的寄存器都直接与运算逻单元(ALU)相连接,使得一条指令可以在一个时钟周期内同时访问两个独立的寄存器。这种结构大大提高了代码效率,并且具有比普通的CISC 微控制器最高至11 倍的数据吞吐率[9]。

4.2 控制流程PCB版设计

按照救援车的任务要求,设计主控模板和遥控器工作原理如图12所示。

图12 工作流程原理图

4.3 控制系统单片机程序设计

根据产品的任务要求,编写单片机控制程序,控制救援车前进后退、机械臂升降或旋转等,把设计好的程序传入单片机,控制要求及功能操作要求如图13所示。

图13 部分单片机控制程序

5 救援车功能和调试

5.1 工作模式

救援车会根据不同的救援环境需要选择不同的行驶模式,所以救援车在设计的过程中设计了直向行驶模式、左右行驶模式、原地转向模式和特殊控制模式等。

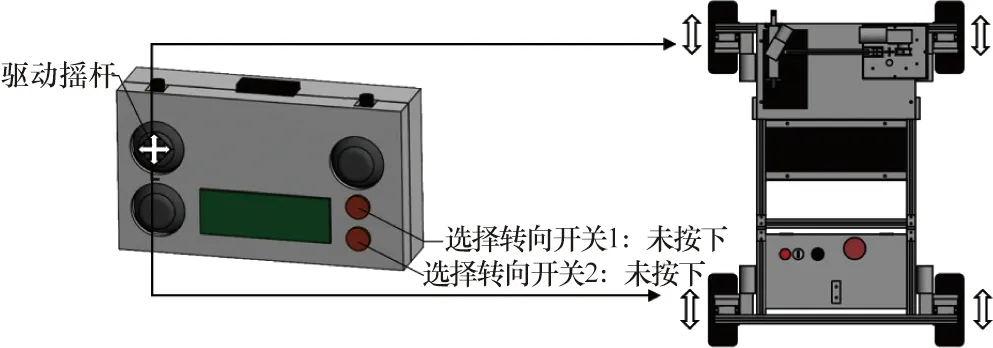

(1)直向行驶模式

当转向选择开关均未按下时,通过行驶摇杆可以控制车辆直向行驶。此时行驶摇杆左右可以通过差速微调车辆前进时的左右方向。

(2)左右行驶模式

当转向选择开关1按下时,4个舵机控制驱动轮转至水平90°方向。此时通过行驶摇杆前后可以控制车辆左右行驶。

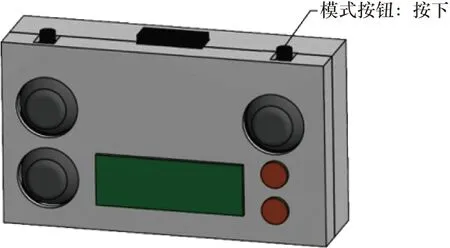

(3)原地转向模式

当转向选择开关2按下时,4个舵机控制驱动轮转至斜向45°方向。此时通过行驶摇杆左右可以控制车辆原地转向。

(4)特殊旋转模式

当模式按钮按下时,不论切换哪一种转向模式,4个驱动轮会交替异步转动,防止在斜坡上操作救险车下滑,放开该按钮时4个驱动轮同步转动。

图14 直向行驶模式

图15 左右行驶模式

图16 原地转向模式

图17 特殊旋转模式

5.2 救援车的功能调试

(1)救援车的装配

救援车的组装和调试包括机械装置的安装以及控制系统的调试等。机械装置组装及调试,根据设计机械装置,技术图纸和控制要求,通过使用车床、铣床等设备完成机械的各种零件加工,将各加工好的零件与标准件、螺丝、型材、电机、销等相应的配件进行机械装置的组装与调试,使机械装置达到规定的动作要求,机械部分装配成品如图18所示。

图18 产品装配图

结合电路控制系统原理图或控制系统I/O 分配表,选取合适的导线和辅件(电源开关、舵机、单片机、继电器、指示灯、按钮开关等),规范完成电子元件布局安装及电路控制回路与相应控制单元的单片机输出端进行连接调试工艺,并完成各执行部件动作功能测试。救援车控制系统由遥控器为总控部分,控制系统如图19所示。

图19 救援车控制部分

(2)救援车的指定功能调试

救援车的设计和装调完成之后,最总要的环节就是要通过专家的功能测试,产品需要在指定的路径上,完成指定的任务才能认定合格,如图20所示。

图20 产品功能测试指定任务

大赛专家将装载物1、2、3放置在地板上,团队驱动救援车沿着有障碍物的路径,按照1、2、3的顺序装载。然后驱动救援车上斜坡,放置装载物2在斜坡顶部的孔径内。最后驱动救援车返回至起点,途中,从斜坡的底部收集装载物2。

6 结束语

救援车是第44届世界技能大赛中国代表队设计的产品,文中详细阐述了该设备的总体设计方案,由机械装置部分、控制装置等组成。产品解决了救援车控制装置的设计与开发,包括基于单片机的电路控制系统和机械装置的设计,同时也完成了单片机的程序设计,并进行了调试与实验,设备能够实现物块的夹持、转动、放置等搬运功能。

本文机械臂提降机构由5 对磁铁块吸引固定,电路部分采用触点式接触;电池由控制箱顶部搭扣扣紧;两者都不需要任何螺丝固定。解决了在某种场合需要快速更换机械臂或电池没电更换电池的情况下仅需将其整体拔起更换即可或打开控制箱顶部搭扣,并打开控制箱箱盖,拔下电池插头并更换电池,关闭控制箱箱盖并扣紧搭扣即可。可避免在恢复或研究危险的地基情况或埋布地雷的区域事件时由于机械臂故障而耽误了外层空间探索时间。

该产品因设计新颖、产品创新、功能齐全等获得大赛专家裁判的一致认可,最后团队获得第44 届世界技能大赛第三名的好成绩,为中国代表团赢得宝贵的铜牌[10]。