基于LabVIEW的光纤放线装置测控系统设计*

2023-03-23任鹏远马保吉

任鹏远,马保吉

(西安工业大学机电工程学院,西安 710021)

0 引言

光纤制导技术集合图像探测追踪、光纤传输等关键技术,具有传输速率高、损耗率低、体积小、轻便诸多优势,可实现对目标的精准打击,目前受到各国和军方的重视[1]。但是每次进行真实的导弹放线实验要耗费大量的导弹与光纤。此外还很难在弹体上安装一些大型的高精度实验设备来获取实验数据实验效果非常不理想。采用地面模拟放线实验装置进行实验,可以节省大量的人力物力。地面模拟放线装置用于进行长距离光缆模拟飞行收放线试验,模拟飞行器在发射和飞行状态下光纤从线管上高速释放的状态。

光纤地面放线装置用于模拟光纤线管在高低温环境下的飞行姿态和光纤高速释放过程,并且测量光纤高速剥离力、剥离形态、光信号传输特性以及线管高速释放稳定性和可靠性。整个装置由控制系统、传动系统、放线架和测试系统4大部分组成[2-5]。

针对前几代地面放线装置系统复杂、效率低的情况,为了确保对制导过程中光纤的动态状态模拟更接近真实情况,本文设计了一套自动化运行的高精度光纤放线装置,并对测控系统进行开发。能够实现对制导光纤的动态运动进行精准模拟,并实时反馈光纤受力数据,为制导光纤的研究提供数据支持。

1 测控系统硬件设计

1.1 系统需求

为了对光纤放线状态进行最大程度的真实模拟,针对放线装置的运动以及测控要求,需要满足以下功能需求。

(1)模拟飞行器机动时俯仰和偏航角运动逆向姿态,模拟光纤线包尾舱在气流下受到的不规则随机扰动;(2)整套系统具备手动运行和自动运行两套模式,可针对地面放线需求对角度以及角速度进行调整,要求运动角度波动范围小于5%,同时精度在0.1°内;(3)测试实时动态轴向拉力和切向力,实时显示俯仰、偏航速度并且以图形形式实时显示动态解脱力;(4)测试系统具有良好的用户界面、用户管理、数据存储与分析,报告生成与输出功能;(5)具有充分的可扩展接口进行输入输出,方便后续功能扩充。

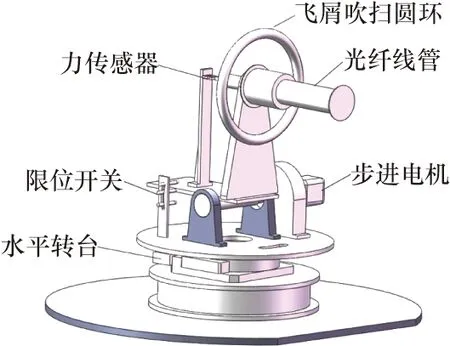

放线装置整体结构设计如图1 所示。为模拟导弹光纤释放过程,由水平转台实现偏航运动,在水平转台上安装步进电机通过减速器带动俯仰平台实现俯仰运动的模拟,通过对俯仰偏航运动的结合,模拟光纤释放过程中的随机运动。同时在线包安装法兰上安装有扭矩传力杆和轴向力传力杆,传力杆的另一端连接到扭矩传感器和拉力传感器,用于测量放线过程中的轴向剥离力和径向剥离力,监测光纤释放状态[6-7]。

图1 放线装置设计示意图

1.2 系统设计

系统主要由运动模拟执行机械装置和控制测试系统组成。其中,控制测试系统主要由运动伺服驱动与控制系统、传感检测与反馈系统、数据采集系统、上位机控制与管理系统及软件系统组成。

对于机械装置部分,水平转台采用步进电机配合蜗轮蜗杆进行传动、俯仰机构采用步进电机配合行星减速器传动,传动比分别为1∶180以及1∶121。两部分驱动器均采用二细分,可达到0.9°的精度,通过减速装置,最终可保证最小步距角为0.007 5°,足以满足设计需求中的0.1°的角精度需求。

同时对水平转台和俯仰机构分别配置3 个NPN 型限位开关,开关常开,当机构运行到指定位置时,限位开关向端子板输出5 V 高电平传输到运动控制卡,系统通过高低电平对装置运行位置以及状态进行判断,同时起到安全保护的作用,可防止运动幅度过大对装置造成损坏。

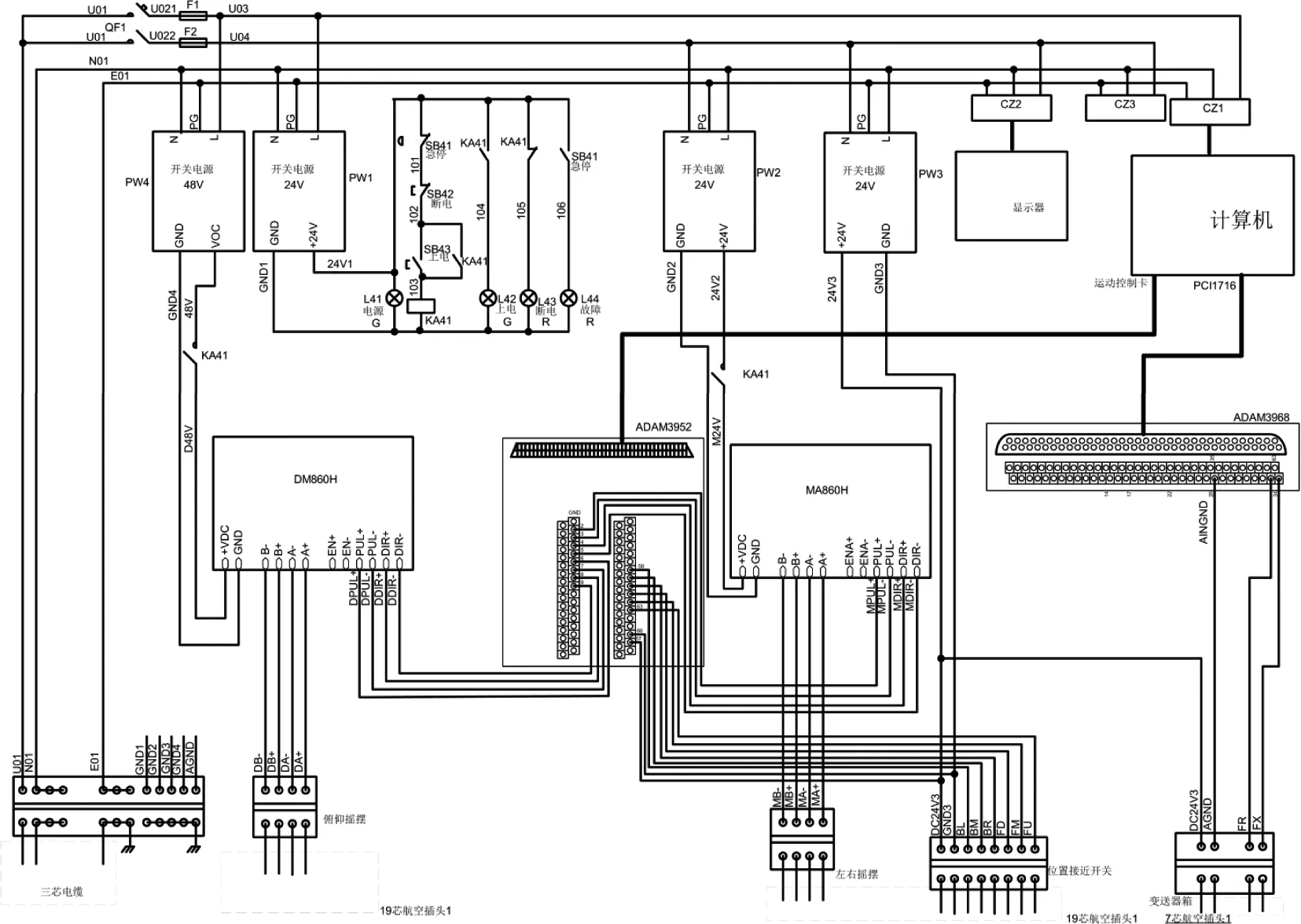

控制测试系统部分采用运动控制卡作为核心控制部件,通过工控机作为上位机进行人机交互,运动控制卡作为下位机并通过控制器对水平转台以及俯仰机构进行控制,运动控制卡外接端子板配置有I/O 输入接口,可以同时接受限位开关的信号对装置运动状态及位置进行实时监测,确保装置运行正确,不必对信号进行数模转换,可避免误差产生。测控系统组成如图2所示。

图2 测控系统组成示意图

放线测控装置的姿态模拟运动主要由两个步进电机驱动,考虑到程序的开发和调试过程要求设备与Lab-VIEW 应具有较好的兼容性,采用编程简单,功能丰富的雷赛DMC1000B 脉冲系列运动控制卡,可控制1~12 轴伺服或步进电机。根据步进电机和步进电机驱动器的型号设计相应的步进电机驱动电路,如图3 所示。每个电机的两相绕组分别连接至对应驱动器的A+、A-和B+、B-端口。驱动器的其他4 个端口分别为脉冲、方向、使能和电源端口,电源端口连接至24 V 直流电压源,脉冲、方向、使能端口的正端与对应的PCI 板卡输出端口相连接,负端统一连接至公共端口。另外控制卡本身自带多路通用I/O 口,扩大了应用范围。对外接口上采用68 芯高密度屏蔽电缆线,抗干扰能力更强,连接也更加的紧凑方便。可对6 个位置信号进行实时采集,判断装置运行状态,便于监测和调整[6-9]。选用研华的16路高分辨率多功能数据采集卡作为线包解脱力数据采集处理的设备,具有很高的精度和速度。在接线过程中,采用差分输入的方式进行数据采集,避免接地回路的干扰和由于环境引起的共模干扰。通过采集变送器的电压信号传递到上位机便于软件进行数据转换处理并实时显示。

图3 机动模拟装置电路示意图

2 测控系统软件设计

2.1 软件整体框架设计

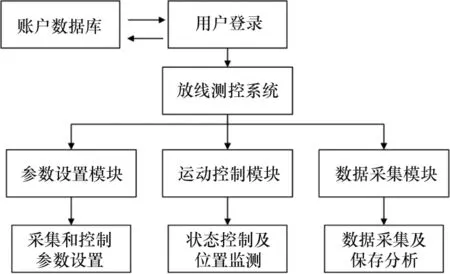

光纤放线测控系统软件基于LabVIEW 平台进行开发,软件系统除用户登录注册模块外,还具备参数设置模块、姿态控制模块以及线包动态解脱力数据采集测量模块[8]。

软件整体层次组成如图4 所示,根据操作需要,测控系统软件在登录界面具有身份验证的功能,可对操作人员身份和权限信息的存储与增改。通过参数设置模块进行参数设置后,进行运动控制以及数据采集。

图4 软件整体框架

2.2 人机交互界面设计

前面板是人机交互的关键部分,主要由数据显示、放线装置运行状态监控和装置运行参数设置3部分组成。其中,数据显示模块主要用于实时显示放线时光纤轴向和径向解脱力大小,用于观察并记录光纤放线状态;放线装置运行状态监控模块主要用于监测装置运行是否达到预期位置同时可对装置进行复位;电机参数设置模块主要用于设置脉冲频率、转动角度、电机运行模式等参数。装置运行参数设置模块中运行角度可调范围为±15°,转动速度范围为0~15°/s,装置运行模式可分为自动运行模式和手动运行模式,其中自动运行模式下又有随机运行模式模块。界面如图5所示。

图5 放线测控系统界面

2.3 放线装置姿态控制

雷赛官方提供了运动控制API 函数库,在其基础上进行应用软件开发将十分简单,使用LabVIEW 开发用户界面并调用DMC1000B函数库中的相关运动控制函数,实现对姿态模拟装置的运动及位置精确、高速、协调控制。

打开LabVIEW 通过工具导入共享库(.dll)选择雷赛官方提供的“Dmc1000.dll”和“Dmc1000.h”两文件将函数库导入LabVIEW 生成库文件,该库中包含控制卡提供的各类函数,使用时可直接在库中进行调用。

2.3.1 参数转换

光纤放线装置采用步进电机进行驱动,对于步进电机,脉冲是其运动的关键。因此,软件设计时需要将前面板用户所输入的运动参数转换为脉冲数。

步进电机驱动器是一种将电脉冲转化为角位移的执行机构。当步进驱动器接收到一个脉冲信号,它就驱动步进电机按设定的方向转动一个固定的角度,它的旋转是以固定的角度一步一步运行的。可以通过控制脉冲个数来控制角位移量,从而达到准确定位的目的;同时可以通过控制脉冲频率来控制电机转动的速度和加速度,从而达到调速和定位的目的。步进驱动器的细分数,通常细分数越高,控制分辨率越高,但细分数太高则影响到运行速度[9]。经过实验分析选择2 细分对应400 脉冲/转,同时根据装置传动比对输入参数进行脉冲转换,关系如下式:

式中:pps为脉冲数;i为传动比;b细分脉冲数;θ为输入的角度参数。

2.3.2 速度调节

速度控制是电机从初始速度开始运行,加速至指定速度的连续运动,只有当接收到停止命令或外部停止信号后,才减速直至停止。本装置采用梯形曲线的速度控制,其速度与时间的关系如图6所示。

图6 梯形运动示意图

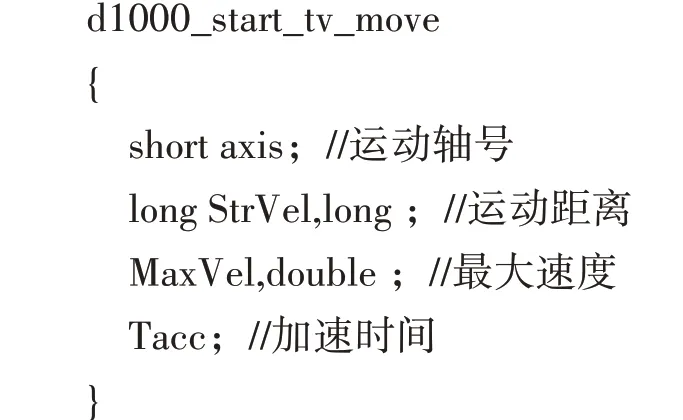

电机从起始速度开始运动,加速至最大速度后保持速度不变,临结束前减速至起始速度。通过Dmc1000_in_bit函数实现梯形速度运动。

其关键代码如下:

3.3.3 角度调节

放线测控装置的控制是通过输入角度以及加速度进行控制的,角度通过运动控制卡对电机输入的控制指令的脉冲值决定的,因此,对于放线测控装置的运动角度以及脉冲参数的关系需要确定。

根据前文的硬件设计中俯仰以及摆动机构的传动比以及参数转换可知:

式中:ppsf为俯仰轴脉冲数;ppss为摆动轴脉冲数。

角度脉冲关系如图7所示。

图7 角度与脉冲关系

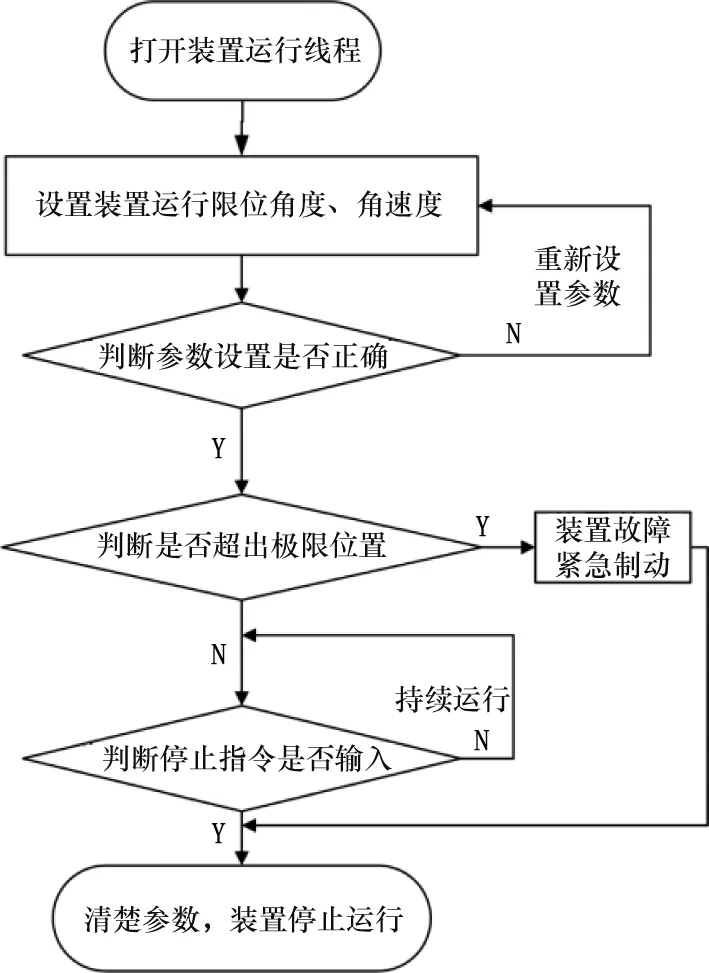

2.3.4 运动生成

设置好各个参数后,进行装置运动,姿态模拟运动程序流程如图8 所示。利用顺序流程实现机构的往复运动。两轴先分别向一个方向运动到极限位置,然后满行程往复运动,直到停止按钮按下后,轴恢复到原位置并结束运动。图9所示为自动模式下水平运动框图,往复运动过程通过WHILE 循环实现,当前面板停止按钮按下后,退出循环,同时将判断布尔值改变,此布尔变量可对顺序结构各部分进行判断是否执行(因LabVIEW 中WHILE循环可能存在无法及时退出的问题,此处可防止顺序结构执行完毕后未退出循环而再次进入顺序结构)[10-11]。

图8 姿态运动流程

图9 自动运行程序

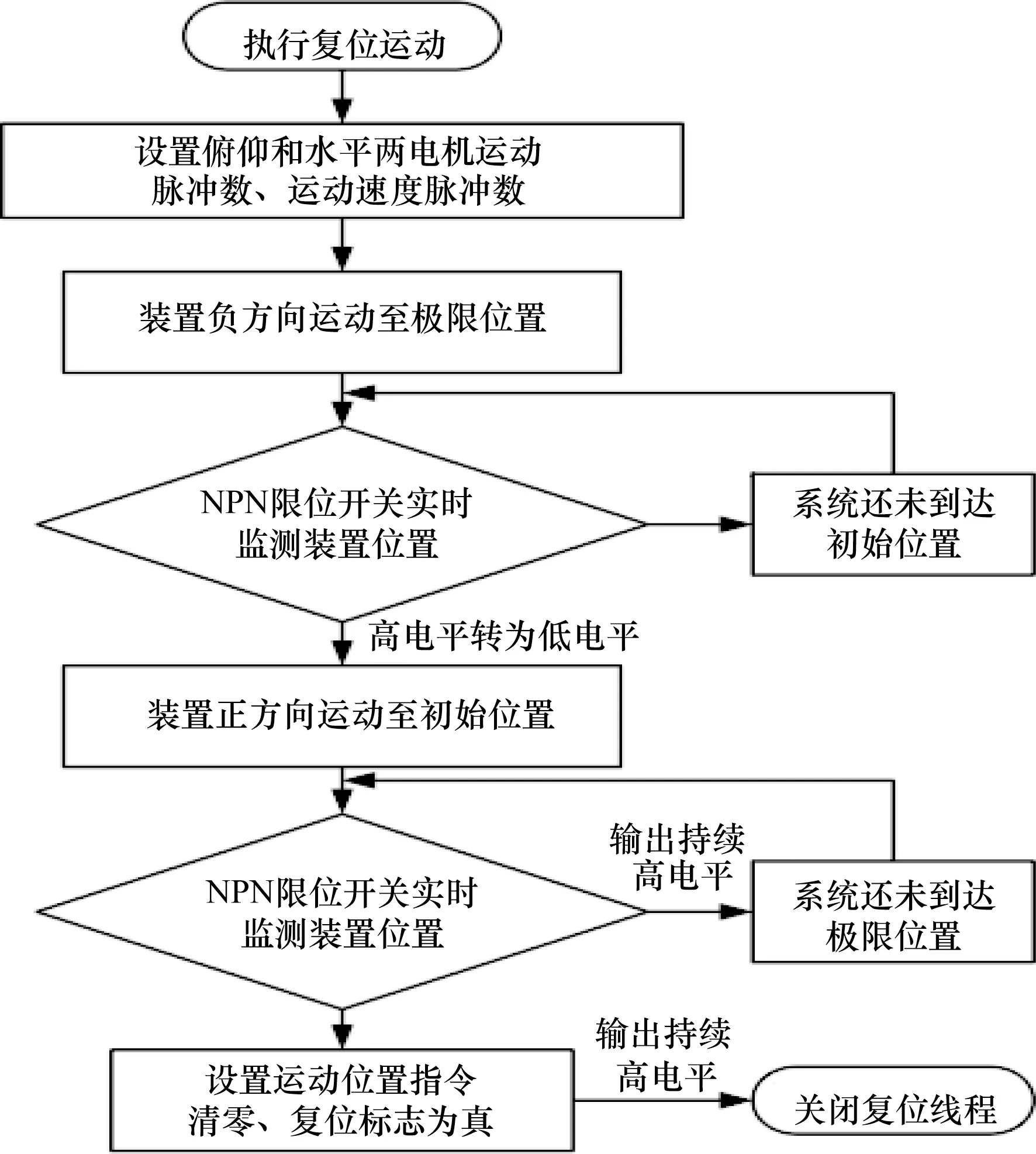

2.4 装置复位运动控制

放线装置在放线完毕后,需要对装置进行系统复位,使其回到初始位置。复位运动流程如图10 所示。通过上位机软件向驱动器发送指令,使装置的俯仰机构以及摆动机构两电机分别运行到极限位置,通过NPN 型接近开关对运行位置进行判断,当运行到相应位置时,接近开关会发出低电平,此时立刻反向运动直至到达初始位置再次通过接近开关停止运动状态,编程流程如图所示。使用API 函数实现复位,首先通过Dmc1000_start t move实现正负方向脉冲的点对点位移[12-13]。函数Dmc1000_in bit 获取接近开关接受的装置位置信息,对状态进行监测,在LabVIEW 采用多线并行的顺序结构,同时打开俯仰以及摆动机构的复位线程,进行复位操作。

图10 系统复位流程

2.5 数据采集与处理

如图11 所示为模拟信号采集程序的循环部分,通过研华的DAQ-NAVI 模块进行数据采集,利用creat、timing、read、clear 控件组成基本数据采集框架,并且可通过DAQNavi Property Assistant 控件对通道号、通道电压范围以及端子接线方式进行设置,添加采样率和采样数输入控件,方便用户对采样参数进行设置。设置采样方式为多通道多采样输出2D DBL波形,之后对波形进行数组索引分别输出轴向解脱力和径向解脱力电压信号,然后通过For 循环和公式节点,依据传感器所给的电信号与力信号转换关系进行数据转换,经过波形图标在前面板显示力信号图像[14]。

图11 数据采集程序

装置运行过程中,需要对采集的数据进行实时存储,使用Access 数据库对这种采集量大同时需要实时存储的数据进行保存可能会导致上位机内存占用过大而使软件运行状态不稳定,因此采用NI 公司自带的TDMS 方式进行存储,以二进制方式存储数据,文件占用小同时速度快,方便操作员后续对装置进行状态判断以及对采集的数据进行分析从而判断光纤放线姿态[15]。

3 测试验证与结果分析

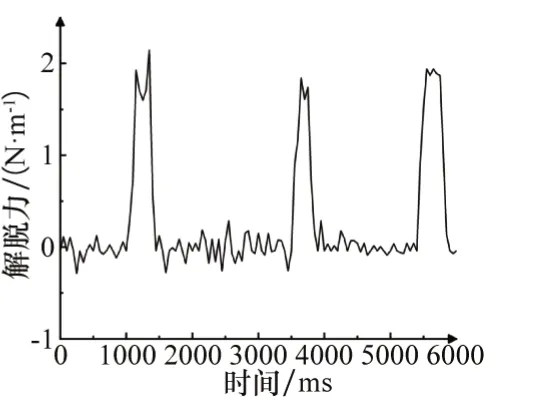

根据装置设计需求光纤放线装置测控系统需完成在载荷30 kN 工况下稳定运行模拟光纤释放过程,对于释放过程中光纤的运行状态,通过对线包的轴向力以及径向力的测试间接进行监测,判断光纤动态过程是否稳定,同时采取的数据供后续研究。

图12、13 所示为动态释放过程中采集的数据,可发现光纤在运行过程中相对稳定,会出现周期性突变,其原因是光纤线包匝数变化,释放线的方向改变从而导致轴向力变化,而这些变化都是周期性的,说明设备正常稳定运行,轴向力的范围在-10~+10 N/m 范围内,对于传感器的采集范围足够满足,设计合理。

图12 轴向解脱力

图13 径向解脱力

4 结束语

光纤放线测控系统先从装置机构的设计开始,使系统硬件机构有一个宏观的概念,直观地了解各个机构的相对位置。之后设计了计算机控制部分的软件,包含了位置判断复位模块、自动运行模块、手动运行模块。最后对装置数据采集系统进行了设计,包括数字量输入输出、模拟量输入、显示数据和生成报表。基于PCI 数据采集卡高速和高精度特点,加上稳定而且高精度的力传感器,使得整个系统集成度好,实现了高精度采集数据。软件程序根据触发条件及时地、稳定地控制机动模拟装置的启停,提高了系统的自动化水平,实现了对实际光纤放线过程中线包状态的高程度模拟。整套装置可将放线过程中光纤受力状态高精度采集到,这些所得数据可以为研究人员提供参考。