PDC 钻头单齿破岩模拟仿真参数化分析技术研究

2023-03-23饶攀攀樊思成

李 勇,饶攀攀,樊思成

(1.中国石油渤海石油装备制造有限公司,天津 300457;2.中国石油物资沧州有限公司,河北沧州 061000)

0 引言

聚晶金刚石复合片(Polycrystalline Diamond Compact)钻头是目前石油钻井中的主要破岩工具,2015 年全球PDC 钻头进尺占比已达到90%[1]。PDC 钻头复合片作为直接参与破岩的切削元件,其破岩机理研究对提高钻头钻进效率、延长寿命起着关键作用。PDC 钻头单齿与岩石的相互作用机理通常采用物理试验或模拟仿真手段进行研究,相比于物理试验,仿真模拟优点在于便捷高效。PDC 钻头单齿破岩有限元模拟仿真如果采用常规模型建立需要在前处理、求解、后处理中重复、繁琐进行材料定义、网格划分、接触条件设定及切削齿参数等调整,而将参数化建模应用于PDC 钻头单齿破岩模拟仿真中,可以明显提高分析效率。

二次开发是CAE 技术发展的重要方向之一,它既满足不同用户的特色需求,又对原有软件技术进行了深入和拓展,使用有限元软件分析平台进行二次开发,可以快速高效获得个性化定制、契合用户需求的程序[2]。作为通用语言,Python 不仅具有可扩充性、可移植性、解释性、面向对象、可扩展性和可嵌入性等优点,再加上其丰富和强大的类库,无论是网络编程还是大数据处理,甚至是科学计算等领域都可以应用。基于Python 实现ABAQUS 二次开发功能,毋庸置疑是一种完美的组合。

另外,Python 除了用于有限元分析外,还可以方便的为ABAQUS 引入诸多新功能,如采用Scipy 实现多种算法下的结构优化,使用Tkinter 或Qt 制作GUI(Graphical User Interface,图形用户接口)界面,利用Matplotlib 在后处理绘制精美的图表,采用Python 脚本进行参数化分析可以弥补INP 文件结构不够灵活、缺少逻辑操作命令等不足。

1 PDC 钻头单齿破岩模拟仿真技术

1.1 几何参数

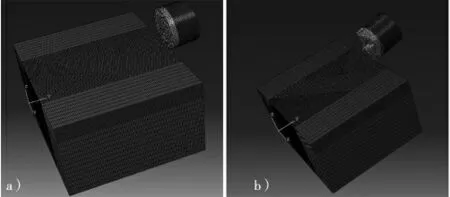

基于有限元分析方法,建立PDC 钻头单齿破岩的数值分析的几何模型(图1)。

图1 几何模型建立

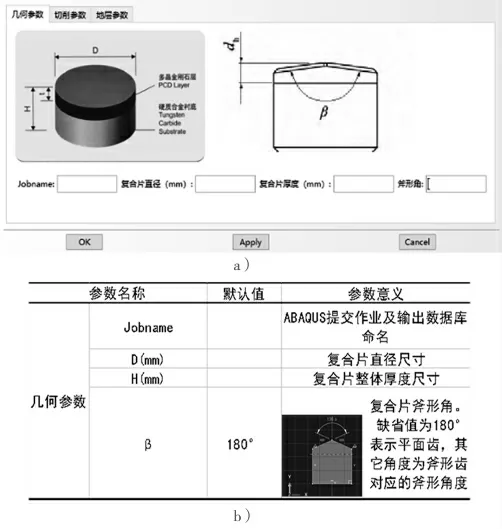

平面齿和斧形齿是目前PDC 钻头使用较多的两种几何结构的复合片,斧型齿的破岩方式与常规平面齿的剪切破岩方式有相似之处,但也有很大的不同,二者都是在轴向力和扭矩作用下完成连续旋转破岩,不同之处在于斧型齿破岩以切削刃脊的剪切破碎作用为主,两个切削面挤压粉碎岩石为辅[3]。本文的二次开发程序通过Python 代码调用ABAQUS 装配模块的切割实体命令实现平面齿与斧型齿合二为一的单齿破岩模型,斧形角缺省值为180°,默认为平面齿,通过交互界面输入其它角度实现多角度斧形齿模型建立。复合片规格一般从小到大有“0803”~“2513”,前两位表示其直径,后两位表示高度,通过交互界面可以输入任何尺寸的复合片。复合片的网格大小设置为0.5 mm,并将其单元类型设置为C3D8R(六面体八节点缩减积分单元)。根据圣维南力学原理,岩石试样模型的尺寸为60 mm×50 mm×30 mm,对岩石与切削齿接触区域采用局部网格细化,在保证精度的前提下提高计算效率。单元类型同样为C3D8R,启用单元删除、增强型沙漏控制。

复合片与岩石的接触是单齿破岩模拟仿真的核心,考虑到切削过程非线性且随时变化,对于接触主从面、接触状态、类型、参数等多个要素进行分析。根据切削的特点采用动力显示模块进行计算,启用非线性分析。将岩石每一节点与切削齿齿面定义相互接触。接触类型中切向选择罚摩擦,设置岩石与复合片之间的摩擦系数,法向作用力为“硬接触”。鉴于切削过程中不断有新的接触面产生,综合考虑复合片与岩石作用、岩石自接触作用以及岩屑对岩石的作用,采用通用接触方式。

通过ABAQUS 内核读取Python 代码实现几何参数调整功能设定,设计的交互界面如图2 所示。

图2 几何参数定义

1.2 岩石参数

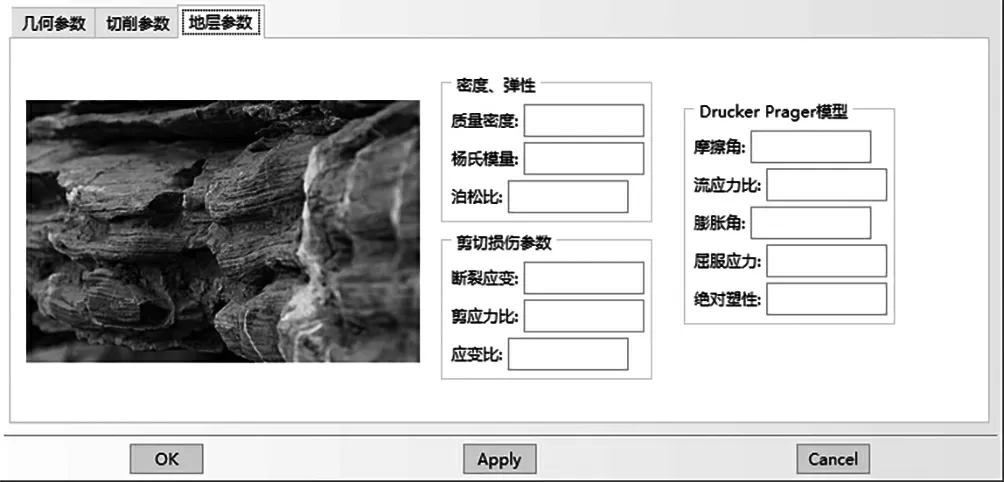

岩石在弹性阶段变形量非常小,在此阶段本构关系接近线性,常采用线弹性模塑来建立岩石弹性阶段度的本构关系。材料进入塑性阶段后,应力与应变本构关系转换成非线性,岩石本构关系相对复杂,可以通过建立适当的屈服条件、破坏准则反映出这一阶段应力增量与应变增量之间的联系。

Mohr-Coulomb(莫尔-库伦)准则和Drucker-Prager(德鲁克-普拉格)屈服准则是岩石在塑性阶段常用的屈服条件。岩石属于非线性孔隙材料,受压屈服强度远大于受拉屈服强度,同时还有剪切时的膨胀特性。Drucker-Prager 准则在Mohr-Coulomb准则和Mises 准则基础上进行了扩展和推广,不仅考虑了围压,也反映了由于剪切力而引起岩石膨胀的性质[4]。在一定条件下以上两种准则参数可以相互转化,因此一般选择Drucker-Prager塑性本构,可以相对准确还原岩石性质,保证仿真结果精度。

Drucke-Prager 屈服准则表达式如下[4]:

其中,I1为应力第一不变量,J2为应力第二不变量;a、K 为仅与岩石内摩擦角f 和粘结力c 有关的试验常数

通过ABAQUS 内核读取Python 代码实现岩石参数调整功能,设计的交互界面如图3 所示。

图3 岩石参数定义

1.3 切削参数

PDC 钻头单齿破岩模拟仿真中通过对切削齿施加速度载荷进行数值模拟计算,获得该齿的位移、受到的支反力、破碎岩屑体积等模拟结果,更详细的数据可以在自动导出的Excel 表格中输出。采用机械比能评价钻头的破岩效率,将机械比能定义为复合片破碎单位体积岩石所做的功。机械比能越小,其破岩效率越高。

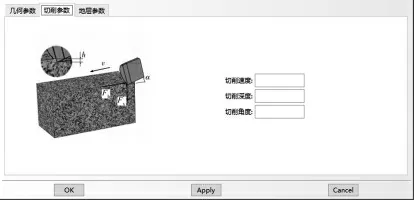

在实际钻井中,钻井参数是影响PDC 钻头机械转速、进尺的重要因素,而在单齿仿真模拟中切削参数主要影响岩石破碎模式,破碎模式的不同将使切削齿受力发生变化,进而影响切削齿在温度场、应力场的分布以及变化规律。受制于复合片金刚石、硬质合金热膨胀系数及结合面残余应力,温度过高会使切削齿产生热失效,导致微裂纹产生。切削过程涉及到的切削参数主要包括切削速度、切削深度、切削角度。

切削速度对切削力影响较大,切削力随着切削速度增大近似线性关系。一般情况下随着切削角度的逐渐增大,复合片与岩石的接触弧长以及接触面积随之增大,单齿切削力也相应增加。切削角度与切削力在变化过程中会出现拐点,此拐点为优化切削角度的判定依据。对于不同的岩石,随着切削参数的改变,岩石破碎形式会产生对应的塑脆性转变,通过参数化分析可以得到临界切削参数,为PDC 钻头设计提供技术参考。

通过ABAQUS 内核读取Python 代码实现切削参数调整功能,设计的交互界面如图4 所示。

图4 切削参数定义

2 单齿破岩模拟仿真技术应用分析

2.1 不同齿形破岩效率对比分析

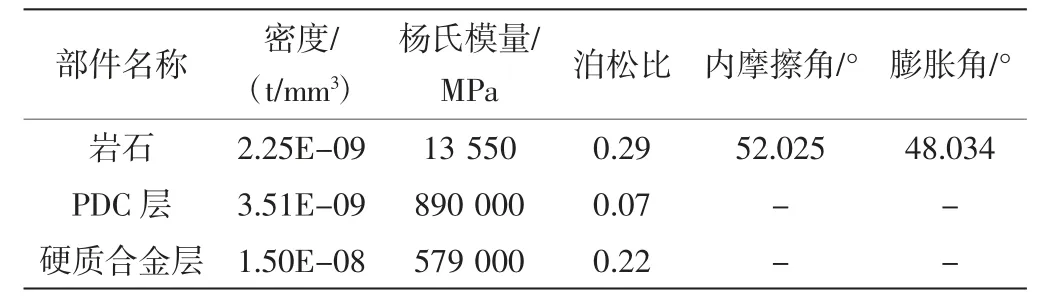

通过二次开发的PDC 钻头单齿破岩仿真程序界面分别输入平面齿与斧形齿的几何参数,复合片规格均为Ф16 mm×13 mm,斧形齿角度为135°,其余几何参数、地层岩石参数、切削参数均相同(表1)。

表1 材料属性参数

通过单齿破岩模拟仿真,输出的切削力随位移变化的具体数据会自动保存在Excel 中,对比如图5 所示。两种复合片切削力随位移变化均起伏波动,这是由于切削过程中会不断产生新的接触面。在特定地层相同工况条件下,斧形齿相较于平面齿,切削力波动少,平均切削力低,破岩机械比能小,破岩效率高。但是在刚接触岩石的瞬间,斧形齿切削力波动要比平面齿大。斧形齿破岩时,岩石在剪应力与拉应力的共同作用下发生破坏,主要源于拉应力作用,平面齿破岩时剪应力作用是岩石产生破坏的主要原因[5]。一般情况下,同一岩石的抗拉强度小于抗剪强度,所以在硬地层中斧形齿具有更高的破岩效率。

图5 平面齿与斧形齿切削力对比

2.2 同一齿形不同切削角度破岩效率对比分析

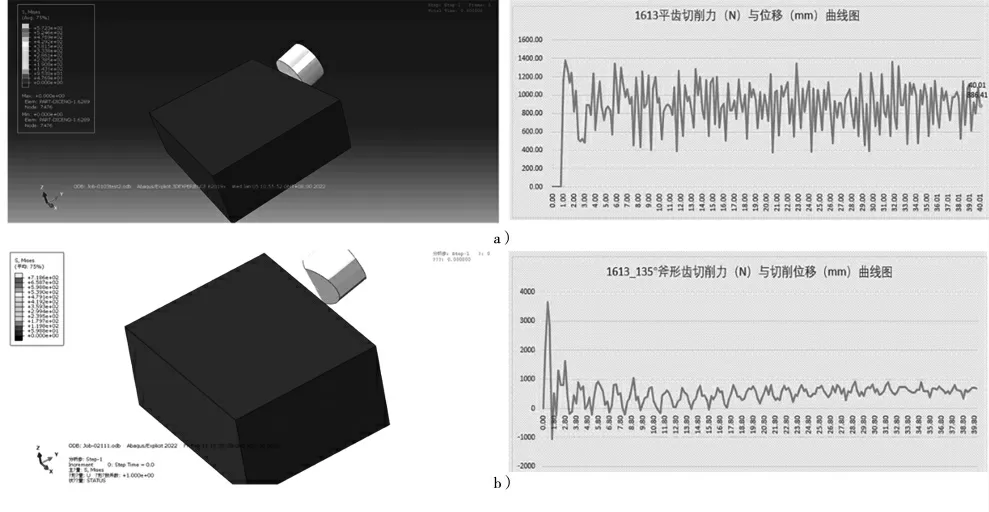

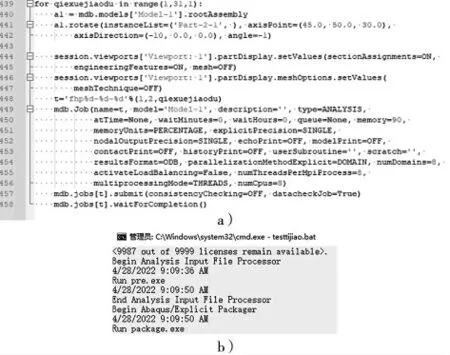

在PDC 钻头布齿设计时选用合理的切削角度不仅能提高破岩效率,还可以延长钻头使用寿命。单齿切削破岩仿真程序利用Python 语言的for 循环语句可以快捷建立倾角1°~30°的PDC单齿与岩石作用仿真模型,生成30 个INP 文件,通过使用更加稳定方便的批处理进行INP 文件提交(图6)。

图6 for 循环语句生成INP 文件并通过bat 提交

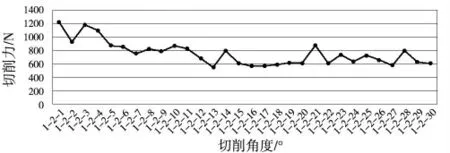

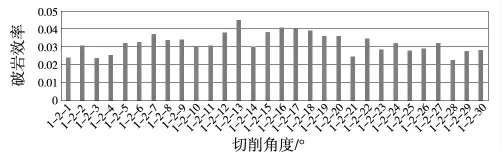

提取后处理的切削力数据,并导出到表格中(图7、图8)。通过分析对比,在四川地区的青砂岩地层,同一齿形复合片的切削角度在15°~18°破岩效率较高。

图7 1613 平面齿切削力随切削角度变化规律

图8 1613 平面齿破岩效率随切削角度变化规律

3 结论

(1)利用参数化建模的PDC 钻头单齿破岩模拟仿真技术,通过输入不同齿形几何参数,在相同岩石参数和切削参数工况条件下,可以高效评估不同齿形复合片的破岩效率,对于齿形优化和选型具有重要意义。

(2)利用参数化建模的PDC 钻头单齿破岩模拟仿真技术,在相同齿形几何参数和岩石参数工况条件下,通过批处理分析,可以快速模拟PDC 钻头单齿在不同切削角度的破岩效率对于钻头布齿设计具有重要指导作用。