NiCrFe合金补焊15Cr2Mo1耐热钢焊缝组织与力学性能

2023-03-22常子金晏嘉陵齐彦昌蔡啸涛

常子金,晏嘉陵,齐彦昌*,崔 冰,3,蔡啸涛

(1 钢铁研究总院 焊接研究所,北京 100081;2 中国大唐集团科学技术研究院有限公司 华东电力实验研究院,合肥 230088;3 安徽工业大学 材料科学与工程学院,安徽 马鞍山 243032)

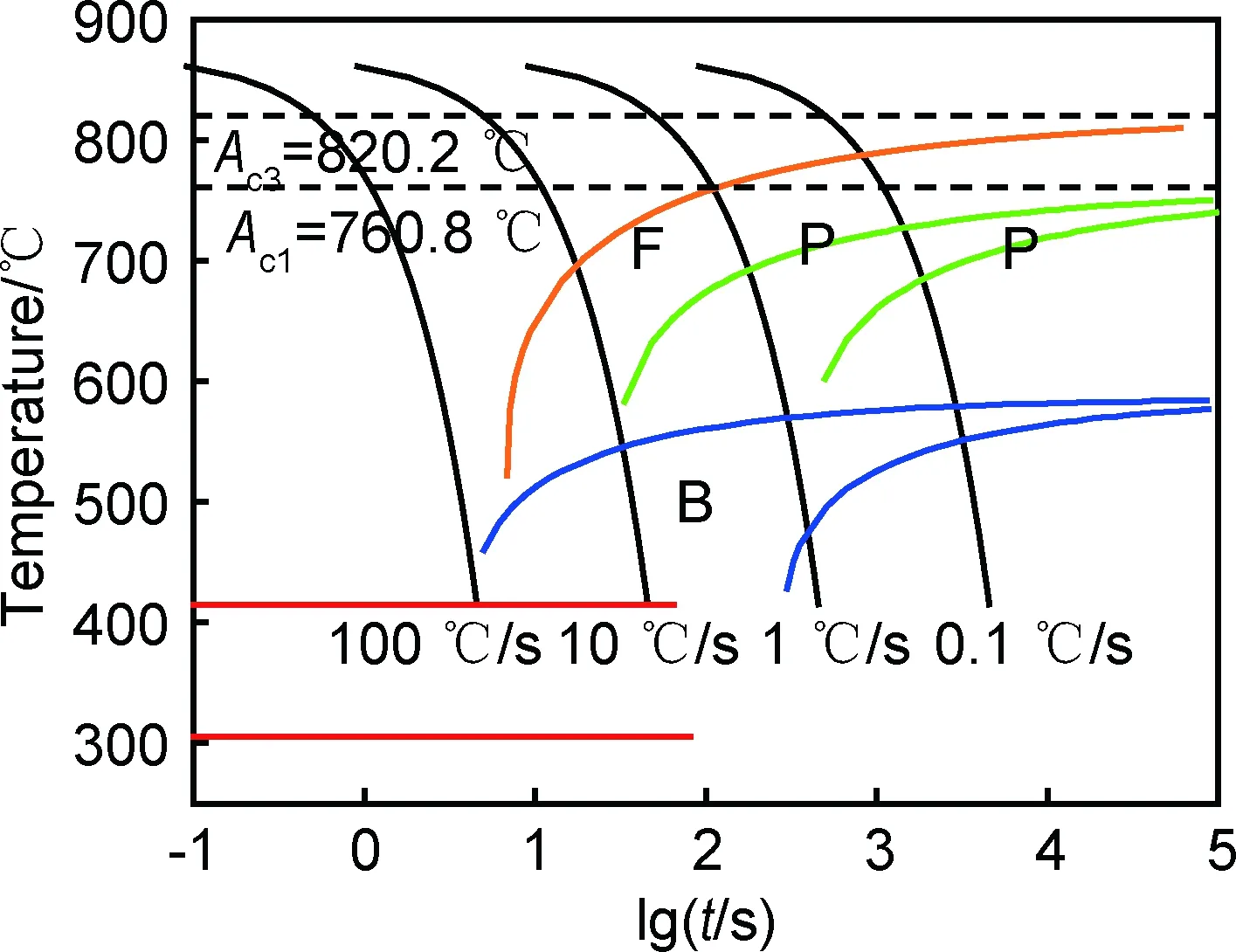

15Cr2Mo1钢是主要通过Cr,Mo元素固溶强化的热强钢,根据正火处理温度不同,其组织由贝氏体及不同体积分数铁素体组成,在电力、石化等领域应用广泛,常用于制造压力容器、加热炉管及燃气轮机零部件等,服役于高温、震动、腐蚀介质等严苛环境中[1-2]。经计算15Cr2Mo1钢碳当量较高,因此其焊接性一般,根据其连续冷却转变(continuous cooling transformation,CCT)曲线可知这种钢具有较大淬硬倾向,焊后空冷即获得贝氏体+马氏体组织,易产生冷裂纹。大型15Cr2Mo1钢零件存在一定的焊接和热处理应力,在截面变化和焊接缺陷处易出现表面凹坑、裂纹等缺陷,造成安全隐患[3-4],加上焊缝中氢致裂纹的影响,对焊缝裂纹问题的处理就更为重要。若以新生产零件更换之,则面临周期长、生产成本高的问题,且未达使用寿命的零件即废弃造成了严重浪费。

马志宝等[5]采用与母材同质的焊条(E5515-1CMV)进行ZG15Cr1Mo1V补焊修复,发现其焊接性较差,焊缝硬度低于使用标准,这说明同种材料补焊接头的表面耐磨性、耐疲劳性较差;Branza等[6]采用材质近似625镍基合金(NiCrMoNb)的焊条对耐热钢材进行补焊,发现镍基合金的高塑性具有一定缓释焊接应力的作用,修复的表面裂纹不应过深,否则焊道过多将造成缺陷积聚,补焊金属裂纹敏感性恶化,但具体可修复的表面裂纹深度并未明确。

镍基合金韧性优良,具有优异的抗蠕变、疲劳与耐蚀特性,广泛用于各种严苛环境,如航空发动机的高温高压部分,核电、石油工业结构件等[7],其应用环境与15Cr2Mo1耐热钢有相似之处。镍基焊缝线膨胀系数与15Cr2Mo1耐热钢相似,主要由奥氏体基体及少量析出第二相(包括σ相、Laves相等金属间化合物及M23C6,M7C3,M(CN)等碳化物[8-10])组成,能够在较宽泛的温度区间内保证组织稳定。通过改善焊材成分和焊接参数可调控镍基焊缝中第二相形态、尺寸、分布,从而提高其强韧性。李红等[11]对镍基合金焊缝金属热裂纹研究进行了总结,认为焊缝中析出相是接头力学性能的主要影响因素,合金成分、焊接热循环等对焊缝第二相的析出有重要调节作用。补焊工艺具有效率高、成本低等优点,但补焊填充量对耐热钢修复影响尚不明确。因此,本研究在前期实验基础上,采用与15Cr2Mo1钢强度相似,高温塑性、抗氧化性优良的NiCrFe焊条对模拟的表面裂纹进行补焊。焊趾处由于成分、组织不均匀,容易发生缺陷。因此,通过在焊趾位置加工不同深度坡口改变补焊金属填充量,模拟零部件实际应用中不同深度裂纹的修补过程,并对修补后的组织进行表征与性能检测,评价采用NiCrFe合金补焊15Cr2Mo1耐热钢的工艺可行性。

1 实验材料与方法

1.1 实验材料及焊缝制备

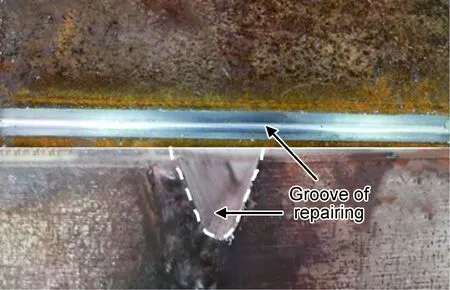

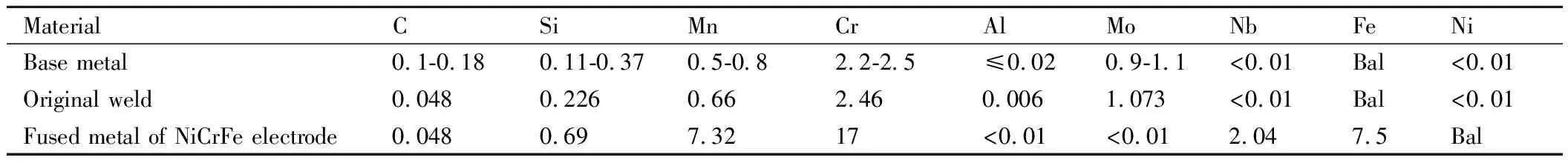

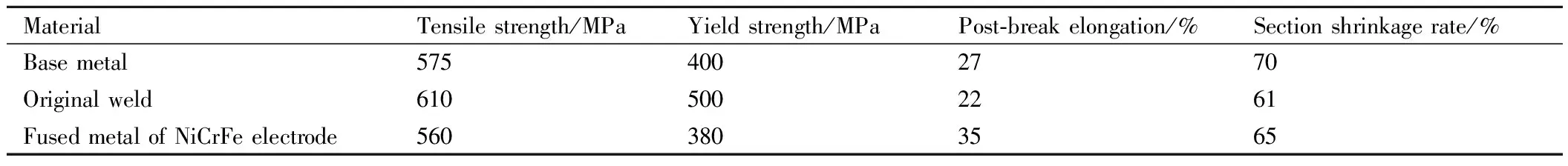

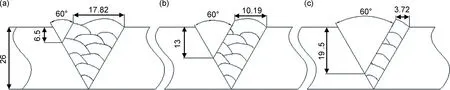

实验采用母材规格为350 mm×150 mm×26 mm的15Cr2Mo1耐热钢板,根据成分计算得到的CCT曲线如图1所示,其微观组织主要由贝氏体+少量铁素体组成,保证了母材具有良好的强韧匹配性。采用手工电弧焊(shielded metal arc welding, SMAW)焊制一次焊缝(original welds),坡口间隙及钝边均为2 mm,焊接材料选用E9015-B3焊条,直径3.2 mm,其主要元素如Cr,Mo等含量与母材持平。一次焊接工艺为:焊前150~200 ℃预热,焊接热输入为15 kJ/cm,道间温度控制在150~200 ℃之间,焊后进行250 ℃/2 h后热处理。图2为在已焊制的一次焊缝上加工出55°V型坡口示意图,采用NiCrFe-3合金焊条进行坡口补焊修复,合金的FCC点阵结构保证其对大部分元素都有一定溶解度,可与母材形成良好连接。通过光谱法检测母材、一次焊缝及实验采用的NiCrFe焊条熔敷金属的主要合金成分如表1所示,表2为实验用材的基本力学性能。

图1 15Cr2Mo1耐热钢CCT曲线Fig.1 CCT curves of 15Cr2Mo1 heat resistant steel

图2 补焊坡口外观Fig.2 Groove appearance of repair welding

表1 实验用材的化学成分(质量分数/%)Table 1 Chemical compositions of the materials used for experiments (mass fraction/%)

表2 实验用材的力学性能Table 2 Mechanical properties of the materials used for the experiments

1.2 不同填充量下补焊接头制备

试件充分冷却后,采用机加工法在原焊缝焊趾位置凿补焊槽,形状均为60°的V形槽,分析实际零件中产生裂纹的大小和深度、焊接位置及修复工期等因素,确定模拟表面裂纹所开坡口深度分别为6.5,13 mm和19.5 mm,分别编号为1#,2#,3#,以直观显示焊缝填充量修复对比效果,如图3所示。选用ENiCrFe-3焊条在开槽处进行二次补焊,焊条直径3.2 mm。二次焊的焊接工艺为:采用冷补焊(焊前不预热)方式,焊接热输入为11.5 kJ/cm,道间温度控制在100 ℃以下,

图3 补焊坡口焊缝填充量示意图(a)1#;(b)2#;(c)3#Fig.3 Schematic diagram of filler amounts of repair welding(a)1#;(b)2#;(c)3#

不进行焊后热处理。

补焊完成后,取补焊焊缝中心为拉伸试样中心,拉棒规格为M12×φ10 mm,测试补焊区焊接接头室温(25 ℃)及高温(550 ℃)抗拉强度、屈服强度;取补焊缝中心(weld metal,WM)、补焊焊缝与一次焊缝熔合线处(fusion line,FL);补焊焊缝熔合线外2 mm(FL+2)为冲击试样,测试冲击吸收功等指标,验证补焊后焊缝韧性能否和原焊缝匹配,同一组冲击实验并列做3个平行样,最终取3个数值的平均值作为该规范下试样冲击吸收功。通过显微维氏硬度实验测量补焊区全焊缝硬度。重点考察补焊接头各区域硬度随焊缝组织的变化,硬度测试点的位置为距焊缝上表面1.5~2 mm处,在母材两侧的热影响区每间隔0.5 mm打一测试点,其余区域每间隔1 mm打一测试点,设备为HVS-10型数显维氏显微镜,加载载荷为49 N,保压时间10 s。

2 结果与分析

2.1 补焊焊缝宏观检测与微观组织

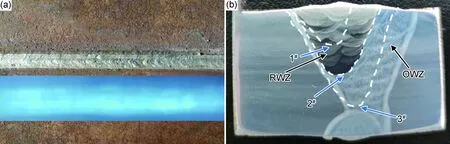

补焊后接头形貌如图4所示,焊缝外观规则平整,鱼鳞纹均匀美观。经X射线探伤,补焊焊缝区内部熔合良好,无明显缺陷,这说明补焊焊缝成型良好。将接头沿垂直焊接方向剖开,制备金相试样,经磨抛、腐蚀后通过金相显微镜观察焊缝的截面形貌,焊接接头由补焊区(repair welded zone,RWZ)和原始焊缝区(original welded zone,OWZ)组成,焊道布置合理,接头内部无裂纹产生;母材与补焊区、补焊区与原始焊缝熔合线清晰,各层焊缝金属之间没有未熔合或未焊透情况,焊缝金属截面上未出现气孔、夹渣等缺陷。图4(b)中虚线处为实验中三种填充量下补焊区轮廓示意图,蓝色箭头处为对应试样坡口底部。

图4 补焊焊缝外观、X射线探伤照片(a)以及焊缝横截面宏观形貌(b)Fig.4 Appearance of repair welds and X-ray flaw detection photo (a) and macromorphology of weld cross-section (b)

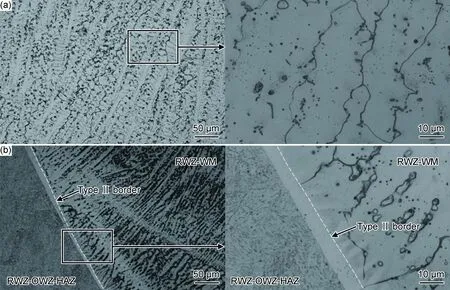

采用质量分数为10%的铬酸水溶液电解腐蚀,拍摄位置在焊缝表面焊道以下2 mm获得RWZ金相组织照片,其中2#样品补焊焊缝微观组织如图5所示。由图5(a)可以看出,RWZ焊缝组织呈胞状树枝晶形态,其凝固模式[12]为全奥氏体模式(A),金相组织为A固溶体,呈偏析特征,晶内、晶界均有析出物存在,晶内析出物呈颗粒状(或小块状),晶界析出物主要呈断续棉絮状,未见微观裂纹和其他微观缺陷。由图5(b)可见,熔合区附近的焊缝组织为A固溶体+共晶铁素体(共晶铁素体存在于胞晶晶界和枝晶晶界),凝固模式为奥氏体-铁素体模式(AF),导致补焊区焊缝组织和补焊区熔合线附近焊缝组织凝固模式不同的主要原因在于熔合线附近熔池冷却速度快,温度梯度大,使得凝固结晶液态前沿液相一侧的成分过冷区间很窄,因而有利于液态以胞状晶生长。从图5中还可以发现补焊区一侧焊缝边界区域明显存在一定宽度的白亮条带,该白亮条带介于Ⅱ型边界与熔化边界之间(在凝固过程中必须要有δ/γ异种界面形成,之后随着温度的降低δ/γ异种界面必须转变为γ/γ界面)[13],宽度约为10 μm,与焊缝区的其他区域相比,白亮条带中几乎看不到铁素体,在白亮条带内靠近熔化边界的区域一般会形成薄片状或透镜状的马氏体层,且马氏体层的宽度一般不超过白亮条带的宽度。马氏体层的形成不仅会导致异种钢接头塑性和韧性降低[14],而且还会为高温下越过熔合边界的碳原子提供扩散通道,以致碳扩散量增加,使得接头脱碳层处蠕变失效加速[15-16]。另外通过对1#,3#样品的观察,均未见微观裂纹和其他微观缺陷,RWZ基体组织、析出相形态以及熔合线特征均未有明显变化,这说明RWZ填充量的变化并不明显影响补焊焊缝的微观组织。

图5 补焊焊缝微观金相照片 (a) RWZ焊缝金属;(b)RWZ-OWZ熔合线Fig.5 Metallographic photographs of the repair welds (a)weld metal of RWZ;(b)fusion line of RWZ-OWZ

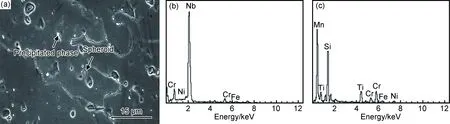

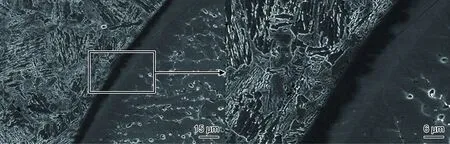

采用Quanta650型扫描电镜进一步研究补焊区焊缝组织特点。图6所示为RWZ焊缝金属SEM形貌及对应EDS图。可以看出,焊缝的组织为奥氏体枝晶+析出相,图中灰黑色区域为奥氏体树枝晶内部,而白色区域存在于树枝晶晶间和部分枝晶内部,多环绕在析出相周围。对白色区域的析出相及球状物进行EDS能谱分析,可以看出,白色析出相主要为NbC和Cr23C6;灰色球状物为MnO-SiO2-TiO2-Cr2O3的复合型氧化物夹杂。

图6 RWZ焊缝金属SEM微观形貌(a)及析出相(b)与球状物(c)的EDS分析Fig.6 Micromorphology of RWZ weld metal by SEM (a) and EDS analysis of precipitated phase (b) and spheroid (c)

由于成分差异,从OWZ到RWZ,组织结构由BCC逐步过渡为FCC。随着RWZ焊缝被OWZ不断地稀释,大量的奥氏体化元素进入熔合区,对研究补焊区-原焊缝区界面附近的熔合区中析出相分布进行分析,如图7所示。可以看出,界面附近区域中没有发现析出相的存在,而远离熔合线处析出相较多。这是由于在过渡层区域中Nb,Cr等元素含量很少,而这些元素都是形成析出相的主要组成元素[17],因此在界面附近的析出相含量很少,这说明析出相对界面性能的影响较小。

图7 RWZ界面附近析出相分布Fig.7 Precipitation distribution near the interface of RWZ

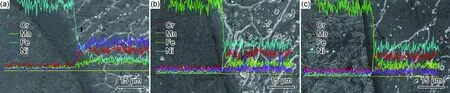

不同填充量下RWZ熔合过渡区附近的线扫描能谱分析结果见图8,可以看出,从OWZ到RWZ,熔合区界面两侧Fe元素含量急剧下降,并且在熔合边界RWZ侧有一个元素过渡层,其宽度均约为15 μm,区域内的元素过渡较陡,这个区域就是所谓的稀释层,有学者也称之为“部分熔化区”[18],镍基合金填充料在此区域内形成显著浓度梯度,引起马氏体开始转变温度在室温以上,焊接冷却时该微区形成马氏体组织。从图8中还可以发现Ni,Cr,Mn大量奥氏体化元素进入熔合区,这些均有助于提高奥氏体化稳定程度,使得该区域淬硬倾向增加。补焊填充量的变化仍未显现出有明显影响水平方向焊缝不同区域(RWZ,OWZ)元素迁移的作用。

图8 不同填充量下RWZ熔合线处元素分布(a)1#;(b)2#;(c)3#Fig.8 Element distribution in RWZ fusion line under different filler amounts(a)1#;(b)2#;(c)3#

图9 补焊接头的拉伸性能 (a)25 ℃;(b)550 ℃Fig.9 Tensile properties of repair welding joints (a)25 ℃;(b)550 ℃

2.2 补焊焊缝力学性能

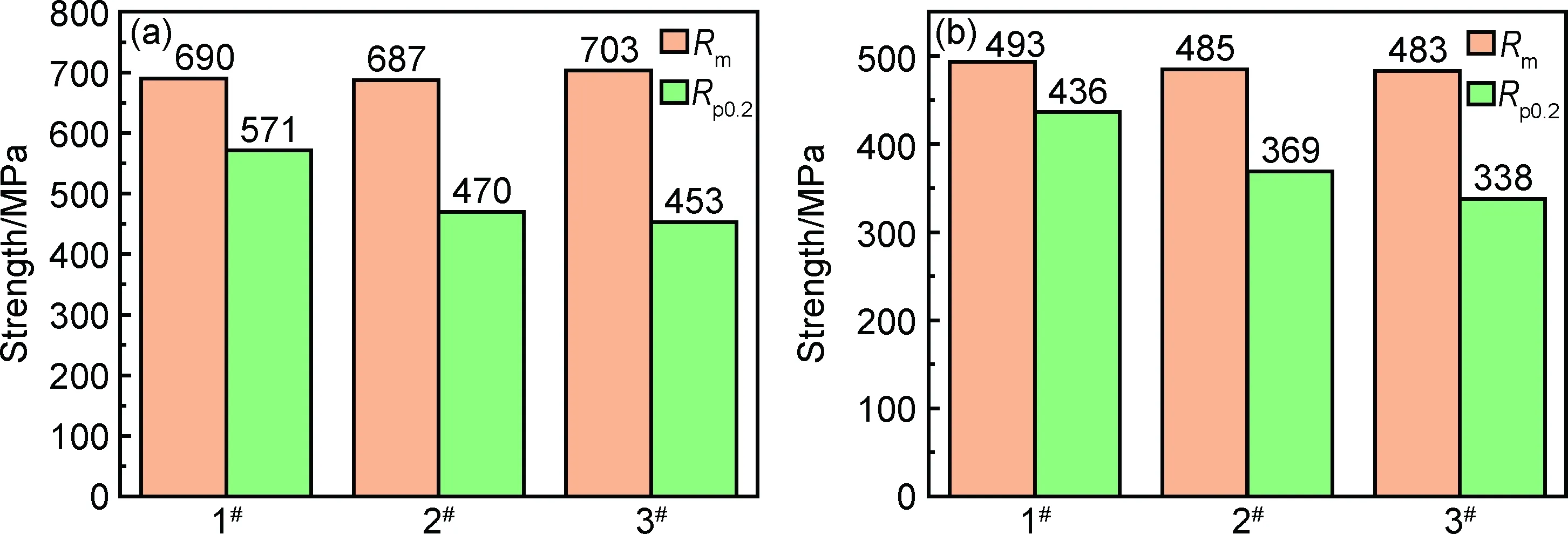

2.2.1 拉伸实验

补焊接头拉伸实验结果如图9所示,由图9可知,随补焊焊缝填充量增加,试样室温抗拉强度整体变化不大,但屈服强度有明显降低趋势,尤其1#试样到2#试样,即从坡口深度由6.5 mm上升到13 mm时,焊缝金属的室温屈服强度由571 MPa降低到470 MPa,降幅达17%,坡口深度继续增加则室温屈服强度降低趋势减小。高温下拉伸实验显示出相似特征,即抗拉强度随补焊坡口填充量的变化几乎不变,但屈服强度随坡口深度增加而降低,且大幅降低出现在坡口深度由6.5 mm上升到13 mm时,焊缝金属的高温屈服强度由436 MPa降低到369 MPa,降低幅度达15%。

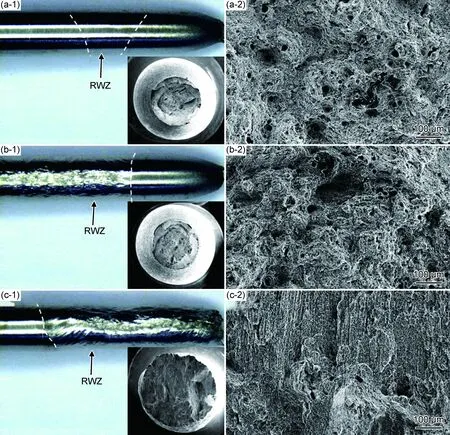

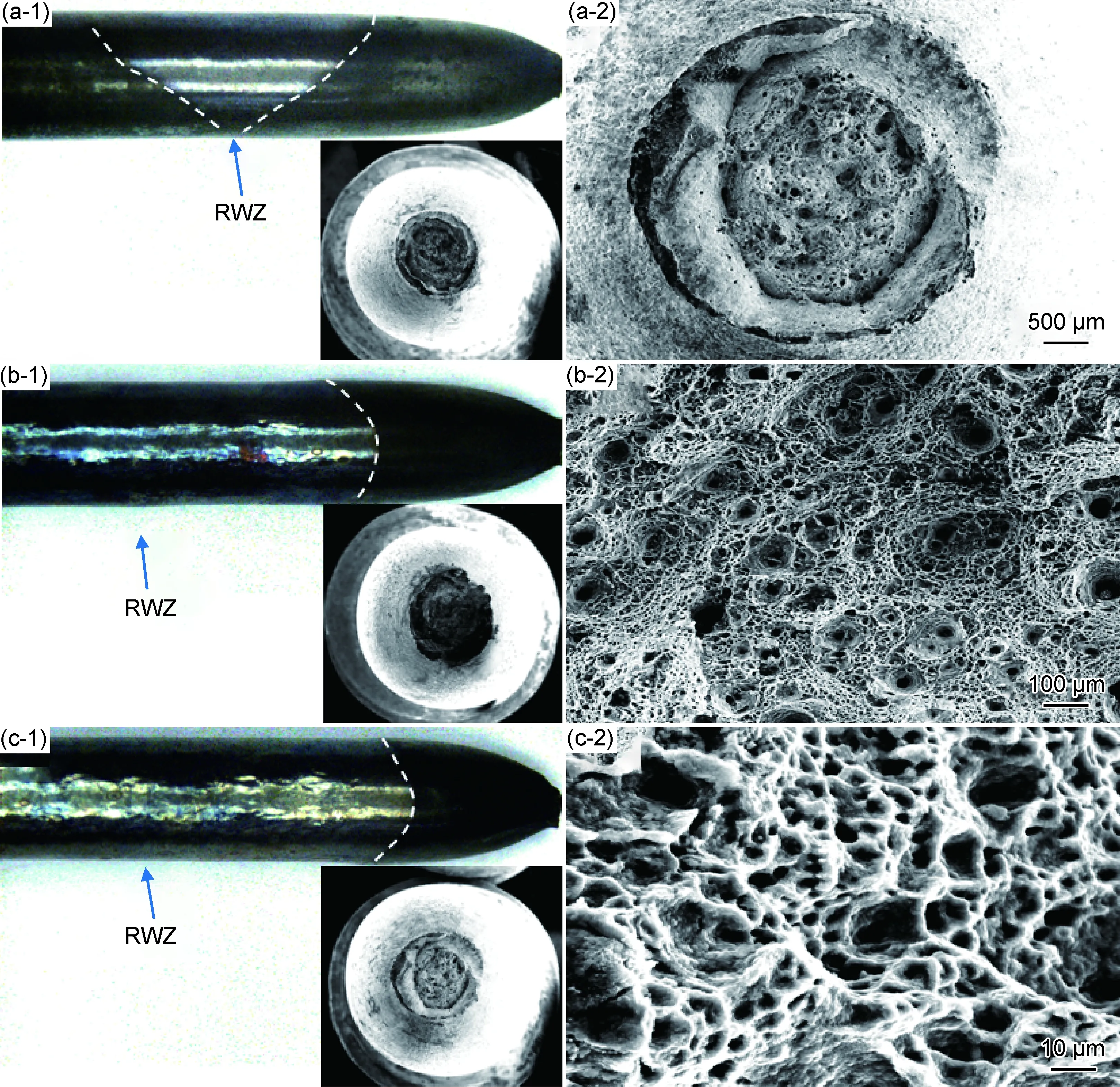

室温拉伸试样断裂形貌如图10所示,1#和2#断裂位置相似,均距试样中心较远且有明显颈缩现象,断裂在一次焊缝区,而3#试样断裂更靠近试样中心,断口颈缩不明显,断裂在补焊区。这主要是由于补焊区NiCrFe合金屈服强度低,塑性好,在拉伸过程中先发生变形,且在拉伸至断裂的过程中承担变形更多[19],拉伸试样宏观上RWZ金属表面亦出现明显滑移特征。而室温下1#,2#试样拉伸段OWZ焊缝金属相比3#占比较大,在拉伸过程中一次焊缝不承担主要的塑性变形,其断面收缩率基本不变(75%,76%),且拉伸断口形貌显示出现大量韧窝,表现出标准韧断特征,3#试样中补焊金属占比大,断裂发生在承担主要塑性变形的补焊区,补焊区位错增殖,密度增加导致强烈的加工硬化,焊缝金属的塑性变形能力严重消耗,金属“变脆”,因此相比前两者,拉伸断口表现部分脆断特征,即颈缩减小且断口收缩率降低明显(44%),微观上则表现出解理河流花样+韧窝复合型断口特征。图11为550 ℃时拉伸试样的外观与宏观断口及断口形貌。相比而言,如图11所示的550 ℃下拉伸试样则均断裂于OWZ,且RWZ表面的滑移特征也不如室温下表现得明显,即使是填充量最大的3#试样亦断裂于OWZ。这说明高温下RWZ可开动的滑移系增多,焊缝金属塑性变形能力进一步提高,其变形能力能够支撑至OWZ内部微裂纹积聚扩展至断裂。

图10 室温拉伸试样的外观与宏观断口(1)以及断口SEM形貌(2)(a)1#;(b)2#;(c)3#Fig.10 Appearance and macro fracture (1) and SEM morphologies of fracture (2) of tensile specimens at 25 ℃ (a)1#;(b)2#;(c)3#

图11 550 ℃时拉伸试样的外观与宏观断口(1)及断口形貌(2)(a)1#;(b)2#;(c)3#Fig.11 Appearance and macro fracture (1) and fracture morphologies (2) of tensile specimens at 550 ℃ (a)1#;(b)2#;(c)3#

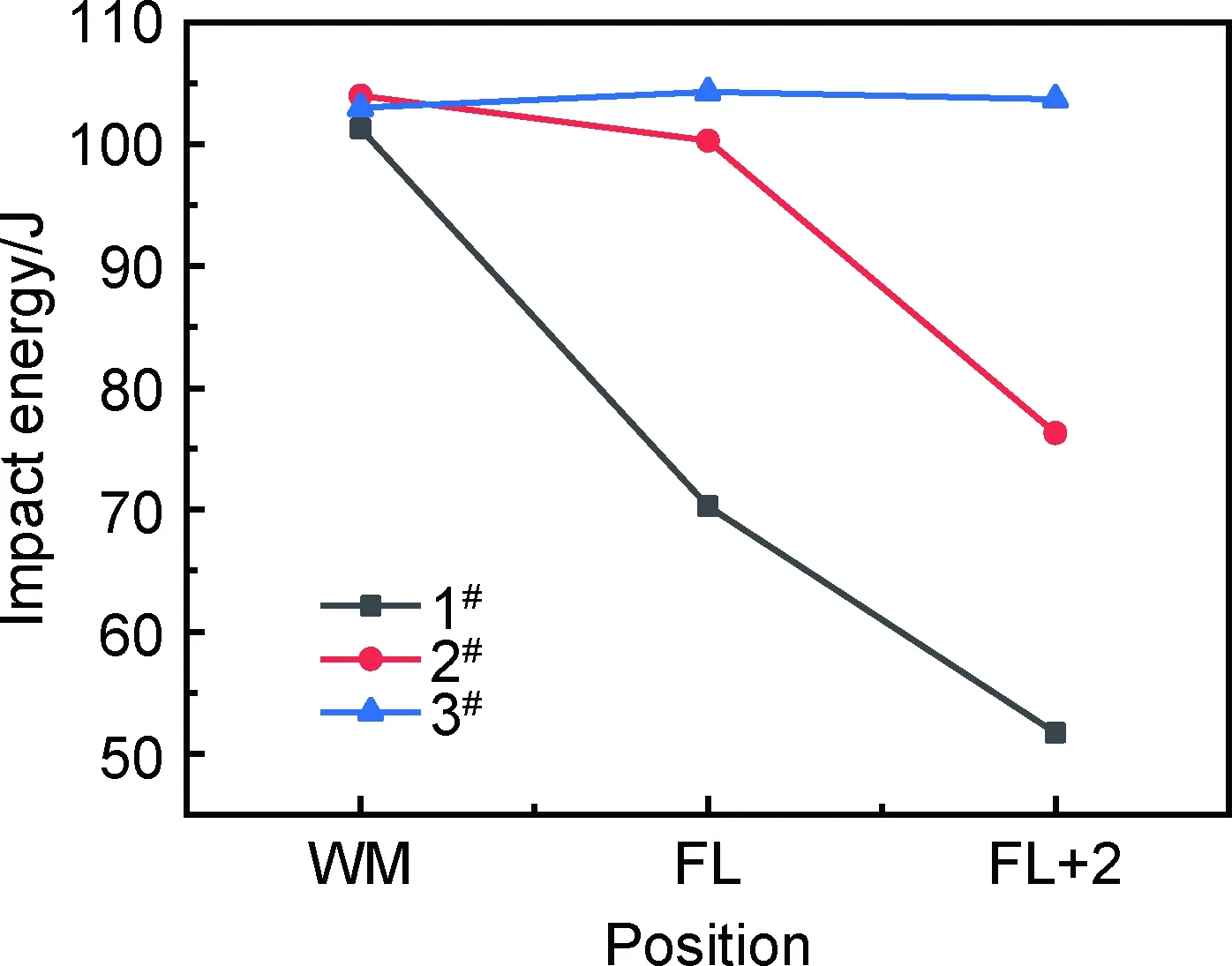

2.2.2 冲击实验

补焊后焊接接头冲击韧性会随填充量变化而改变,分别测试了RWZ焊缝(WM)、RWZ熔合线(FL)和OWZ侧熔合线外2 mm处(FL+2)室温条件下的冲击韧性,比较得出补焊填充量对焊接接头冲击韧性的影响规律,结果如图12所示,焊缝冲击功分别为101.3,104.0,103.0 J,差别较小,这说明焊缝填充量对RWZ焊缝金属冲击功的影响几乎为零。但当填充量由小至大时,补焊熔合线区分别为70.3,100.3,104.3 J,熔合线外2 mm分别为51.7,76.3,103.7 J,即1#补焊焊缝FL,FL+2冲击韧性最低,3#最高。这是由熔合线及熔合线外2 mm处局部高强度、低塑性和材料的拘束效应造成的,随着填充量的增加,FL和FL+2 mm处冲击韧性整体提高,这是因为RWZ占接头比例提高,拘束效应对RWZ的影响相对减小。另外,坡口尺寸的增加使越来越多的奥氏体化元素扩散到OWZ侧,使得靠近熔合线处的组织以稳定的A存在,所以当裂纹靠近补焊区焊缝时,裂纹尖端前的大塑性变形主要发生在冲击韧性较高的焊缝中,裂纹扩展消耗能量多,使该区域的冲击韧性提高。

图12 不同填充量下补焊接头各位置夏比冲击功Fig.12 Charpy impact energy at each position of repair welding joints under different filler amounts

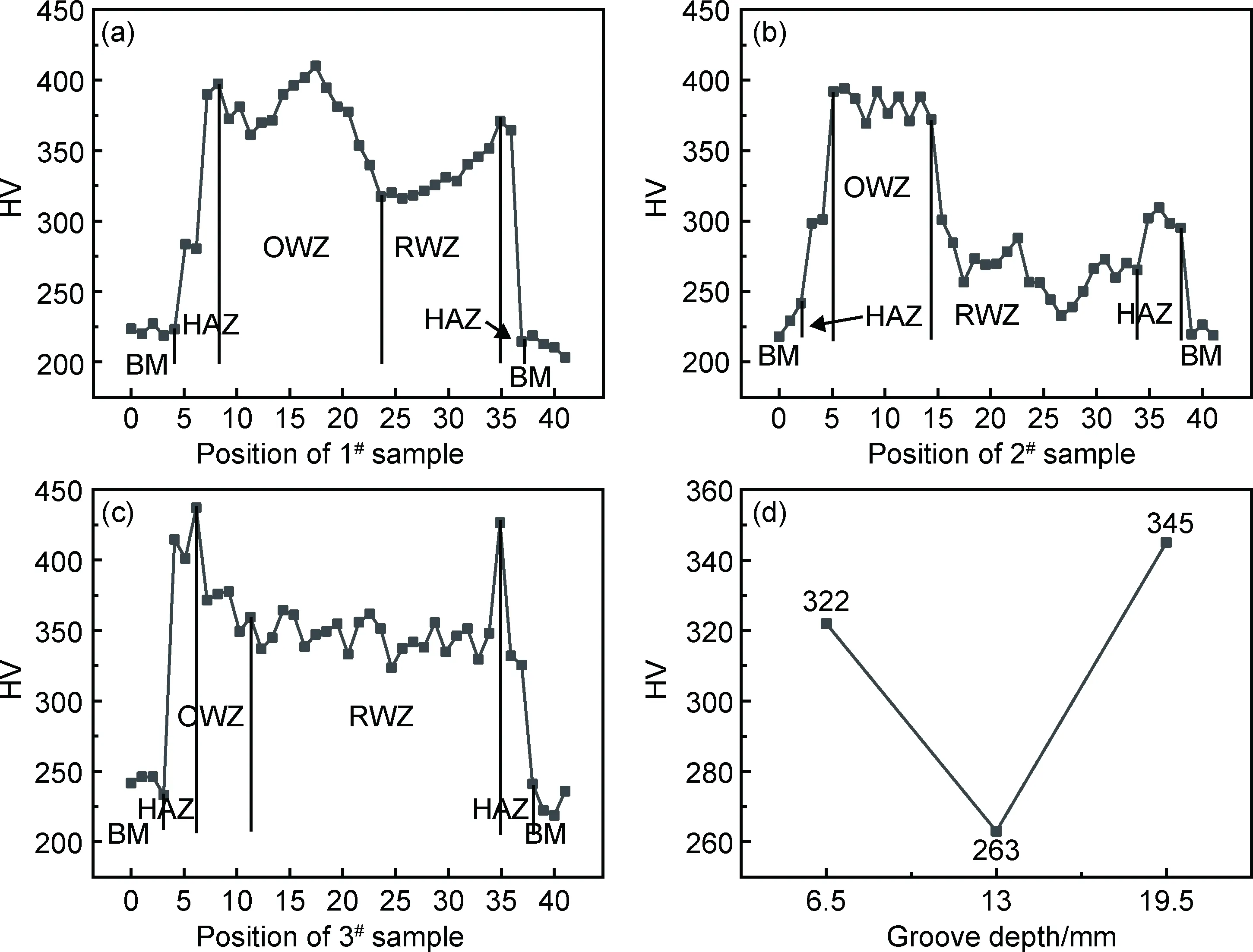

2.2.3 硬度实验

焊接接头硬度是焊缝重要的力学性能之一,是判断能否在原环境中服役的重要指标。图13(a)~(c)为实验后不同填充量下接头硬度分布图,焊接接头整体均呈现OWZ硬度高于RWZ的特点,OWZ平均硬度均为380HV左右,但RWZ随补焊坡口的不同有一定区别:当坡口深度为6.5 mm时,RWZ平均硬度为322HV;当坡口深度为13 mm时,RWZ平均硬度为263HV;当坡口深度为19.5 mm时,RWZ平均硬度为345HV,补焊区焊缝金属呈现出随填充量增大,整体硬度显示出如图13(d)所示的先减小后增大的特点。

1#试样相对2#试样RWZ硬度较高的原因类似于前文提到的小填充量试样补焊焊缝熔合区冲击韧性差,即焊缝受熔合线处局部高强度、低塑性和拘束效应影响显著,1#试样坡口窄,拘束作用对焊缝金属影响较大,因此1#试样硬度更高。相应的,2#试样平均硬度小正是由于填充量增大后RWZ在焊接接头截面占比提高,拘束效应相对减小,硬度下降。

图13 不同填充量下全焊缝硬度分布图(a)1#;(b)2#;(c)3#;(d)补焊焊缝平均硬度变化Fig.13 Hardness distribution of the whole repair welding joints under different filler amounts(a)1#;(b)2#;(c)3#;(d)average hardness variation of the repair welds

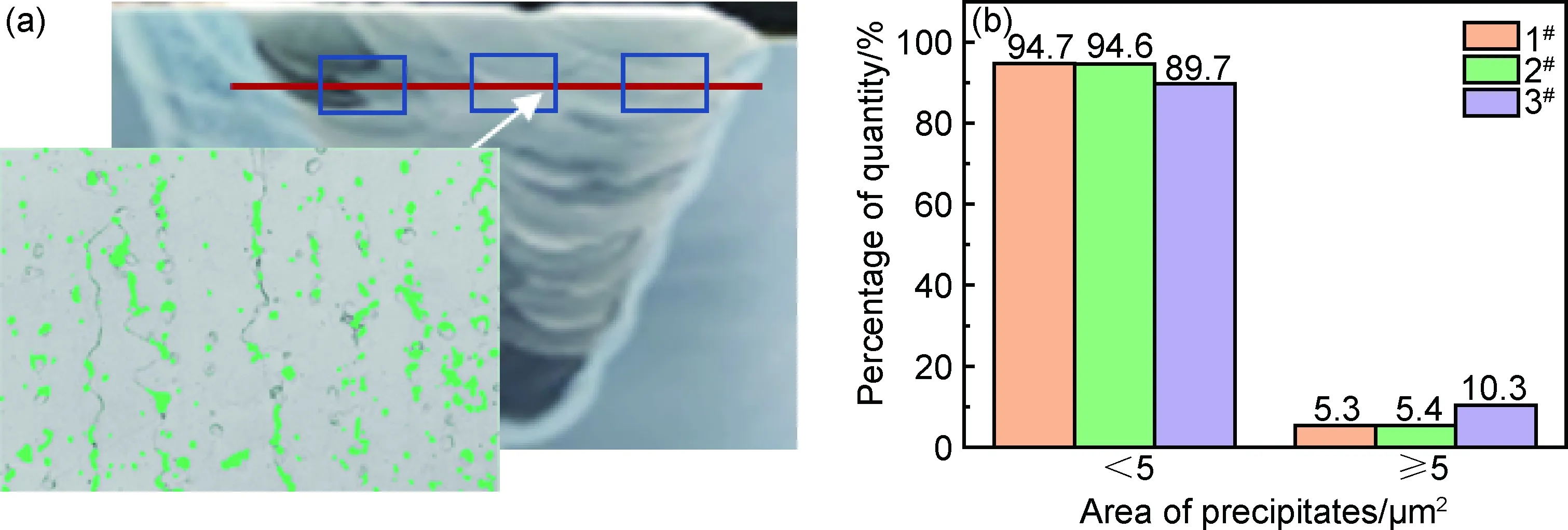

图14 析出相统计选取的视场及统计结果(a)析出相统计位置;(b)析出相粒径分布Fig.14 Selected field of view and statistical results of precipitates(a)location of counting precipitates;(b)size distribution of precipitates

采用Photoshop2020和Image Pro Plus软件统计图14(a)所示试样中三个蓝色矩形视场下析出相粒径大小和数量,其中红线为硬度测试位置。粒径分布结果如图14(b)所示,3#试样中析出相面积大于5 μm2的数量占比(10.3%)远高于1#,2#试样(5.3%,5.4%),而这些析出相多为前文提到的高硬度碳化物、金属间化合物,这些大尺寸第二相对位错运动的阻碍作用更高,使得3#试样RWZ整体硬度提高。随着RWZ填充量的增加,RWZ在接头占比不断提高,合金元素大量增加,焊缝中Ni,Cr,Mn等元素脱溶析出,造成偏析,有利于析出相的形核、生长,因此3#试样中三个视场下总计析出相数量也是最多的(843个),远高于1#,2#试样(582,615个)。张骁勇等[20]采用焊接热模拟法研究了热输入对X80焊管焊缝组织与性能的影响,发现热输入增大会使焊缝组织粗化,元素偏析更为严重,焊缝脆硬性升高。本研究中填充量升高使焊道数目增多,RWZ中总热输入增大也是析出相尺寸增大的原因之一。析出相数量增多,尤其是大尺寸(>5 μm2)的析出物增多使焊缝金属的弥散强化效应加强,这是2#到3#RWZ平均硬度提高的主要原因。

3 结论

(1)补焊焊缝金属均由A凝固模式下的奥氏体胞状树枝晶及第二相析出物组成,第二相主要组成为MC,M23C6及复合型氧化物夹杂。补焊焊缝熔合区附近组织为AF凝固模式下的A固溶体及存在于胞晶晶界和枝晶晶界的共晶铁素体组成,导致焊缝与熔合线组织凝固模式差异的主要原因在于熔合线附近熔池冷速快,温度梯度大,使凝固结晶液态前沿液相一侧的成分过冷区间很窄,因而有利于液态以胞状晶生长。

(2)填充量增加对接头抗拉强度影响不大,但使屈服强度减小,屈服强度大幅降低出现在填充量由6.5 mm上升至13 mm时,其室温屈服强度由571 MPa降低至470 MPa,550 ℃时屈服强度由436 MPa降低到369 MPa;此后屈服强度随坡口加深继续降低。这是因为异质合金连接后拉伸变形主要由塑性好的材料承担。补焊区冲击韧性随填充量升高而升高,坡口深度由6.5 mm上升至19.5 mm过程中熔合线处冲击功由70.3 J升高至104.3 J,熔合线外2 mm处冲击功由51.7 J升高至103.7 J。补焊焊缝硬度则呈现随填充量的增加先增大后减小(322,263,345HV)的特点,这与补焊焊缝所受拘束作用先强后弱,而析出相数量与尺寸逐渐增多、变大,造成的弥散强化作用不断加强有关。

(3)采用NiCrFe焊材、冷补焊工艺适应性良好,修复后的接头可达到或高于母材使用标准。焊接参数控制严格的情况下,采用NiCrFe型焊条进行冷补焊可应用于耐热钢异形构件裂纹修复,延长构件使用寿命。