温度和助剂含量对放电等离子烧结SiC陶瓷的影响

2023-03-22孙世杰

高 丁,孙世杰,焦 健

(中国航发北京航空材料研究院 先进复合材料国防科技重点实验室,北京 100095)

SiC材料由于具有密度低、强度高、耐高温性能好、抗氧化性强以及抗辐照性强等优点,近年来受到了航空航天以及核电等领域越来越多的关注[1-4]。但是,SiC是强共价键化合物,C和Si原子具有较低的自扩散性,且SiC粉末表面易形成氧化层,严重地阻碍了其烧结致密化过程,因此SiC致密化成为目前研究的热点和难点[5-7]。

通常促进SiC陶瓷烧结致密化的技术途径包括提高温度或压力、采用特殊烧结工艺以及添加烧结助剂等。特殊烧结工艺包括热压烧结、热等静压烧结和放电等离子烧结(spark plasma sintering,SPS)等[8-10],其中SPS具有升温迅速、烧结时间短并且可能产生等离子体促进烧结过程等优点,成为烧结SiC重要的工艺手段之一[11-13]。Lara等利用SPS烧结了纯SiC纳米粉末,在2100 ℃时实现了纳米晶SiC的制备[14]。Rahman等利用SPS在2100 ℃烧结了聚碳硅烷(PCS)热解的非晶粉末,力学性能超过了商用SiC材料以及商用SiC粉末烧结制品[15]。此外,添加烧结助剂是促进SiC烧结致密化的重要方法之一。烧结助剂可分为固相烧结助剂和液相烧结助剂两种,其中液相烧结助剂能更大程度地促进SiC烧结的动力学过程。液相烧结助剂种类繁多,例如Al2O3-Y2O3,Y2O3-Sc2O3-MgO,Al2O3-AlN-Y2O3以及Al2O3-Y2O3-TiO2等[16-19]。文献表明:Al2O3-CaO-SiO2的共晶温度低于1200 ℃[20],Al2O3-Y2O3-SiO2的共晶温度低于1350 ℃[21],因此Al2O3-Y2O3-CaO可能在较低温度下与SiC粉末表面的SiO2形成四元共熔相,是一种促进SiC低温烧结致密化的潜在烧结助剂。

本工作系统探究了6种不同烧结温度及3种不同Al2O3-Y2O3-CaO含量对SiC陶瓷相对密度、物相结构、微观形貌和力学性能的影响,分析了SiC烧结致密化行为及相关机理。

1 实验材料与方法

1.1 实验材料与步骤

将SiC(粒径0.5 μm,99.9%,秦皇岛一诺高新材料开发有限公司),Al2O3(粒径0.2 μm,99.99%,福斯曼科技(北京)有限公司),Y2O3(粒径0.2 μm,99.99%,福斯曼科技(北京)有限公司)以及CaO(分析纯,国药集团化学试剂有限公司)粉末在无水乙醇中球磨混合6 h,干燥、研磨并过筛(60目),得到混合粉末;将混合粉末装入石墨模具中,采用HP D 5/2型放电等离子烧结炉,在真空、20 MPa压力下,保温8 min,得到SiC烧结陶瓷块体。具体的粉末配比及烧结温度列于表1,样品名称以S-13-9为例,其中“13”意为1300 ℃,“9”表示烧结助剂含量为9%(质量分数,下同)。

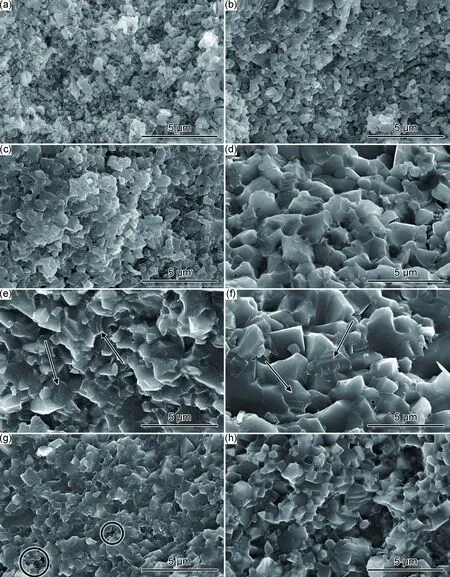

表1 样品成分及烧结温度Table 1 Sample composition and sintering temperature

1.2 测试及表征

采用阿基米德法测得样品体积密度,由混合定律计算得到理论密度后,得出相对密度值;采用FM-ARS900型维氏硬度计测得抛光后的样品硬度以及压痕裂纹长度,并由经验式(1)得出断裂韧度:

KⅠC=0.016(E/HV)1/2P/C3/2

(1)

式中:KⅠC为断裂韧度,MPa·m1/2;E为弹性模量,GPa;HV为维氏硬度,GPa;P为载荷,N;C为裂纹对角线半长,10-4m[22]。

采用ETCHLAB 200型等离子体刻蚀设备对抛光后的样品截面进行刻蚀,采用NOVA NANO-450型扫描电镜对样品断口和刻蚀后的截面形貌进行观察;采用Talos f200x型透射电镜对样品微观结构进行观察;将样品敲碎研磨成粉末,采用D8 Discover型X射线衍射仪对样品物相结构进行分析,并采用GSAS-Ⅱ软件对衍射数据进行Rietveld精修拟合获得物相含量及晶粒尺寸[23]。

2 结果与分析

2.1 相对密度分析

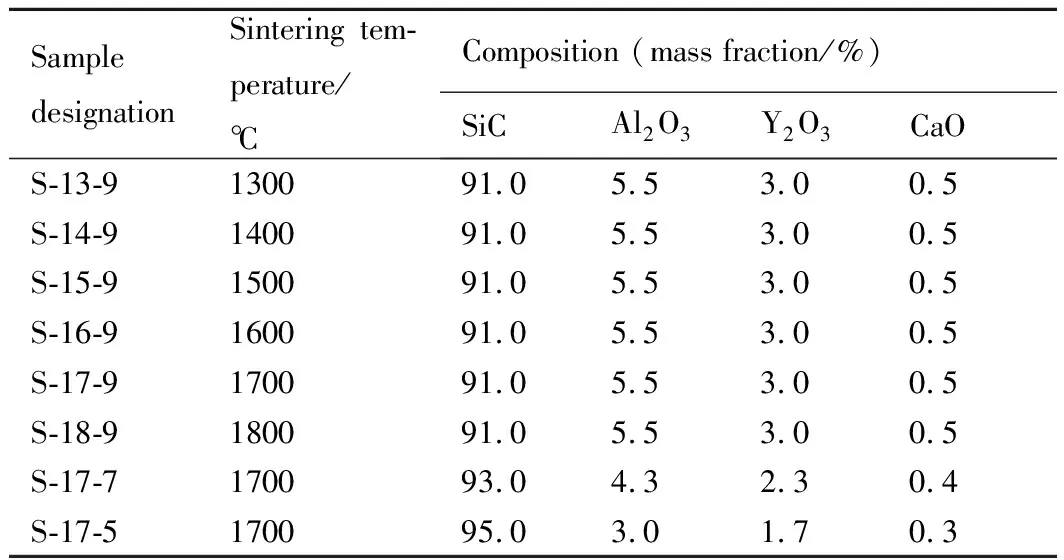

图1为含有9%烧结助剂的SiC陶瓷的相对密度随烧结温度变化趋势。由图可知,当烧结温度从1300 ℃升至1800 ℃时,SiC陶瓷块体的相对密度呈现先增加后降低的趋势,在1700 ℃达到最大值(98.0%)。当温度从1300 ℃上升至1600 ℃时,SiC陶瓷块体密度显著增加;温度达到1600~1700 ℃时,SiC几乎完全致密化,相对密度超过了97%,烧结温度远低于纯SiC;然而当温度达到至1800 ℃时,相对密度降低至88.28%。

图1 SiC陶瓷相对密度随烧结温度变化Fig.1 Relative density of SiC ceramics as a function of sintering temperature

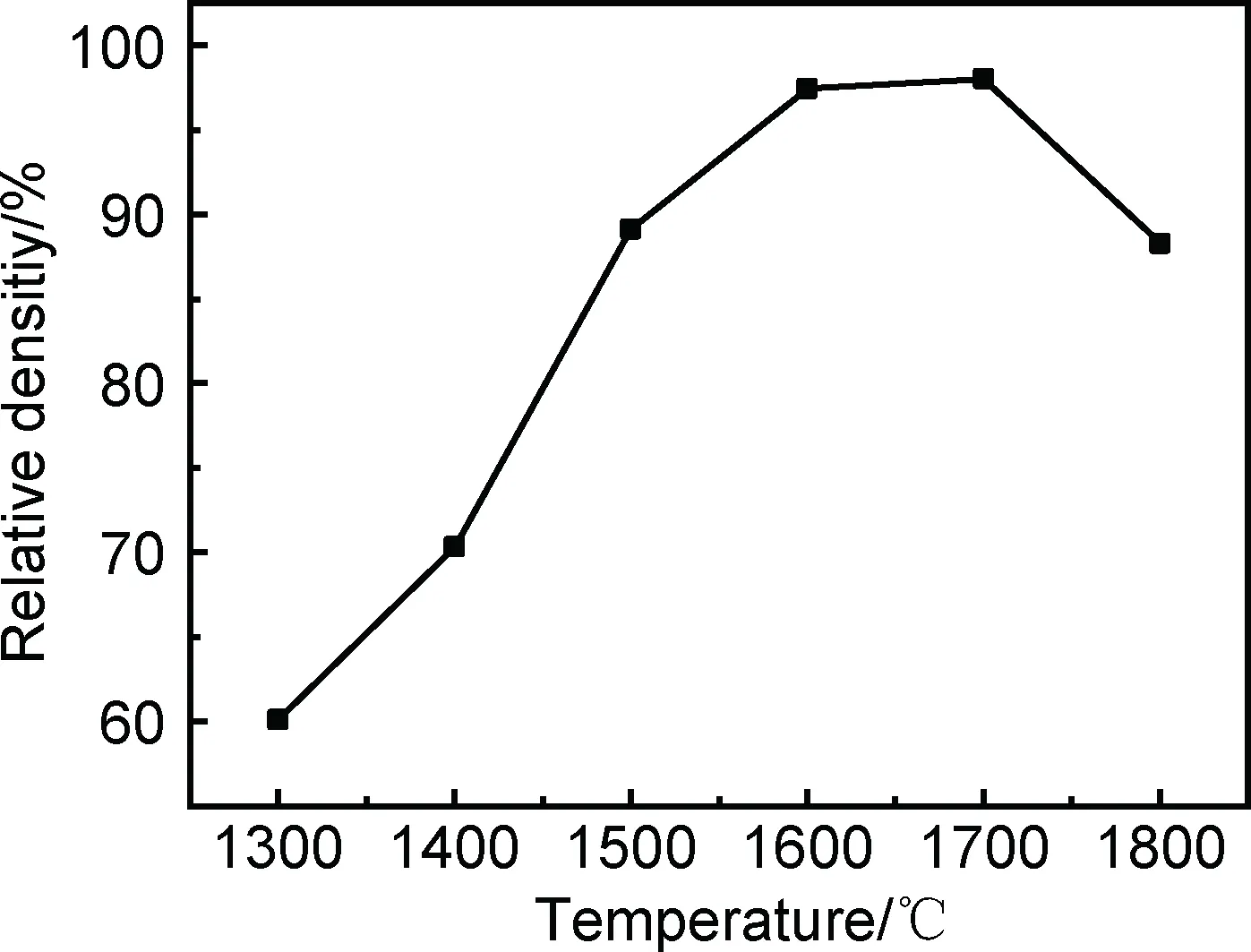

图2为烧结温度在1700 ℃时不同烧结助剂含量对SiC烧结密度的影响,结果表明 5%,7% 和9%的烧结助剂都能够使得SiC烧结块体获得较高的致密度,3种烧结助剂含量对烧结致密化影响不大,相对密度分别达到96.4%,97.9%和98.0%。

图2 1700 ℃烧结的SiC陶瓷相对密度随烧结助剂含量变化曲线Fig.2 Relative density of SiC ceramics sintered at 1700 ℃ as a function of additives content

2.2 微观形貌及物相结构分析

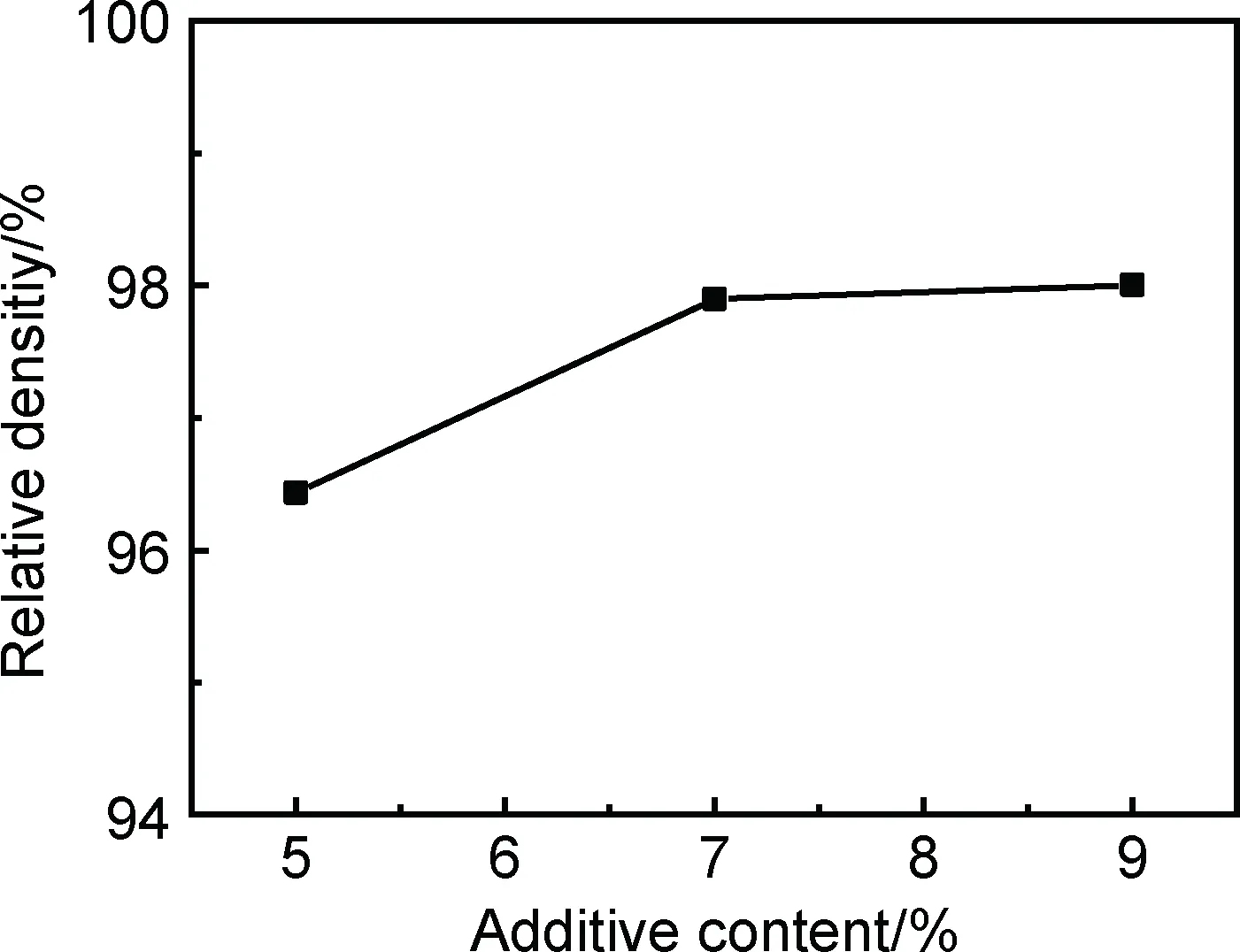

不同烧结温度和烧结助剂含量的SiC陶瓷断口的微观形貌如图3所示。在1300 ℃下,SiC几乎没有烧结的现象,块体内部主要是由压力作用机械结合在一起的粉末组成;当温度上升至1500 ℃时,大部分晶粒之间结合紧密,但存在少量的孔隙;样品在1600~1800 ℃下几乎观察不到孔隙的存在,并且晶粒尺寸随温度升高而增大; S-17-9和S-18-9断口呈现出明显的沿晶-穿晶混合断裂模式(箭头处为穿晶断裂特征),表明烧结助剂的存在使得SiC晶界结合强度较弱;对比不同烧结助剂含量下3种样品的组织结构,发现减少烧结助剂含量后,S-17-7和S-17-5晶粒尺寸明显减小,且穿晶断裂趋势增强,表明减少烧结助剂含量可以抑制晶粒生长,减少较弱的晶界相,增加晶界结合强度。此外S-17-5烧结助剂含量偏少,部分晶粒之间无法实现液相烧结过程,因此存在少量且细小的孔隙(图3(g)中黑色圆圈处),这也是其密度略微下降的原因。

图3 烧结SiC样品断面微观形貌(a)S-13-9;(b)S-14-9;(c)S-15-9;(d)S-16-9;(e)S-17-9;(f)S-18-9;(g)S-17-5;(h)S-17-7Fig.3 Microstructure of sintered SiC sample fracture surfaces(a)S-13-9;(b)S-14-9;(c)S-15-9;(d)S-16-9;(e)S-17-9;(f)S-18-9;(g)S-17-5;(h)S-17-7

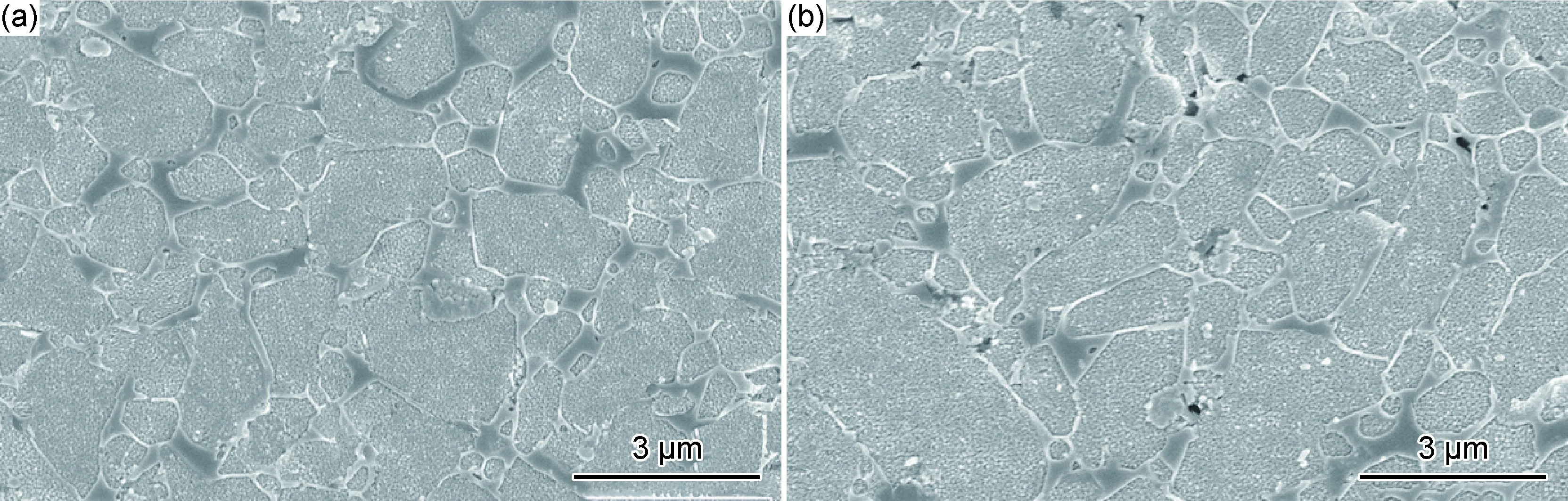

通过等离子体刻蚀SiC陶瓷抛光截面的晶粒,对SiC陶瓷的晶粒和晶界形态进行分析,图4为S-17-9和S-18-9刻蚀后的抛光截面。S-17-9整体结构致密,晶粒尺寸较小,晶粒完全被网状晶界相包裹,其中的晶界相可能为烧结助剂所形成的化合物。S-18-9形成了细长型晶粒,晶界平直化趋势明显,此外在其三叉晶界处存在少量的孔隙,聚集在此的液相在较高温度下发生了分解及蒸发,使S-18-9相对密度下降。

图4 抛光并刻蚀后SiC微观形貌 (a)S-17-9;(b)S-18-9Fig.4 Microstructures of SiC after polishing and plasma etching (a)S-17-9;(b)S-18-9

采用透射电镜对烧结样品微观结构进一步分析,S-17-9样品的高角环形暗场相如图5(a)所示,可以清晰地观察到SiC晶粒和晶界相的分布,EDS分析结果如图5(b)所示,结果表明:Al,Y,Ca和O在SiC三叉晶界处富集,证明晶界相主要是烧结助剂Al-Y-Ca-O所形成的化合物。将图5(a)中白色方框处放大,HRTEM结果如图5(c)所示,图中左侧3C-SiC晶格条纹清晰,右侧烧结助剂没有明显的晶格条纹,表明晶界的烧结助剂为无定形态,这是由于SPS较快的冷却速度,液相凝固过程中难以有序化,形成了玻璃相结构。由于裂纹倾向于沿玻璃相扩展,使得图3中S-17-9样品出现穿晶-沿晶混合断裂模式,因此促进裂纹的偏转,能在一定程度上提升韧性。

图5 S-17-9的TEM图(a)高角环形暗场相;(b)EDS图;(c)在图(a)中方框处的晶界相HRTEM图Fig.5 TEM images of S-17-9(a)high-angle angular dark field image;(b)mapping scan EDS analyses;(c)HRTEM micrograph in the square frame in fig.(a)

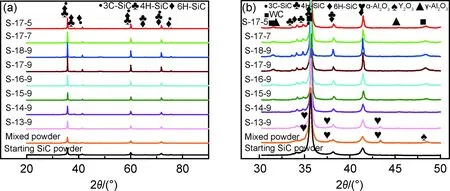

图6(a)为SiC样品粉末的XRD图,图6(b)为其中30°~50°范围内XRD衍射图谱。由图可知,所有样品中主要为3C-SiC相,含有少量4H-SiC和6H-SiC相,且各相的衍射峰强度随温度升高而增加。1300 ℃处理后,烧结助剂中的Y2O3衍射峰完全消失,Al2O3衍射强度减小,表明部分的烧结助剂在此温度下形成了Al-Y-Ca-O熔融相,未出现相关的衍射峰则是其形成了玻璃相结构。在1400 ℃以上Al2O3完全溶解,在冷却后析出少量γ-Al2O3(pdf No.46-1215),这是一种由于快速降温而形成的亚稳态结构[24],表明烧结助剂中的氧化铝含量可能偏高。当温度高于1500 ℃时,晶粒尺寸随温度上升而明显增大,使得SiC衍射峰强度增加。

图6 样品粉末的XRD谱图(a)2θ在20°~90°之间的完整衍射图;(b)2θ在30°~50°之间的局部放大衍射图Fig.6 XRD patterns of sample powders(a)complete patterns with 2θ from 20° to 90°;(b)locally amplified patterns with 2θ from 30° to 50°

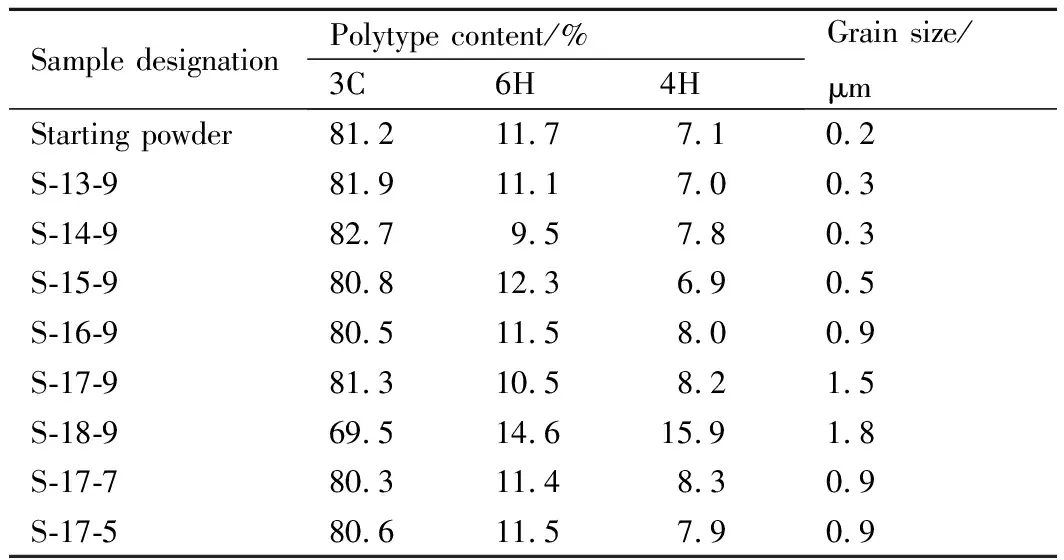

为了进一步分析SiC陶瓷的相转变过程及晶粒尺寸变化,采用GSAS-Ⅱ软件对XRD数据进行Rietveld精修,表2为拟合后SiC晶型的定量分析以及晶粒尺寸结果。其中,原料粉末中3C-SiC相大约占81%,且1700 ℃以下都未发生相转变;在1700~1800 ℃之间发生了3C相向6H和4H相的转变,这一转变温度远低于相关文献中报道的温度[2],这是由于部分Al原子固溶进SiC晶格,形成点缺陷,促进了相转变过程[25],此外,SPS中的应力场和电流也能影响SiC相变[26-27]。而图4(b)中出现的部分细长型晶粒则是β相(即3C相)转变为α相(即6H相、4H相等)过程中形成的[28],由于烧结过程仅8 min,相转变和晶粒生长无法进行完全,因此α-SiC含量较少且细长型晶粒数量较少。此外,当烧结温度在1500 ℃以上时,晶粒尺寸从0.5 μm逐渐生长至1.8 μm,表明Ostwald熟化主要在1500 ℃以上发生。

表2 SiC原料粉末和SiC烧结样品晶型含量及晶粒尺寸拟合结果Table 2 Fitting results of polytype contents and grain size in the starting SiC powder and sintered SiC samples

1700 ℃时烧结助剂含量的变化对相转变几乎没有影响,但对晶粒尺寸影响较大,烧结助剂含量从9%降低至7%,晶粒尺寸从1.5 μm减小至0.9 μm,而烧结助剂含量从7%降低至5%时,晶粒尺寸几乎没有变化。

2.3 力学性能分析

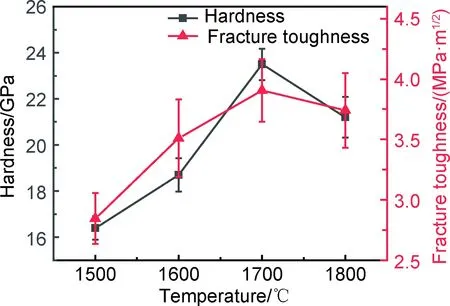

含有9%烧结助剂的SiC陶瓷硬度和韧度随烧结温度变化如图7所示。随着温度上升,硬度和韧度都呈现出先增加后降低的趋势,在1700 ℃达到最大值,分别为22.6 GPa和3.9 MPa·m1/2。在1500 ℃的极低烧结温度下,碳化硅陶瓷的硬度和韧度分别为16.4 GPa和2.8 MPa·m1/2。然而当温度上升至1800 ℃时,晶间存在孔隙,此外还有晶粒长大的影响,导致了硬度和韧度不同程度的下降。

图7 不同温度烧结SiC陶瓷的硬度和断裂韧度Fig.7 Hardness and fracture toughness of SiC ceramics as a function of sintering temperature

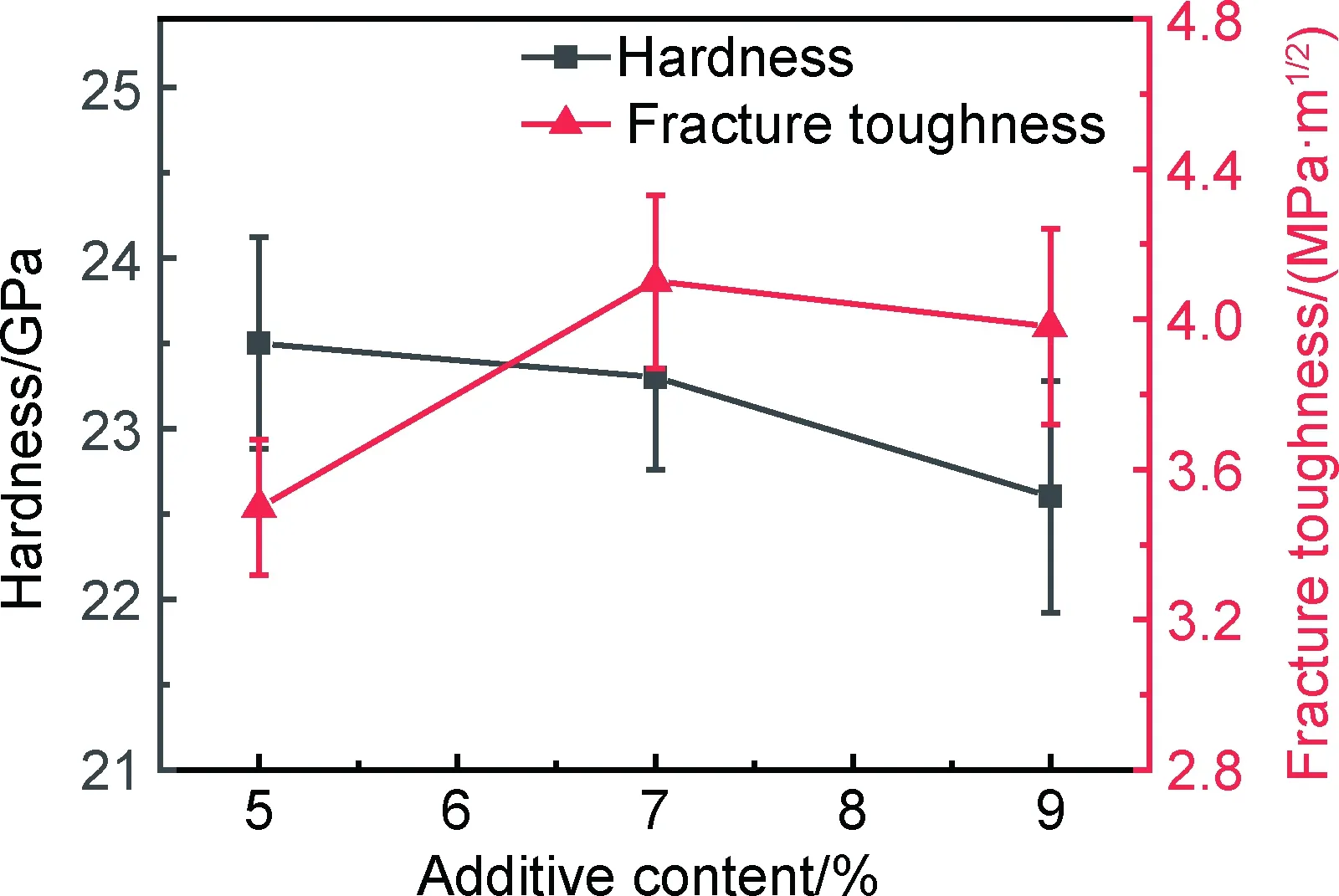

不同烧结助剂含量的SiC陶瓷硬度和韧度变化如图8所示,3种烧结助剂含量的SiC陶瓷硬度和韧度差异不大。随着烧结助剂含量的增加,硬度不断降低,断裂韧度呈现出先增加后降低的趋势。S-17-5致密度相对较低,存在少量孔隙,但由于Hall-Petch效应以及较软晶界相的减少,使其具有最高的硬度(23.5 GPa),同时也表明在1700 ℃下仅含有5%的烧结助剂能够使SiC完全烧结,但由于其穿晶断裂趋势明显,裂纹的偏转和桥接减弱,韧度相对较差。而S-17-7晶粒细小,SiC晶界结合强度较高,因此综合力学性能优异,硬度和韧度分别为23.3 GPa和4.1 MPa·m1/2。

图8 不同烧结助剂含量的SiC陶瓷硬度和断裂韧度(1700 ℃烧结)Fig.8 Hardness and fracture toughness of SiC as a function of sintering additives content (sintered at 1700 ℃)

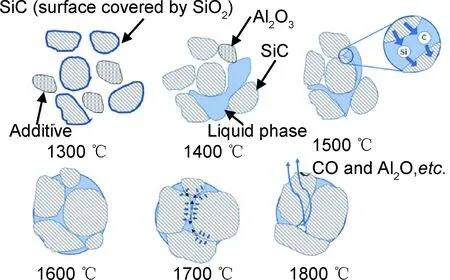

综上所述,可得出含Al2O3-Y2O3-CaO烧结助剂的SiC烧结过程,如图9所示。在低于1400 ℃时,SiC样品整体结构疏松,其收缩的原因是颗粒重排以及烧结助剂之间的反应,因此其力学性能较差;1500 ℃时液相黏度降低,在毛细作用下烧结助剂填充大部分孔隙,样品达到较高密度,同时显著降低了Si和C原子在液相中的扩散阻力,促进了溶解再沉淀过程,此时晶粒尺寸出现少量的增长;1600 ℃时液相填充所有孔隙,几乎完全致密化,晶粒生长明显,但SiC晶粒之间结合较弱,力学性能较低;当温度上升至1700 ℃,达到较高的相对密度和力学性能,晶粒之间结合紧密,液相集中于三叉晶界处;1800 ℃时位于三叉晶界的液相蒸发、分解出气体(如Al2O和CO等)[29],降低致密度和力学性能,部分β相SiC转变为α相,形成细长型晶粒,晶界趋向于平直化。

图9 SiC烧结过程示意图Fig.9 Schematic diagram of SiC sintering process

3 结论

(1)SiC陶瓷烧结密度随温度先升高后降低,在1700 ℃下达到最大值(98.0%),5%~9%的烧结助剂都能使SiC在1700 ℃下烧结,对烧结密度影响较小。

(2)温度超过1500 ℃后,晶粒尺寸随温度增加而显著增大,晶界结合强度增加,减少烧结助剂含量会增加晶界结合强度,并且明显抑制晶粒生长。

(3)由于Al原子固溶以及SPS中电流和应力场的影响,SiC相转变温度降低,1800 ℃发生了β相向α相的转变,并因此形成了少量细长型晶粒。

(4)SiC陶瓷硬度和断裂韧度随烧结温度先增加后降低,在1700 ℃和7%烧结助剂含量的条件下,获得了最佳的烧结效果,相对密度、硬度和韧度分别为97.9%,23.3 GPa和4.1 MPa·m1/2。