增材制造中高强铝合金的缺陷与力学性能研究进展

2023-03-22李雯哲程兴旺

李雯哲,钱 锋,2*,程兴旺,2,3

(1 北京理工大学 材料学院,北京 100081;2 北京理工大学冲击环境材料技术国家级重点实验室,北京 100081;3 北京理工大学 唐山研究院,河北 唐山 063003)

铝合金因具有比强度高、导热导电性良好和耐腐蚀等优点,一直作为最重要的轻质金属结构材料被广泛应用于航空航天、交通运输、电力传输、机械制造、核电和建筑等国家战略产业[1]。如今这些行业的快速发展不仅要求铝合金具有优良的服役性能,对其制备过程也提出了越来越高的要求,传统的减材制造方法已难以满足对铝合金零件高效敏捷、绿色环保的制备要求。因此,探索更为稳定、智能的铝合金零件制备方法成为铝合金行业亟待解决的难题。增材制造是一种新兴的快速成形技术,其本质是以数字化模型为基础,在计算机的指令下,将金属粉末或丝材通过逐道次、逐层制造的方式制备成三维金属零件。因此,增材制造能够摆脱模具的限制,以近净成形的方式高效制备结构高度复杂的金属零件,为铝合金零件的制备提供了崭新的思路。然而,增材制造往往采用激光束或电子束作为能量源,使合金在极高的温度梯度和冷却速率条件下发生凝固;此外,中高强铝合金具有高热导率和激光反射率、宽凝固温度范围等本征性质。因此,采用增材制造技术制备的中高强铝合金零件中易形成诸多缺陷,其中热裂纹问题最为严重,损害零件的力学性能和使用安全性,限制其实际生产应用。本文总结了增材制造中高强铝合金零件中的缺陷类型及其成因,并从优化工艺参数、合金成分和添加形核剂三个方面,重点讨论消除增材制造中高强铝合金零件中缺陷,改善其力学性能的进展和发展趋势。

1 中高强铝合金

铝合金是以纯铝为基础的合金总称,主合金元素有铜、硅、锰、锌、镁等,微量合金元素包括镍、铁、钛、铬、锂等[1],根据主合金元素的不同可分为八大类铝合金[2]。其中2×××(Al-Cu),6×××(Al-Mg-Si)和7×××(Al-Zn-Mg)系铝合金为中高强铝合金,都属于可热处理强化型铝合金,经过固溶+高温人工时效(160~200 ℃)热处理后可达到峰值时效(T6)状态。T6态中高强铝合金的高密度纳米析出强化相阻碍位错运动,产生时效强化效果使其强度达到最高值。

2/6/7×××系中高强铝合金中的合金元素含量较低,都属于变形铝合金[3]。目前铝合金零件的制备主要依靠“铸造—变形加工—去除切削—热处理”流程[4],首先通过熔炼和铸造生产出铝合金铸坯锭,随后对其进行轧制、挤压、冷拔、锻造或冷冲变形加工,制成板、带、管、棒或线状铝合金零件半成品,最终通过去除处理(如铣削、锯切等方式)和热处理得到自由形状铝合金零件成品。

不难看出,上述传统制造过程会产生大量工业废气废水、铝灰废渣和工业噪声等。进入21世纪以来,世界各国普遍意识到“节能减排,绿色发展”的必要性,我国更是提出“努力争取2060年前实现碳中和”的奋斗目标,因此,响应国家优化能源结构、建立健全绿色低碳循环发展的号召,探索更为环境友好的中高强铝合金制造方法成为亟待解决的难题。

2 金属增材制造

2.1 金属增材制造特点

金属增材制造的过程可分为4步:(1)通过计算机辅助设计-计算机辅助制造(CAD-CAM)软件建模,设计出所需要的复杂结构[5];(2)将三维模型转化为STL格式的文件,即将物体模型的所有表面都近似处理为多边形结构[6];(3)将STL格式的模型分切成无数个横截面,即逐层切片[7];(4)指导打印机逐层、逐行、逐点打印。金属增材制造颠覆了传统减材制造的流程规划和理念模式,对传统制造业向现代制造业的转变产生了深刻影响[8-9]。增材制造的显著特征可概括为以下3点:(1) 近净成形,仅需要少量甚至无须后加工,一方面节省大量工序而节约制造成本,另一方面节约大量原材料而提高材料利用率;(2) 敏捷成形,成形速率快,提高实际生产效率;无须模具,在前期产品设计阶段可以随时根据设计好的成品来调试,从而实现设计快速迭代而缩减反复开模所耗费的成本及时间;(3) 自由成形,通过逐层制造摆脱模具限制,提高设计自由度和制造灵活度,可以实现高度复杂结构制造,提高产品的个性化程度。

2.2 金属增材制造技术分类

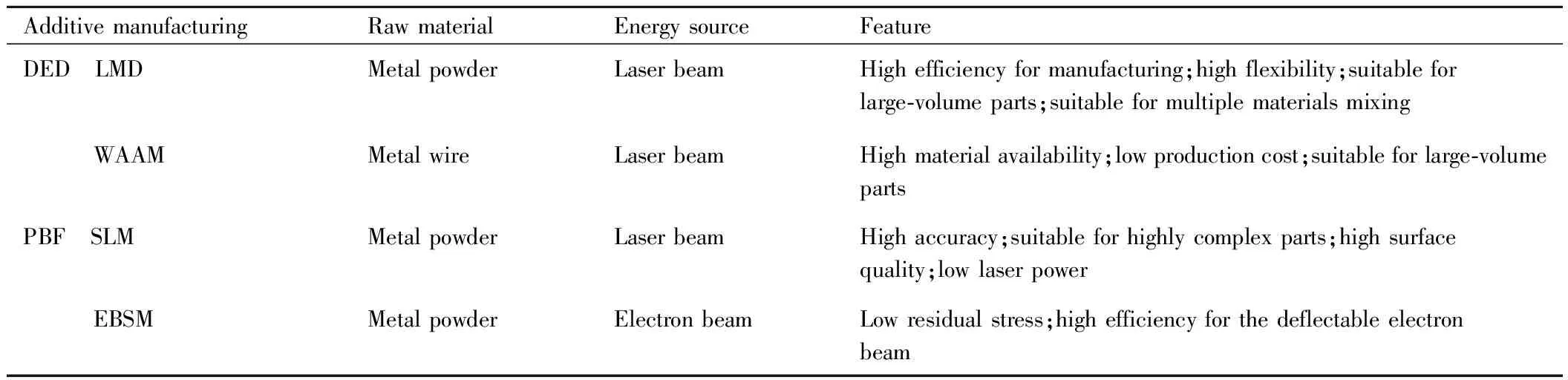

目前金属直接增材制造技术可大致分为直接能量沉积技术(direct energy deposition,DED)和粉末床熔融技术(powder bed fusion,PBF)。其中,DED又可分为激光熔融沉积(laser melting deposition,LMD)和电弧增材制造(wire arc additively manufacture,WAAM),PBF又可分为选区激光熔融(selected laser melting,SLM)和电子束选区熔融(electron beam selective melting,EBSM)。表1为各类增材制造技术及其特点[10]。DED适用于大体积零件制造,其中LMD更适用于材料-结构-性能一体化制造,而WAAM具有低成本的特点;PBF则更适用于小尺寸精密零件制造,其中SLM制造的零件精度更高、表面质量更好,而EBSM制造产生的残余应力更低。因此,研究人员可以根据金属零件的用途选择合适的增材制造技术,利用合适的金属粉末或丝材制造出金属零件成品或半成品。

表1 各类增材制造技术及其特点[10]Table 1 Different additive manufacturing techniques and features[10]

3 增材制造中高强铝合金的缺陷

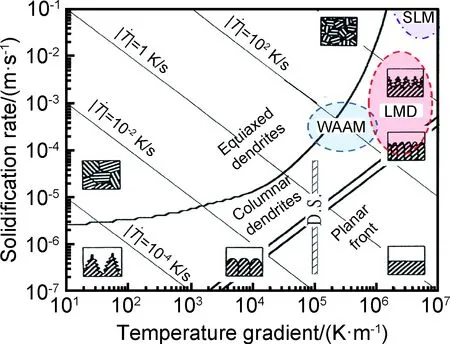

图1 合金凝固过程中的凝固速率、温度梯度和晶粒形貌之间的关系[15]Fig.1 Relationship between solidification rate,temperature gradient and microstructure during alloy solidification[15]

3.1 热裂纹

铝合金在增材制造过程中表现出极高的热裂纹敏感性,其中以凝固裂纹问题最为严重。热裂纹往往会沿着粗大柱状晶之间的晶界开裂,并贯穿于多层打印层之间,严重损害其机械强度、疲劳寿命和断裂韧度。铝合金极高的热裂纹倾向性主要与本征性质有关。

(1)热导率较高[25]。在增材制造很高的加工温度下,铝合金凝固时很难获得足够的过冷度,因此凝固形核率低,普遍形成柱状晶的微观结构。

(2)激光反射率高[26]。对于波长为1064 nm的激光吸收率仅为5%~15%,为了使铝合金粉末充分熔化凝固,需要提高增材制造过程中的激光功率[27],故加工过程中的温度梯度和冷却速率进一步提高,形成的柱状晶较其他材料而言也更为粗大。

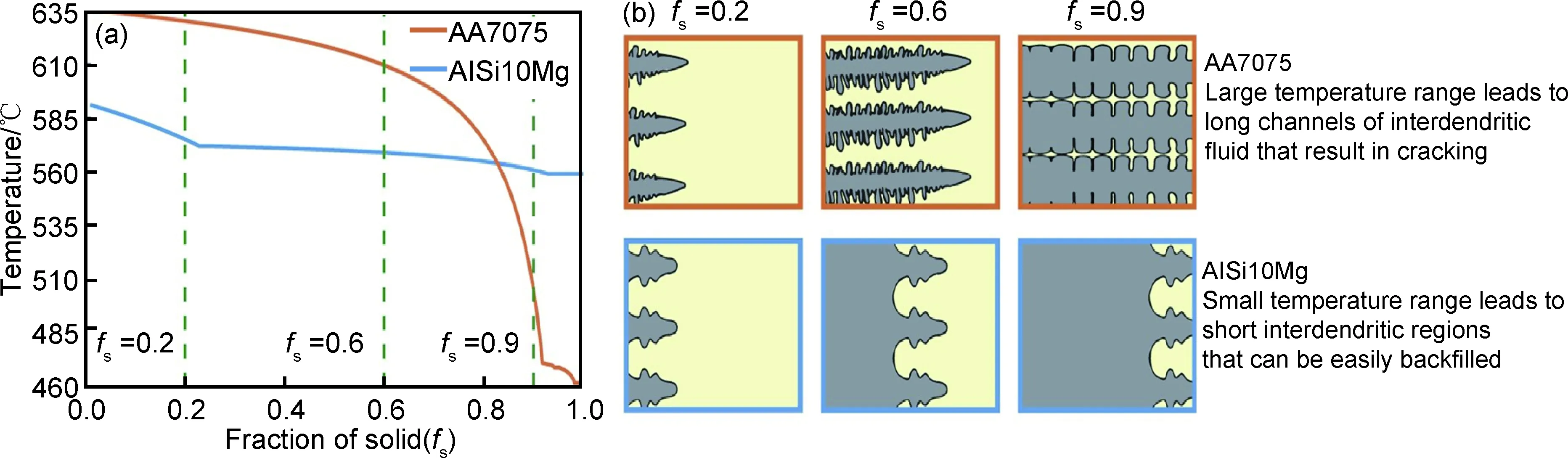

图2 增材制造铝合金的凝固行为[29](a)凝固曲线;(b)不同凝固温度区间下的凝固机理图Fig.2 Solidification behavior of additively manufactured aluminium alloys[29](a)solidification curves;(b)schematic representation of solidification under different temperature ranges

(3)中高强铝合金的凝固温度范围普遍较大(固/液相线距离远)[28]。如7075铝合金的凝固范围为Δ170 K(如图2(a)橙色线所示),而AlSi10Mg合金的凝固范围仅为Δ30 K(如图2(a)蓝色线所示)[29]。因此,不同于AlSi10Mg中的短小枝晶,中高强铝合金凝固时有较长时间处于液固共存状态(糊状区),在缺少形核位点的情况下进而形成枝晶和枝晶间液体长通道(图2(b))[29],这将导致:①枝晶内和枝晶间在凝固过程中的凝固程度不同,易引入热应力而促进热裂纹萌生[30-31];②糊状区的枝晶网络错综复杂,阻碍液体向体积收缩区域流动,导致中高强铝合金的流动性差,难以弥补体积收缩区域的体积变化,从而促进热裂纹萌生[28,32]。

(4)合金在激光增材制造凝固过程中温度梯度极大,易引入大量热应力[33-34],再加上中高强铝合金的热膨胀系数大[27],凝固时体积收缩明显,极易在柱状晶薄弱晶界处形成热裂纹(凝固裂纹)[35],且由于柱状晶较为粗大,热裂纹往往会存在于数层打印层之间。

(5)合金元素在增材制造快速凝固过程中来不及充分扩散,易在能量、结构、成分起伏较大的晶界处富集[29]。因此,当铝合金完全凝固后,在柱状晶间的晶界处会形成大量脆性金属间化合物,在逐层累积的热应力作用下容易作为热裂纹萌生源而发生开裂(液化裂纹)。

3.2 孔洞

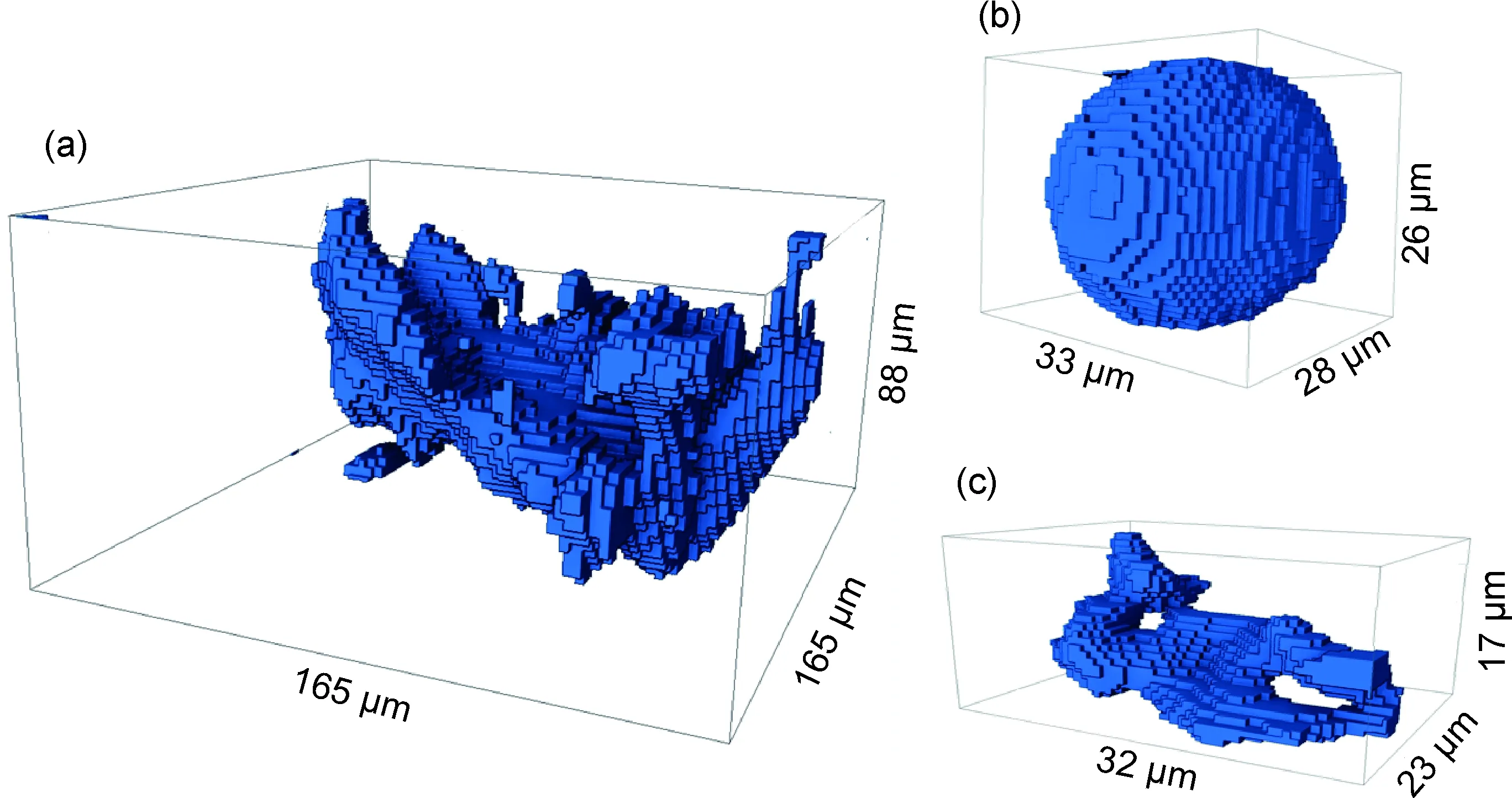

孔洞的存在也会降低材料的致密度而损害其性能。中高强铝合金在增材制造过程中易形成匙孔、气孔和未熔合缺陷(图3)。

孔洞特征和形成原因为:

(1)匙孔:大型不规则孔洞(图3(a))。铝合金粉末中的Mg,Zn等元素沸点较低,分别为1107 ℃和907 ℃。在较高激光能量作用下易发生选择性蒸发,产生朝向熔池底部的、大于液态金属表面张力的反冲压力,形成轮廓凹凸不平、内部空腔的匙孔。

(2)气孔:球形孔洞(图3(b))是增材制造金属中最普遍的孔洞类型。铝合金粉末的吸湿度较高[36-37],水分子在高激光功率的作用下形成氢气,而氢气在液态、固态铝合金中的溶解度变化极大,分别为0.65 mL/100 g和0.034 mL/100 g[6,38],即在铝合金凝固时氢气的溶解度降低近100%。但是,铝合金在3D打印过程中的凝固速率极快,这部分多余的氢气来不及充分扩散而被困在固态铝合金中,最终形成氢孔。

(3)未熔合缺陷:小型不规则孔洞(图3(c))。铝合金粉末的激光反射率高,导致激光熔融过程中用于熔化合金粉末颗粒的激光能量不足,使相邻层之间的熔融重叠不充分,从而导致相邻层间形成未熔合孔洞。

图3 各类孔洞尺寸示意图 (a)匙孔;(b)气孔;(c)未熔合缺陷Fig.3 Schematic diagrams of different porosities (a)keyhole;(b)gas pore;(c)lack of fusion defect

此外,铝合金粉末的流动性较差[39-40],难以连续、稳定地送入熔池中,再加上铝合金粉末颗粒表面易形成合金氧化物,均导致铝合金粉末颗粒与基材接触不良。基于最小表面能原理,液态金属在表面张力的作用下可能会收缩为球形,这种球化作用同样会使铝合金形成未熔合缺陷。

3.3 元素挥发

增材制造过程中的激光能量较高,若合金中某些元素的沸点低于合金母材沸点,则可能会发生选择性蒸发。表2为SLM增材制造铝合金的化学成分。铝合金粉末中的Mg,Zn等元素在较高激光功率熔融时易挥发[25],合金成分易发生波动而引起成分变化,这将改变材料的凝固组织、力学性能和耐腐蚀性等。

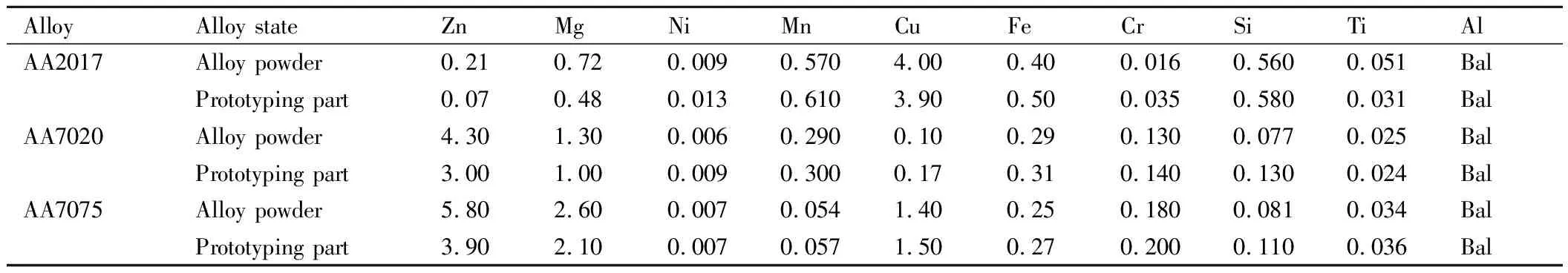

表2 SLM增材制造铝合金的化学成分(质量分数/%)Table 2 Chemical compositions of SLM additively manufactured aluminum alloys(mass fraction/%)

3.4 氧化现象

由于氧化铝的热力学稳定性较高,铝合金粉末表面极易产生氧化膜。尽管增材制造过程中不断充入惰性气体,但真空腔室中仍会有0.1%~0.2%的氧气残留,这导致在逐层打印过程中会发生氧化现象[9]。一方面,增材制造过程中的氧化现象会显著降低增材制造铝合金的零件质量;另一方面,打印层之间的氧化会导致下一打印层中的合金粉末颗粒团聚,使粉末分布不均匀,严重损害零件的结构完整性和精度。因此,抑制氧化膜的形成不仅可以提高增材制造铝合金零件的质量,还可以有效改善其力学性能。

4 增材制造中高强铝合金的研究进展

研究表明,增材制造金属零件中普遍存在孔洞缺陷[41]。这种缺陷是难以避免的,即使后续进行热处理(如应力释放、退火和热等静压等)和表面处理(如机械/电解抛光、喷丸处理和振动磨削等)也很难将其完全消除[42-44]。然而,增材制造金属零件中的热裂纹是可以消除的。

4.1 优化工艺参数

优化工艺参数[28,45-46],是通过调控合金凝固时的冷却速度和温度梯度,控制柱状晶的生长,减少热应力的逐层累积,最终达到消除增材制造中高强铝合金零件中的热裂纹的目的。

增材制造常规的工艺参数主要包括激光功率、扫描速度、扫描策略、激光移动间距、层厚和束斑直径等。LMD增材制造工艺参数还包括送粉速率。目前研究大多通过调控激光功率和扫描速度这2个工艺参数来抑制热裂纹的形成。

Caiazzo等[47]采用LMD制备2024铝合金零件,研究发现在送粉速率为3 g/min、束斑直径为3 mm下,激光功率为2.5 kW、扫描速度为420 mm/min是最佳的工艺参数,此时零件的几何稳定性最好、表面质量最佳。Zhang等[13]采取SLM制备Al-Cu-Mg(成分近2024)铝合金,研究发现通过调控扫描速度和激光间隔距离,将激光能量密度提高至340 J/mm3以上可以保证零件致密度并消除其中的热裂纹,其原始态抗拉强度可达402 MPa。Deng等[48]采用SLM制备2124铝合金零件,研究发现使用中空结构的栅栏支架可以有效释放热应力,从而抑制热裂纹形成。激光功率为150 W、扫描速度为100 mm/s时的零件致密度最高、力学性能最佳,原始态抗拉强度可达301 MPa。Oko等[49]采用SLM制备7075铝合金零件,研究发现适当提高激光功率、降低扫描速度和激光移动距离可以有效提高零件致密度和硬度。

此外,研究人员发现当采用PBF增材制造金属零件时,粉末床温度也可作为工艺参数变量进行调控,从而减弱热应力的累积而抑制热裂纹萌生。Kenevisi等[50]采用EBSM制备2024铝合金零件,研究发现在将粉末床温度固定为350 ℃的基础上,通过调控扫描速度将输入能量密度控制在43 J/mm3时的零件致密度最高、力学性能更佳,原始态抗拉强度可达314 MPa。Uddin等[45,51]采用SLM制备6061铝合金零件,研究发现将粉末床温度从室温提高至500 ℃可以有效抑制热裂纹形成,但其力学性能仍远低于铸造6061铝合金(硬度54HV,屈服强度60 MPa,抗拉强度130 MPa,均匀伸长率15%)。Maamoun等[52]采用SLM制备6061铝合金零件,在将粉末床温度固定为200 ℃的基础上,研究发现在激光功率为370 W、扫描速度为1000 mm/s、激光间隔距离为0.19 mm(能量密度为47.2 J/mm3)时的热裂纹尺寸最小、数量最少,此时抗拉强度达最大值为184 MPa。然而,Kaufmann等[12]采用SLM制备7075铝合金零件时,研究发现将粉末床温度提高至200 ℃并不能有效抑制热裂纹的形成。

4.2 优化合金成分

优化合金成分可以通过调控合金中Si,Ni等元素的含量,提高共晶相的含量,并缩小合金凝固时的温度范围,从而改善合金的流动性并抑制合金的热膨胀;也可以通过调控合金中Zr,Sc等元素的含量,提高铝合金凝固时的成分过冷度,从而提高凝固形核率而细化晶粒形貌,最终达到抑制热裂纹的萌生。

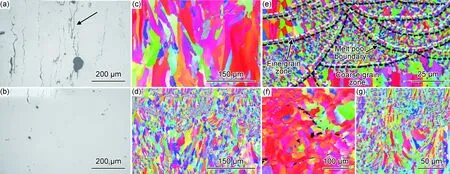

Montero-sistiaga等[53]和Otani等[54-55]均采取SLM制备7075铝合金零件,研究发现提高合金中Si元素的含量可以使原粗大柱状晶明显细化,解决了热裂纹问题(图4(a)~(d)[53]),其原始态抗拉强度可达537 MPa,伸长率9.7%。Li等[56]采用SLM制备7075铝合金零件,研究发现引入Si和Zr元素可以促使形成等轴-柱状双晶粒结构(图4(e)),有效抑制热裂纹的产生,在激光功率为300 W时可达到最佳力学性能,原始态屈服强度为397 MPa,抗拉强度为446 MPa,伸长率为6.5%。

在采用SLM制备6061铝合金零件方面,Mehta等[57]通过气雾化制备了6061-0.01Zr铝合金粉末,Carluccio等[58]和Qbau等[59]制备了6061-Sc铝合金粉末。研究发现,引入Zr或Sc元素可以细化粗大柱状晶,并在熔池边界处形成等轴晶(图4(f),(g)[57]),有效抑制热裂纹的萌生和外延生长,显著改善SLM增材制造6061铝合金的力学性能,其中6061-0.01Zr的原始态抗拉强度为268 MPa,伸长率为26.5%。

图4 7075(a)和7075-4Si(b)的OM图[53], 7075(c)[53],7075-4Si(d)[53],7075-Si-Zr(e)[56],6061(f)[57]和6061-0.01Zr(g)[57]的EBSD图Fig.4 OM images of 7075(a) and 7075-4Si(b)[53],EBSD images of 7075(c) [53],7075-4Si(d)[53],7075-Si-Zr(e)[56],6061(f)[57] and 6061-0.01Zr(g) [57]

4.3 添加形核剂

添加形核剂引入异质形核位点可以促进柱状晶向等轴晶转变,利用等轴晶粒比柱状晶更易旋转和变形、更能承受高热应力的特点而减弱热裂纹倾向性,并削弱成品零件的各向异性。目前研究普遍采用在中高强铝合金粉末中引入含Zr,Sc或Ti元素的形核剂,从而增加形核位点。

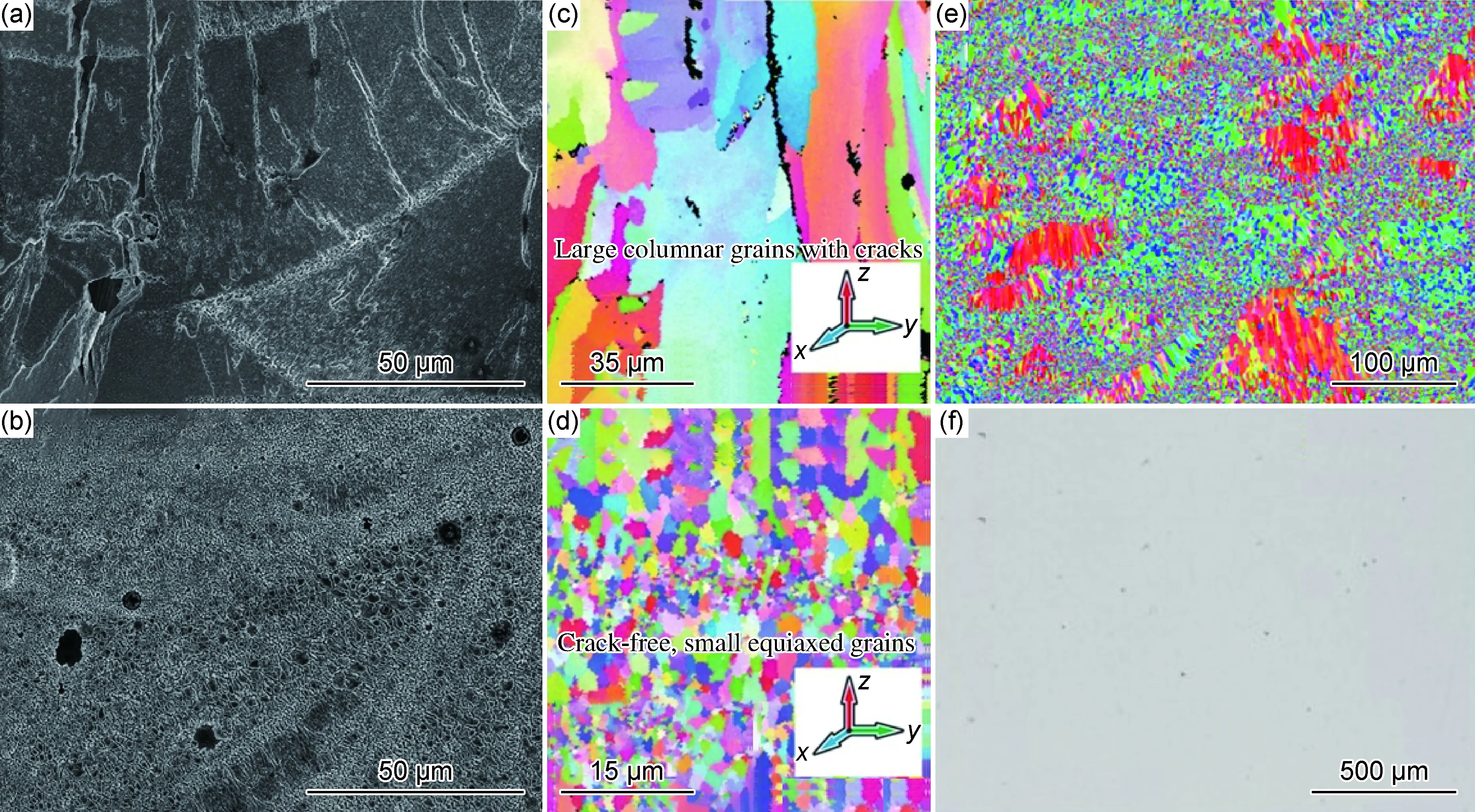

图5 SLM增材制造7075(a)和7075/ZrH2(b)的SEM图[29],7075(c)[29],7075/ZrH2(d)[29],6061-2%YSZ(e)[46]的EBSD图,以及6061-2%YSZ(f)的OM图[46]Fig.5 SEM images of SLM additively manufactured 7075(a) and 7075/ZrH2(b)[29],EBSD images of 7075(c)[29],7075/ZrH2(d)[29],6061-2%YSZ(e)[46],and OM image of 6061-2%YSZ(f)[46]

4.3.1 添加含Zr/Sc元素的形核剂

Martin等[29]采用SLM制备6061和7075铝合金零件时,通过在铝合金粉末中加入ZrH2形核剂粉末,成功将粗大柱状晶转变为等轴晶晶粒形貌,基本消除热裂纹(图5(a)~(d))。Opprecht等[46,60]采取SLM制备6061铝合金零件,并通过加入2%(体积分数)的YSZ粉末(94.3ZrO2-3.6Y2O3-1.7HfO2-0.4Al2O3)形成明显的等轴-柱状双晶粒结构,此时等轴晶区域面积足够大,可以完全消除其中的热裂纹(图5(e),(f))[46]。通过透射电子显微镜和X射线衍射分析,Opprecht认为在激光作用下YSZ颗粒首先熔化或发生其他化学反应,释放出大量Zr原子,在随后的凝固过程中以Al3Zr第二相的形式在熔池边界处析出,为α-Al的凝固提供大量形核位点,从而促使在熔池边界处形成等轴晶。

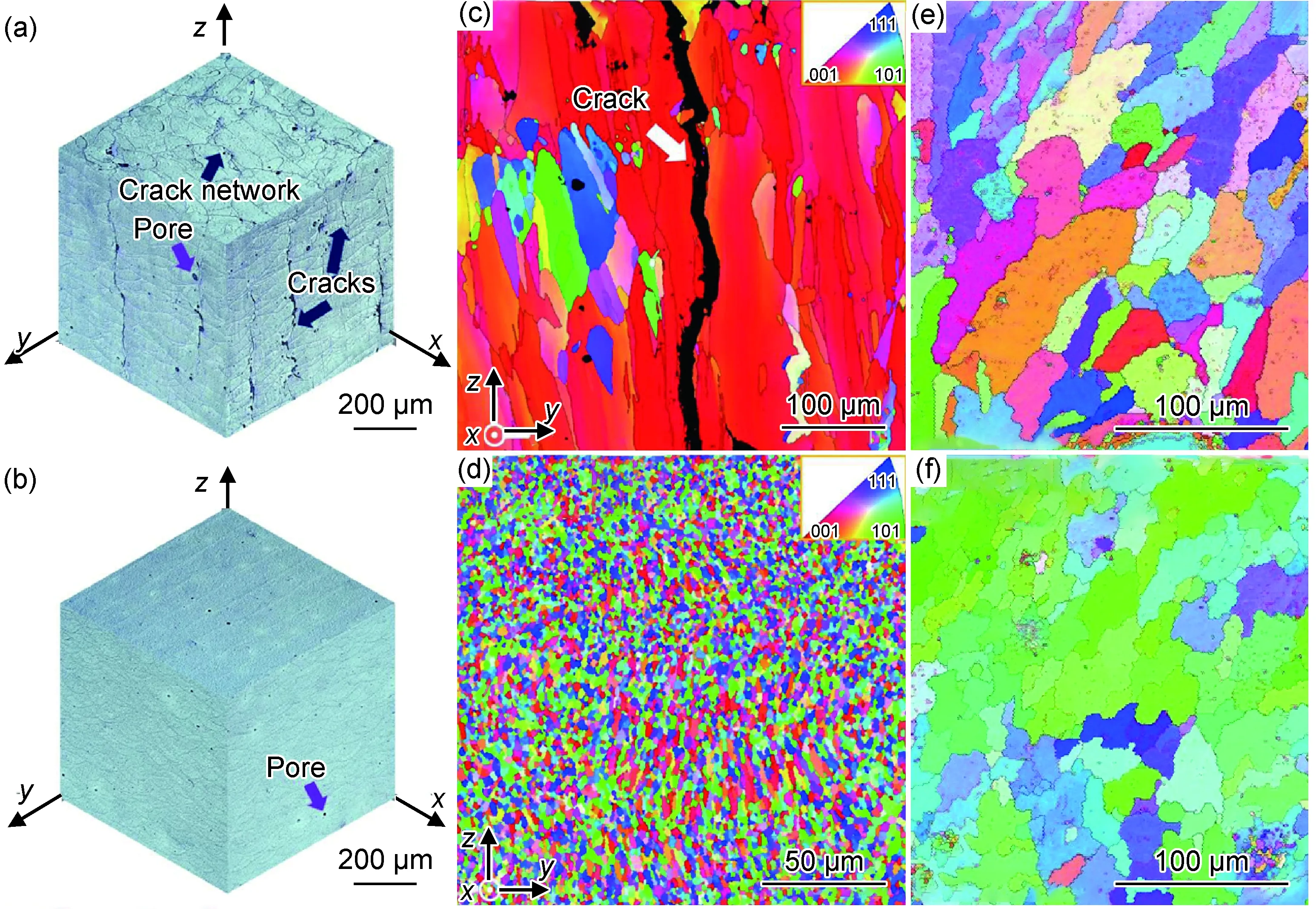

4.3.2 添加含Ti元素的形核剂

Tan等[61]采用SLM制备2024铝合金零件,并通过在2024铝合金粉末中加入纯Ti纳米颗粒,成功将粗大柱状晶转变为细小等轴晶(图6(a)~(d)),并完全消除热裂纹,其T6态的屈服强度为286 MPa,抗拉强度为432 MPa,伸长率为10%。Carluccio等[58]采用SLM制备6061铝合金零件,并通过在6061铝合金粉末中添加TiBor®细化剂,成功将粗大柱状晶完全转变为等轴晶。

Lei等[62]和Jiang等[63]采用LMD制备7075铝合金零件,并通过加入4%(质量分数)的TiB2形核剂粉末,成功将粗大柱状晶转变为等轴晶(图6(e),(f))[62],其平均晶粒尺寸降低至16.8 μm,硬度提高至128HV。Chen等[64]采用LMD制备2024铝合金零件,并通过加入0.5%(质量分数)的TiB2形核剂粉末,成功将粗大柱状晶转变为等轴晶,其平均晶粒尺寸从431 μm降低至114 μm。Wang等[65]采用SLM制备Al-3.5Cu-1.5Mg-1Si(成分近2024)铝合金零件,研究发现加入5%(体积分数)的TiB2形核剂粉末可以产生明显的晶粒细化效果,其原始态平均晶粒尺寸从23 μm降低至2.5 μm,原始态屈服强度从157 MPa提高至191 MPa。

5 结束语

增材制造常规的工艺参数可分为能量相关工艺参数和几何相关工艺参数。能量相关工艺参数包括激光功率、扫描速度、束斑直径等,与金属粉末颗粒的逐点熔化有关,主要保证提供连续的能量输入;而几何相关工艺参数包括激光间隔距离、层厚、扫描方式等,体现了各扫描轨道和各层的熔融制造存在一定间隔。由于增材制造逐点、逐道次、逐层的制造特点,故在制造过程中存在本征的层间停留时间等非常规工艺参数,这些增材制造工艺参数也会对成品零件的微观结构和力学性能产生显著影响。

图6 SLM增材制造2024(a)和2024-Ti(b)OM图[61],SLM增材制造2024(c)[61]和2024-Ti(d)[61],LMD增材制造7075(e)[62]和7075-4TiB2(f)[62]的EBSD图Fig.6 OM images of SLM additively manufactured 2024(a) and 2024-Ti(b)[61],EBSD images of SLM additivelymanufactured 2024(c)[61] and 2024-Ti(d)[61],LMD additively manufactured 7075(e)[62] and 7075-4TiB2(f)[62]

合金成分决定了溶质原子的分布情况和扩散过程,而溶质原子是产生成分过冷的根本原因,因此合金成分对晶粒形貌有着决定性作用。在增材制造中高强铝合金时,可以通过调控合金元素含量而优化合金成分,也可以通过添加形核剂而引入异质形核位点,二者都可以用于改善增材制造中高强铝合金的微观组织并提高其力学性能。

总而言之,工艺参数和合金成分是影响增材制造中高强铝合金的微观结构和力学性能的两个关键性因素,二者相互影响、相互依存,均通过控制热作用和溶质再分配作用而影响增材制造中高强铝合金的微观组织和力学性能。然而,当前有关增材制造中高强铝合金的研究中,针对工艺参数和合金成分的优化探索较为分裂,在未来,需要将二者相结合、相配合,以综合改善增材制造中高强铝合金的微观组织和力学性能。

值得注意的是,增材制造铝合金时Mg,Zn等元素的挥发会使合金成分发生波动,在通过调控合金元素含量或添加形核剂而优化晶粒形貌的研究中,合金成分更是发生明显改变。此时,适用于传统铝合金的热处理方法已不再适用于增材制造铝合金,因此,未来需要进一步探索增材制造铝合金的最佳热处理工艺,从而获得高强塑性增材制造铝合金。