利用TRIZ创新方法提高智能干选机矸石分离率

2023-03-22张伟徐锋刘永睿于福龙

张伟,徐锋,刘永睿,于福龙

(1.丹东东方测控技术股份有限公司,辽宁丹东 118000;2.辽宁省科学技术馆,辽宁沈阳 110167)

1 研究背景

中国煤炭工业协会推动倡导大力发展干法选煤技术,助力煤炭清洁高效发展,以替换落后的人工及重介选煤工艺。现有人工及重介选煤存在低效、人员易得尘肺病、污染严重等问题。我国煤矿主要分布于西部地区,干旱缺水是西部的共性,而重介选煤存在高能耗、水污染等严重问题。我国大力推进高效、节能、减排技术,干法选煤机可淘汰落后的生产工艺,从源头上提高煤炭的品质和生产效率,减少能源消耗,降低二氧化碳等污染的排放。但现有的干选机存在煤矸分离率低的难题,影响精煤品质。如何在不影响效率的情况下提高矸石分离率,是我们现阶段需要攻克的难题[1-5]。

2 初始问题形式分析

2.1 当前系统功能及组成

功能:分离矸石。组成: 喷气嘴、电磁阀、阀座、气管、气源装置、空气。

2.2 当前系统工作原理

采用X 射线辨识输送带上的煤和矸石,判断矸石的形状及速度,并开启对应的喷嘴,通过喷吹高压空气来改变矸石移动轨迹,最终实现对矸石的分离。

2.3 当前系统的主要问题

分选出来的精煤中含有部分矸石没有分离。

3 运用TRIZ工具分析

3.1 功能分析

通过功能分析,明确功能对象,掌握组成部分的各种功能,明确各项功能之间的相互作用关系。

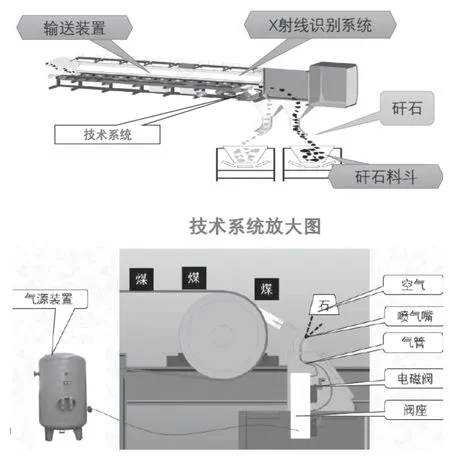

a)功能分析——组件分析:当前作用对象是矸石。技术系统是空气、喷气嘴、气管、电磁阀、阀座、气源装置。超系统是输送装置、X 射线识别系统、矸石料斗。见图1。

图1 组件分析

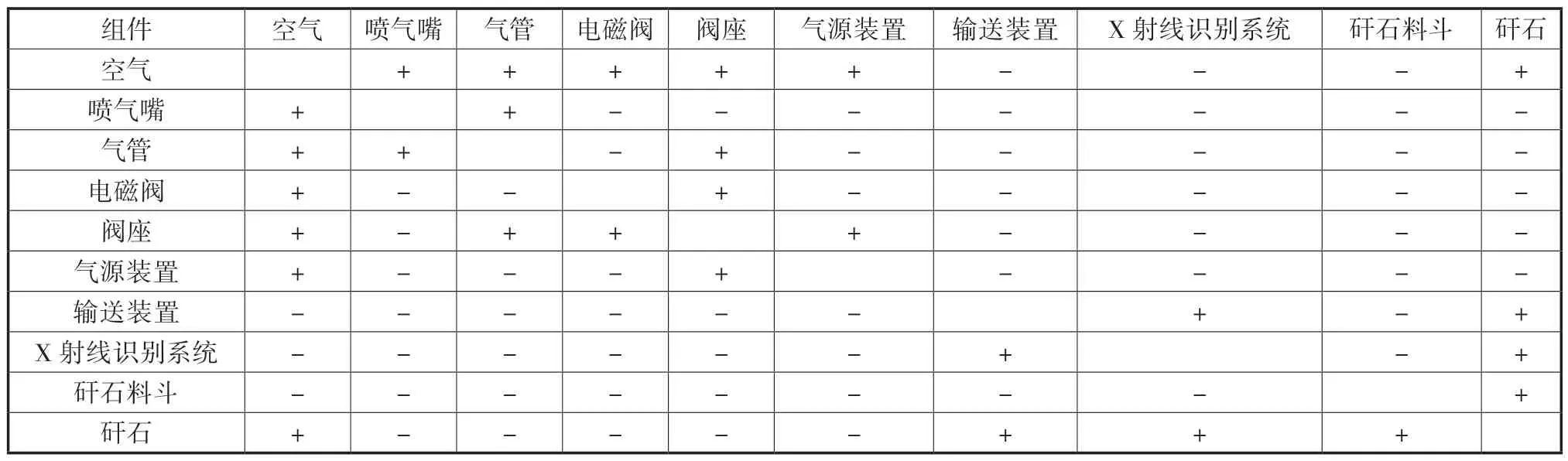

b)功能分析——相互作用分析表,见表1,通过相互作用分析表掌握各组件之间的相互作用关系。

表1 相互作用分析表

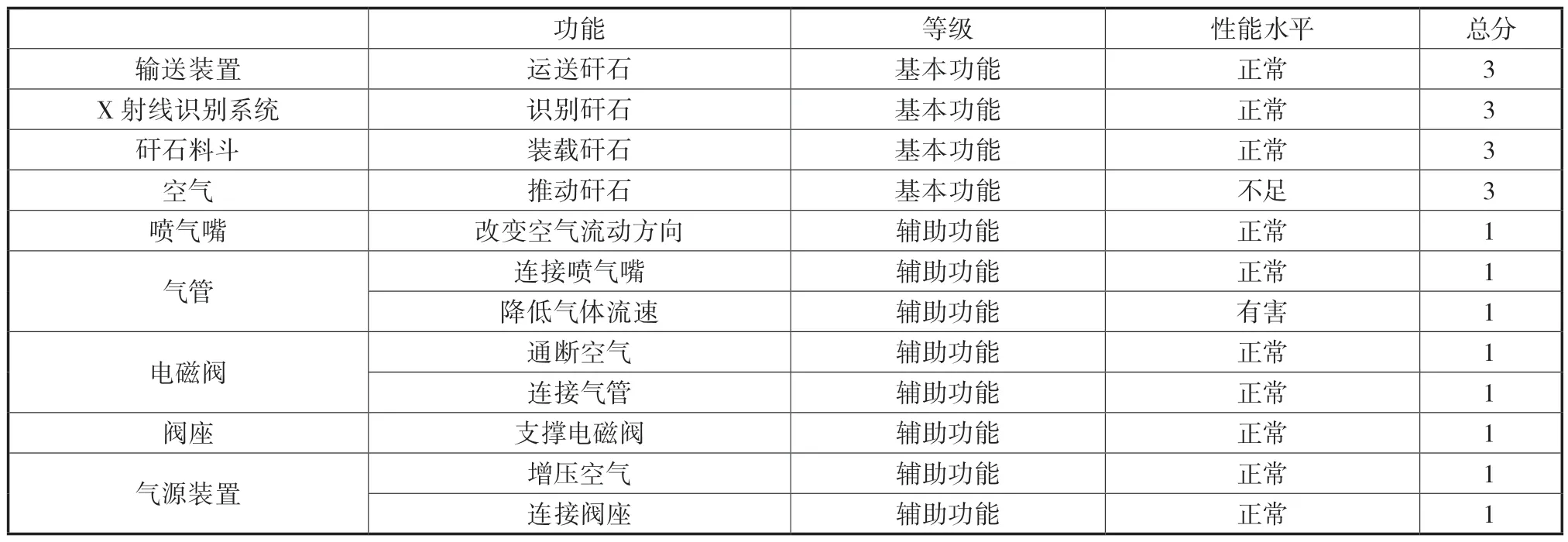

c)功能分析——功能模型表,见表2。通过功能模型表,对各组件的功能进行分析,并划分等级予以评分。

表2 功能模型表

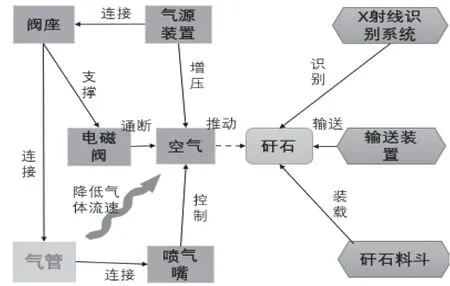

d)功能分析——功能模型分析。通过现场分析和测量系统分析,建立组件模型分析图,定义组件和超系统组件,如图2所示,从图中可以看出矸石为研究对象,在分离矸石的过程中,气管降低气体流速,所以气管对空气产生有害作用。

图2 功能模型分析

通过裁剪法,得到方案(1):去除气管,将阀座和喷气嘴直连[1-3]。

3.2 IFR 最终理想解

最终理想结(IFR)是对发明问题的最好解决方案模型。它使系统完全消除了问题,没有让系统的参数发生恶化,且对系统的改变最小[4-5]。

最终理想解是解决方案的模型,可以指引我们去解决发明问题。在解决问题之初,先抛开各种客观限制条件,把最终理想结作为终极追求目标[6]。

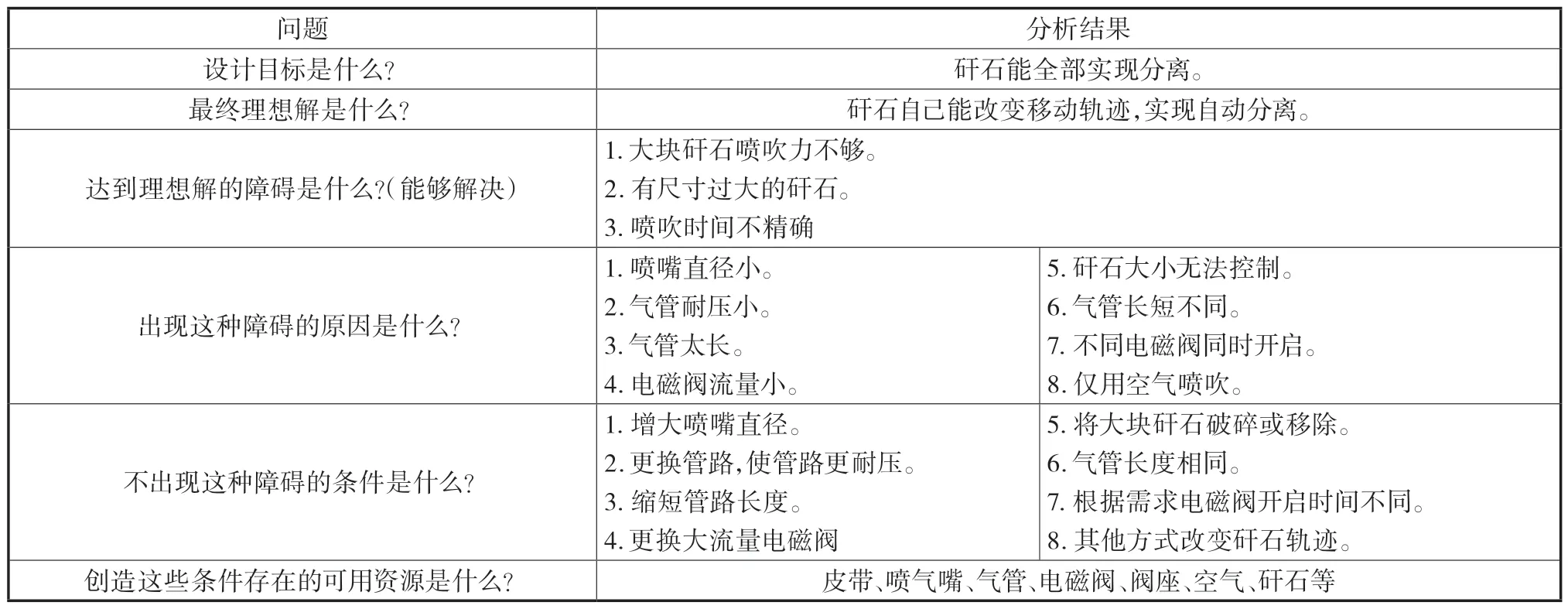

以系统的作用对象(又称制品、目标)入手来定义,定义的IFR 应用“自身”或“自我实现”的字眼[7]。见表3。

表3 最终理想解

通过最终理想解,得到方案如下:

方案(2)用筛分再破碎的方式,将大块矸石破碎变小。

方案(3)用机械手移除大块矸石。

方案(4)用机械弹指的方式改变大块矸石的移动轨迹。

3.3 九屏幕法

通过系统过去、现在、未来,利用九屏幕法分析系统,如图3所示。通过对系统资源进行查找,得到如下解决方案[8-9]。

图3 九屏幕法

方案(5):引入废弃的细小矸石颗粒,喷吹、撞击需分离的矸石。

方案(6):增大气动系统压力,增加喷吹压力。

方案(7):增大气动系统流量,并将电磁阀换成电磁比例节流阀,可根据矸石大小,调整喷吹力。

方案(8):增加可自动跟踪,自动调整角度的喷嘴。

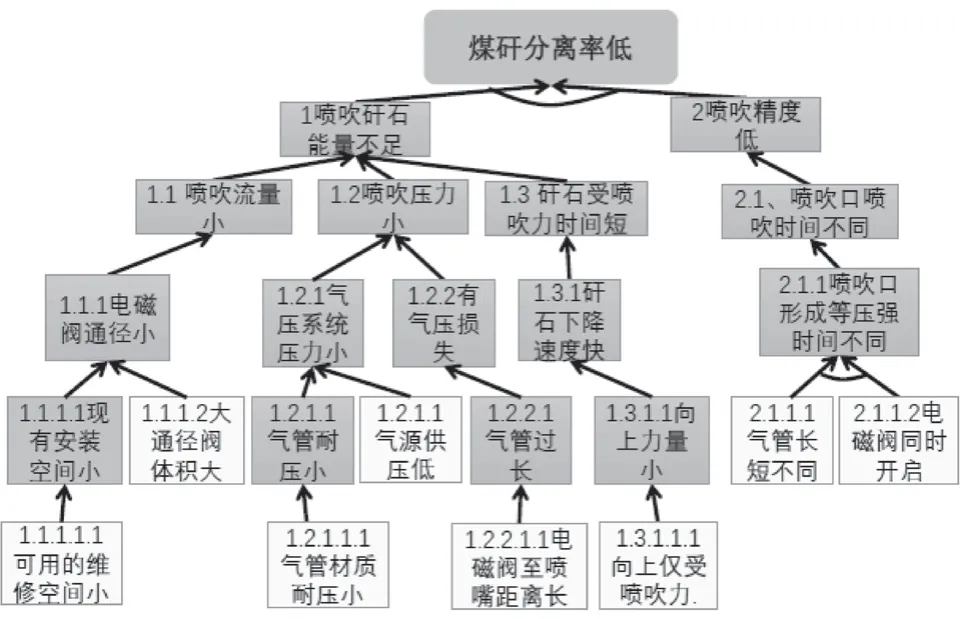

3.4 因果分析

因果分析是TRIZ 方法中寻找工程问题根本原因的主要工具。通过深入工程问题,层层分析,最终找到关键原因[10]。从组件功能模型分析建立因果链,造成煤矸的主要原因如图4所示。

图4 因果分析

4 运用TRIZ工具解决

4.1 矛盾分析

a)运用技术矛盾一,根据因果链分析中的1.2.2.1.1,解决的是气管太长,管路气压损失大,导致喷吹力不足的问题。如果将电磁阀至喷嘴的气管变短,那么管路气压损失小,但管路过短,管路折弯费力。将问题模型标准化为对应的39 个通用工程参数:改善的是NO.4 静止物体的长度,恶化的参数NO.32 可制造性。通过查矛盾矩阵表得出可使用的发明原理有:NO.15 动态特性、NO.17 多维化、NO.27 廉价替代品。根据矛盾分析,可使用NO.17 多维化,利用给定表面的反面[11],得到如下方案。

方案(9):将上下布置的电磁阀按左右布置,可减少下方电磁阀至喷嘴的气管长度,减少气压损失。

b)运用物理矛盾一,解决连接气管既要长又要短的问题。如果连接气管长,那么气管安装空间充足,但会增加喷嘴喷吹延时时间。如果连接气管短,那么可以缩短喷嘴喷吹的延时时间,但气管安装空间不足。采用条件分离原理得到如下方案[12]。

方案(10):电磁阀分时开启,长气管的电磁阀先开启,短气管的电磁阀后开启。

c)运用技术矛盾二,根据因果链分析中的1.2.1.1.1,解决的是尼龙管耐压小,气动系统压力小,导致喷吹力不足的问题。如果将尼龙气管耐压提高,那么系统压力可以增高,但尼龙管壁厚增加,安装空间需更大。将问题模型转化为对应的39 个通用工程参数:改善的是NO.11 压力,恶化的参数NO.32 可制造性。通过查矛盾矩阵表得出可使用的发明原理有:NO.1 分割原理、NO.35 参数改变原理、NO.16 未带到或作用过度原理。根据矛盾分析,可使用NO.1 分割原理,把一个物体分成相互独立的部分[13],得到如下方案。

方案(11)将气管集成到阀座内,可以提高管路耐压,再将阀座分割加工。

方案(12)将尼龙气管改为钢管,提高耐压。

d)运用物理矛盾二,解决气管耐压既要小又要大的问题。如果气管耐压小,可用PVC 快插气管,那么安装空间小,但系统压力无法提高。如果气管耐压大,需用壁厚大的管,那么系统压力可以提高,但是安装空间大。采用条件分离原理得到如下方案[14]。

方案(13)将气管集成到阀座内部。

4.2 物-场分析

用物-场分析法对当前系统进行分析并改进当前技术系统的功能。

当前系统物场模型的技术系统是,在煤矸分选机运行过程中,用喷气嘴将矸石喷吹至矸石箱中,但部分矸石无法落入矸石箱中。当前系统的问题是煤矸石分离过程中效果不理想,矸石无法落入矸石箱中。当前的物S1 是矸石,物S2 是空气,场F 是机械场。空气S2 利用机械场F 作用于矸石S1。因为空气S2 无法利用机械场F 将大块矸石S1 喷吹分离,所以空气S2 作用于矸石S1 是一个效应不足的完整模型。

利用76 个标准解引入场S2.1 向符合物场模型进化中的S2.1.1 引入物质向串联式物场模型进化。增加新的动力场F2 和新物质矸石颗粒或水S3,利用原有气动场给矸石颗粒或水一个初始动能,再撞击矸石,改变矸石下降轨迹,得到如下方案。

方案(14)引入生产环节的废水,喷吹、撞击需分离的矸石。增加机械场的能量。

利用76 个标准解引入场S5.2 中的S5.2.1,首先应用物质所含有的载体中已存在的场。增加新的场F2第二个喷吹孔,增强喷吹力,改变矸石下降轨迹,得到如下方案。

方案(15)增加新的机械场,双喷气嘴,增加喷吹动能。

4.3 科学效应库

a)问题分析:开采的煤中含有矸石,在选煤过程中,控制矸石的移动,使矸石与煤分离。

b)确定功能:控制矸石的移动。

c)查找科学效应:查找TRIZ 的功能代码表,对应的代码是F6—控制物体移动。对应的科学效应有:磁力、电子力、压强、浮力、振动等。

d)效应取舍:经过对以上效应的分析,“振动的离析作用和振动的惯性力” 可以改变矸石的移动轨迹。

e)方案验证:矸石和煤的密度不同,利用带隔板的振动平台,低密度的煤在重力作用下沿平台表面下滑,高密度的矸石在激振力驱动下向远端运动。

f)解决方案:用振动的方法改变矸石的移动。

根据科学效应库的分析得到如下方案。

方案(16)利用带隔板的振动平台,对不同密度的矸石和煤进行激振,低密度的煤在重力作用下沿平台表面下滑,高密度的矸石在激振力驱动下向远端运动。

5 方案评估

从综合成本、可靠性、可维护性、易加工性、创新性5 个方面,进行方案评估与打分。对最终分数最高的方案进行设计。最终方案采用方案1、6、9、10 相结合的方式。

6 解决方案实施情况

目前改进后的智能干选系统已在河南能化某百万吨产量的煤矿试用,运行良好。原系统分选效果不够理想,矸石分离率达到85%,改进后技术指标明显提升,矸石分离率达到95%,达到了预期效果。

7 结语

本文基于TRIZ 方法对智能干选机的喷吹机构进行改进,能够更好地提高矸石的分离率,满足现场的生产要求,提高精煤比例,提高煤炭品质,提高经济效益。