熔铸耐火材料抗盖板玻璃熔体侵蚀行为研究

2023-03-22司国栋邓丽娜陈美娜王长安潘传才林国伟谢金莉

司国栋,易 帅,邓丽娜,许 谦,陈美娜,王长安,潘传才,林国伟,周 吉,魏 霞,薛 飞,谢金莉

(1.中国国检测试控股集团股有限公司,国家耐火材料产品质量检验检测中心(北京),北京 100024;2.北京通达耐火工程技术有限公司,北京 100085;3.北京国建联信认证中心有限公司,北京 100037)

0 引 言

熔铸耐火材料是砌筑玻璃熔窑的关键耐火材料,其制品结构致密,气孔率低,化学性能稳定,抗侵蚀能力强,对玻璃熔体污染小,通常作为池壁砖、铺底砖应用在与玻璃熔体直接接触的部位,具有烧结耐火材料不可比拟的优势[1]。在玻璃熔制过程中,池壁砖受到高温玻璃熔体的侵蚀,厚度减小,影响窑炉安全运行,同时蚀变产物进入玻璃熔体中形成结石、条纹等缺陷影响玻璃质量,因此研究熔铸耐火材料抗玻璃熔体侵蚀能力非常重要[2]。张晓波等[3]对彩色显像管玻璃熔窑用熔铸耐火材料抗侵蚀性能和选材进行研究,对比了钠钙玻璃、彩屏玻璃、彩锥玻璃、颈管玻璃对熔铸耐火材料的侵蚀速率。于向阳等[4]研究了显像管玻璃熔体对熔铸锆刚玉砖和熔铸高锆砖的侵蚀机理,研究结果表明,熔铸锆刚玉砖的侵蚀机理是由于玻璃中的碱金属或碱土金属离子的侵蚀与渗透,侵蚀后耐火材料与玻璃间无明显的界面;而熔铸高锆砖的侵蚀机理为单斜锆在玻璃中的溶解,侵蚀后耐火材料与玻璃界面明显。李宏等[5- 6]等通过抗玻璃熔体侵蚀试验,结合X射线衍射仪、扫描电子显微镜测试,研究了不同玻璃熔体对池壁用耐火材料的侵蚀行为,探讨了玻璃组分、熔制温度对耐火材料侵蚀程度的影响,明确了侵蚀前后的矿物组成,分析论证了微观结构和所选耐火材料侵蚀性能的关系。周莉等[7]研究了高铝硅酸盐玻璃熔体对多种熔铸耐火材料的侵蚀,结果表明高锆砖的抗高铝玻璃熔体侵蚀性能较好。Wisniewski等[8]从微观的角度研究了熔铸耐火材料的成分偏析对抗侵蚀性能的影响。关于熔铸耐火材料抗侵蚀性能的研究随着玻璃品种的增多而不断发展。

近些年,随着物联网技术和智能移动终端的快速发展,盖板玻璃的应用场景越来越多,如车载显示系统、智能穿戴设备、智能家电等,带动了盖板玻璃的不断发展。按化学组成盖板玻璃可分为钠钙玻璃、高铝玻璃和锂铝玻璃三类,其中高铝玻璃和锂铝玻璃是现阶段盖板玻璃市场的主流[9],锂铝玻璃目前作为高端盖板玻璃品种,大部分市场份额被国外企业占据。目前生产盖板玻璃的方法主要有溢流法和浮法,溢流法是美国康宁公司的专利,且生产成本高,浮法技术生产盖板玻璃虽然已经被德国肖特,日本旭硝子,我国东旭、中建材等少数公司掌握并投产,但仍面临许多问题。其中耐火材料易损耗、窑炉寿命短是浮法生产盖板玻璃面临的主要难题。但目前关于高铝玻璃和锂铝玻璃对熔铸耐火材料侵蚀的研究较少,缺少实验数据供玻璃和耐火材料生产企业及窑炉设计单位参考,严重影响了我国盖板玻璃生产的技术进步。本文通过研究钠钙玻璃、高铝玻璃和锂铝玻璃对熔铸耐火材料的侵蚀行为,旨为盖板玻璃熔窑用耐火材料的生产研究提供参考依据,同时对延长熔窑寿命、降低玻璃生产成本提供帮助。

1 实 验

1.1 材 料

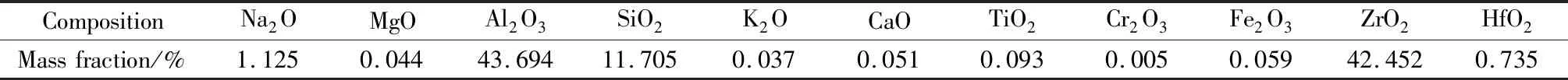

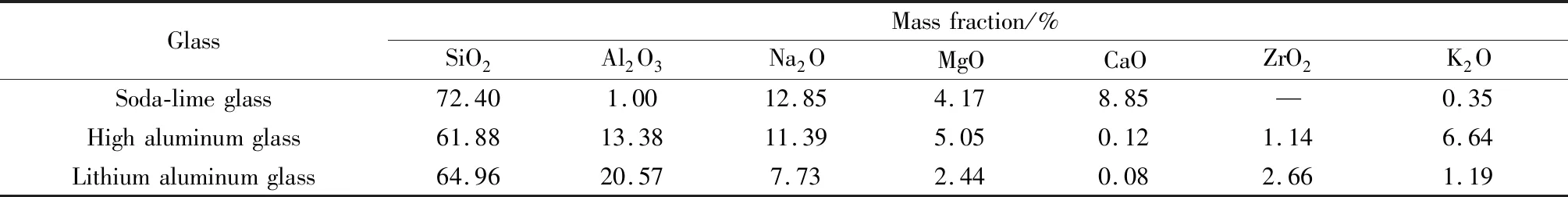

以国内某公司生产的41#熔铸锆刚玉(AZS)砖为研究对象,其化学组成如表1所示。试验所用玻璃为国内某玻璃企业生产的高铝盖板玻璃、锂铝盖板玻璃和普通钠钙玻璃,玻璃的化学组成如表2所示。

表1 熔铸锆刚玉砖的化学组成Table 1 Chemical composition of fused-cast zirconium corundum bricks

表2 玻璃的主要化学组成Table 2 Main chemical composition of glass

1.2 分析和测试

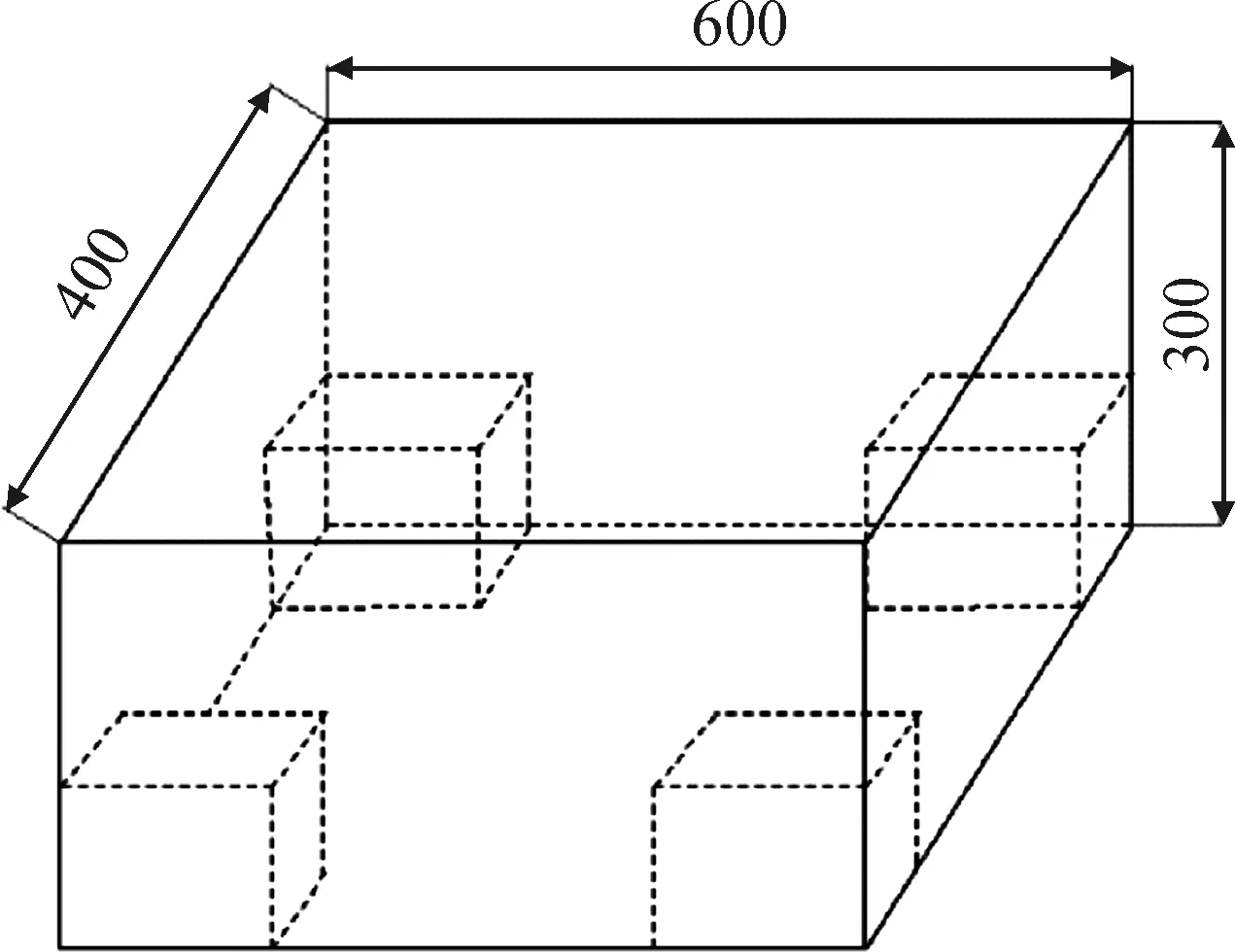

熔铸耐火材料存在成分偏析现象,这会导致取样部位不同各项性能测试分析结果也不同。为减少偏析对抗侵蚀速率测试结果的影响,浇铸尺寸为600 mm×400 mm×300 mm的41#样砖,采取对称取样的办法,在样砖上对称位置切取样块,如图1所示。按照JC/T 493—2015《玻璃熔窑用熔铸锆刚玉耐火制品》的要求测试样块的化学组成,以确保所取样块的均匀性。分别对三个样块进行抗侵蚀试样的制备,试样尺寸为10 mm×10 mm×70 mm,共3组,每组4根。按照行业标准JC/T 806—2013《玻璃熔窑用耐火材料静态下抗玻璃液侵蚀试验方法》的要求分别进行不同玻璃介质的抗玻璃熔体侵蚀试验,并按照公式(1)计算抗侵蚀速率。

图1 对称取样示意图(单位:mm)Fig.1 Schematic diagram of symmetric sampling (unit:mm)

(1)

式中:Gc为试验后液面线处侵蚀量,mm;Hc为试验后液面线下1/2处侵蚀量,mm;G为试验前试样液面线处的宽度,mm;g1、g2分别为切开后的两块试样液面线处的宽度,mm;h1、h2分别为切开后的两块试样液面线下1/2处的宽度,mm。以24 h侵蚀量表示侵蚀速率。

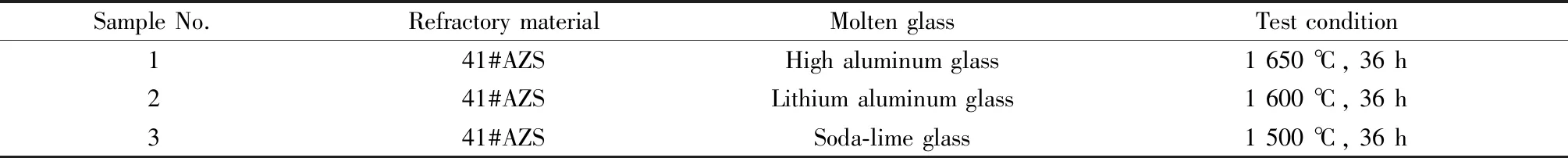

试验材料及条件如表3所示,试验侵蚀完成后用厚度为0.5 mm的金刚石锯片将试样沿纵向对半切开,切开的试样和测量位置如图2所示,利用JX13V型工具显微镜测量试样液面线处和液面线下1/2处的宽度。

表3 抗玻璃熔体侵蚀试验材料及条件Table 3 Test materials and conditions for corrosion resistance of molten glass

图2 抗侵蚀试验后切开的试样和测量位置Fig.2 Cut sample and measurement position after erosion resistance test

切取抗侵蚀样条液面线部位并利用AutoMet-250型研磨抛光机制取岩相样品,利用徕卡DM6000型显微镜进行微观形貌分析,利用FEI Quanta 250 FEG场发射扫描电子显微镜进行能谱测试,利用RIGAKU-ZSX PrimusIV X射线荧光光谱仪进行玻璃化学成分分析。

2 结果与讨论

2.1 玻璃熔体对耐火材料的侵蚀特征

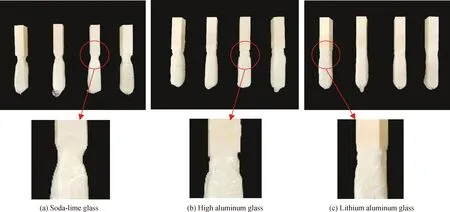

图3(a)~(c)分别为钠钙玻璃、高铝玻璃和锂铝玻璃对耐火材料侵蚀后的照片,图4(a)、(b)分别为三种玻璃液面线处和液面线下1/2处的侵蚀速率。从图3中可以看出不同种类的玻璃熔体对耐火材料的侵蚀均在液面线处最剧烈,钠钙玻璃侵蚀后的耐火材料液面线处表面较光滑呈圆弧状,而高铝玻璃和锂铝玻璃侵蚀后的耐火材料液面线处表面粗糙呈波浪状,高铝玻璃尤为明显。实际生产中玻璃窑炉用耐火材料同样在液面线处的侵蚀最剧烈。一方面,因为窑炉中耐火材料在垂直方向处于非等热环境,液面线处的温度比液面线下的温度高,上层玻璃熔液黏度比下层小,玻璃熔液流速快,对耐火材料的冲刷作用明显;另一方面,反应速率符合Arrhenius方程,温度越高,反应速率越大,所以液面线处侵蚀严重。但这无法对实验室等热环境样品的侵蚀特征进行解释,而且Arrhenius方程只适用于玻璃熔液成分和结构不发生变化的情况,通过对抗侵蚀试验后坩埚中玻璃成分进行分析(见表4),发现玻璃成分发生了明显变化,故Arrhenius关系也不适用。众多学者从热力学与动力学的角度对液面线腐蚀剧烈现象进行过研究[10-12],发现液面线处侵蚀只取决于表面张力和密度的变化,其中表面张力影响更大,并指出液面线处侵蚀是自热对流的结果。但目前并没有一个明确的机理解释液面线侵蚀形貌形成的原因。

图3 不同玻璃熔体侵蚀后试样的形貌Fig.3 Morphology of samples after erosion with different molten glasses

图4 不同玻璃熔体液面线处和液面线下1/2处的侵蚀速率Fig.4 Erosion rates at surface line and at 1/2 under surface line of different molten glasses

表4 试验后玻璃的主要化学组成Table 4 Main chemical composition of glass after test

笔者认为实验室等热环境样品液面线处的侵蚀特征可能与玻璃表面张力、高温密度和试验温度三种因素有关,玻璃表面张力越大侵蚀产物越不容易下沉,会聚集在样条周围从而阻止进一步侵蚀。突破表面张力后,侵蚀产物的运动状态可能主要受玻璃熔体密度的影响。对于熔铸耐火材料,加热温度越高,内部的玻璃相渗出量越大,物相结构的稳定性被破坏。高铝玻璃和锂铝玻璃试验温度均高于钠钙玻璃,在侵蚀产物聚集和物相结构破坏的共同作用下出现了高铝玻璃和锂铝玻璃侵蚀后液面线处呈现波浪状的形貌特征。

2.2 抗侵蚀机理

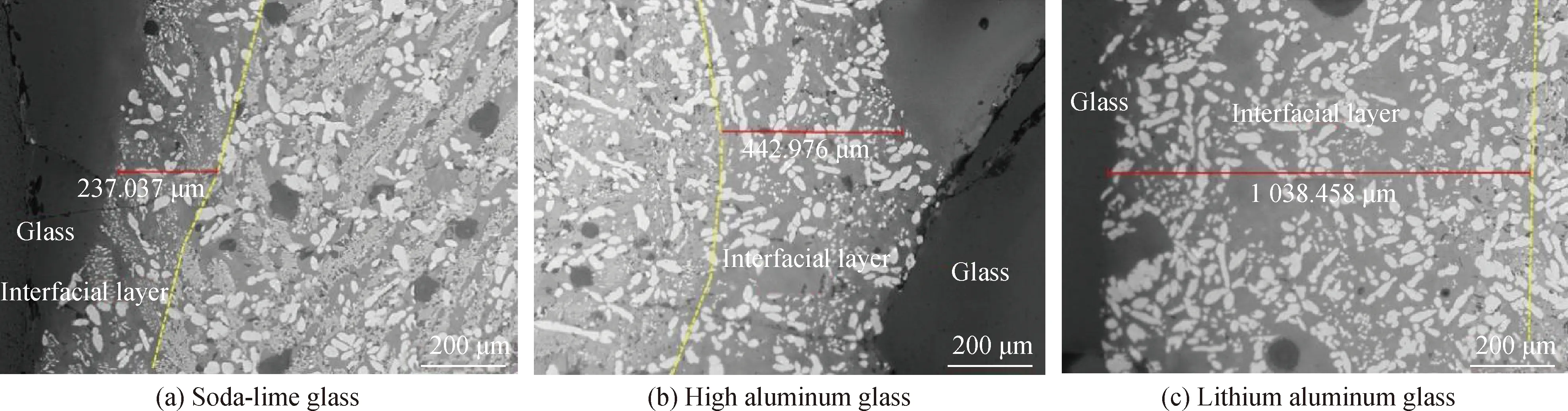

图5(a)~(c)分别为试样被钠钙玻璃、高铝玻璃和锂铝玻璃侵蚀后液面线部位的微观形貌,熔铸耐火材料分别被三种玻璃侵蚀后均出现了与原砖晶相组成不同的侵蚀界面层,Pena等[13]的研究中也有相关界面层的报道,原砖中的物相主要是斜锆石、刚玉相、A-Z共析体和玻璃相,界面层中的物相主要是斜锆石、ZrO2晶体颗粒和玻璃相,未见刚玉相和A-Z共析体。测量不同玻璃侵蚀后的样品界面层的宽度发现,钠钙玻璃侵蚀后试样的界面层宽度约为237 μm,高铝玻璃侵蚀后试样的界面层宽度约为443 μm,锂铝玻璃侵蚀后试样的界面层宽度约为1 038 μm。

图5 不同玻璃熔体侵蚀后试样液面线处微观形貌Fig.5 Microscopic morphology at liquid surface line of samples after erosion with different molten glasses

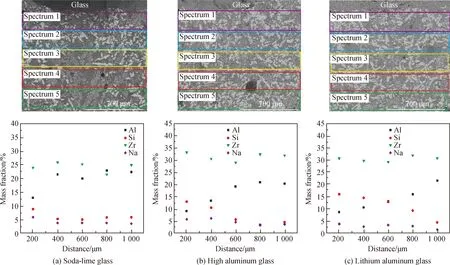

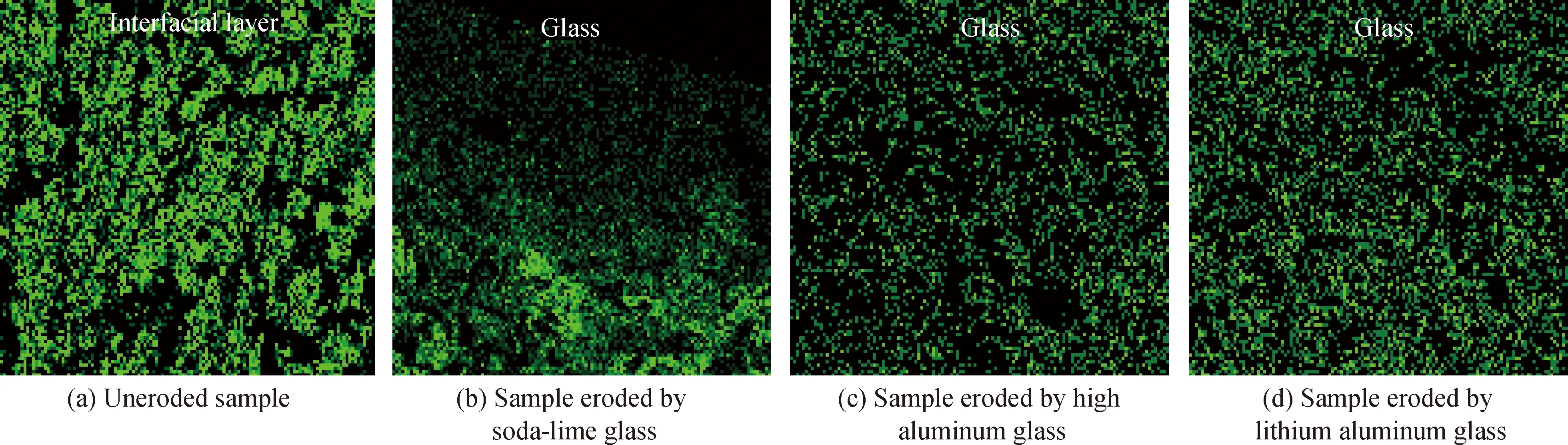

通过SEM-EDS对侵蚀后的试样沿侵蚀方向进行5个区域的元素半定量分析,研究各元素含量与侵蚀深度的关系,如图6所示。从图6(a)可以看出,钠钙玻璃侵蚀后的试样从界面向内部Na、Si呈减少趋势,Al呈增长趋势,400 μm以后均没有明显变化,Zr变化不明显,所以认为Na、Si(玻璃熔液)的渗透深度为400 μm,Al(刚玉相)的溶解深度为400 μm。从图6(b)可以看出,高铝玻璃侵蚀后的试样从界面向内部Na、Si呈减少趋势,Al呈增长趋势,600 μm以后均没有明显变化,Zr变化不明显,所以认为Na、Si(玻璃熔液)的渗透深度为600 μm,Al(刚玉相)的溶解深度为600 μm。从图6(c)可以看出,锂铝玻璃侵蚀后的试样从界面向内部Si呈减少趋势,Al呈增长趋势,Zr和Na变化不明显,1 000 μm区域内Na、Si和Al的含量与钠钙玻璃各稳定区域相当,所以认为Si(玻璃熔体)的渗透深度为1 000 μm,Al(刚玉相)的溶解深度也为1 000 μm。元素成分变化深度与三种玻璃侵蚀后的试样界面层宽度差距不大,说明玻璃熔体向耐火材料试样的渗透和耐火材料的溶解均发生在界面层内且同时进行。值得注意的是三种玻璃界面层内均有Al元素的存在,但在图5中并不能从界面层中看到刚玉相。对侵蚀前后的试样进行SEM-EDS面扫描,结果如图7所示,发现侵蚀前试样Al呈多处聚集状分布,与刚玉相的存在相符。侵蚀后的界面层内Al均呈弥散分布,不同于刚玉相的形貌。结合图5说明界面层内的玻璃相可能是一种富铝含锆的玻璃相[14]。

图6 液面线处元素含量与侵蚀深度的关系Fig.6 Relationship between element content at liquid level line and erosion depth

图7 侵蚀前后试样界面层铝元素分布状态Fig.7 Distribution of Al elements in the interfacial layer before and after erosion

通过对比表2和表4发现,试验后玻璃成分发生了明显变化,三种玻璃的Na2O、SiO2占比均减少5%左右。Al2O3占比则增大,但增幅不同,其中钠钙玻璃中Al2O3占比增加2.34个百分点,相比原玻璃增幅超两倍;高铝玻璃增加1.98个百分点,增幅15%;锂铝玻璃增加2.47个百分点,增幅12%。ZrO2占比增大,原钠钙玻璃中不含ZrO2,试验后的玻璃中增加了1.30个百分点;高铝玻璃中增加了1.09个百分点,增幅96%;锂铝玻璃中增加了0.78个百分点,增幅29%。说明富铝含锆的玻璃相进入钠钙玻璃较多,进入高铝玻璃次之,锂铝玻璃最少。根据菲克定律,高铝玻璃和锂铝玻璃中Al2O3浓度比钠钙玻璃高,所以富铝的玻璃相不容易融入高铝玻璃和锂铝玻璃熔体中,富铝含锆的玻璃相阻止了侵蚀的进一步发生,这也与图4(a)所示的侵蚀速率相吻合。由此可见,不同的盖板玻璃对耐火材料的侵蚀速率与其氧化铝含量呈负相关,耐火材料抗侵蚀机理可以表述为:玻璃熔液中的碱金属离子向耐火材料中的玻璃相扩散导致玻璃相黏度降低,同时刚玉相溶解,斜锆石分散,耐火材料主体结构遭到破坏,形成界面层,界面层内的玻璃相可能是一种富铝含锆的玻璃相,由于高铝玻璃和锂铝玻璃铝含量较高,新的玻璃相聚集在试样周围进而阻止了侵蚀的进行。

3 结 论

(1)钠钙玻璃、高铝玻璃和锂铝玻璃熔体对耐火材料的侵蚀均在液面线处最严重,但侵蚀速率不同,液面线处侵蚀速率为钠钙玻璃>高铝玻璃>锂铝玻璃。钠钙玻璃侵蚀后的耐火材料液面线处表面较光滑呈圆弧状,而高铝玻璃和锂铝玻璃侵蚀后的耐火材料液面线处表面粗糙呈波浪状。加热温度越高,物相结构的稳定性遭到破坏,在侵蚀产物聚集和物相结构的破坏的共同作用下出现了高铝玻璃和锂铝玻璃侵蚀后液面线处呈现波浪状的形貌特征。

(2)熔铸耐火材料抗玻璃熔体侵蚀机理可以表述为:玻璃熔体中的碱金属离子向耐火材料中的玻璃相扩散导致玻璃相黏度降低,同时刚玉相溶解,斜锆石分散,耐火材料主体结构遭到破坏,形成界面层,界面层内的玻璃相可能上是一种富铝含锆的玻璃相,由于高铝玻璃和锂铝玻璃铝含量较高,新的玻璃相聚集在试样周围进而阻止了侵蚀的进行。

(3)熔铸耐火材料的抗侵蚀行为是一个复杂的过程,需要综合考虑玻璃熔体的化学成分、表面张力、高温密度等性能对耐火材料的影响,在充分了解所生产玻璃性能的基础上,调整耐火材料成分,使界面层玻璃相成分尽可能与玻璃熔液相近,将有利于提高熔铸耐火材料的抗侵蚀性能。