煤矸石骨料及其改性技术研究进展

2023-03-22冯春花黄益宏朱建平

冯春花,陈 钰,黄益宏,郭 晖,朱建平

(河南理工大学材料科学与工程学院,焦作 454003)

0 引 言

煤矸石是煤炭开采和洗煤过程产生的残渣物质,占原煤产量的15%~20%。目前,我国煤矸石堆存量高达70亿吨,每年仍以5~8亿吨的排放量逐渐递增[1]。我国煤矸石的利用途径以发电、建筑材料生产、井下充填、采空区回填等为主[2-3]。但上述途径不能充分消耗煤矸石,仍有大量的煤矸石露天堆放,占用大量土地资源的同时,会发生煤矸石山自燃、坍塌及重金属离子浸出污染环境等现象。

混凝土作为使用广泛的建筑材料,需要消耗大量的骨料,天然骨料的开采对环境造成严重破坏。研究人员[4-7]认为选用煤矸石直接破碎、筛分作为骨料用于混凝土,既可解决大量煤矸石堆积产生的环境问题,也可缓解建筑行业对天然砂石骨料的需求。但煤矸石骨料孔隙率大、针片状含量高等缺陷限制了其在混凝土行业中的应用,如何处理煤矸石并使其广泛用于混凝土中已成为行业工作者关注的重点问题之一。

本文对煤矸石骨料及其改性技术进行了综述,简述了煤矸石骨料的基本特性,总结了煤矸石作为骨料在混凝土中的应用进展,探究了煤矸石骨料对混凝土性能的影响,并对煤矸石骨料的改性处理技术进行了归纳分析,为实现煤矸石的高效利用提供有意义的借鉴。

1 煤矸石骨料的物化特性

1.1 物理特性

煤矸石是成煤过程中伴煤而生的岩石,含碳量为20%~30%。碳的存在是煤矸石骨料轻质、低强的主要原因。随着碳含量的增加,骨料的表观密度降低,吸水率和压碎指标增加。原状煤矸石(raw coal gangue,RCG)表观密度在2 020~2 610 kg/m3,吸水率为1.9%~8.4%,普遍高于天然骨料(natural aggregate,NA),孔隙率最高可达52%以上[8-10],结构较天然骨料更为疏松多孔,破碎后多呈针状、层状或片状,压碎指标为天然骨料的2~5倍[8]。在煤矸石堆积过程中,内部热量不断聚集,发生自燃,自燃后的煤矸石称为自燃煤矸石,自燃煤矸石(spontaneous coal gangue,SCG)孔隙和裂纹较多,吸水率增加,强度下降,压碎指标增至天然骨料的5~6倍[11]。

1.2 化学特性

煤矸石的主要矿物成分为石英和高岭石,化学成分主要为Al2O3和SiO2。根据氧化物含量将煤矸石分为黏土岩矸石(SiO2(40%~70%)、Al2O3(15%~30%))、砂岩矸石(w(SiO2)>70%)、铝质岩矸石(w(Al2O3)>40%)和钙质岩矸石(w(CaO)>30%)4类[12]。表1为各地常用煤矸石骨料的主要化学成分,SiO2的质量分数为39.08%~63.07%,Al2O3的质量分数为19.60%~36.34%,多属于黏土岩矸石。

表1 各地煤矸石化学成分Table 1 Chemical composition of gangue in different regions

2 煤矸石骨料对混凝土性能的影响

2.1 工作性能

煤矸石骨料的多孔结构导致其吸水率较大,从而降低了混凝土的工作性能。Gao等[20]发现混凝土的流动性随煤矸石粗骨料掺量的增加而降低,特别是当煤矸石掺量为100%时,混凝土的流动性降低了55%。同时,Li等[5]发现水灰比为0.3、0.4和0.5时,煤矸石粗骨料混凝土(煤矸石掺量为100%)的流动性较普通混凝土分别降低53%、25%和20%。

适当增加煤矸石混凝土的用水量可以确保施工过程所需要的流动性。周梅等[21]对自燃煤矸石粗骨料进行1 h的预浸泡处理,使骨料含水量达到其吸水率的80%,此时煤矸石混凝土的工作性能可接近普通混凝土,且强度等级满足设计要求。利用粉煤灰填充煤矸石骨料表面的微孔及其滚珠效应来减少混凝土混合物颗粒表面的内摩擦或使用高效减水剂,可提高混凝土工作性能。

2.2 力学性能

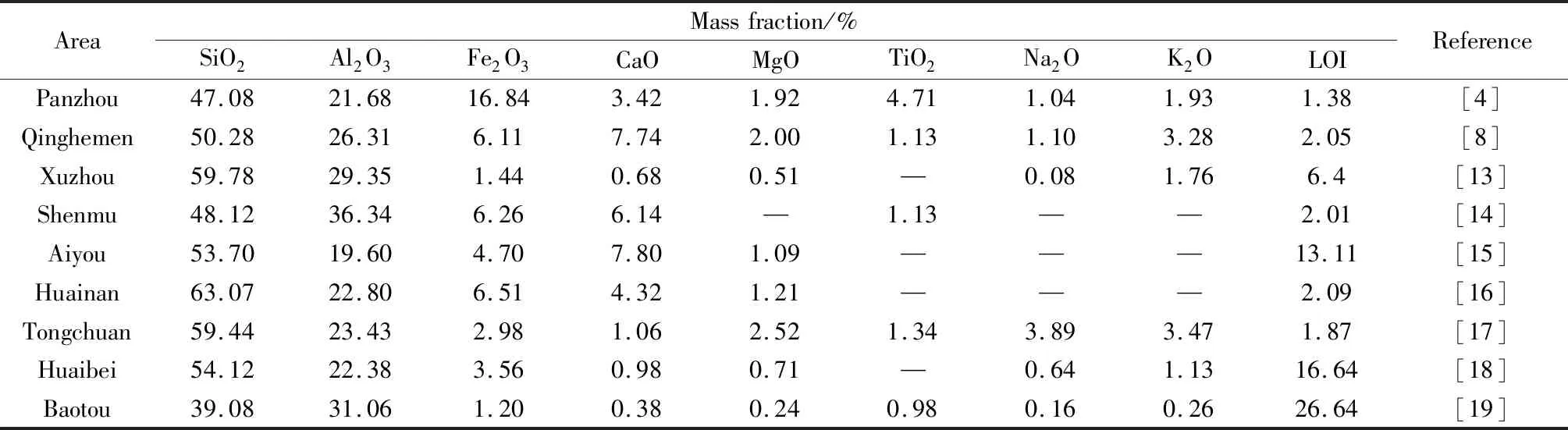

煤矸石骨料具有吸水率高、力学性能差的特点。通常认为,煤矸石细骨料掺量在一定范围(20%~50%)内对混凝土强度有提升作用[5-7],此时煤矸石细骨料的多孔吸水作用优化了砂浆的传力结构,而煤矸石粗骨料混凝土的强度随掺量的增加而降低[8,11,22]。图1展示了不同强度等级下煤矸石混凝土抗压强度及其失效模式[8,23],从图1(a)中可以看出,在不同等级的混凝土中均存在抗压强度随煤矸石粗骨料掺量增加而降低的现象,且在C50等级时更加明显。图1(b)、(c)为煤矸石粗骨料混凝土的两种受力破坏模式(其中浅色部分代表砂子,深色部分代表煤矸石粗骨料):在C25等级的混凝土中,RCG和SCG掺量变化不影响混凝土的破坏形式,裂缝沿界面过渡区等薄弱区域发展;当混凝土等级为C30时,RCG混凝土破坏模式不变,混凝土中薄弱区域仍为界面过渡区,但随SCG掺量的增加,特别是当掺量高于50%时,骨料无法承载剪切应力破坏导致自身发生断裂,此时SCG高吸水率及其表面的活性作用改善了粗骨料与水泥砂浆基体界面的黏结强度,混凝土力学性能薄弱区由界面过渡区处转为骨料本身的高孔隙、多裂纹处;C50中RGG和SCG掺入均显示为骨料本身受力断裂,可见随着混凝土强度等级的提高,煤矸石骨料的掺入削弱了混凝土的承载结构,降低了混凝土的抗变形能力,骨料本身无法有效阻止裂纹的扩展。煤矸石低强特性影响其在高等级混凝土中的使用。

图1 不同强度等级下煤矸石混凝土抗压强度及其失效模式Fig.1 Compressive strength and failure mode of coal gangue concrete under different strength classes

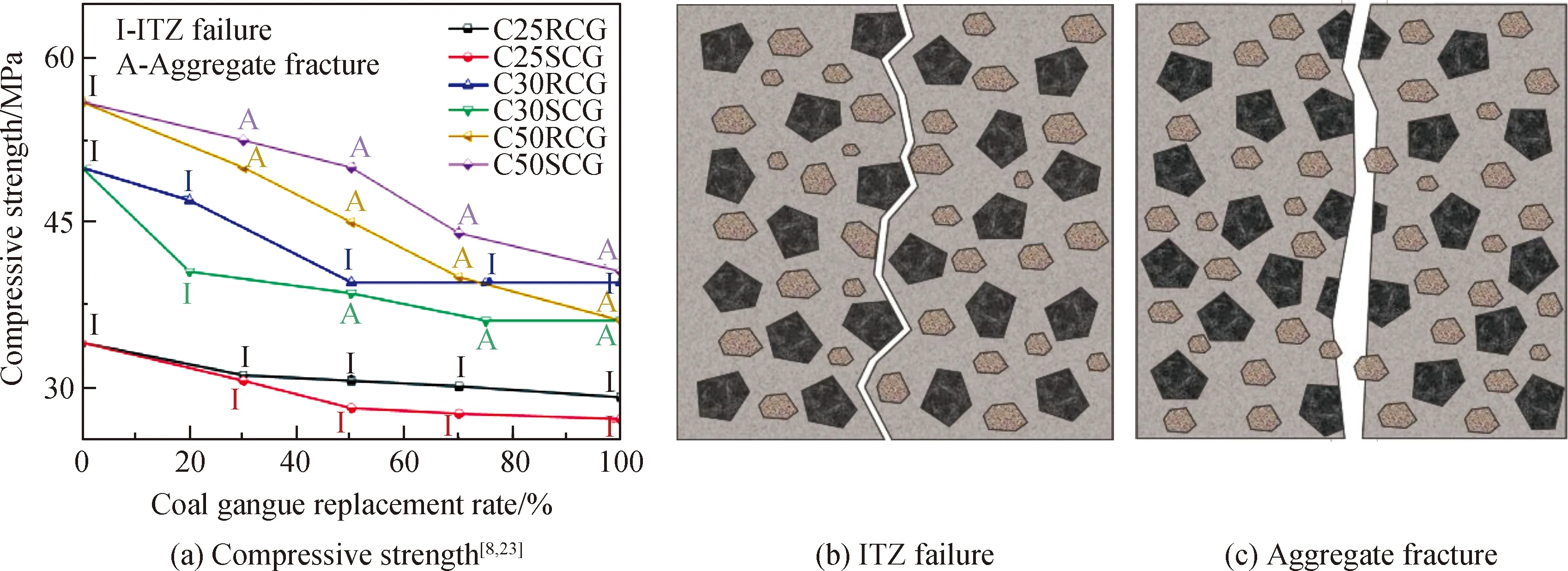

图2为C30煤矸石混凝土的抗压强度及其增长率,其中柱状图表示不同龄期下煤矸石混凝土的抗压强度,折线图为抗压强度的增长速率。当煤矸石粗骨料掺量为100%时,仍能满足C30混凝土的标准。煤矸石混凝土在3~7 d及7~28 d时,强度增长率较高,分别为33.6%和25.5%,主要是因为煤矸石骨料的高吸水性在成型阶段吸收大量的水,减少了混凝土早期水化产物的生成,在养护阶段骨料中的水缓慢释放,达到一定的内养护效果,但煤矸石混凝土后期强度(28~60 d及60~90 d)增长率明显下降,仅有8.7%和3.4%。此外,Yao等[24]也发现,随煤矸石骨料掺量增加,混凝土极限抗压强度增长幅度变慢。事实上,Zhang等[11]研究煤矸石骨料掺量对界面过渡区性质的影响时发现,煤矸石骨料与水泥浆体结合较差,从微观角度论证了煤矸石的掺入对混凝土强度提升有负面影响这一结论。

图2 C30 煤矸石混凝土抗压强度及其增长速率[24]Fig.2 Compressive strength of C30 coal gangue concrete and its growth rate[24]

煤矸石中碳含量和骨料级配对混凝土的强度均有较大的影响。刘瀚卿等[25]发现使用不同矿区的煤矸石,当碳含量由0.91%增加至2.09%时,煤矸石混凝土的抗折强度降低了32.6%,且随煤矸石掺量的增加,煤矸石中碳含量变化对抗折强度的负面作用更为显著。Zhang等[11]发现SCG粒径越小,混凝土强度越高,但粒径变化对混凝土强度影响程度相对较小,这一规律与天然骨料相似[26];选用合理骨料级配(富勒曲线n=0.62)时,煤矸石混凝土密度最高、孔隙率最低,混凝土28 d抗压强度也得到提升[27]。

选用长度为18 mm、掺量为0.1%的玄武岩纤维[28]或掺量为0.3%的玻璃纤维[29],可有效提高煤矸石混凝土的抗压强度和劈裂抗拉强度,且在一定范围内,纤维掺量的增加可延缓混凝土的开裂时间,减少混凝土开裂。当聚酯(PET)纤维掺量为0.1%时,煤矸石细骨料混凝土的立方体抗压强度、劈裂抗拉强度、轴向抗压强度和相对弹性模量分别提高了7.2%、7.9%、3.2%和19.2%[7]。掺入0.6 kg/m3的聚丙烯(PP)纤维在砂浆中通过裂缝桥接效应减少了裂缝扩展[30]。

2.3 耐久性

混凝土作为一种多孔材料,水分子可通过孔隙携带有害离子进入基体内部,加速混凝土结构的破坏。煤矸石自身存在的裂缝和孔隙在成型过程中被引入混凝土内部,提高了混凝土毛细吸水特性,混凝土的初始毛细吸水率增速变快[31],严重影响混凝土的耐久性。

煤矸石混凝土的抗渗性能总体随煤矸石骨料掺量的增加而降低,且随水胶比增加,上述趋势更加明显[32]。刘世等[33]通过幂函数形式的扩散系数预测煤矸石混凝土内部水分子的分布规律,研究发现煤矸石掺量为30%时,煤矸石混凝土毛细吸水性与天然骨料混凝土相当,全取代时毛细吸水深度增加23%,严重影响混凝土的抗渗性能。

李永靖等[34]的研究表明,煤矸石粗骨料的掺入对混凝土的抗冻性能有较为明显的负面作用,当煤矸石掺量增加时,冻融损伤值迅速增加;尽管全取代煤矸石骨料混凝土的抗冻性能仍能满足规范要求,但对于抗冻性要求高的混凝土结构,煤矸石的掺量不应超过40%。Qiu等[35]发现随煤矸石掺量的增加,混凝土抗压强度随着冻融循环次数的增加而降低,这是因为煤矸石骨料毛细孔隙中的水在冻融循环作用下结冰形成冻胀水。李霖皓等[36]认为当煤矸石掺量大于30%时,C30混凝土在冻融循环作用下的外观形貌发生显著变化,质量损失率增大,相对动弹性模量大幅降低。利用冻融环境下的毛细吸水性变化评价混凝土抗冻性[30],发现相同冻融环境下煤矸石混凝土的毛细吸水能力高于普通混凝土,且吸水量随煤矸石掺量增加而增大,冻融循环次数越多,毛细吸水性能越强。利用矿渣微粉后期火山灰活性,可达到优化混凝土孔隙,提高煤矸石混凝土抗冻性的目的[37]。

顾云等[38]对煤矸石混凝土的抗氯离子渗透性能进行了研究,结果表明,随煤矸石掺量的增加,抗氯离子渗透性呈先增大后减小的趋势,当煤矸石掺量为45%时,抗氯离子渗透性较好,原因可能是骨料本身多孔结构具有一定固结氯离子的能力,随掺量增加,多孔所带来的负面影响占据主导地位。当煤矸石掺量为80%时,抗氯离子渗透能力仍高于普通混凝土[39]。使用掺量为7%的硅灰时[15],煤矸石混凝土抗氯离子渗透能力可得到提升,且前期开裂现象也得到有效改善。

董作超[40]发现煤矸石骨料混凝土的碳化深度随水胶比、骨料掺量及碳化时间的增加而增大,且碳化深度与水胶比和骨料掺量呈线性关系,与碳化时间呈对数关系,即前期碳化速度较快,后期较为缓慢。同时,王洋等[41]利用正交试验发现水胶比对碳化性能影响比掺量更大。混凝土强度、水胶比、水泥用量均对自燃煤矸石混凝土的碳化性能产生影响,这主要是因为上述因素均可影响混凝土的密实度及孔隙率。养护龄期与碳化深度呈正相关,在3~14 d的龄期里,碳化深度增长率显著提升,随龄期增长,增长率逐渐减小,相对湿度与碳化深度呈负相关,温度与碳化深度呈正相关[42]。

2.4 界面过渡区

混凝土可视为由水泥浆体、骨料和界面过渡区(interfacial transition zone,ITZ)组成的三相复合材料。界面过渡区具有多裂缝和高孔隙率的特点,其内部缺陷的存在为有害离子的传输提供了通道,是混凝土结构和性能破坏的发源地[43]。

煤矸石骨料的掺入影响界面过渡区性能。Zhou等[8]发现随着原状煤矸石粗骨料掺量增加,界面过渡区逐渐变得更厚、更疏松,形状不规则且疏松多孔的颗粒数量增加,主要是因为附着在原状煤矸石骨料表面的煤等杂质对水泥基体间黏结性能产生负面影响。Zhang等[11]发现在28 d时,天然骨料混凝土界面过渡区处有纤维状水化硅酸钙(C-S-H)凝胶产生,此时骨料和水泥砂浆之间的黏结强度较高;在掺量为50%和100%自燃煤矸石骨料混凝土中仅观察到絮状、无定形C-S-H凝胶,甚至可以观察到未水化的粉煤灰,界面处水化程度较低。王晴等[44]的研究也证明了这一点,尽管自燃煤矸石骨料具有能与水泥水化产物反应的活性表面,一定程度上改善了界面的性能,但界面过渡区仍为薄弱区。上述现象使得煤矸石作为骨料时,与水泥砂浆结合的界面区域容易破裂,这与煤矸石骨料混凝土养护后期(28~90 d)强度增长缓慢的现象相对应[24]。

综上所述,煤矸石骨料的掺入会降低界面过渡区性能。在使用煤矸石做骨料用于混凝土时,除了通过适当减小骨料粒径降低界面过渡区孔隙率和未水化水泥含量[45],改善界面过渡区性能外,对骨料表面进行改性处理,提高骨料与水泥浆体间的黏结性能,也是合理提高煤矸石混凝土界面过渡区性能的途径之一。

3 煤矸石骨料改性技术

煤矸石混凝土性能相对较差,与煤矸石骨料自身缺陷密切相关。目前常用的煤矸石骨料改性技术包括表面包覆技术、水玻璃改性技术、热活化技术以及微生物矿化技术。

3.1 表面包覆技术

与天然骨料相比,煤矸石骨料具有疏松多孔的表面且矿物成分具有高度非均质性。表面包覆处理方式通常是采用水泥浆液对煤矸石骨料进行包覆处理,在煤矸石表面形成包覆外壳,既可以提高骨料表面的黏结力,又使煤矸石破碎面尖锐及层状解理面薄弱的问题得到改善;另一方面,水泥水化产生的C-S-H凝胶,也是煤矸石骨料强度提升的主要原因。

处理过程可同时掺入活性矿物粉末或纳米材料[46-47]。活性矿物粉末本身具有较大表面活性,可与水泥的水化产物氢氧化钙发生火山灰反应,生成水化硅酸钙,促进水泥水化反应,在提高煤矸石骨料强度及耐水性的同时,进一步改善骨料性能[48]。包覆外壳提高骨料强度的同时,水泥的加入使得界面过渡区处水泥总量增加,水胶比降低,骨料与水泥砂浆胶结能力提升,掺入的活性粉末可细化界面处微观结构,填补孔隙,降低骨料的吸水率。

高文志等[16]使用水胶比为0.5的水泥浆液对煤矸石进行包覆处理用于混凝土中,发现C15~C40混凝土较未处理的煤矸石粗骨料混凝土28 d抗压强度均得到提升,且混凝土后期力学性能保持持续增长,但当龄期大于90 d时,煤矸石混凝土的抗压强度增长缓慢,这与未处理的煤矸石骨料混凝土具有相同趋势。

3.2 水玻璃改性技术

煤矸石通常是由矿物颗粒堆积而成,颗粒间黏结强度低。针对这一现象,可以选用水玻璃浸泡处理煤矸石骨料。

水玻璃对煤矸石骨料改性处理过程分为两部分:(1)水玻璃在二氧化碳作用下硬化生成硅酸凝胶,同时水玻璃水解反应生成一部分硅胶颗粒;(2)煤矸石中的金属阳离子也会与硅酸根离子作用,生成硅酸钙、硅酸镁等成分,生成物在煤矸石的吸附作用下,填充骨料的孔隙,煤矸石的密实度增加[49],强度提高。水玻璃的模数、浓度及浸泡时间等均会影响煤矸石的强化效果。

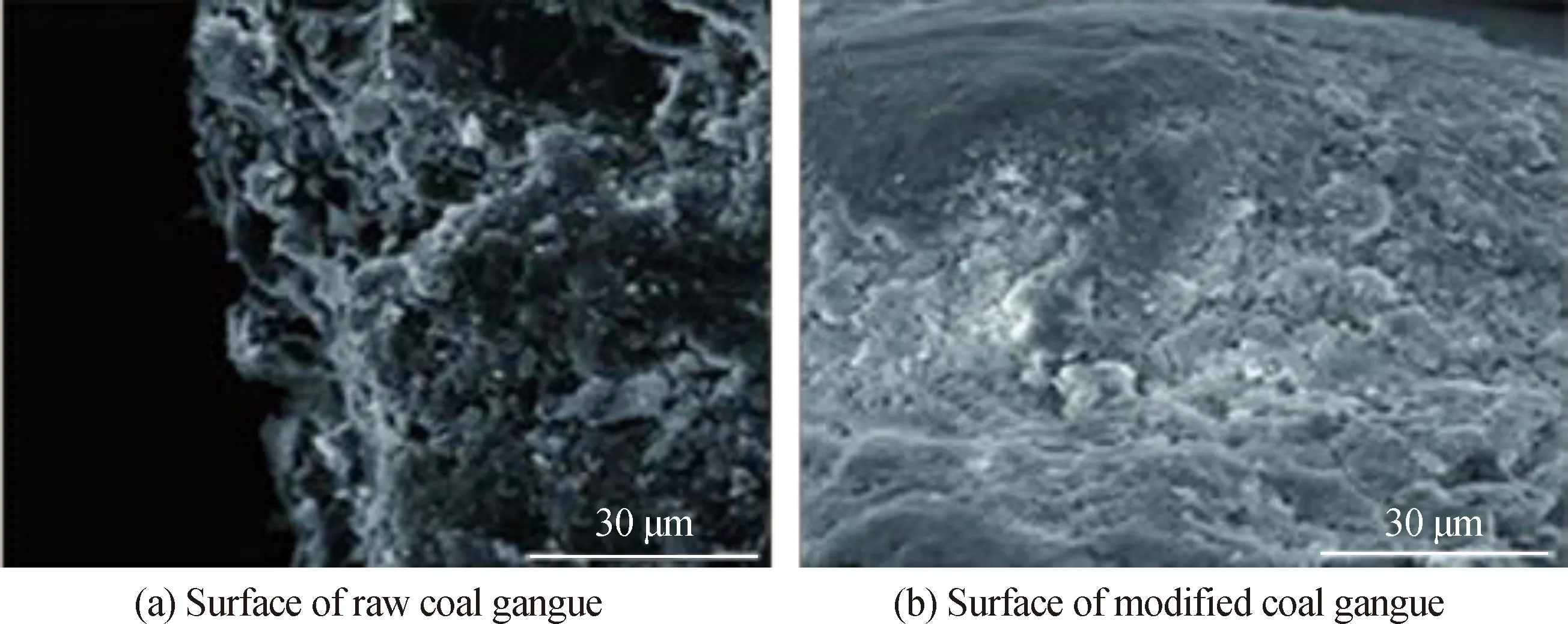

利用多种化学试剂复合作用进行浸泡,一定条件下能够得到更优异的强化效果。温久然等[17]在实验中发现,选用质量分数为4%的氯化钙,浸泡1 h后,再用质量分数为6%的水玻璃浸泡1 h,煤矸石细骨料的强度提升了52.43%,骨料的耐水性也得到提升,图3显示了化学浸渍处理对煤矸石微观结构的改善效果。相对于图3(a),图3(b)中有更多的微小颗粒填充煤矸石表面,这是因为氯化钙本身可与水玻璃作用生成水化硅酸钙凝胶填充于煤矸石孔隙,阻止水分子进入骨料内部,提高耐水性。反应式如式(1)所示。

图3 改性前后煤矸石微观形貌对比[17]Fig.3 Comparison of microscopic morphology of raw coal gangue and modified coal gangue[17]

(1)

3.3 热活化技术

热活化处理是指高硅铝含量的煤矸石(主要矿物成分为高岭石和石英)经高温煅烧后,煤矸石内部的碳质及有机物被有效去除,高岭石转化为活性偏高岭石[50],骨料中产生大量非晶态SiO2和Al2O3。混凝土养护过程中,骨料表面的非晶态物质与水泥水化过程的Ca(OH)2在界面过渡区处发生火山灰反应[4,46],达到改善水泥基材料的孔结构、优化界面过渡区性能的目的[51]。研究[18]发现,煤矸石骨料在煅烧过程中,有机成分和碳质在475 ℃左右被烧去,500 ℃时,高岭石开始转化为偏高岭石,600 ℃以上温度煅烧后煤矸石中的O—H和Al—OH振动峰消失,Si、Al结构转变,煤矸石产生活性。700 ℃左右时高岭石完全转化,当煅烧温度升至950 ℃时,煤矸石骨料中的偏高岭石进一步转化为莫来石。

热活化处理过程,温度的影响至关重要。Zhang等[52]、Cao等[19]认为煤矸石在700~800 ℃煅烧后具有相对较高的活性。Zhu等[53]对4.75~9.5 mm粒径的煤矸石骨料进行750 ℃煅烧后,骨料压碎值降低了6.0%,成型后混凝土7 d和28 d抗压强度比原状煤矸石混凝土分别高出44.5%和20.7%;煅烧后的煤矸石混凝土界面过渡区处显微硬度较煅烧前提高34.3%,有效提升了界面性能。此外,Yang等[54]实验发现煅烧10 min与120 min后的煤矸石骨料与水泥基材料间界面差异不大,对于热活化处理煤矸石骨料来说,保证骨料表面进行活化即可。

3.4 微生物矿化技术

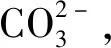

一般认为钙源类型、溶解无机碳浓度、pH值、成核中心位置可用性等因素均可决定矿化沉积的效果[59]。其中成核中心位置的可用性则在更大程度上影响着MICP技术对煤矸石骨料的改性效果[60]。研究发现,氯化钙为钙源时,能得到更多沉积产物,pH值为9.5时,更适合矿化沉积过程的发生。此外,煤矸石中含有的Cd、Cr、Cu、Ni和Pb等重金属与MICP过程中生成的碳酸盐离子结合,以碳酸盐的形式生成沉淀[61-62]。其中脲解型菌群通过尿素水解过程是完成重金属固定的重要途径[63](图4为尿素水解生成碳酸钙过程[64]),方解石晶型的碳酸钙沉淀被认为吸附重金属能力较强。这是因为在MICP过程中,离子半径接近Ca2+的重金属离子,如Cu2+、Pb2+和Cd2+,可以通过替换晶格中的Ca2+与方解石晶体结合[64]。

图4 尿素水解生成碳酸钙过程[64]Fig.4 Urea hydrolysis resulting calcium carbonate formation[64]

De Muynck等[65]发现MICP可使砂浆试件的吸水率(降低65%~90%)、碳化率(降低25%~30%)和氯离子迁移率(降低10%~40%)均降低,同时抗冻性得到提高。Zhang等[66]选用2.5~4.75 mm的煤矸石细骨料进行直接浸泡,发现当温度为20 ℃、细菌浓度为108CFU/mL、沉淀足够数量的CaCO3颗粒(质量为煤矸石骨料的2.5%)时,骨料的吸水率降低了2.7%,砂浆吸水率降低了16.5%,抗压强度也略有提升(提升了2.2%)。同时,煤矸石中Cd、Cr、Cu、Ni和Pb的固定化效率达到85.71%、71.57%、49.29%、48.04%和40.05%,实现了煤矸石骨料的安全应用。

3.5 骨料改性技术存在的问题

3.5.1 表面包覆技术

表面包覆处理技术对于骨料自身强度及其与水泥浆体界面过渡区性能均有较为明显的改善,但当表面包覆材料强度高于骨料强度时,骨料受力破碎仍在骨料内部发生,且骨料本身与包覆材料易形成新的界面过渡区,界面性质难以测定。在使用表面包覆处理煤矸石骨料时,考虑水胶比、浆液种类、包裹厚度及包裹方式对处理效果的影响尤为重要。

3.5.2 水玻璃改性技术

水玻璃在对骨料进行强化处理时,早期强化效果较好,但随着时间的增加,增强效果常表现为不增反降的趋势[67];高模数的水玻璃溶液对煤矸石骨料的浸泡时间要求更为严格,浸泡时间过短性能提升不够明显,过长会导致碱-硅反应,降低水泥石中分子间作用力,导致后期强度降低[41]。在使用化学浸渍处理时,应系统探究浓度、模数、浸泡时间以及辅助使用的化学试剂对煤矸石骨料的改性处理效果。

3.5.3 热活化技术

热活化处理技术能耗较高,且热活化处理时,煤矸石骨料中的碳被烧除,内部产生孔隙,骨料表面产生微裂纹,吸水率升高。尽管骨料与水化产物Ca(OH)2反应能够生成更多胶凝物质,缓解一部分负面效应,但矿物相的改变对煤矸石骨料微结构的影响尚不明确,骨料自身孔隙率及微裂纹的产生对混凝土耐久性的影响也需进一步探究。

3.5.4 微生物矿化技术

MICP改性技术作为一种新兴的煤矸石骨料改性方法具有环境友好、低能耗、可持续发展等优势,在对煤矸石骨料强化的同时可将煤矸石骨料中重金属成分固定于骨料内部,阻止重金属的析出,避免在使用煤矸石过程中造成重金属的污染,提高骨料使用的安全性能。但MICP处理时间较长,且前期培养中细菌种类、培养基成分、溶液酸碱度等影响因素对矿化效果均有较大的影响,同时对于微生物强化改性煤矸石骨料这一过程,成核中心位置的不确定性也会大幅降低矿化改性效果。选用不同的处理手段如直接浸泡、循环浸泡以及改变浸泡位置等方式改变成核中心位置可增强细菌矿化效果并使其对裂缝的改性具有针对性和高效性,使得反应发生在骨料表面的薄弱处及内部的微裂纹等位置,这对提升MICP处理效果有着重大意义。

4 结语与展望

随着国家对固废综合利用的重视,利用煤矸石制备骨料这一利用途径受到建筑行业的广泛关注。煤矸石骨料力学性能差的特性限制其在高等级混凝土中的使用,同时骨料的多孔结构对混凝土构件的耐久性也有负面影响。针对煤矸石骨料缺陷进行改性处理使其大规模应用于混凝土中具有较大的研究意义。鉴于骨料改性技术中存在的问题,笔者提出以下解决方案:

针对表面包覆处理技术中骨料与水泥浆体黏结性能差的问题,可考虑使用偶联剂对骨料进行适当的表面处理;水玻璃因其自身易溶于水的特性,在使用时可联用其他化学试剂如氯化钙等共同对煤矸石进行改性,直接生成不溶于水的产物附着在骨料表面,改善骨料的性能;热活化处理中,控制煅烧时间,确保骨料表面进行活化,可降低反应能耗;对骨料进行MICP处理时,可通过预浸泡菌液达到固定细菌反应位置的目的。

考虑到未来建筑行业的发展及实际工程中对混凝土的需求,对煤矸石骨料混凝土的研究提出以下展望:

(1)不同地区、种类的煤矸石骨料性能波动较大,骨料差异对混凝土性能影响不够明确,在生产使用过程中,必须对其表观密度、吸水率和压碎值等指标进行严格控制,对煤矸石骨料的使用标准研究仍需进一步的深化。

(2)未来需要更多实验数据构建煤矸石混凝土的本构模型。同时通过数值模拟,结合有限元或有限容积概念,将此类数据与计算机模拟技术联系起来,对评估和预测煤矸石混凝土各项性能变化具有重要的现实意义。

(3)单一的改性处理方式并不能做到全方位改善骨料缺陷,部分改性方式并未解决骨料本身含碳量高及解理面薄弱的问题,后续研究中应考虑多种改性手段复合使用,取长补短,以期获得最佳强化效果。