激光闪光法测量固体材料热扩散率的研究进展

2023-03-21张嘉芮张圣梓刘晓萌汪洪军

张嘉芮,张圣梓,刘晓萌,汪洪军,张 舸

(1. 北京科技大学 土木与资源工程学院,北京 100083;2. 中国计量科学研究院,北京 100029)

1 引 言

热扩散率,又叫导温系数,是表征材料热物理性质的重要参数,反映了物体加热或冷却时内部温度趋于均匀一致的能力,作为物质的基础热物性参数,在生产、科研及日常生活中均有着广泛的应用[1]。1961年,Parker 等[2]首次提出了闪光法测量材料的热扩散率、比热和热导率,最初开发是为了消除试样和相关热源之间的接触热阻问题,并通过在足够短的时间内进行测量,从而最大限度地减少热损失。由于该方法具有所用试样小、测试周期短、温度范围宽等一系列优点[3],且可以在空气、惰性气体或真空环境下进行测量[4],至今,激光闪光法已是目前最常用、技术最成熟的非稳态测量方法之一[5],是热物性参数测量研究的主要方法[6],且已有成熟的商业产品,如德国Netzsch公司的激光导热仪LFA系列、美国TA公司的闪光导热仪DLF系列等。

闪光法被建立以来,常用于不透光高导热薄膜热扩散率的测量。近年来,该方法已实现了金属、合金、金属氧化物以及非金属等材料热扩散率的测量。随着技术的不断进步,激光闪光法也逐渐用于测量建筑材料、多晶材料、半透明材料、中等厚度材料、各向异性材料等材料的热扩散率,并且测量温度范围不仅局限于常温,也可在高温或低温下测量,这些新的尝试为激光闪光法的广泛应用奠定了基础。

自闪光法测量热扩散率被提出以来,各国专家学者一直致力于优化和改进工作,在选择加热源、采集温升信号、修正误差、分析不确定度等方面取得了很多研究成果,并努力通过各种方法来解决实际应用过程中出现的问题,如:在样品表面附着很薄的玻璃碳板,以解决不同样品对激光能量吸收效率不同的问题;将样品表面进行喷涂层等特殊处理,以增强半透明样品对激光的吸收;将样品夹在2个铁片之间,以避免辐射穿透。这些研究方法使得激光闪光法测量材料热扩散率的技术逐渐成熟,在测量领域发挥重要作用。

本文介绍了激光闪光法的原理,再从可测材料种类、关键技术问题、优化和改进3个方面简要综述近些年来国内外关于激光闪光法的研究进展,重点介绍了加热源和温升信号探测元件的升级改进、影响实验结果的误差种类及其修正方法、测量结果不确定度的分析,总结其研究价值及研究重点、难点,最后最后讨论了激光闪光法存在的挑战和前景。

2 激光闪光法的原理

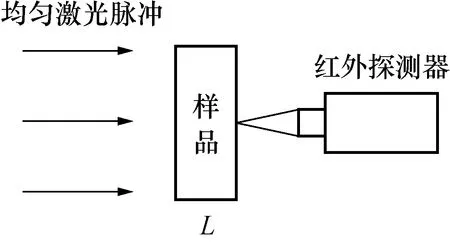

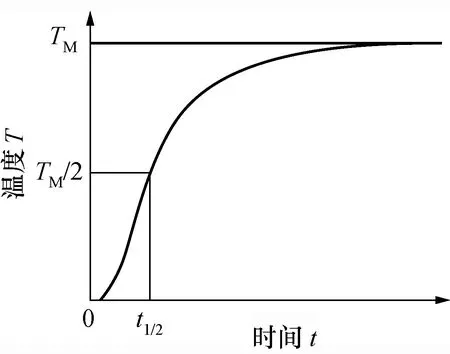

激光闪光法的实验原理如图1所示,用激光器向厚度为L的圆形薄试样正面垂直辐射一个能量为Q的均匀激光脉冲,一维热流条件下测量并记录试样背面的温度响应T(L,t),见图2,图中TM为样品温升后达到的最大温度。

图1 激光闪光法测量热扩散率原理图Fig.1 The laser flash method for measuring thermal diffusivity schematic drawing

图2 温度响应曲线Fig.2 Temperature response curve

根据非稳态导热过程的数学模型,即可求出试样的热扩散率。热扩散率与样品背面温升百分数的关系为

(1)

式中:L为样品厚度;Kx为温升百分数为x时对应的系数;tx为温升达到x时所需的时间。

当x=0.5时,热扩散率计算公式为

(2)

式中t1/2为样品背面温度达到最大值的1/2时所需的时间。

Parker提出的模型应满足下列边界条件[2]:①试样受热后为纵向导热的一维热流;②试样均匀,热物性不随温度而变化;③脉冲加热的持续时间远小于试样达到热平衡的时间;④脉冲能量均匀加到试样正面并被吸收;⑤试样热损失小到可忽略不计。

3 激光闪光法研究进展

激光闪光法的应用研究主要体现在3个方面:一是材料种类,随着越来越多新材料的出现,要拓宽可测材料的范围;二是准确性,研究的重点问题之一是通过改进方法或升级设备,使测量结果的准确性得到提高;三是条件差异,尽量缩小实验条件与理想条件之间的差异,对测量结果进行合理有效的修正使之更接近理论值。

3.1 可测材料种类

3.1.1 金属

测量最多的金属材料有铜、铁、不锈钢等。2000年Araki N等[7]导出多阶延迟测量系统输出的一般表达式,用不锈钢箔试验后结果较好;次年,Kato H等[8]提出了激光点加热技术,并用奥氏体不锈钢和纯铜对该方法进行测试,实验结果的不确定度小于5%;2002年唐大伟等[9]提出消除有限脉冲时间效应和有限吸收厚度效应所带来误差的方法,从而更好地将片状试样推广至薄膜试样。2003年Nishi T等[10]将测量范围推广到熔融金属,在接近1 900 K的高温下测量了熔融铁、钴、镍的热扩散率;2005年Hay B等[11]采用“部分时间矩法”计算了20~800 ℃范围内纯铁的热扩散率,测量结果不确定度为3%~5%;同年,Shimizu Y等[12]采用调制CO2激光器在室温~500 ℃测量了铜薄膜的热扩散率;Vozar L等[13]和邱萍等[14]分别在 20~900 ℃和室温~1 000 ℃测量了标准材料奥氏体不锈钢的热扩散率,测量结果的扩展不确定度均小于5%;2005~2011年日本、法国、中国、英国4家国家计量院[15]参与首次国际比对,采用特定的外推程序确定标准材料纯铁的固有热扩散率;2019年杨新圆等[16]研制了基于激光闪光法的立式热扩散率测量装置,实现了室温~1 600 ℃的测量,对于不锈钢的测量结果与参考数据的偏差小于1%。

3.1.2 非金属(以石墨为例)

石墨常作为非金属材料的代表用于实验测量。2001年Kato H等[8]将激光点加热技术应用于室温下各向异性材料高取向热解石墨热扩散率的测量;Lee S等[5]和金玲等[17]在25 ℃下测量了石墨横向和法向的热扩散率。

在计量测试领域,日本国家计量院一直致力于激光闪光法测量固体材料热扩散率的研究,以便为室温以上的固体材料建立热扩散率标准。Akoshima M等提出均匀脉冲加热技术、快速红外测温技术和新的数据分析方法,在室温~1 200 K对各向同性石墨(IG-100)进行测量,最终将其确定为基准材料[18],并对测量结果进行不确定度评定[19];日本、法国、中国、英国4家国家计量院[15,20]采用特定的外推程序确定标准材料IG-100的固有热扩散率。

3.1.3 特殊样品

(1) 陶瓷

为了解决透光造成的实验误差,早在1984年,Takahashi Y[21]在陶瓷样品的前表面附着1个“吸收盘”(薄的玻璃碳板),测定了陶瓷的热扩散率;该方法的不足在于吸收盘和粘合剂的比热以及吸收盘与样品的接触热阻均会影响测量结果。2000年孟麦等[3]对陶瓷材料采用试样双面喷金处理,结合弹簧顶压热电偶的方式,成功测定了其热扩散率、比热和导热系数;喷金解决了陶瓷的透光问题和不导电性,弹簧顶压热电偶可以更好地接收信号,但由于激光瞬间能量较高,因此不能连续多次照射喷金表面,否则可能导致喷金层脱落。

(2) 玻璃

1998年Mehling H等[22]在测量显微镜载玻片和高级熔融石英片的热扩散率时将样品表面喷石墨;2004年Gaal P S 等[23]在1 000 ℃的高温下测定了耐热硬质玻璃和微晶玻璃的热扩散率,结果与稳态测量值接近;同年,Kabayabaya T等[24]提出了热四端网络法,同时考虑导热和辐射热损失,测量了高温下玻璃的热扩散率;2013年Göbel A等[25]将硼硅酸盐玻璃的表面喷石墨涂层,实现了77~330 K的低温环境测量。

(3) 其他材料

为了避免涂层易脱落和被烧蚀,2006年Wei等[26]将热导率极低的硅酸钙保温材料样品夹在2个铁片之间,用迭代法得出热扩散率,解决了辐射穿透的问题;次年,Hemberger F等[27]采用改进的激光闪光法测量了非均匀样品多晶氮化铝的局部热扩散率,不确定度在5%之内;2009年陈新贵等[28]通过溅射较薄的铝涂层来吸收能量,用数学方法解出了半透明聚酰亚胺薄膜在-73~290 ℃的热扩散率。激光闪光法已可以用于液体热扩散率的测量,把液体材料放入容器或夹在薄固体板之间,将整体作为3层结构处理,便可以应用测量层状复合材料的理论[29]。Kwon S等[30]和Katz M D等[31]分别测量了液态甲苯和乙醇的热扩散率。

3.2 关键技术问题

3.2.1 加热源的选择

闪光法的加热源主要是激光和闪光灯等[32],根据加热源的不同,闪光法主要分为:氙灯闪光加热法和激光闪光加热法。

(1) 氙灯闪光加热法

Parker等[2]提出第一种闪光法——氙灯闪光法,此后,该方法得到了广泛应用;2004年Gaal PS等[23]利用氙灯闪光法把参考材料微晶玻璃的测温范围扩展到了1 000 ℃。

(2) 激光闪光加热法

利用激光器发出的脉冲能量作为加热光源改进传统的闪光法,便形成激光闪光法。第一个激光器是由围绕红宝石棒的螺旋闪光灯组成,1984年Takahashi Y[21]在测量金属和陶瓷的热扩散率时使用的就是红宝石激光器;2011年Baba T等[33]开发了超快激光闪光法,加热源为锁模钛蓝宝石激光器;2015年Fuente R等[34]测量玻璃涂层磁性微丝的热导率和热扩散率时将蓝宝石激光器作为加热源。

然而闪光灯不仅寿命短,产生广泛的光会导致大部分能量作为增益介质中的热浪费,因此很多研究者将钕玻璃(Nd-glass)激光器或Nd:YAG激光器作为加热源。

3.2.2 温升信号的采集

热电偶具有热惰性小、响应速度快、测温范围广等优点。Parker首次提出用闪光法测量热扩散率时使用的是铬-铝热电偶[2],之后也有研究者使用热电偶探测温升,并在不同的实验条件下选择合适的热电偶,如:谭俊杰等[35]采用镍铬-镍硅热电偶、Kato H等[8]采用镍铬-康铜热电偶、Gaal P S等[23]采用K型热电偶、刘建庆[36]采用K型、S型热电偶。

热电偶属于接触式测量,会对样品造成损坏,且存在信号小、易受干扰的问题[37];非接触式的红外探测响应时间短、灵敏度较高,性能优于传统的热电偶测量,应用更加广泛。奚同庚等[38]和中、日、法、英4家国家计量院[15]均选用硫化铅(PbS)红外探测器采集温升信号;然而PbS红外探测器在低温区探测不到温升信号,在高温区极不稳定,且探测系统仅能测量样品平均温升,会影响测量结果的准确性。更为常用的是光伏型的锑化铟(InSb)探测器和光导型的碲镉汞(MCT)探测器。InSb探测器和MCT探测器分别适用于高温区和较低温区。Hay B等[39]和王将[40]结合使用InSb探测器和MCT探测器,以满足实验所要求的温度范围。

一些研究者根据不同的实验条件,采用多种感温元件组合测量,如杨洪利等[41]在室温~1 000 ℃用镍铬-镍铝热电偶,300~1 800 ℃用硫化铅热敏电阻,1 000~2 500 ℃用硅光电池。Martinsons C D等[42]在波长大于1.8 mm时用InSb探测器,波长较短时用硅探测器。

红外探测器适用于室温以上,在低温下灵敏度会迅速下降,因此Göbel A等[25]在77~330 K的低温环境下使用Pt100电阻温度计作为室温以下的替代温度探针;此外,王晓娜等[43]和厉阳等[44]使用的是红外热像仪,Bocchini G F[45]使用的是环境温度高温计。

3.2.3 误差修正

闪光法测量热扩散率的实验结果有诸多影响因素,包括漏热、激光脉宽、探测器响应、材料热膨胀、激光能量大小和均匀性以及给样品表面喷涂层等[36]。为了减小或消除这些因素的影响,使测量值趋于真实值,一些学者们致力于改进物理模型以及修正误差等方面的工作。

(1) 激光有限脉冲时间效应修正

激光有限脉冲时间效应是指激光脉冲时间与样品达到热平衡所需时间相比不可忽略。然而激光加热脉冲总有一定的持续时间,实验中往往无法满足Parker模型中的理想假设,特别是对于高热扩散率或厚度较薄的样品,半数时间较小,因此需要对激光脉冲的持续加热时间进行修正。Liu等[46]推导出了简单的修正公式。

(2) 探测器响应时间修正

探测器的响应时间、样品背面温升信号到达探测器的时间以及探测器灵敏度不够等因素,均会使半数时间增大,导致热扩散率值降低。若采用热电偶作为感温元件,特别是当热电偶响应时间较长或试样的热扩散率较大时,必须考虑热电偶响应时间的影响;若采用红外探测器作为探测元件,芯片响应时间(μs量级)远小于半数时间(ms量级),响应时间的影响几乎可以忽略,无需修正。谭俊杰等[35]导出了考虑热电偶响应时间的试样背面温升表达式和修正关系曲线,并得到了较好的修正结果。

(3) 漏热修正

闪光法可以消除接触热阻问题,缩短测量时间,最大限度地减少热损失。然而实际测量过程中热损失是不可避免的,尤其是在高温实验条件下以及测量较厚样品或低导热样品时,热损失的影响不容忽视,需要对实验数据进行漏热修正。目前常用的漏热修正方法有Cowan修正、Clark和Taylor修正。在Parker首次考虑试样表面热损失之后,Cowan[47]根据冷却部分的曲线,增加了热损失修正系数,适用于较高温度,而Clark和Taylor[48]根据加热部分的曲线,考虑试样背面的辐射热交换,适用于低温段。薛健[49]用相对温升方法对整体的温度曲线进行修正,比传统方法精度更高。Akoshima M等[18]引入曲线拟合方法,将温度历史曲线整个区域由实际边界条件下的理论解拟合,以减少热损失误差。孙建平等[50]通过实验对参数估计法、Cowan修正和ASTM修正3种方法进行比较,发现其各自的优缺点及适用温度范围,为选择合适的漏热修正方法提供了依据。

3.2.4 不确定度分析

激光闪光法的不确定度来源主要有5大类:测量手段、方法、材料、介质(环境)和人力(使用者)[11],具体分为:样品厚度、脉冲宽度、红外辐射测温响应时间、温升曲线观测时间、不均匀热效应、热损失效应、样品温度漂移、数据分析、外推分析等[19]。为了降低不确定度,Araki N等[7]导出了多阶延迟测量系统输出的一般表达式,实验结果表明实测温度响应与三阶延迟系统模型计算的温度响应的结果吻合较好;2002年Vozár L等[51]讨论了设置实验参数、热脉冲周期和施加热脉冲的次数对实验结果的影响;次年,Martinsons C D等[42]指出估计参数不确定性的3个因素——热辐射数据中的噪声、光束轮廓测量误差和激光强度时间相关性测量误差,并使用线性最小二乘法理论进行参数估计;2005年Hay B等[11]对热扩散率测量的不确定度进行评估并得出结论:具有最大权重的不确定性分量是与时间矩的评估和识别函数的确定相关的分量;同年,Akoshima M等[18]提出均匀脉冲加热技术、快速红外测温技术和新的数据分析方法,以降低不确定度;2019年王华[52]开发了一套全新的控制分析软件,并分析了热电偶响应、辐射热损失、不均匀加热和有限时间脉冲效应等因素对测量结果的影响,同时提供了修正的方法。

3.3 优化和改进

自闪光法被提出以来,研究者们一直致力于理论或技术方面的优化和改进工作。1993年张立等[53]研发了全新的激光导热装置,室温下的测量结果与推荐值只存在微小误差;次年,刘雄飞等[54]阐述了同时测定导热系数、比热和热扩散率3个热物性参数的理论模型,并对某些金属标准样品进行实测,结果与推荐值相当吻合;1998年杨洪利等[41]采用银糊粘贴的手法减小热电偶的接触热阻;2000年孟麦等[3]用弹簧顶压热电偶的方式对金属材料与无法焊接的非金属材料样品温度信号进行测量;2001年Kato H等[8]提出激光点加热技术,并用该方法测量各向异性材料(高取向热解石墨)的热扩散率;2003年Nishi T等[10]开发了样品池系统,在接近1 900 K的高温下测量了熔融铁、钴、镍的热扩散率;次年,Thomas等[24]改进了在高温下测量半透明材料(玻璃)热扩散率的方法,同时考虑导热和辐射热损失,用热四端网络法建立了一维瞬态传热的理论模型;2005年Akoshim M等[18]使用改进激光束对试样进行均匀脉冲加热以减少不均匀加热误差,开发了具有绝对温度刻度的快速红外辐射温度计以减少非线性温度检测误差,引入了新的数据分析算法——曲线拟合方法,以减少热损失误差;同年,Shimizu Y等[12]提出了一种新方法,通过结合快速红外辐射温度计、MCT探测器和射频调制高达2 MHz的CO2激光器,测量了铜薄膜的热扩散率,该测量系统适用于沉积在玻璃基板上的任何样品热扩散率的测定;次年,刘玉英等[55]建立了一维瞬态导热-辐射耦合换热数学模型,采用离散坐标法求解激光脉冲在半透明材料内的温度响应;2008年孙建平等[50]研发了全新的测量设备,最高测试温度可达到1 200 ℃;2011年刘建庆等[56]设计了一套提高光斑均匀性的光学装置,进而提高热扩散率测量的准确度;同年,Baba T等[33]开发了用皮秒脉冲或纳秒脉冲加热的超快激光闪光法;次年,蔡岸[57]研制了薄膜材料热物性测试新装置并进行实验测量,取得了较好的结果;2016年,王晓娜等[43]采用红外热成像技术采集温度场数据,并将微分方程转化为代数方程,实现对薄片材料热扩散率的快速无损测量;次年,厉阳等[44]在文献[43]的基础上提出基于三维非稳态导热模型的热扩散率测量方法,适用于更厚的材料;2019年杨新圆等研制了基于激光闪光法的立式热扩散率测量装置,实现室温~1 600 ℃环境下的热扩散率测量[16],并解决了高温实验条件下传统方法因信号识别不稳定导致测量结果不准确的难题[58];2021年周逸等[32]提出基于连续激光加热的方法,该方法属于准稳态法,准确性较高且考虑激光非均匀光束和热损失等影响,进一步提升了激光闪光法在极端条件下的测量能力。

4 激光闪光法现有挑战与建议

随着测试技术逐渐成熟,激光闪光法发展迅速,但仍有局限性,在测量特殊材料、提高测量精度、准确修正误差等方面还有进一步改善空间。目前,激光闪光法需要重点解决的问题有:

(1) 对于热导率和热扩散率较高的材料,尤其是薄膜材料,由于其形状和导热机理的特殊性,对技术要求更高。激光闪光法应用于薄膜时,存在加热及测试装置能力限制,对于厚试样可忽略的效应将变得重要,如激光有限脉冲时间效应和有限吸收厚度效应、测量系统的滞后效应以及给样品表面喷涂层带来的影响;且目前由于技术限制,针对测量薄膜平面方向热扩散率的研究较多,而对于厚度方向的研究较少。

(2) 对于热导率和热扩散率极低的材料,热量传递时间较长导致热损失过大,另一关键问题是激光的初始能量不足,样品背面温升信号较小,无法准确测量。由于测量装置体积较大以及现场环境产生较大影响等因素,目前我国关于建筑材料(如建筑墙体、中空玻璃等)热物性的现场瞬态测量较少;此外,中空玻璃材质本身的不均匀性也对测量和分析计算提出了更高的要求。若能解决以上问题,激光闪光法便可很好地用于建筑领域,实现瞬态原位测量,并能适用于更多材料种类。

(3) 理论技术方面,用闪光法来测量同心圆柱套筒间的接触热阻已有报道,但目前激光闪光法测量接触热阻的局限性较大,公式推导较复杂;如何改进理论技术使之简单地用于测量接触热阻可作为未来的一个重要研究方向。

(4) 计量方面,目前国内缺乏完善的热扩散率及导热系数的量值溯源和传递体系,且市面上现有的激光闪光法分析仪器无法进行性能评价和量值溯源,量值可靠性缺乏保障,也会影响实际测量研究现状,现有仪器测量结果的准确性和可靠性有待进一步验证和评定。因此,如何做好基标准研制将会是我国计量学者研究的热点问题。

5 结 论

本文针对激光闪光法在测量固体材料热扩散率方面的研究进展进行综述,详细描述了激光闪光法在应用过程中的关键技术问题,尤其是误差修正方面,并对优化和改进措施进行概括和评价,最后对激光闪光法的现有挑战进行探讨并给出了建议。随着测试技术的改进和实验装置的优化,未来有望让激光闪光法进一步发展并在更多领域得到广泛应用。