桩基顶预埋墩柱钢筋骨架在圆桩接方柱精准控制中的应用实践

2023-03-21何冰山朱先均邱井东

何冰山,朱先均,邱井东

(中国五冶集团有限公司,四川 成都 610000)

0 引言

在桥梁施工控制上,细节处理直接关系到结构的整体性,对桥梁施工质量起到至关重要的作用。单桩接柱结构本身整体性较群桩弱,在桩接柱连接点的控制上无疑是整个下部结构的施工控制重点和难点[1]。

1 项目概况

德阳市高新区蒋家河桥起点桩号 K1+103.500,终点桩号 K1+220.500,全桥长 117.0 m。上部结构采用 35+40+35(m)等截面预应力混凝土连续梁桥,下部结构采用圆桩接方柱桥墩。桥梁位于强透水砂卵石地层,桩基设计均为摩擦桩,桩基长度 25 m,直径 2.2 m;墩柱截面为正方形,边长 1.6 m,高 4~5 m(不含与桩基重复2 m)。

2 施工工艺

2.1 方案选择

墩柱钢筋截面尺寸为方形,桩基钢筋笼截面尺寸为圆形,钢筋骨架设置 2 m 埋入桩基中。若采取单独先施工桩基,再通过焊接连接施工墩柱,能保障墩柱钢筋定位准确性,但桩基长度无法满足成桩检测,且会影响桩基承载能力。

为了不影响成桩试验检测,便于施工和易性,本项目选择提前制作 2.5 m 长墩柱钢筋预埋骨架。桩基钢筋笼下放一定深度后在顶端通过焊接连接预埋钢筋骨架,再下放并调整角度固定后浇筑桩基混凝土。

2.2 工艺流程

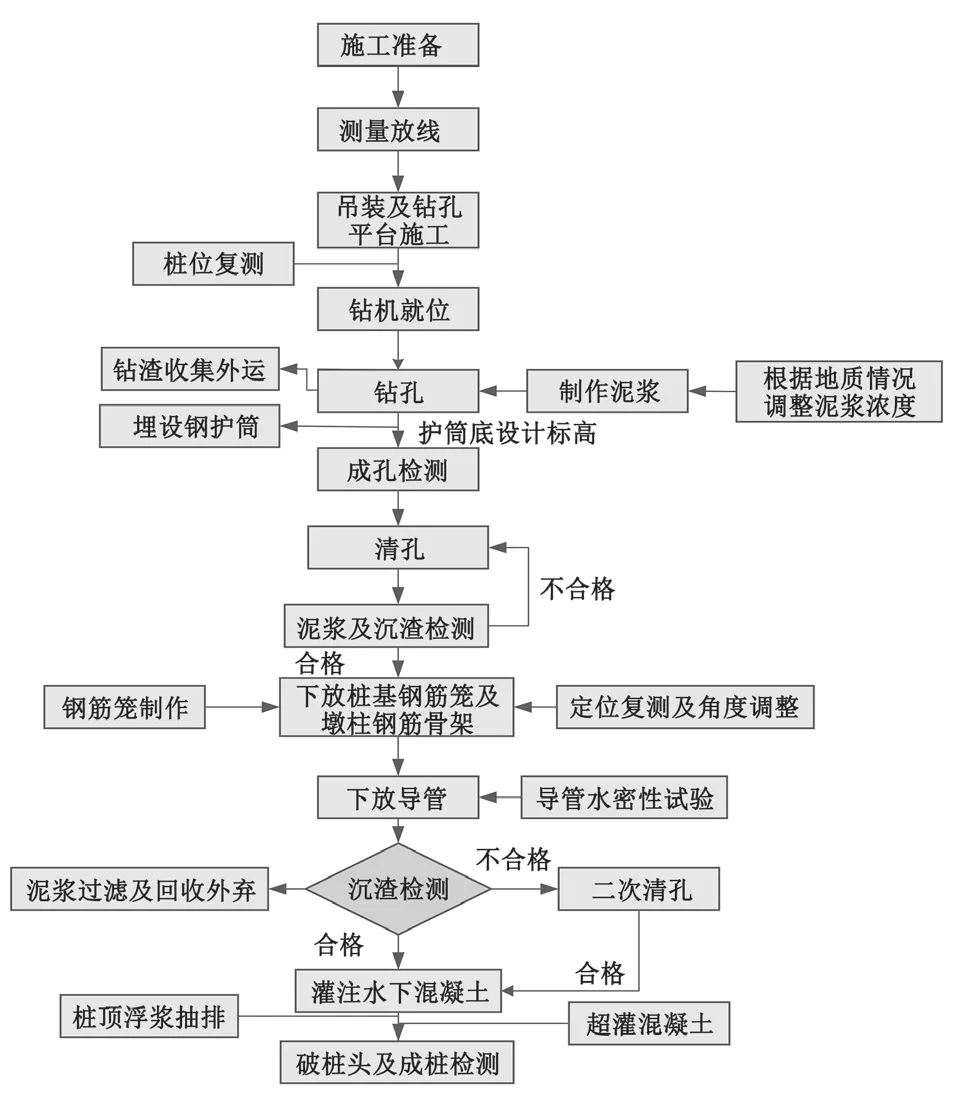

圆桩接方柱工艺流程为:施工准备→测量放样→吊装及钻孔平台施工→桩位复测→旋挖成孔→清孔→下放钢筋笼(钢筋骨架焊接)→定位复测角度调整→下放导管→浇筑水下混凝土→桩顶浮浆抽排→超灌混凝土→养护→破除桩头→检桩(见图 1)。

图1 圆桩接方柱施工工艺流程图

2.3 施工方法

2.3.1 施工准备

1)开工前施工管理人员应详细阅读研究施工现场地勘报告资料、水文地质资料和施工设计图纸,了解相关技术参数。

2)根据实际场地情况,整平场地,搭设吊装及钻孔作业平台。

3)随时监测河道水位变化,根据水位变化调整施工方法,加长护筒长度或对桩基周围采用黏土围堰阻止河水及地下水位灌入孔内造成塌孔。

4)主要施工机械及其配套设备的技术性能资料,所需材料的检验和配合比试验已做好准备。

5)测量人员对钻孔桩位进行详细测量,标出其中心位置,并在桩基外 1 m 位置设置十字护桩,便于钻孔实时检查桩孔中心位置。

6)钻机司机等操作人员已进行了安全教育及安全技术交底。

2.3.2 钻孔

1)泥浆准备。泥浆的配合比和配置方法宜通过现场试验确定,其性能应与钻孔方法和地层情况相适应。钻孔过程中应随时检验泥浆比重和含砂率,并填写泥浆试验记录表。注意地质变化,根据地质情况的变化随时调整泥浆的性能指标,保证泥浆的各项指标符合规范要求。

2)钻孔作业。钻进施工时,由专人负责及时填写《钻孔记录表》,交接班时应有交接记录;根据钻进速度的变化和土层取样认真做好地质情况记录,绘制钻孔桩地质剖面图;钻孔桩地质剖面图与设计地勘报告不符时及时报请监理现场确认。

3)护筒埋设。钢护筒采用 20 mm 钢板一次性卷成焊接,护筒长度 3 m,中部加焊厚 10 mm、高 20 cm 加强圈,以提高护筒的整体刚度,保证在使用中不变形;护筒钢板接头焊接密实、饱满,不得漏浆。护筒顶面宜高出施工水位或地下水位 2 m,并高出钻孔平台 30 cm;在下沉钢护筒的施工过程中,振动锤必须平稳,尽可能避免因偏心造成护筒产生偏斜。同时采用水平尺严格控制好各节护筒连接的垂直度,不得超过施工规范要求的 1/200,力求钢护筒垂直入土。

4)检孔与清孔。当钻孔深度达到设计要求时,对孔深、孔径、孔位和孔形等进行检查,确认满足设计要求后,方可进行孔底清理和浇筑混凝土的准备工作。清孔可采用抽渣法,严禁采用加深钻孔深度的方法代替清孔。抽渣时,应及时向孔内注入新鲜泥浆保持孔内水位以防止塌孔。

2.3.3 钢筋笼及墩柱钢筋骨架制作

钢筋笼主筋采用滚轧直螺纹连接;主筋接头相互间隔错开,控制接头长度区段≥35d(d为主筋直径)且≥1 m,每个断面接头数量≤50 %;钢筋骨架的保护层厚度可用焊接钢筋或同强度等级混凝土旋转垫块,设置密度按竖向每隔 2 m 设一道,每一道沿圆周布置 4~6 个。

声测管采用钢管绑扎于加强箍筋上,成正方形布置;上下端均用钢板焊牢密封,避免漏水(浆)。声测管上端伸出桩基顶面 100 cm 以上,下至桩底,每节长8~12 m,节间用套管焊接。

墩柱钢筋骨架截面尺寸与墩柱钢筋截面尺寸保持一致,长度为 2.5 m,主筋钢筋提前加工螺纹丝头并采用胶带缠绕防护。

由于墩柱钢筋需要提前预埋至桩基内,采用常规破桩头方式难以实现,对此需采用 PVC 套管+防水胶布封堵固定对所有主筋(墩柱主筋和桩基主筋)进行隔离,使桩头混凝土和主筋不发生握裹,PVC 管内径比钢筋外径至少大 2 mm;PVC 套管下端直接埋在上定位板位置。

2.3.4 连接段箍筋安装

钢筋笼主筋连接完毕后,用圆钢制作成环状焊接在钢筋连接区段笼外侧,恢复该段外侧的箍筋,箍筋恢复完毕后继续下放钢筋笼。钢筋笼完全下放到位后用事先制作好的吊钩拉筋将完整钢筋笼悬挂固定在护筒上。

2.3.5 墩柱钢筋骨架预埋安装

钢筋笼下放至桩底 1 m 位置时,固定钢筋笼,吊装墩柱钢筋骨架至设计位置;为确保墩柱钢筋笼定位准确,吊装不变形,采用两块定位板进行固定,如图 2 所示;墩柱预埋钢筋骨架吊装到位后,固定板焊接在桩基钢筋笼上,两块定位板上下间距 1.5 m 固定。墩柱钢筋预埋头采用套筒连接,相邻两钢筋错位≥35d(d为主筋直径)且≥1 m,1 根冒出桩顶 50 cm,另 1 根冒出桩顶 150 cm 且≥35d,相互错开。

图2 墩柱钢筋骨架定位板加工安装图(单位:mm)

2.3.6 桩顶浮浆抽排

混凝土灌注至桩基设计顶标高时,对桩基顶 1 m 范围内的混凝土浮浆进行抽排,以保证桩接柱范围(桩基顶部)内混凝土的强度和密实度[2]。

2.3.7 桩顶混凝土超灌

混凝土浮浆抽排后,重新灌注混凝土,灌注过程中用振动棒对这部分混凝土进行充分振捣,并超灌混凝土至桩基顶标高 50 cm 以上。

2.3.8 破桩头及成桩检测

破除桩头时在定位板(桩顶设计高程)位置画出环形切割线,在环切线标记处用小型切割机进行环切,在环切线位置采用气动凿岩机垂直桩身方向钻孔打眼(纵横向各打一对孔,共 4 个),钻孔深度只需达到桩径的1/5 即可,使用铁锤来回反复敲击钢钎所在的断桩孔处,使桩头混凝土环形断桩孔处断开,桩头与桩身完全分离后利用起吊设备吊出上部桩头。桩头破除后,即可通知试验室对桩基进行完整性检测。

圆桩接方柱的主要控制点位焊接工艺控制和角度定位精准控制两个方面。焊接前先通过试焊确定焊接参数,钢筋笼吊装焊接时采取临时横向钢筋定位,避免焊接施工时不平稳造成焊接质量差。下放定位采用四角点法复核,通过反复调整,确定中心点和四边位置与边缘放样线等距。

3 与传统方式对比

3.1 传统桩接柱方式

传统方式即先施工桩基,桩基检测合格后通过放坡开挖(h≥2 m),截断桩基顶部 2 m 范围混凝土,焊接连接墩柱钢筋,支设模板再浇筑混凝土。

3.2 两种方式优缺点对比

具体优缺点分析如表 1 所示。

表1 桩接柱传统方式和预埋墩柱钢筋骨架方式对比

采用两种方式各有优缺点,根据本项目特点,通过表 1 可以看出,采用预埋墩柱钢筋骨架方式对施工综合影响较小,利于施工安全,便于节约工期和降低工程成本。

4 结语

本文在桩接柱施工选择上,通过选择预埋墩柱钢筋骨架和传统施工方法的对比,使用预埋墩柱钢筋骨架方法便利了施工流程,减少了工作内容,规避了基坑开挖支护的安全风险,节约了工期,降低了施工成本。说明了该方法的可行性和可推广性,对同类型桥梁桩接柱施工起到一定的指导意义。Q