面向航天回收装备的大变形柔性传感器研究与应用(一)——曲率传感器

2023-03-20刘浩刘国栋李爽贾贺房冠辉冯瑞苏业旺

刘浩 刘国栋,2 李爽,2 贾贺 房冠辉 冯瑞 苏业旺,2,*

面向航天回收装备的大变形柔性传感器研究与应用(一)——曲率传感器

刘浩1刘国栋1,2李爽1,2贾贺3,4房冠辉3,4冯瑞3,4苏业旺1,2,*

(1中国科学院力学研究所,北京 100190) (2中国科学院大学工程科学学院,北京 100049) (3北京空间机电研究所,北京 100094) (4中国航天科技集团有限公司航天进入、减速与着陆技术实验室,北京 100094)

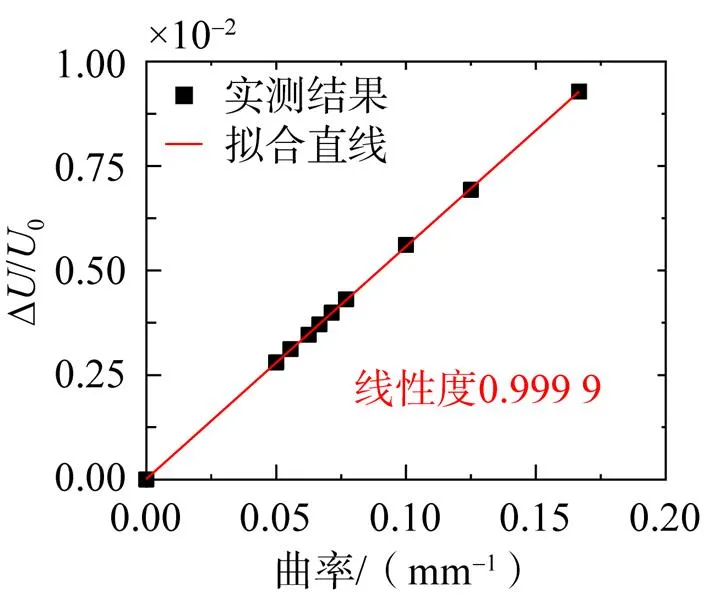

以降落伞和着陆缓冲气囊等为代表的部分航空航天装备具有柔性和大变形的特征,工作过程中可能在短时间内形状变化剧烈且不完全规则,这些装备能否正常运行决定着整个任务的成败,因此对其服役状态下应变、曲率、气动外形等参数进行实时监测至关重要。文章面向具有柔性和大变形特征的航天着陆装备,研究大变形柔性曲率传感器(简称曲率传感器)的设计和性能,该曲率传感器量程达到了0.17mm–1并在测量过程中保持了优异的线性度(拟合优度>0.999)。文章还进一步探索了传感器在航天着陆系统上的集成方案与示范应用,通过对缓冲着陆气囊不同特征点的曲率进行监测,有效地对其整体轮廓进行表征,准确记录装备的充气、漏气和冲击变形状态信息,对航空航天装备的结构设计优化与实时控制具有重要意义。

柔性 大变形 曲率 传感器 航空航天

0 引言

航空航天技术的发展对国家军事和国家经济有着重要的战略意义和实际意义。航空航天装备中一些关键部件具有柔性和大变形的特征,比如,用于航天器回收的降落伞、缓冲气囊、充气式再入减速技术设备、临近空间浮空器、航天空间站充气舱等[1-4]。这里“柔性”是指关键部件的结构刚度低,“大变形”是指关键部件服役过程中会发生较大的拉伸应变(比如,大于5%)、明显的弯曲变形(比如,弯曲半径小于10cm)或明显幅度的其他模式变形。对这类航空航天装备在服役状态下的应变、曲率、气动外形、温度、压力、表面流速等关键参数进行实时监测,所需要的传感器也必须具有柔性和大变形的特征,才可以在不影响装备原有性能的前提下准确监测到目标参数,这类传感器统称大变形柔性传感器。

由于传统的传感器(如应变片、压力传感器等)不能与柔性纤维和织物的变形相适应[5-6],柔性航天装备结构局部应力/应变很难得到精细化的测量与考核,很难避免局部结构设计强度不足或整体强度裕度过大等问题[7-8]。比如,在缓冲气囊、浮空气球等密闭柔性充气结构的研制过程中,由于无法对局部结构的变形曲率以及热合搭接部位的应力等关键参数进行的测量,一般均采用过载传感器、拉力计等刚性传感器来间接评估结构的性能[9-11]。由于缺乏新型柔性传感器对航空航天柔性产品的局部结构曲率等重要参数进行精确测量,无法获得以气囊为代表的柔性航天装备关键量化参数,这为高性能柔性产品的研制带来了较大的挑战。

目前的曲率测量主要分两类:一类是非接触式的测量方法,例如使用激光测距、激光干涉、图像分析和声学定位等技术进行测量[12-15]。这类方法需利用外部设备,如摄像机、扫描仪、激光设备和声波定位仪等仪器对被测物的曲率和三维形状进行测量,实现过程比较复杂,使用方式有一定的局限性,难以实现随体监测。另一类为接触式的测量方法,该类测量方法目前研究最多的为光纤曲率传感器[16-19],此类传感器利用光波的传播特性将被测物形态参数转化为光学特性(包括光的强度、相位和波长等)的变化。例如,YANG利用飞秒激光技术在光纤中写入光栅实现定向弯曲传感能力[16];OU基于SMS结构提出新型干涉结构,研究了可识别正负方向的一维曲率传感器[17];WANG利用模间干涉和弹性光学效应,提出一种结构稳定、灵敏度较高的曲率传感器[18];SEARLE提出了一种基于光强度调制的新型光学曲率传感器,用于柔性机械臂的弯曲监测[19];文献[20]提出了一种用于汽车座椅占用感应的聚合物光纤曲率传感器[20];HARVIL在光纤表面加工出长条形、锯齿形等形状的敏感区,从而提高了曲率传感器的灵敏 度[21],等等。这些曲率传感器大都结构比较复杂,数据处理设备精度要求高,灵敏度较低且曲率测量范围比较窄,应用场景有限,很难实现航空航天装备服役状态下的随体监测。

本文面向具有柔性和大变形特征的航空航天装备,研究大变形柔性曲率传感器(简称曲率传感器)的结构设计、性能指标、集成方案与示范应用,通过对航空航天装备曲率的监测,有效地获得装备的变形状态信息,对航空航天装备的结构设计优化与实时控制具有重要意义。

1 薄膜贴片式曲率传感器研究

本团队从力学结构出发,设计制备了一种薄膜贴片式曲率传感器[22]。该传感器包括柔性三明治叠层结构和两层薄聚酰亚胺(Polyimide)封装层(见图1),其中柔性三明治叠层结构包括:1)顶层和底层为重叠的敏感栅(康铜箔),其两端分别由焊锡焊连的外接导线(细铜丝)引出;2)中间层为厚的酚醛树脂基底。在此,康铜被用作传感材料,因其具有优良的性能,电阻率较高(0.48μΩ·m),较小的栅丝面积即可获得较大阻值;电阻温度系数较低(~10–6℃–1),有利于减少环境温度的影响;具有良好的疲劳寿命和较高的延展性等。封装层用于保护敏感栅。

图1 薄膜式贴片传感器的结构[22]

图2 薄膜式贴片传感器的原理[22]

图3 薄膜式贴片传感器的性能[22]

2 面向航天着陆缓冲气囊的曲率传感器设计

充气展开薄膜结构作为航天器主要的轻量化设计方式,能够有效地降低航天器整体结构质量,同时也可实现服役状态下快速展开成型和组装。柔性充气缓冲气囊由高强度纤维织物构成,具有质量轻、折叠体积小、结构简单、成本低廉和可靠性高等特点,该装备利用气体的可压缩性实现对冲击载荷的缓冲,消耗冲击动能,被广泛地应用于航天器和无人机回收等方面。实际使用过程中,着陆缓冲气囊及充气式再入减速技术设备承受较大的气压载荷和冲击载荷,在结构强度、气动外形和稳定性等方面都有着极高的要求,对航天回收缓冲气囊及充气式再入减速技术设备的应变、曲率、表面压力等参数进行监测,可以准确获得空中减速和着陆冲击过程中装备的强度和气动外形等参数。

图4 面向航天着陆装备的曲率传感器设计与测量系统

Fig.4 Design and measurement system of the curvature sensor for space landing equipment

研究团队还对该传感器的各项性能进行了实验测试。

(1)线性度和量程。选取多种规格的标准曲率圆柱,曲率半径分别为6mm、8mm、10mm、13mm、14mm、15mm、16mm、18mm和20mm,进行测试。该传感器输出电压信号和待测曲率具有良好的线性关系,线性度超过0.999;该曲率传感器对于0~0.17mm–1曲率范围的多种被测状态做出了可回复的响应,故量程达到了0.17mm–1(曲率半径为6mm),完全满足着陆缓冲气囊变形测量范围。试验结果如图5所示,图中Δ为输出电压变化值。

(2)分辨率。实验选取曲率半径相差1mm的圆管,曲率半径分别为18mm、19mm和20mm,将制备的曲率传感器分别贴附进行测量,如图6所示,每个阶跃的信号波峰对应一种曲率状态。可以看出:随着曲率的增大,传感器输出电压相对变化率的波峰也随之增加;对于三种曲率状态,传感器均做出了明显的响应,且差异性明显。从上述结果可以看出该传感器对于曲率接近的多种被测状态做出了差异性的响应,相邻状态的曲率差均不大于0.003 0mm–1,分辨率达到了0.003 0mm–1,小于量程的2% (0.003 4mm–1)。

(3)弯拉解耦性能。实验通过调整传感器弯曲和贴附的顺序进行了对比验证实验。

1)先弯曲后贴附工况。曲率传感器先被人为弯曲到合适程度,然后再贴附到指定曲率圆柱的编织材料表面上,之后读取信号进行测量。

2)先贴附后弯曲工况。曲率传感器先铺平放置在编织材料表面,然后借助卡夫特胶水与编织材料贴附,再和编织材料一起贴附到指定曲率圆柱上,之后读取信号进行测量。可以看出,随着曲率半径的增加,曲率传感器的输出信号逐渐减小,并且两种工况下的实验测量值均与预测值较为接近,符合预期(图7)。

图5 贴附于不同曲率半径的圆柱上传感器输出电压相对变化关系及拟合直线

图6 在阶跃曲率下该传感器的输出电压相对变化

(4)温度补偿的性能。曲率测量计算过程中,两层敏感栅电阻变化需要做差值,该曲率传感器结构及测量电路可利用此原理消除环境温度变化对输出信号的影响,实现温度自补偿性能。

综上,本节从梁的基本理论出发,研究了曲率传感器的结构设计、材料选取和性能测试,详细论述了曲率传感器的高线性度、高分辨率、弯拉解耦性能和温度自补偿性能,其优异性能为有效获得装备的外形信息提供了良好的保证,为航天着陆缓冲气囊的变形测量提供了解决方案。此外,传感器的尺寸和灵敏度可根据需求进行定制,从而满足不同回收装备的测量要求,对航空航天装备的结构设计优化与实时控制具有重要意义。

图8 柔性缓冲气囊变形监测实验传感器集成方案

3 曲率传感器在着陆缓冲气囊上的应用

为了获取缓冲气囊使用过程中的变形特性并验证传感器变形监测效果,开展了集成有曲率传感器的缓冲气囊变形监测实验,实验包括充气、漏气和冲击三部分。传感器变形监测系统集成方案如图8所示。其中,1号传感器位于气囊充气口位置,能够对充气口位置的局部变形情况进行测量;2号传感器与1号传感器处于同一轴线,能够测试气囊充气、漏气以及静态加载等具体工况下,轴向不同位置点的变形规律;3号传感器与2号传感器处于同一环向,能够对气囊环形不同位置点的变形规律进行测量。3个传感器的测量结果相互对比,可以表征气囊使用过程中的一些变形规律。实验中用到的设备主要包括实验充气泵、RIGOL DP831A稳压电源、Keysight 34972A多通道数据采集器以及电阻等。

气囊充气、漏气和冲击实验过程及结果如图9所示。

图9 柔性缓冲气囊外形监测实验数据

充气实验的具体过程,见图9(a),初始状态时气囊处于干瘪状态,一段时间后,打开空压机阀门,通过软管给气囊充气,大约1min后,气囊完全充满。通过回放实验视频和对比传感器输出结果,可以看出:初始状态下,气囊整体轮廓未发生改变,相应的,曲率传感器信号维持稳定状态。当气囊开始充气时,气囊外形发生明显改变,曲率传感器信号也出现相应的波动。1号传感器位于靠近进气口位置,因此波动幅度最剧烈,3号传感器位于远离进气口位置,因此波动最平稳,该规律与传感器实际贴附位置相吻合。当气囊完全充满后,曲率传感器的输出信号达到稳定状态,其中,不同位置点的曲率具有明显的变化,1号曲率传感器的变化量为0.02%,2号曲率传感器的变化量为0.01%,3号曲率传感器的变化量为0.03%,这是因为充气开始时各传感器的初始状态不同,3号传感器初始较为平整,因此变化量最大。2号传感器初始较为弯曲,因此变化量最小。

漏气实验主要研究气囊在外力作用下出现破损时不同特征点曲率的变化规律,进而验证传感器监测气囊漏气点的可行性。具体的实验过程如图9(b)所示,气囊在初始状态时处于饱满状态,一段时间后拔除软管,气囊内部气体逐渐排出,压力逐渐下降,气囊整体轮廓发生改变,后续通过曲率传感器对特征点的曲率变化进行表征。可以看出,对于漏气的三个阶段,各部位的传感器都做出了明显的响应:漏气前,气囊曲率几乎保持不变,传感器信号稳定;漏气过程中,气囊外形发生明显变化,传感器也做出了明显的响应;漏气后,气囊静置外形无变化,传感器信号也保持稳定。漏气过程中,不同部位的传感器表现不同的响应规律:1号传感器较靠近漏气口,且充气口曲率变化最剧烈,因此1号传感器的信号响应最剧烈,达到稳定所需的时间最长;2号和3号传感器稍远离漏气口,因此曲率变化和信号响应也更平缓一些。

气囊冲击实验主要研究气囊在外载荷作用下目标特征点曲率的变化规律,进而验证传感器监测冲击发生部位的可行性。首先,为了保证实验结果尽量真实可靠,实验中选取3号传感器作为目标特征点,避免了充气口等特殊位置对传感器测试精度的影响;另一方面保证冲击点与传感器处于同一轴线上,冲击位置的选择如图9(c)所示;其次,实验中采用标准重锤,分别放置于气囊不同冲击点,通过多通道电表对曲率传感器进行测试,进而对特征点的曲率进行表征。可以看出,对于重锤每次冲击过程,曲率传感器均做出了明显的响应,并且移去冲击载荷后,传感器的信号能够回到初始状态,保持相对的稳定,相关的实验结果验证了曲率传感器监测气囊受外界冲击的适用性。实验结果还表明,对于不同位置的冲击,传感器做出了不同的响应,当冲击点逐渐靠近传感器所在位置时,传感器响应越来越明显。后期可以通过相应的算法,对冲击载荷的位置以及幅度进行解算。

4 结束语

部分航空航天装备具有柔性和大变形的特征,如降落伞、缓冲气囊、充气式再入减速装备、临近空间浮空器、空间站充气舱等,装备能否正常运行甚至决定着整个任务的成败,对其服役状态下应变、曲率、气动外形等参数进行实时监测至关重要,所需传感器也必须具有柔性和大变形的特征。本文面向具有柔性和大变形特征的航空航天装备,研究曲率传感器的结构设计、性能指标、集成方案与示范应用,特别针对航天着陆缓冲气囊的外形监测需求,设计并制备了适用于其外形监测的曲率传感器,并将其应用在气囊充放气过程的实时监测中,实现了缓冲气囊充气、漏气和冲击过程中的变形监测,对气囊结构设计优化与外形数据获取具有重要意义。

[1] YAO M, JIN Y, ZHAO M, et al. Research and Application of Heavy-equipment Parachute Rope Tension Sensor[J]. Journal of Sensors, 2018(4): 1-10.

[2] ERIK S. Bigelow Aerospace: Colonizing Space One Module at a Time[M]. Switzerland: Springer International Publishing, 2015.

[3] AGNES G, ROGERS J. Piezoelectric Excitation of Inflatable Space Structures for Modal Testing[J]. Proceedings of SPIE The International Society for Optical Engineering, 2000, 3985: 806-816.

[4] HEINRICH H, SAARI D. Parachute Canopy Stress Measurements at Steady State and During Inflation[J]. Journal of Aircraft, 1978, 15(8): 534-539.

[5] HAN S, PENG H, SUN Q, et al. An Overview of the Development of Flexible Sensors[J]. Advanced Materials, 2017, 29(33): 1700375.

[6] DAUM J, COMIS A. Inflight Parachute Measurement Challenge[C]// IEEE International Conference on Wireless for Space and Extreme Environments (WiSEE), October 16-18, 2019, Ottawa, ON, Canada. IEEE, 2019.

[7] ROMERO L. CPAS Parachute Testing, Model Development & Verification[C]// International Planetary Probe Workshop 10, June 15-16, 2013, San Jose, CA, USA.

[8] COMIS A, MACHIN R. CPAS Main Parachute Cluster Asymmetry: A Second Look[C]// AIAA AVIATION Forum and Exposition, June 21, 2019, Dallas, TX, USA. AIAA, 2019.

[9] DUNN C, PRAKASH R. A Terminal Descent Sensor Trade Study Overview for the Orion Landing and Recovery System[C]// Aerospace Conference, March 1-8, Big Sky, MT, USA. IEEE, 2008.

[10] TUTT B, SANDY C, CORLISS J. Status of the Development of an Airbag Landing System for the Orion Crew Module[C]//20th AIAA Aerodynamic Decelerator Systems Technology Conference and Seminar, May 4-7, Seattle, Washington, USA. AIAA, 2009.

[11] LEE T, MCKINNEY J, FARKAS M. Airbag Landing Impact Test/Analysis for the Crew Exploration Vehicle[C]// 49th AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics, and Materials Conference, April 7-10, 2008, Schaumburg, IL, USA. AIAA, 2008.

[12] GONG Y, ZHAO T, RAO Y, et al. All Fiber Curvature Sensor Based on Multimode Interference[J]. IEEE Photonics Technology Letters, 2011, 23(11): 679-681.

[13] STUPAR D, BAJIC J, MANOJLOVIC L, et al. Wearable Low Cost System for Human Joint Movements Monitoring Based on Fiber Optic Curvature Sensor[J]. IEEE Sensors Journal, 2012, 12(12): 3424-3431.

[14] YAN X, HUANG W, KWON S, et al. A Sensor for the Direct Measurement of Curvature Based on Flexoelectricity[J]. Smart Material Structures, 2013, 22(8): 085016.

[15] LIU Z, MA Y, OUYANG H, et al. Transcatheter Self‐powered Ultrasensitive Endocardial Pressure Sensor[J]. Advanced Functional Materials, 2019, 29(3): 1807560.

[16] YANG K, HE J, LIAO C, et al. Femtosecond Laser Inscription of Fiber Bragg Grating in Twin-core Few-mode Fiber for Directional Bend Sensing[J]. Journal of Lightwave Technology, 2017, 35(21): 4670 - 4676.

[17] OU Z, YU Y, YAN P, et al. Ambient Refractive Index-independent Bending Vector Sensor Based on Seven-core Photonic Crystal Fiber Using Lateral Offset Splicing[J]. Optics Express, 2013, 21(20): 23812-23821.

[18] WANG Q, LIU Y. Optical Fiber Curvature Sensor Based on MMF-SCF-MMF Structure[J]. Optical Fiber Technology, 2018, 43: 1-5.

[19] SEARLE T, ALTHOEFER K, SENEVIRATNE L, et al. An Optical Curvature Sensor for Flexible Manipulators[C]// IEEE International Conference on Robotics & Automation, May 6-10, 2013, Karlsruhe, Germany. IEEE, 2013.

[20] HAROGLU D, POWELL N, SEYAM A. The Response of Polymer Optical Fiber (POF) to Bending and Axial Tension for the Application of a POF Sensor for Automotive Seat Occupancy Sensing[J]. The Journal of the Textile Institute, 2017, 108(1): 132-139.

[21] HARVILL Y, ZIMMERMAN T, GRIMAUD J. Motion Sensor Which Produces an Asymmetrical Signal in Response to Symmetrical Movement: USA, US5097252 A[P]. 1992.

[22] LIU H, ZHAO H, LI S, et al. Adhesion-free Thin-film-like Curvature Sensors Integrated on Flexible and Wearable Electronics for Monitoring Bending of Joints and Various Body Gestures[J]. Advanced Materials Technologies, 2019, 4(2): 1800327.

[23] Timoshenko B. Theory of Elastic Stability[M]. New York: McGraw-hill Book, 1961.

Research and Application of Sensors with Great Flexibility and Deformability for Aerospace Recycling Equipment (1)——Curvature Sensor

LIU Hao1LIU Guodong1,2LI Shuang1,2JIA He3,4FANG Guanhui3,4FENG Rui3,4SU Yewang1,2,*

(1 State Key Laboratory of Nonlinear Mechanics, Institute of Mechanics, Chinese Academy of Sciences, Beijing100190, China) (2 School of Engineering Science, University of Chinese Academy of Sciences, Beijing 100049, China) (3 Beijing Institute of Space Mechanics & Electricity, Beijing 100094, China) (4 Laboratory of Aerospace Entry, Descent and Landing Technology, CASC, Beijing 100094, China)

Some aerospace equipments, such as parachute and landing buffer airbag, etc., has characteristics of great flexibility and deformability. The shape of the equipment may change dramatically and incompletely regularly in a short time during the process of working. It is critical to monitor the key parameters of these equipment in service real-timely, such as strain, curvature and aerodynamic profile, since the normal operation of these equipment can determine the success or failure of the entire mission. For the space landing equipment with great flexibility and deformability, we reasearch the design and performance of flexible curvature sensor with great bending ability (referred to as curvature sensor), the measurement range of the sensor reaches 0.17mm–1and guarantees high linearity (goodness-of-fit >0.999) during the measurement. The integration scheme and demonstration application of sensors in space landing system are further explored. By monitoring the curvature of different characteristic points of the landing buffer airbag, the overall contour of the airbag can be characterized effectively, and the state information of inflation, leakage and impact deformation of the equipment can be accurately recorded, which is of great significance to the structural design optimization and real-time control of aerospace equipment.

flexible; large deformation; curvature; sensor; aerospace

V19; TP212.9

A

1009-8518(2023)01-0050-09

10.3969/j.issn.1009-8518.2023.01.006

2022-06-27

国家自然科学基金(12172359,11772331);北京市科委怀柔科学城成果落地重大专项(Z191100002019010);北京市自然科学基金(2202066);中科院基础前沿科学研究计划“从0到1”原始创新项目(ZDBS-LY-JSC014);中科院创新交叉团队项目(JCTD-2020-03)

刘浩, 刘国栋, 李爽, 等. 面向航天回收装备的大变形柔性传感器研究与应用(一)——曲率传感器[J]. 航天返回与遥感, 2023, 44(1): 50-58.

LIU Hao, LIU Guodong, LI Shuang, et al. Research and Application of Sensors with Great Flexibility and Deformability for Aerospace Recycling Equipment (1)——Curvature Sensor[J]. Spacecraft Recovery & Remote Sensing, 2023, 44(1): 50-58. (in Chinese)

刘浩,男,1991年生,2018年获北京航空航天大学航空工程专业硕士学位。主要研究方向为柔性结构与器件力学。E-mail:liuhao110512@126.com。

苏业旺,男,1981年生,2011年获清华大学工程力学专业博士学位,研究员。主要研究方向为柔性结构与器件力学。E-mail:yewangsu@imech.ac.cn。

(编辑:陈艳霞)