基于导流器喷水的导弹燃气射流降温效果研究

2023-03-20张京力张曼曼

张京力,姜 毅,张曼曼,杨 莹

(北京理工大学宇航学院,北京 100081)

0 引言

车载导弹发射过程中,发动机产生的高温燃气会对发射车和底部导流器等造成明显的高温烧蚀作用,这种热冲击效应会给导弹安全发射带来许多问题[1-2]。为了提高导弹发射安全性,延长发射装置使用寿命,需要采取有效措施降低高温燃气对发射装置的烧蚀作用。

对于燃气射流喷水降温规律,国内外学者已进行了充分的理论与试验研究。美国的Geery等[3]最早开始了燃气射流喷水降温机理的研究,通过改变燃气流量和喷水量的比例,使降温效果达到最佳,为燃气射流喷水降温的研究奠定了基础。Giordan等[4]为火箭发射平台设计了喷水降温系统,并利用数值仿真软件对注水后的燃气流场进行了仿真计算,指出对燃气流场注水可以有效减弱燃气射流的热冲击作用。Zhou等[5-7]对火箭燃气流场进行了数值模拟,并研究了不同喷水角度对流场降温效果的影响,为发射场注水冷却系统的设计提供理论参考。目前,燃气射流喷水降温方法已经在美国肯尼迪航天发射中心得到应用[8]。周帆、刘伯伟等[9-10]利用Mixture多相流模型,对多种发射方式下燃气射流喷水流场进行了数值仿真,得出了最优化设计方法。纪添源[11]建立了运载火箭缩比模型,引入离散项模型,对燃气喷水流场进行了数值仿真,研究了喷水强度、水滴直径等参数对流场降温效果的影响。上述研究均借用外部喷嘴、水管等设备进行喷水降温,占用空间较大,喷水系统较为复杂;同时,将喷嘴、水管等设备直接安装在发射装置表面,可导致导弹发射系统的可靠性和稳定性降低。

基于以上分析,以单面导流器为例,文中提出一种喷水降温方案,即在导流器内布设竖直向上的喷水管道,利用液态水的汽化吸热原理以及两相流的冲击作用,降低燃气射流对导流器和发射车壁面的烧蚀作用;同时,在导流器表面直接开孔进行喷水,不再使用外部喷嘴装置,这大大降低了喷水系统的复杂程度,进而提高导弹发射系统的可靠性。通过CFD仿真计算,对喷水装置的降温效果进行研究,分析不同喷水速度与降温效果之间的变化规律,得到最佳喷水方案,有效减弱高温燃气对发射装置的烧蚀作用,进一步提高发射设备的安全性。

1 数值仿真理论基础

1.1 Mixture多相流模型

Mixture多相流模型由Manninen等[12]在1996年提出,通过求解连续性方程、动量方程、能量方程来模拟混合物中的各相,得到混合物各相的速度、温度等参数,通过计算体积分数得到各相的分布,各相在计算单元内的体积分数之和为1。Mixture多相流模型能够较好地处理高温、高压、可压缩性气液多相流动等复杂问题[13]。因此,该模型能够更加精确地模拟燃气射流与液态水之间的相互作用。其中,连续性方程、动量方程和能量方程如式(1)~式(3)所示[12]。

连续性方程为:

(1)

式中:vm为质量平均速度,ρm为混合物密度。

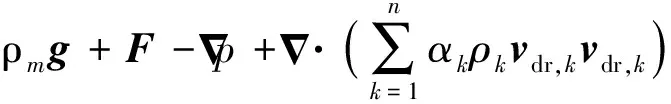

混合物动量方程可以由各个相的动量方程叠加获得:

(2)

式中:k表示第k相;F为体积力;μm为混合物粘性;vdr,k为次要相k的漂移速度。

能量方程可以表示为:

(3)

式中:keff表示有效传导率;SE表示体积热源。

式(3)中,对于可压缩相有:

(4)

对于不可压缩相有:

Ek=hk

(5)

其中:Ek为第k相的能量;hk表示第k相的热焓;vk为第k相的速度大小。

1.2 液态水的物态变化方程

高温燃气与液态水接触时,会发生相互作用。从发动机喷出的燃气温度可以达到3 000 K左右,因此在燃气与液态水相互作用的区域会产生强烈的汽化现象。为了对液态水的汽化冷凝过程进行数值模拟,将液态水的物态变化方程耦合到Mixture多相流模型中进行计算。

在实际计算中,通过计算每个单元格内水的饱和温度,即可得到水的汽化率。当水的温度高于饱和温度时,液态水吸收热量并转化为水蒸汽;当水的温度低于饱和温度时,水蒸汽放热凝结为液态水。采用的液态水物态变化方程如式(6)、式(7)所示[14]。

液态水汽化方程为:

(6)

水蒸汽凝结方程为:

(7)

2 计算模型

2.1 物理模型

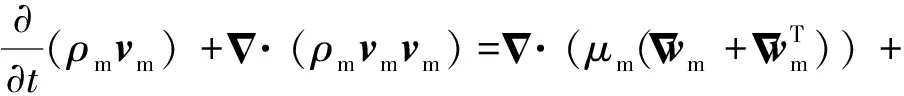

研究的物理模型如图1所示,主要由导弹、导弹发动机喷管、发射箱、发射车壁、注水管道、导流器等组成。在导弹发射过程中,导弹发动机喷管喷出高温高压燃气,会对底部导流器和发射车壁等造成烧蚀作用。现在导流器内布设竖直向上的喷水管道,通过喷水管道向燃气流场喷射一定速率的液态水,利用液态水的汽化吸热原理降低燃气射流的温度,同时液态水与燃气射流运动方向相反,可以进一步降低高温高压燃气对导流器的直接冲击及烧蚀作用。

图1 导流器喷水方案物理模型

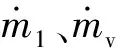

2.2 边界条件设置

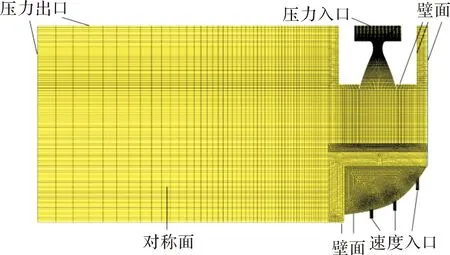

由于研究的燃气流场喷水降温模型为对称结构,为了简化计算和减少网格数量,采用1/2模型进行计算。此外,发动机喷管、射流中心区域以及导流器表面区域为重点关注区域,故对该区域网格进行加密处理,以保证燃气流场计算的准确性,对称面上网格划分如图2所示。

图2 对称面网格划分和边界条件示意图

整个计算域分为入口边界、出口边界、壁面边界和对称面边界。

1)入口边界条件:发动机喷管入口截面设置为压力入口,温度为3 400 K,压力为6.3 MPa;注水管入口截面设置为速度入口,喷水速度为20 m/s。

2)出口边界条件:计算域外边界设为压力出口,环境压强为101 325 Pa,温度为300 K。

3)壁面边界条件:发动机喷管壁面、弹体表面、发射箱壁面、地面、导流器表面和注水管壁面均设置为无滑移绝热壁面边界条件。

4)对称面边界条件:计算模型1/2对称面位置。

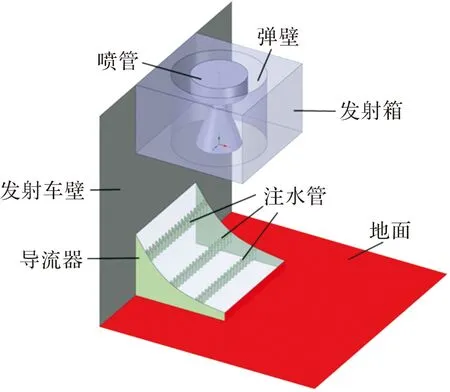

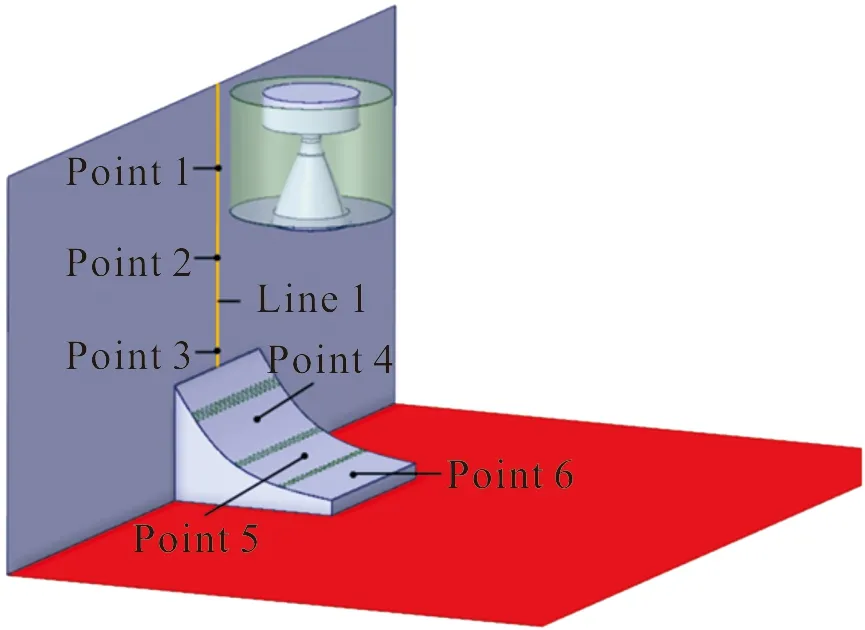

由于主要研究燃气射流对发射车壁面和底部导流器的冲击和烧蚀作用,在发射车壁面和导流器上分别选取3个温度监测点,如图3所示,分别为Point1~Point6。此外,将发射车壁面在对称面上的投影线设为Line1,在Line1上等间距选取100个数据点,用于后续网格无关性验证工作。

图3 监测点位置示意图

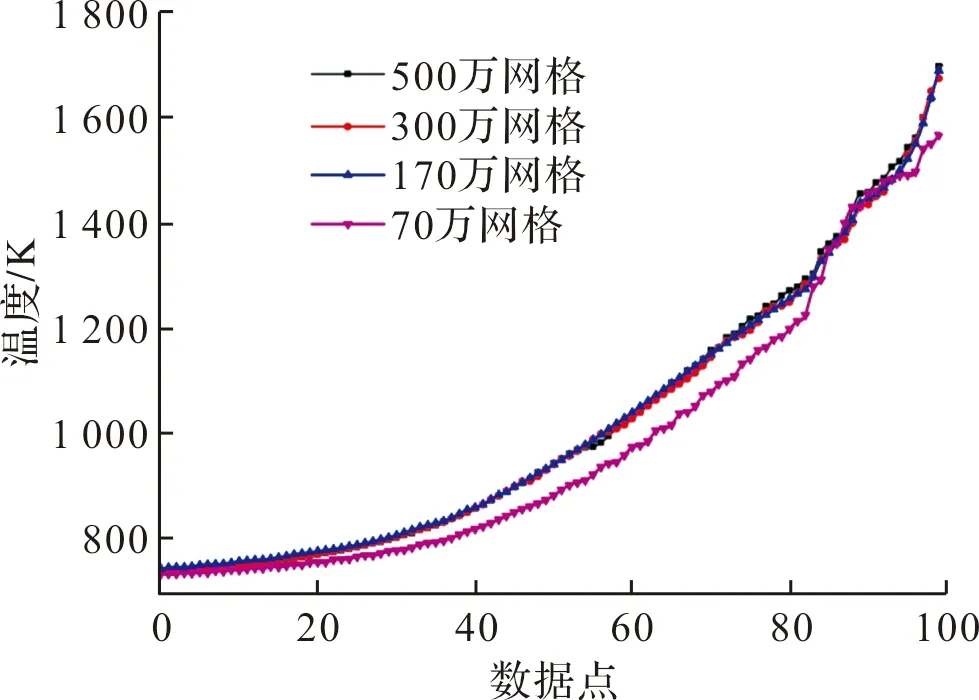

2.3 网格无关性验证

数值计算过程中,网格数量会影响计算的精确度。基于网格疏密原则,共划分了70万、170万、300万和500万4套网格。在图3中的Line1上,由上而下等间距选取100个数据点,对不同网格模型下数据点的温度变化进行对比分析,并对计算结果进行后处理,画出的温度曲线如图4所示。

图4 Line1温度分布曲线图

从图4中可以看出,对于上述四套不同网格模型,Line1上的温度总体变化趋势相同。其中,70万网格模型下的温度曲线与其他三套网格模型下的计算结果相差较大,最大温差约为140 K,计算误差约为8%。170万、300万和500万网格模型下的温度曲线几乎重合,但170万网格模型的计算时间最短,其计算工时仅为300万网格模型的1/2、500万网格模型的1/3。综合考虑计算精度和计算成本,选取170万网格模型最为合适。

2.4 数值模型试验验证

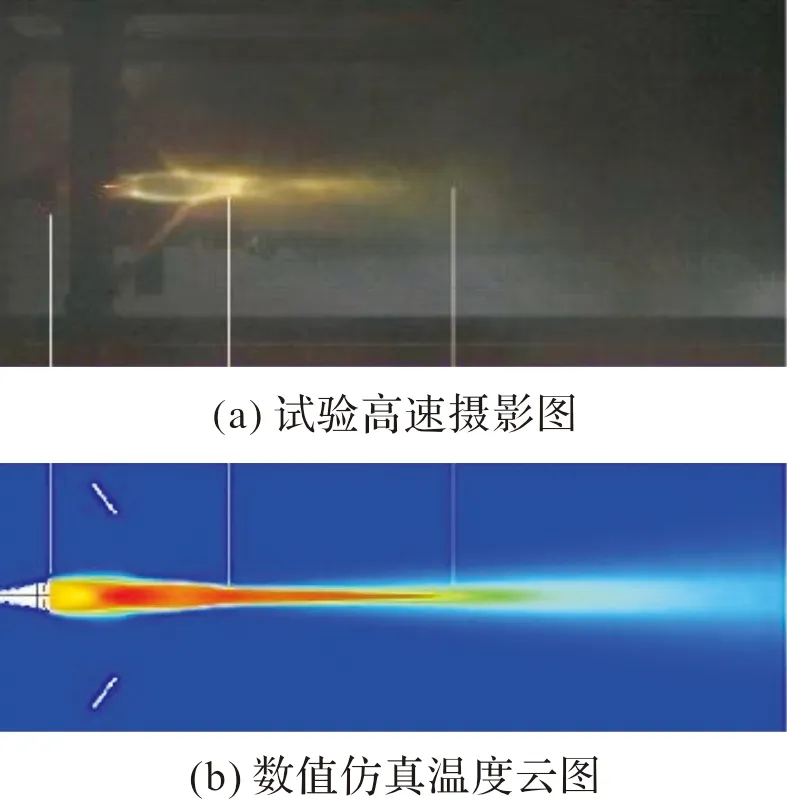

将燃气注水流场仿真结果与相关文献实验结果进行对比,确保数据仿真中所采用的边界条件与实验中各参数保持一致,以验证所采用的数值模型的准确性。图5为文献[15]所开展的喷水试验,其与文中所研究的内容具有很大的相似性,故以此实验作为参考,其中试验系统由缩比发动机、固定台架及喷水装置等组成。发动机点火前打开喷水管,液态水进行相互交汇,点火后高温燃气射流冲入低温液态水。整个过程由高速摄像机进行记录。

图5 喷水试验过程图片

图6为喷水试验高速摄影图与数值计算结果的温度分布云图之间的对比,可以发现两者流场形态非常接近,且波节位置几乎一致,即仿真计算得到的结果与试验现象十分吻合。该图验证了采用耦合液态水汽化方程的Mixture多相流模型计算该类问题是可行的,仿真结果具有较好的可信度。

图6 高速摄影图与温度云图对比

3 仿真结果分析

3.1 未喷水工况与喷水工况结果对比分析

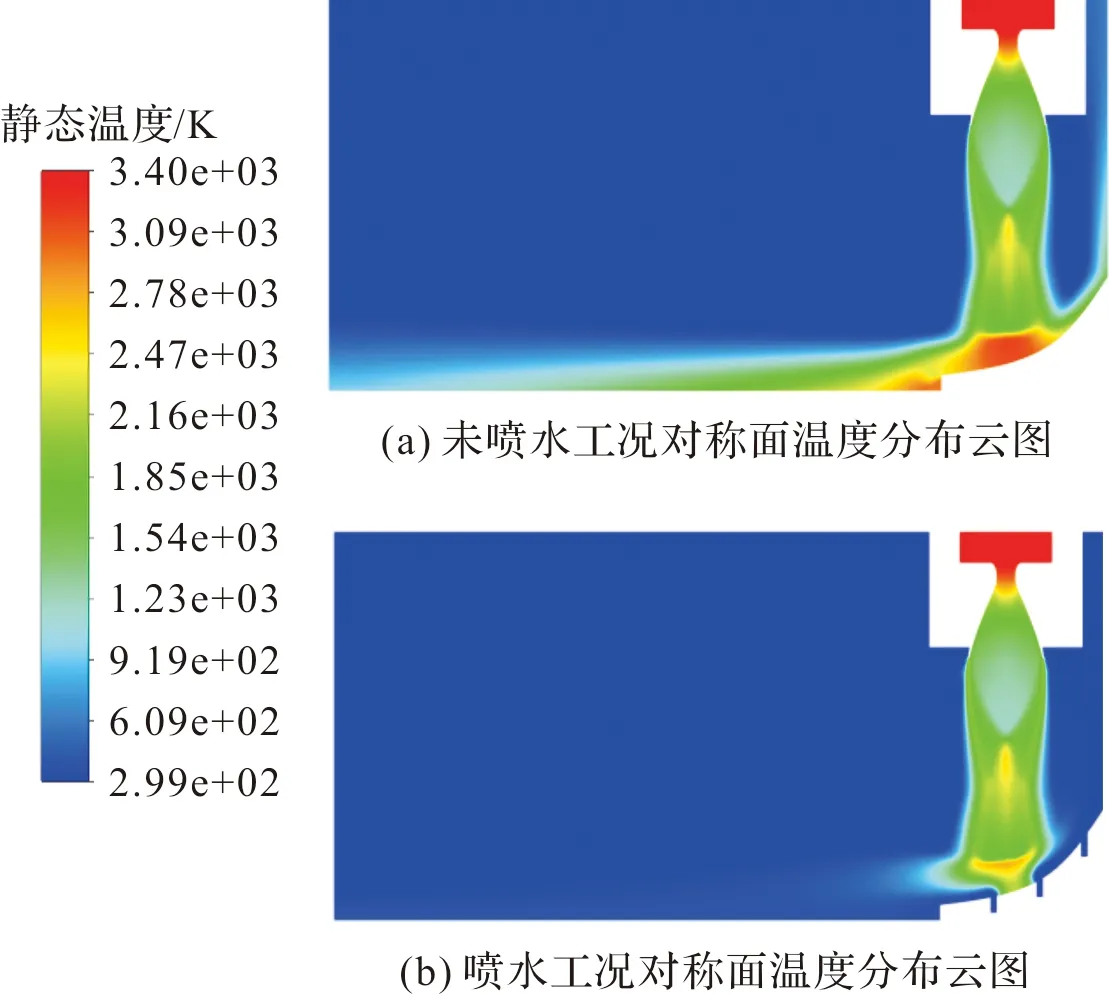

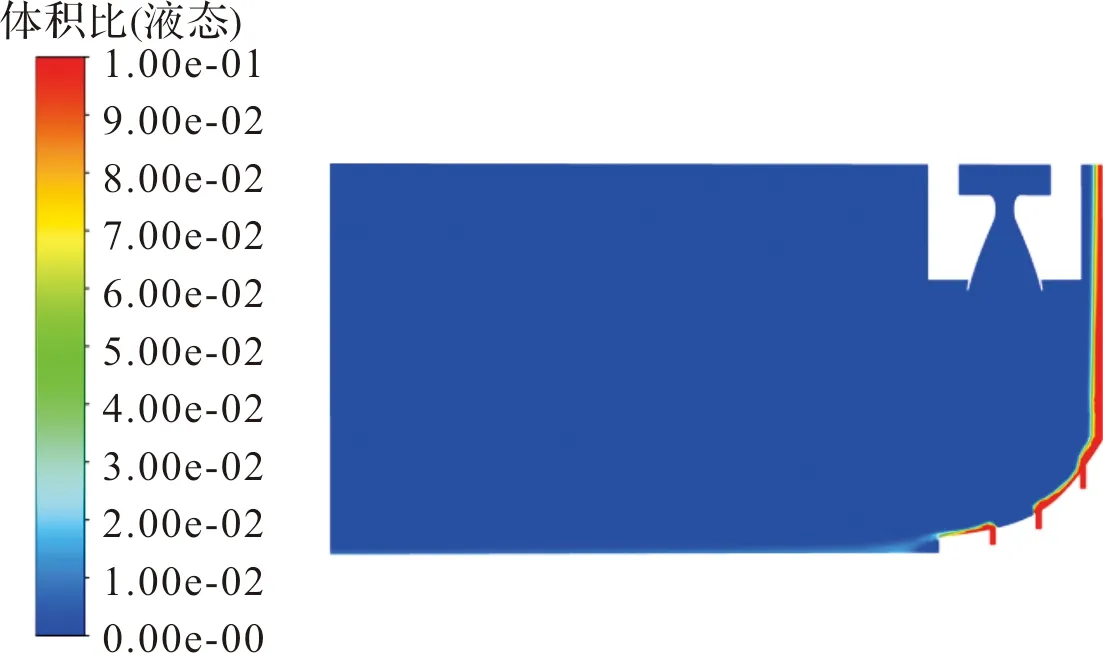

图7展示了未喷水工况与喷水工况对称面上温度分布云图。图7(a)中可以看到明显的激波结构,燃气射流经过激波后,温度由1 300 K升高至2 200 K左右;当燃气射流到达导流器表面后,导流器有效地将喷管喷出的高温燃气导向了左侧,但是仍有一部分高温燃气沿着发射车壁面进行扩散,使得发射车壁面靠近底部区域处于较高温度环境中;由于燃气射流冲击导流器表面后速度明显下降,产生滞止现象,因此导流器表面处燃气温度上升,达到总温3 400 K左右,导流器受到燃气射流的烧蚀作用明显。图7(b)中,经过导流器上的竖直管道进行喷水之后,对称面上燃气流场的高温区域明显缩小,燃气射流在发射车壁面处的扩散减弱,发射车壁面区域已基本没有高温流动;同时导流器表面最高温度下降到2 100 K左右。结合图8可以得出,向上喷射的液态水与燃气射流发生碰撞后,在导流器表面和发射车壁面形成了一层水膜,水膜有效阻挡了燃气射流对导流器和发射车壁的直接烧蚀作用,使得发射车壁面和导流器大部分区域基本没有高温流动。

图7 未喷水与喷水工况对称面温度分布云图

图8 对称面水体积分数分布云图

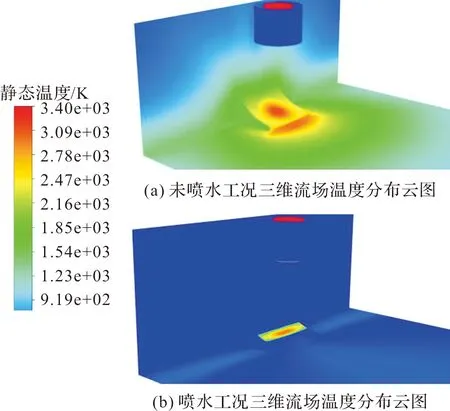

图9为未喷水工况与喷水工况三维流场温度分布云图。从图9(a)中可以看出,由于高温燃气的烧蚀作用,导流器表面温度整体偏高,并且越靠近中心区域温度越高。此外,高温燃气在发射车壁面区域发生扩散,使得发射车壁面底部区域的温度达到了1 500 K左右。相比于图9(a),图9(b)中三维流场的高温区域明显缩小,主要集中在导流器表面中部区域,并且最高温度明显降低。同时,燃气射流对发射车壁面的烧蚀作用大幅减弱,发射车壁面温度基本保持在700 K以下。

图9 未喷水工况与喷水工况三维流场温度分布云图

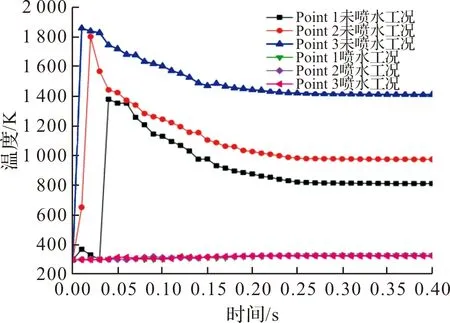

图10为未喷水工况与喷水工况下发射车壁面上监测点Point1、Point2和Point3温度变化曲线图。从图10中可以看出,未喷水工况下监测点Point1、Point2和Point3的温度上升时间有明显差异,监测点Point3在0.01 s左右迅速上升至1 800 K以上,这是由于燃气射流在发射车壁面底部的扩散较慢,监测点Point2升温时间滞后于监测点Point3,监测点Point1次之;当流场稳定后,监测点Point1、监测点Point2和监测点Point3的温度分别稳定在900 K、1 100 K和1 500 K左右。经过导流器内布设的竖直管道喷水后,发射车壁面温度变化无明显振荡波动现象,3个监测点的温度均稳定在400 K以下。

图10 未喷水工况与喷水工况监测点Point1、Point2和Point3温度变化曲线图

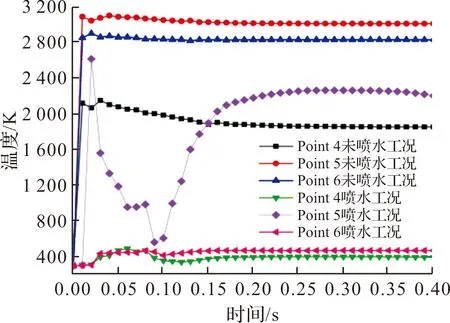

图11为未喷水工况与喷水工况下导流器表面监测点Point4、Point5和Point6温度变化曲线图。从图11中可以看出,未喷水工况下,监测点Point4、Point5和Point6的温度在0.01 s内迅速上升至2 000 K以上,在0.15 s左右燃气流场达到稳定,各监测点温度保持不变,其中监测点Point5位置的温度最高,高达3 100 K。对高温燃气流场进行喷水降温之后,导流器表面上各监测点温度下降明显,其中监测点Point4、Point6温度下降了2 000 K以上,监测点Point5温度大约降低了900 K。

图11 未喷水工况与喷水工况监测点Point4、Point5和Point6温度变化曲线图

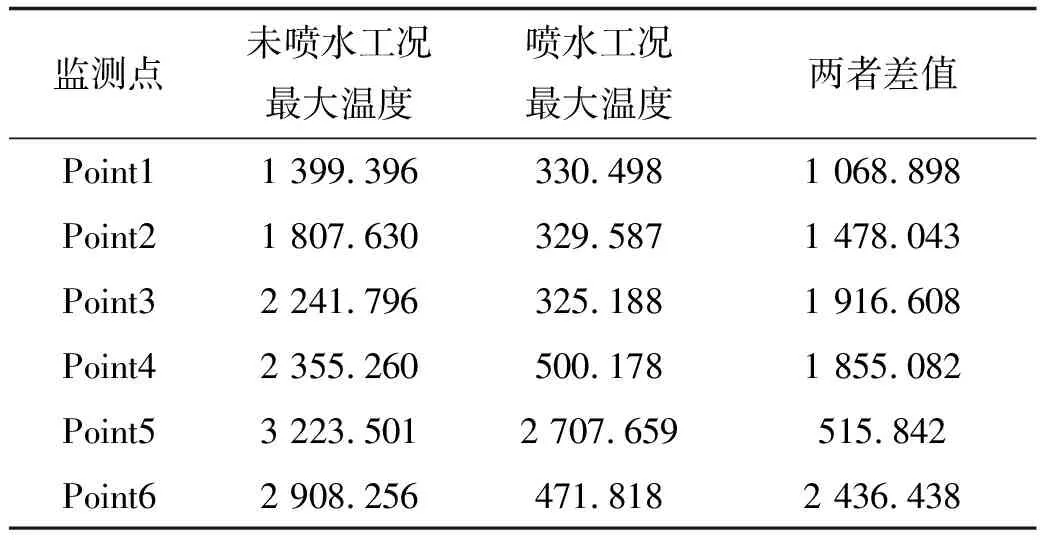

表1为未喷水和喷水两种工况下6个监测点最高温度对比。经过导流器内的竖直管道喷水之后,燃气射流对导流器表面和发射车壁面的烧蚀作用明显减弱,监测点Point1~Point4,Point6的最高温度均下降了1 000 K以上,而监测点Point5温度下降程度较小。结合图8可看出,监测点Point5所在区域没有形成水膜,导致高温燃气直接冲击该区域,故温度明显高于其他区域温度;由于液态水的汽化吸热作用,监测点Point5的温度峰值下降了大约500 K。

表1 未喷水与喷水工况监测点最高温度对比 单位:K

通过以上分析可知,利用导流器内布设的竖直向上管道对高温燃气流场进行喷水,可对导流器和发射车壁等发射设备起到有效保护作用。

3.2 喷水降温优化分析

液态水竖直向上喷射的过程中,会与向下喷射的燃气射流发生碰撞,两者发生动量交换。在燃气射流动量不变的情况下,可通过调节喷水速度,改变液态水的动量,进而改变燃气射流的流动范围。同时通过改变喷水速度,可以实现液态水汽化吸热速率的变化,提高降温效果。现选取喷水速度10 m/s、20 m/s、40 m/s、50 m/s、55 m/s、60 m/s六种典型工况进行对比分析,研究不同喷水速度与降温效果之间的变化规律。

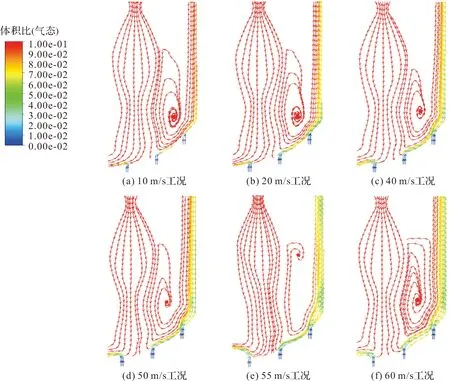

对计算数据进行后处理得到图12、图13的结果。图12为喷水工况下对称面液态水流线图,图13为喷水工况下对称面燃气流线图。

图12 不同喷水工况下对称面液态水流线图

图13 不同喷水工况下对称面燃气流线图

从图12中可以看出,随着喷水速度逐渐增加,导流器表面和发射车壁面处的水膜厚度逐渐增加,这是由于喷水速度增大,使液态水的冲量变大,导致导流器表面上液态水与燃气作用面的位置不断上移;同时,喷水速度增大后,相同时间内注入流场的液态水的量变多,在燃气的冲击作用下,发射车壁面形成了更厚的水膜。从图13中可以看出,水膜对高温燃气起到了较好的隔离作用,并且水膜越厚,隔离效果越好。然而,喷水速度达到55 m/s时,继续增大喷水速度,导流器与发射车壁面的水膜厚度变化不明显。

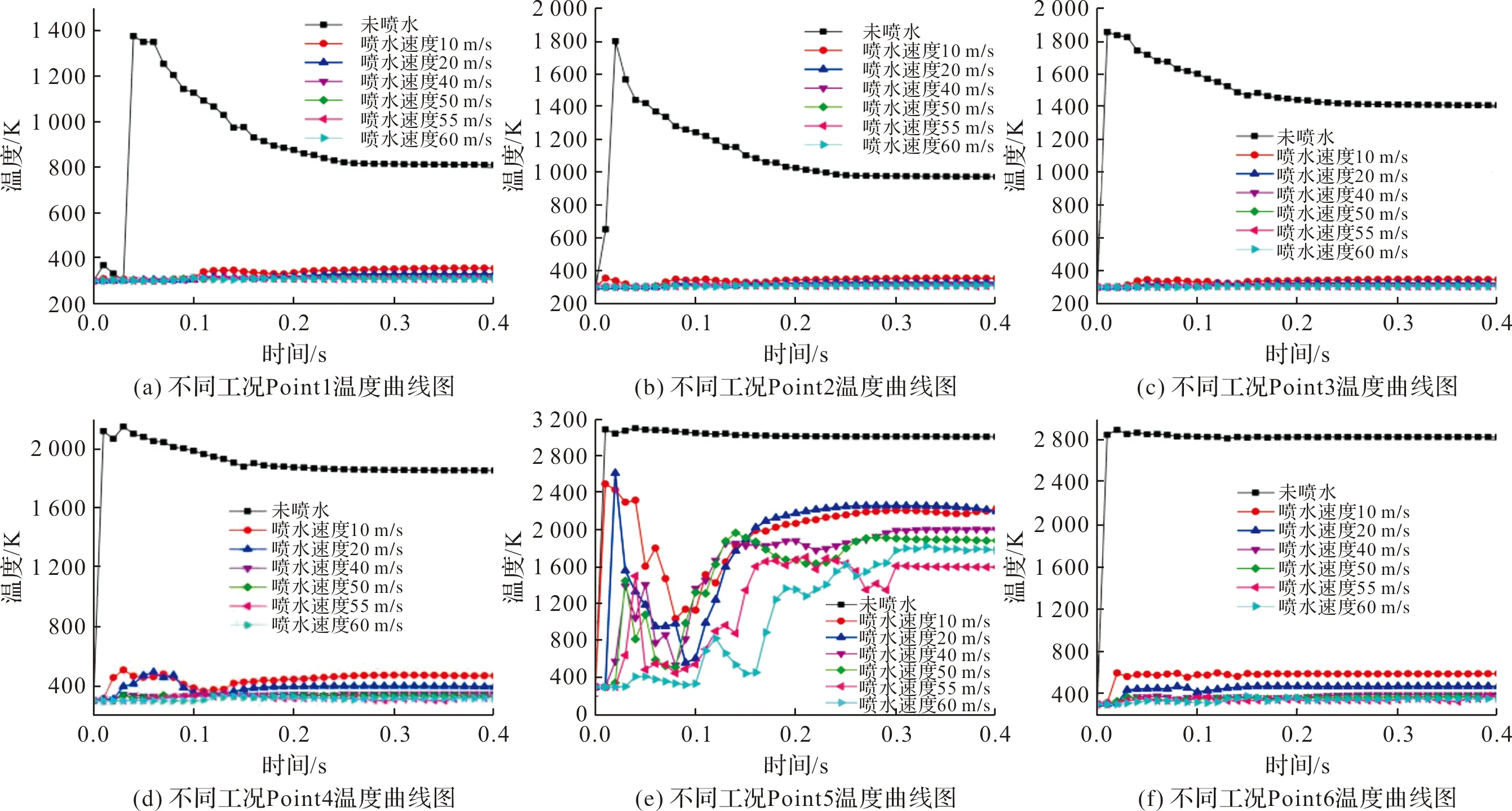

图14为未喷水工况与6种喷水工况下监测点温度变化曲线图。可以看出,相较于未喷水工况,喷水后,监测点Point1~Point4,Point6的温度明显降低,待流场稳定后,5个监测点温度均稳定在600 K以下,监测点Point5温度下降了800 K以上,这说明该喷水方案有效降低了高温燃气对导流器和发射车壁的烧蚀作用。此外,随着喷水速度的增加,监测点Point1、Point2和Point3的温度变化较小,基本保持在400 K以下;监测点Point4和Point6的温度随着喷水速度的增加而减小;流场稳定后,随着喷水速度增加,Point5的温度整体上呈下降趋势,这说明燃气流场的降温效果随喷水速度的增加整体呈现变好趋势。

图14 监测点温度变化曲线图

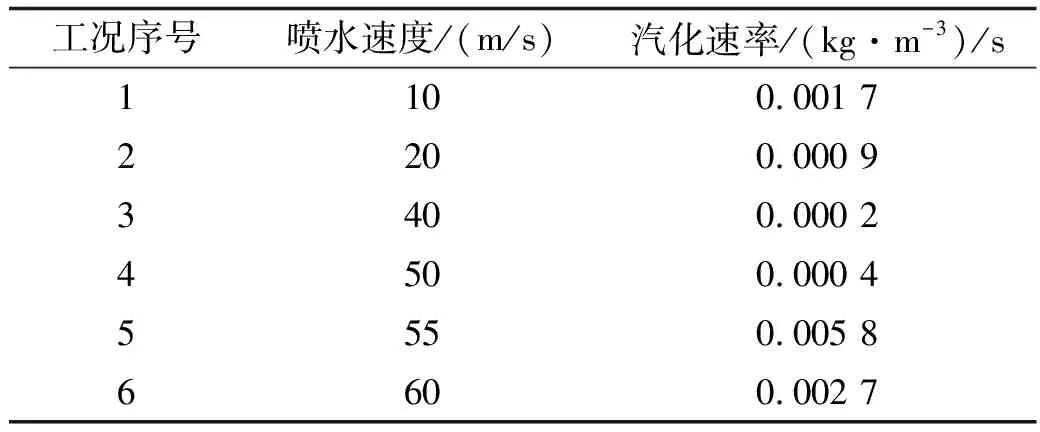

对于监测点Point5,从图14(e)中可以看出,喷水后温度曲线出现波峰,之后达到稳定,这是由于Point5所在区域为燃气直接冲击区域,燃气从喷管喷出后,可在很短时间内到达Point5所在区域,未能与液态水发生充分作用,且燃气前缘气流温度较高,使得监测点Point5温度出现波峰;随后,气液两相流的耦合作用达到动态平衡,监测点5温度达到稳定状态。随着喷水速度的增加,监测点Point5温度峰值出现时间发生滞后,这是由于液态水的冲量随喷水速度的改变而改变,液态水速度越大,对高温燃气的冲击作用越明显,高温燃气到达Point5所在区域的时间延长。表2为在不同喷水速度工况下监测点Point5处液态水的汽化速率。由表2可看出,随着喷水速度的增大,监测点Point5处的汽化速率先减小后增大;其中,喷水速度55 m/s工况下Point5处汽化速率最大,相同时间内吸热量最多,这与图14(e)监测点Point5温度变化曲线中喷水速度55 m/s工况时温度最低现象一致。

表2 不同工况Point5汽化速率对比

通过以上分析可知,高温燃气的喷水降温效果取决于燃气与液态水的动量交换和能量交换。一方面,高温燃气与液态水的动量交换会限制燃气的流动范围,避免燃气直接冲击导流器表面和发射车壁面;另一方面,通过液态水的汽化相变吸热,降低高温燃气的温度,从而减弱燃气对发射装置的烧蚀作用。通过图14中6个监测点的温度变化曲线可以看出,在喷水速度55 m/s工况下,降温效果最佳。

4 结论

为实现发射装置热防护,提出了一种在导流器内布设竖直向上喷水管道的新型方案,解决导弹发射过程中发射装置的烧蚀问题;由于不再使用外部喷嘴装置,进而降低了喷水系统复杂程度。基于Mixture多相流模型,耦合液态水的汽化方程与组分输运模型,对不同喷水速度工况下的燃气流场进行CFD仿真计算,分析该方案的降温机理及效果。主要结论如下:

1)在导流器内布设竖直向上的喷水管道方案可对导流器和发射车壁等发射设备起到有效降温作用。导流器内的竖直管道喷水后,导流器表面和发射车壁面形成水膜,对高温燃气起到了隔离作用,导流器表面和发射车壁面等发射装置的温度明显降低。

2)对比未喷水流场,对燃气流场进行喷水后,发射车壁面和导流器大部分区域已基本无高温流动。喷水后的燃气流场中,高温燃气流动主要集中在导流器表面中部区域,且最高温度从3 100 K下降到2 100 K左右,降温幅度达到30%以上;在发射车壁面处,燃气射流的扩散明显减弱,发射车壁面处基本没有高温流动,其温度基本保持在700 K以下,降温效果明显。

3)随着喷水速度的增大,流场降温效果呈现出先变好再变差的趋势,其中喷水速度55 m/s工况降温效果最佳。喷水速度越大,导流器表面和发射车壁面形成的水膜厚度越厚,对燃气的隔离作用不断提高;当喷水速度达到55 m/s时,燃气射流直接冲击区域的液态水汽化速率最大,相同时间内吸热量最多,该区域的温度达到最低,故喷水速度55 m/s对流场的降温效果最佳。