长沙黄土岭站钢管柱安装精度控制技术

2023-03-20张升

张 升

(中铁五局集团第一工程有限责任公司,长沙 410117)

钢管柱是地铁车站盖挖逆作法施工中的重要承重结构,是地铁暗挖车站的关键分项工程之一,其具有施工难度大和精度要求高的特点,受施工空间的约束,逆作钢管柱各道工序与地面施工工艺不同[1-2]。

目前诸多学者结合具体工程项目,通过对钢管柱施工的概念设计优化等多种分析手段开展研究并取得了一系列的成果。张子真等[1]改进了盖挖逆作法中柱和中柱基桩施工中钢套筒、定位器施工技术。赵玉玺[2]研究盖挖逆作法地铁车站中间桩柱施工定位装置。范重等[3]建立了3 个低轴压比钢管柱在水平往复荷载下的模型试验,并运用了非线性有限元法计算分析其变形性能。刘仲洋等[4]对3 个足尺寸的边柱节点进行了静力加载试验。李国强等[5]采用了多种手段,研制了单向(边)高强螺栓紧固件、反向平衡法兰连接技术和螺栓预拉力直接张拉法设备。王燕等[6]运用了ANSYS 有限元软件对装配式钢管柱-组合螺栓连接节点试件数值模拟分析。李杰等[7]建立了钢管混凝土拱肋及塔架有限元模型。因此,本文以长沙地铁1 号线6 标黄土岭站为背景,为了解决钢管柱施工精度高、控制难度大的施工问题,通过调查分析施工过程中的仪器选择不当、钢管柱外侧加固不牢及单人焊接应力变形大等重要因素,并采取了有效的措施对其施工精度进行控制。

1 工程概况

1.1 工程简介及设计情况

长沙地铁1 号线6 标黄土岭车站总长373.456 m,标准段总宽34.06 m。标准段基坑深度约为18.8 m,换乘节点基坑深度约为23.8 m。车站范围内南北路面高差较大,约为4 m。

车站采用全盖挖逆作法施工,主体围护结构采用1 000 mm 厚的地下连续墙,各层楼板作为支撑体系使用,本车站共有钢管柱74 根,钢管柱采用直径800 mm、壁厚20 mm 的钢管混凝土柱(柱长14~21 m),柱下设直径2 000 mm 的独立桩基(桩基长11~20 m,成孔深度29~41 m),上部钢护筒采用直径2 m、壁厚16 mm 钢管(钢护筒长18~25 m,钢护筒嵌固深度3.5 m),换乘节点段桩基在使用阶段兼作抗拔桩(结构形式如图1)。

图1 钢管柱与中间桩基连接图

1.2 主要施工难点

1)钢管柱施工精度要求高,安装控制难度较大。

2)钢管柱施工(混凝土浇筑、钢管柱定位)在地下较深,柱内缺氧,对职员健康等危害较大。

3)工期紧,场地狭小,交叉作业多,施工组织与协调困难。

2 现场调查及结果

2.1 现场调查

2013 年9 月,根据CECS28∶90《钢管混凝土结构设计与施工规程》对黄土岭已施工钢管柱进行了现场调查。随机抽取10 根已施工钢管柱,采用铅垂线(3 kg)、水平钢尺、莱卡TS06 全站仪和DS32 水准仪进行了现场观测,调查结果见表1。本次总计检查了180 个测量点,其中有159 个合格点,平均一次安装合格率为88.3%。由此可见,钢管柱垂直度差在钢管柱一次性安装合格率影响因素中的比重为76.2%,是影响钢管柱一次性安装合格率的主要因素。而钢管柱孔口固定不及时在影响因素中的比重仅为9.5%,钢管柱顶中心位置偏差大,钢管柱顶面高程误差大,钢管柱焊接质量差在影响因素中的比重均为4.8%。

表1 钢管柱调查

2.2 调查结果

对主要因素制订了确认计划,根据确认的要求和标准,并采用了现场验证、调查分析和检测等多种分析手段对主要因素进行研究。研究表明,仪器选择不当、钢管柱外侧加固不牢及单人焊接应力变形大是影响钢管柱安装精度的主要因素。而未进行岗前培训、交通拥堵、卷板机加工精度低、吊装过程碰撞弯曲、原材进场检验不仔细、设备检修不及时、人员未按施组配备、设备未按施组配备和测量仪器未经检验为次要因素。

3 主要因素及控制

根据调查结果中的主要因素,制订对策措施表,见表2。

表2 对策措施

3.1 仪器选择不当

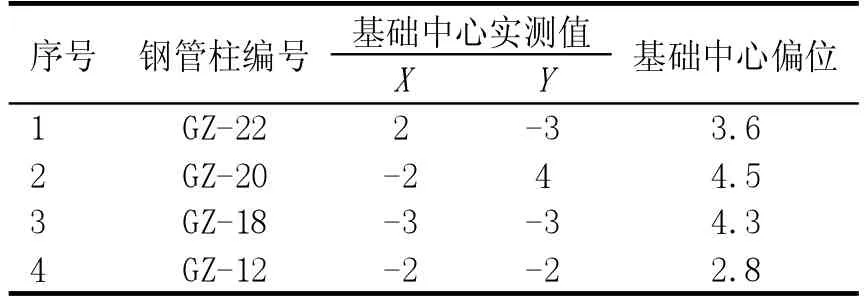

措施及效果:2013 年10 月采用了D2J3-L1 激光垂准仪,取代了线测量,仪器经过了湖南省计量检测研究院检测合格并投入了使用;对技术人员进行了新仪器使用教学,使其熟练掌握仪器操作。使用D2J3-L1 激光垂准仪进行基础中心放样后,基础中心检测了已施工的4 根钢管柱,已达到目标井下20 m 深度,基础中心误差±5 mm。放样检测结果见表3。

表3 钢管柱基础中心放样检测 mm

3.2 钢管柱外侧加固不牢

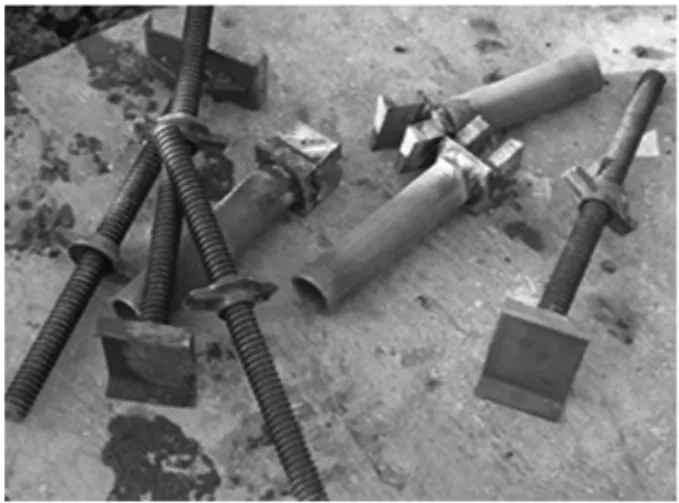

措施及效果:2013 年9 月研究了钢管柱外侧加固方式,避免杯口浇筑中钢管柱底部发生位移导致钢管柱垂直度差。由原定为钢筋焊接固定方式改为制作单项固定顶托进行钢管柱外侧固定,并增设钢管柱底部杯口处预制连接件,如图2 所示。经过多次试验采用单项顶托及预制连接件固定件,如图3 所示,于2013 年10 月对已施工的4 根钢管柱进行杯口浇筑过程中的垂直度测量,见表4,结果显示在杯口底部的单项顶托加固后,钢管柱垂直度均控制在3 mm 以内。

表4 钢管柱垂直度检查表

图2 增设钢管柱底部杯口处预制连接件

图3 单项顶托及预制连接件固定件

3.3 单人焊接应力变形大

措施及效果:2 名焊工同时对称焊接每节钢管接缝,现场焊接如图4 所示;改进后,焊接完成钢管柱效果如图5 所示。焊接后,技术员采用超声波探伤检测了已施工的环向对接缝,进而检测错边和弯曲矢高,检测结果见表5。检测表明:最大对口错边为2 mm、弯曲矢高为4 mm,均达到了控制技术要求。

表5 钢管柱现场环形焊缝检测表 mm

图4 现场改进焊接方式

图5 改进后焊接完成钢管柱效果

4 控制结果及效益

4.1 控制结果

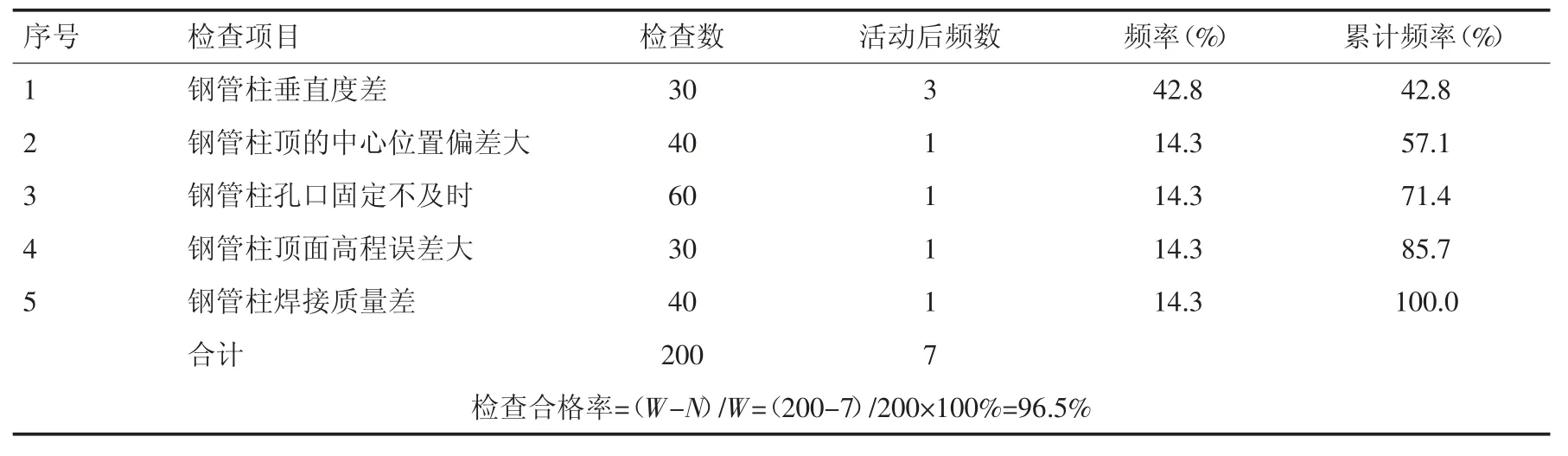

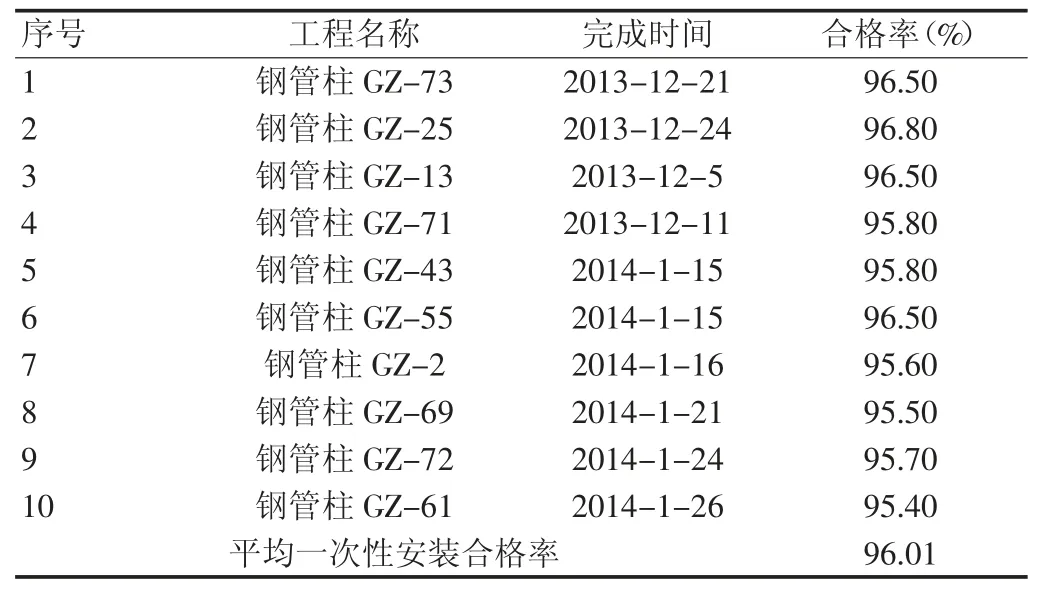

2014 年1 月已完成黄土岭站西侧倒边范围内的钢管柱35 根,归纳整理了钢管柱进行的全部检测数据,见表6,共200 个检测点,其中193 个合格点,一次安装合格率达到了96.5%,相比之前的钢管柱合格率提高了8.2%。

表6 控制后的钢管柱合格率检测

4.2 社会经济效益

2013 年7 月至今,黄土岭站共施作了钢管柱32根,钢管柱垂直度均控制在允许偏差范围内,柱芯的混凝土完整性好,最大限度地缩短了地铁车站整体工期。控制后,钢管柱一次安装精度提高,钢管柱调查结果见表7,对各阶段目标顺利完成创造了有利条件。在确保车站主体结构的施工质量和结构安全前提下,达到了预期的效果,共节省费用465 500 元:间接费用411 500元(职工薪酬350 000 元+其他管理费用61 500 元)+其他直接费用54 000 元(租赁围挡、活动板房、临时水电和泥浆池等),取得了显著的经济效益。

表7 钢管柱调查

5 结论

1)分析了钢管柱施工难点,其具有施工难度大、精度要求高、风险较大和协调困难的特点。

2)仪器选择不当、钢管柱外侧加固不牢及单人焊接应力变形大是影响钢管柱安装精度的主要因素。而未进行岗前培训、交通拥堵、卷板机加工精度低、吊装过程碰撞弯曲、原材进场检验不仔细、设备检修不及时、人员未按施组配备、设备未按施组配备和测量仪器未经检验为次要因素。

3)通过重新选购激光垂准仪,对钢管柱外侧改进原有钢筋加固方式,形成单边顶托调节加固方式,采用2 人对称同时进行焊接,控制了钢管柱精准安装,从而提高了施工精度,并控制了施工成本。