重组竹机械加工与理化性能的研究

2023-03-20王毅同叶嘉鸿侯贤锋高振忠胡传双

李 健 王毅同 叶嘉鸿 侯贤锋 高振忠 胡传双

(华南农业大学材料与能源学院,广东 广州 510642)

重组竹是以竹子为原材,经过截断、疏解、去皮、干燥制成的一种保留原有纤维排列方式的疏松网状纤维束,再经过浸胶、干燥、铺装、热压成型等工序得到的一种强度高、幅面大的竹基人造板,广泛应用于建筑、家具、交通运输等领域,是我国完全拥有自主知识产权的一种材料[1-3]。重组竹不易遭虫蛀、霉变与腐朽,经久耐用[4-5],并且具备低模量、高强度[6]、尺寸稳定性好[7]等特点。相比原竹,重组竹具有更高的承载力和更可靠的连接方式,其特殊的加工工艺,既保留了原竹的力学性能,又克服了原竹本身的缺陷。

机械加工与理化性能是材料利用的关键指标,机械加工性能的研究对认识材料利用特性,确定科学的加工方式具有重要现实意义[8]。理化性能是材料的重要特性,直接关系其应用范围。对重组竹的机械加工与理化性能进行研究能为开发适宜的加工技术、挖掘其潜在利用价值提供科学依据,进而实现重组竹的合理利用。目前,室内家具材料以中密度纤维板为主,重组竹在家具中应用相对较少。鉴于此,本研究将重组竹与中密度纤维板机械加工与力学性能做对比,为重组竹在家具中的应用提供参照。

目前,对重组竹的机械加工性能没有相关标准,因此本研究参考LY/T 2054—2012 《锯材机械加工性能评价方法》 测试其机械加工性能;参照GB/T 17657—2013 《人造板及饰面人造板理化性能试验方法》 测试其理化性能。

1 材料与方法

1.1 试验材料

重组竹取自中国林业科学研究院,采用酚醛树脂胶黏剂制造,施胶量为15%,规格为1 220 mm×2 440 mm×18 mm;家具用中密度纤维板为市场购买,采用脲醛树脂胶黏剂制造,施胶量为10%,规格为1 220 mm×2 440 mm×18 mm。

1.2 试验设备

分度值0.1 mm游标卡尺;恒温露点恒湿气候箱(QWH-1000C),济南海纳特科技有限公司;电热鼓风干燥箱(9123A),上海一恒科学仪器有限公司;剖面密度分布分析仪(DPX300-LTE),意大利意玛(IMAL)公司;万能力学试验机(AG10TA),深圳新三思材料检测有限公司;冲击试验机(MW-4),济南材料试验机厂;精密推台锯(WA6),欧登多(秦皇岛)机械制造有限公司;立式铣槽机(OF 1400 EBQ-PLUS 574341),费斯托工具有限公司;多功能侧边开隼机(FD-250),美国费尔德集团有限公司。

1.3 性能检测与评价方法

1.3.1 理化性能测定

密度、含水率、吸水厚度膨胀率、24 h吸水率测定、硬度、顺纹静曲强度、顺纹弹性模量、横纹静曲强度、横纹弹性模量、内结合强度、硬度、握螺钉力、冲击韧性、抗拉强度、甲醛释放量根据GB/T 17657—2013 《人造板及饰面人造板理化性能试验方法》 进行测定。

1.3.2 机械加工性能测定

根据LY/T 2054—2012 《锯材机械加工性能评价方法》 对铣削、钻削、开榫3项锯材机械加工性能进行测试,按照五级划分方法对不同加工试件分别进行评定:1级(优秀)、2级(良好)、3级(中等)、4级(较差)、5级(很差)。根据评定结果计算出各项加工性能的达标率(钻削、铣削为1级和2级试样数量占比,开榫为1级、2级和3级试样数量占比);达标率90%以上为5级,70%~89%为4级,50%~69%为3级,30~49%为2级,0~30%为1级,再用各项加工质量级别分别乘以该项目的加权数(铣削为2,开榫、钻削为1),将所得分数相加,得出总分,通过总分的高低比较重组竹和中密度纤维板机械加工性能优劣,满分为20分。

2 结果与分析

2.1 物理性能

重组竹和中密度纤维板的物理性能如表1 所示。

表1 重组竹和中密度纤维板物理性能比较Tab.1 Comparison of physical properties between reconstituted bamboo and MDF

2.1.1 密度

3~5 年生毛竹材的基本密度约为0.6 g/cm3[9],而重组竹相比毛竹密度增加近一倍,同时远高于中密度纤维板,和红木密度(0.8~1.1 g/cm3)相近[10]。重组竹制备过程中,竹材被碾压导致其维管束内部间隙极大压缩,形成更紧密的纤维束,薄壁组织的细胞腔同样被挤压密实[11]。在后续的热压过程中,浸渍的酚醛树脂分布在残余细胞腔与细胞间隙[12-13],固化后将竹束单元牢牢胶粘,导致重组竹密度较高,就密度而言适合高档家具用材[14]。

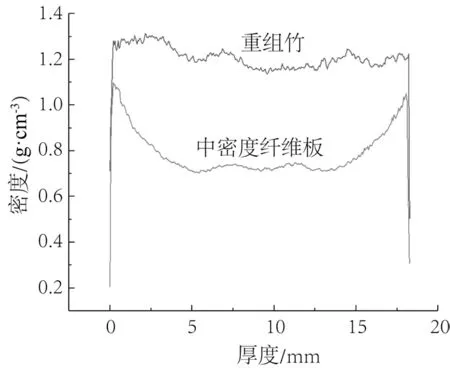

2.1.2 剖面密度分布曲线

剖面密度分布是材料的重要结构特征,影响着板材的各项物理力学性能[15]。理论上,压力越大温度越高,预固化层厚度越小,密度分布越均匀,密度越大。而重组竹剖面密度分布较为均匀,说明重组竹制造过程中压力大、温度高。而中密度纤维板密度分布沿板厚中心呈对称分布,呈现明显的马鞍形,有明显的预固化层,表明中密度纤维板生产时压力较小。

2.1.3 耐水性

由表1 可知,重组竹的吸水厚度膨胀率和24 h吸水率远低于中密度纤维板,尺寸稳定性较好。中密度纤维板中的纤维单元较重组竹中的竹束单元比表面积更大,且中密度纤维板施胶量少于重组竹,对纤维包裹性不够,密度低于重组竹。同时,木纤维孔隙率普遍大于竹纤维[16],暴露的亲水基团更多,且中密度纤维板生产多用脲醛树脂,较酚醛树脂的耐水性差[17],因此中密度纤维板耐水性较差。重组竹在顺纹组坯过程中其纤维束排列整齐,规整度高,疏松间隙度高,在浸胶过程中酚醛树脂可均匀吸附在竹束表面。固化后,胶黏剂在竹束表面形成均匀的胶膜层,能封闭更多亲水性基团[18],且固化后的酚醛树脂胶黏剂拥有优异的耐水性,其孔隙度小,水分子难以渗入。然而,重组竹制造过程中的高温高压导致其内应力较大,当水分子进入材料内部孔隙对纤维束和酚醛树脂产生溶胀,使受压纤维束与纤维束之间产生回弹作用而导致厚度方向尺寸的增大[19-20]。重组竹耐水性能优良,可满足室外使用[21]。

2.2 力学性能测定

表2 重组竹和中密度纤维板力学性能比较Tab.2 Comparison of mechanical properties between reconstituted bamboo and MDF

竹纤维束是重组竹主要的承重单元,而存在于竹纤维束之间的基质主要成分包括竹束周围的薄壁细胞以及添加的胶黏剂等,起到填充纤维束缝隙[22],增加材料整体弹性和韧性的作用。重组竹保留了原竹的纵向纤维结构,所以其顺纹方向(竹纤维方向)和横纹方向(垂直竹纤维方向)力学性能差异极大。中密度纤维板由于其各向同性,因此力学性能基本一致。

2.2.1 静曲强度和弹性模量

重组竹顺纹静曲强度和弹性模量分别是横纹静曲强度和弹性模量的4.1 倍和9.6 倍。重组竹在制造过程中,顺纹方向主要由纤维束提供强度,横纹方向由胶黏剂提供强度,且在其热压过程中横纹方向未加压,仅是竹束边部挤压[23]。重组竹顺纹静曲强度和弹性模量分别是中密度纤维板的5.5 倍和4.8 倍,远优于中密度纤维板,以重组竹顺纹方向作为受力方向可发挥其高强度优势。

2.2.2 硬度

硬度表示材料局部抵抗重物压入其表面的能力,对材料加工性能影响较大。重组竹整体硬度较大,是中密度纤维板的4~5 倍。重组竹板边硬度较板面硬度低27.51%,在制造过程中厚度方向受压力大,导致其孔隙率更低,难以被压缩,而横纹方向仅受竹束挤压压力,密实度更小。在测试过程中发现,不同区域的重组竹硬度差距大,重组竹是由竹材纤维束平行排列压制而成,竹节部位硬度较大[24]。

2.2.3 握螺钉力

重组竹密度较高致使其握螺钉力较高[25],约为中密度纤维板的3 倍。重组竹板面与板边构造相似,因而两者握螺钉力相近。然而,中密度纤维板的板面握螺钉力明显优于板边握螺钉力。由图1 可知,在制造过程中,中密度纤维板在厚度方向上形成了U形的密度分布,即表层密度高、而芯层密度低,有利于握螺钉力性能提高[26]。重组竹拧入螺钉时其顺竹丝方向易破裂,且螺钉易拧断。因此,重组竹用钉应采用高强度螺钉,并且提高预钻孔径。

图1 重组竹与中密度纤维板剖面密度分布曲线Fig.1 Density distribution curve of reconstituted bamboo and MDF

2.2.4 抗拉强度

重组竹顺纹抗拉强度为横纹的11.5 倍,横纹抗拉强度与中密度纤维板接近。抗拉强度取决于厚壁细胞竹纤维的强度、长度以及方向[27]。与木材相同,竹纤维长度方向涉及到微纤丝与纤维轴的夹角,即纤丝倾角,纤维越长,纤丝倾角越小,则抗拉强度越大[28]。重组竹在制作过程中就是将竹纤维束进行定向疏解和排列热压而成,顺纹方向纤维规整度高;横纹方向仅以纤维束之间的胶合力为主,远低于纤维束纵向强度。重组竹用作结构部件时应尽量避免产生横纹方向的拉伸应力。

2.2.5 内结合强度

重组竹内结合强度为中密度纤维板的9.15 倍。重组竹制造过程中,其浸胶量与所受压力较大,使纤维束间紧密结合。重组竹内结合强度极高,保障了使用稳定性。

2.2.6 抗冲击韧性

重组竹试件冲击韧性平均为141.2 kJ/m2,而中密度纤维板仅为40.1 kJ/m2。重组竹密度较高,断裂能量和断裂载荷相应增大,且重组竹顺纹方向主要是纤维束,断裂表现为竹纤维断裂和胶层破坏。中密度纤维板主要单元是极其细小均匀的纤维,在摆锤的冲击下是胶层破坏和纤维之间的分离,抗冲击韧性较差。

2.3 甲醛释放量

甲醛释放量是材料能否在室内使用的关键因素。本研究中重组竹的甲醛释放量为0.048~0.062 mg/m3,远低于室内用材料甲醛释放限量(≤0.124 mg/m3),环保性能良好,无论是加工过程还是使用过程,均符合国家标准。

2.4 机械加工性能

表3 重组竹中密度纤维板机械性能比较Tab.3 Comparison of mechanical properties between reconstituted bamboo and MDF

材料的加工性能是家具制造可行的前提,加工性能的好坏直接影响产品的涂饰效果、胶合性能等,因而掌握重组竹加工性能对于扩大其应用范围有重要意义。在满分20 分的情况下,重组竹综合机械加工性能远低于中密度纤维板,重组竹综合评分为9 分,中密度纤维板综合评分为17 分。在各项加工测试过程中,重组竹的铣削和开榫表现良好,毛刺、撕裂、沟痕较少;而钻削加工过程中出现冒烟、通孔孔壁大量碳化的现象,下孔缘经常出现毛刺、纤维撕裂等缺陷,钻头消耗量大。重组竹加工性能较差,对刀具磨损较快,建议采用合金硬质刀具,提高转速。

3 结论

1) 重组竹各项物理力学性能均远优于家具用中密度纤维板,力学性能强,甲醛释放量符合国家标准,可在家具用材中作为承重件,或可用于对力学性能有较高要求的特殊场合。

2) 重组竹横纹力学强度低,作为承重部件时应避免横纹成为主要受力面。

3) 重组竹综合加工性能远低于中密度纤维板,重组竹铣削和开榫加工性较好,而钻削加工性能差,出现冒烟、通孔孔壁大量碳化等现象。

4) 重组竹加工中刀具磨损较快,建议采用合金硬质刀具,并提高转速。