氮化硼纳米片剥离法制备及表面改性研究进展

2023-03-20高晓红王彦明冯辉霞

高晓红, 王彦明, 冯辉霞

(1. 兰州理工大学 石油化工学院, 甘肃 兰州 730050;2.河北工程大学 材料科学与工程学院; 河北省改性塑料技术创新中心, 河北 邯郸 056038)

氮化硼(boron nitride,BN)具有多种不同的晶体结构,可分为六方氮化硼(hexagonal boron nitride, h-BN)、 立方氮化硼(cubic boron nitride, c-BN)、 菱方氮化硼(rhombohedral boron nitride, r-BN)和正交氮化硼(orthorhombic boron nitride, o-BN)。

h-BN具有类石墨结构, 被称为白色石墨, 层内B原子和N原子相互交替排列, 以sp2杂化结构形成六边网状结构, 层间没有化学键,依靠范德华力结合。 h-BN层内无多余的电子, 稳定的化学状态使h-BN具有较高的电阻率和绝缘性能, 因而常被用作绝缘填料。 h-BN层内导热系数可达30~200 W/(m·K), 是一种优良的导热填料, 常被用于制备绝缘高导热聚合物复合材料。

虽然h-BN具有类石墨层状结构,但是与石墨层内的C—C键相比,除了B—N之间的共价键外,还有部分带有离子键性质的lip-lip作用。由于h-BN具有牢固的层内结合力,因此原本适用于石墨烯或过渡金属硫化物的剥离方法都无法有效地对h-BN进行剥离,尤其是环保且适合工业化生产的少层或单层氮化硼纳米片(boron nitride nanosheets, BNNS)的制备方法仍需要继续探索。此外,h-BN的化学惰性增加了对其表面修饰的难度,研究如何有效地对h-BN进行表面改性以便增强在介质中的分散性和稳定性具有重要的理论意义和实际应用价值。

本文中主要综述以h-BN为原料剥离制备单层或少层BNNS的方法,以及对h-BN及BNNS表面改性的方法,分析剥离和改性的机理,旨在推动h-BN及其衍生物在材料等相关领域中的应用。

1 剥离法制备BNNS

由于单层或少层的纳米片层结构表现出与粉体材料不同的性质,因此使得h-BN、 过渡金属硫化物等层状物质的剥离及性能研究成为热点。以h-BN粉体为原料制备BNNS的方法主要分为化学剥离法、 液相剥离法、 介质增强液相剥离法、 超临界剥离法和机械剥离法等。

1.1 化学剥离法

化学剥离法是指采用化学氧化或离子插层的手段对层状物质进行剥离的制备方法。Hummers方法制备氧化石墨烯是经典的化学剥离法,与氧化石墨烯相比,虽然h-BN层间距略小,层间结合力更强,但改良后的Hummers方法仍能实现对h-BN的剥离,可将氢离子、二氧化锰插入到h-BN的层间,制得层数为2~3的BNNS结构;NH4F也可以作为插层剂实现少层BNNS的剥离制备,并且NH4F还能对BNNS边缘悬键进行修饰,进而使BNNS表现出一定的铁磁性,拓宽了BNNS在自旋电子器件方面的应用[1]。

由于碱金属原子半径较小,其氢氧化物不仅能实现对h-BN的化学剥离,同时还能增加层片结构边缘的羟基数量,因此为后期修饰提供活性位点。随着碱金属阳离子半径减小,剥离效率呈增大的趋势。虽然NaOH-KOH热碱体系能实现对h-BN的剥离制得BNNS,但产率仅0.191%,远不能满足大批量生产的要求[2]。除了氢氧化物外,NaCl-KCl体系也可以制得厚度为10~40 nm的BNNS[3]。

在电场作用下,尺寸较小的金属阳离子更能有效地插入到层状结构中,从而实现层状结构的剥离。以泡沫锂为阳极,将h-BN等层状材料、乙炔黑和聚偏氟乙烯的混合物作为阴极材料,电解质中的锂离子在电解过程中就能插入到阴极层状材料中,并在简单超声处理后实现层状结构的剥离[4]。此外,表面活性剂以及能与h-BN发生作用的杂原子化合物也能进入到h-BN层间结构中,进而改变h-BN表面化学状态,促进h-BN在溶剂中的剥离。

1.2 液相超声剥离法

液相超声剥离法制备纳米片层结构具有操作简单、 不涉及化学反应等特点。以1, 2-二氯乙烷和N, N-二甲基甲酰胺为溶剂进行液相超声剥离制备BNNS的工作开启了相关研究的热潮[5-6],随后,Coleman等[7]系统研究了采用液相法剥离MoS2、 WS2、 TaSe2、 h-BN和Bi2Te3制备相应单层或少层纳米结构的方法以及溶剂、超声功率及原料等关键因素对剥离过程的影响机理。以质子型溶剂甲磺酸代替N, N-二甲基甲酰胺为溶剂对h-BN进行液相剥离,能将BNNS在溶剂中的分散质量浓度由0.03 g/L提升到0.3 g/L,这是因为在超声波空化作用下,溶剂的表面张力、溶剂分子体积决定了对h-BN层状结构的剥离效率;同时,混合溶剂体系能有效避免单一溶剂的弊端,通过提高溶剂与h-BN的润湿性,从而实现非有效溶剂向有效溶剂的转变[8]。Bhimanapati等[9]通过对比甲醇、 乙醇、 丙酮、 异丙醇、 叔丁醇(t-BA)及水等溶剂与h-BN的润湿性对剥离效果的影响规律, 发现当采用叔丁醇和水作为溶剂且t-BA和水的体积比为3∶2时,剥离后的BNNS在混合溶剂体系的稳定性最好。

超声波功率对剥离后片层结构的形貌也有很大影响,功率越大,超声所需要的时间越短,但是越容易破坏原有的结构,进而得到较小粒径的纳米片;随着超声功率的增加,剥离效率也逐渐提高,当超声功率为2 kW时,仅用20 min便实现了对层状化合物在非质子性溶剂(N-甲基吡咯烷酮、 N, N-二甲基甲酰胺、 二甲基亚砜)中的快速剥离[10]。

在液相超声剥离过程中,原料粒径对剥离制得的纳米结构形貌也有重要影响,大粒径原料经剥离后更倾向于得到纳米片尺寸较小的片层结构,而粒径较小原料倾向于获得完整性较好的纳米片层结构;在液相剥离过程中,液体团簇楔入大粒径的层状结构中更倾向于诱导其结构的碎片化,而楔入小粒径中的液体团簇更容易诱发层间滑移进而得到完整性较好的纳米片层结构[11],并且在液相剥离前,预先进行球磨不仅能提高制备效率,还能大幅度提高纳米片层结构的产量[12]。

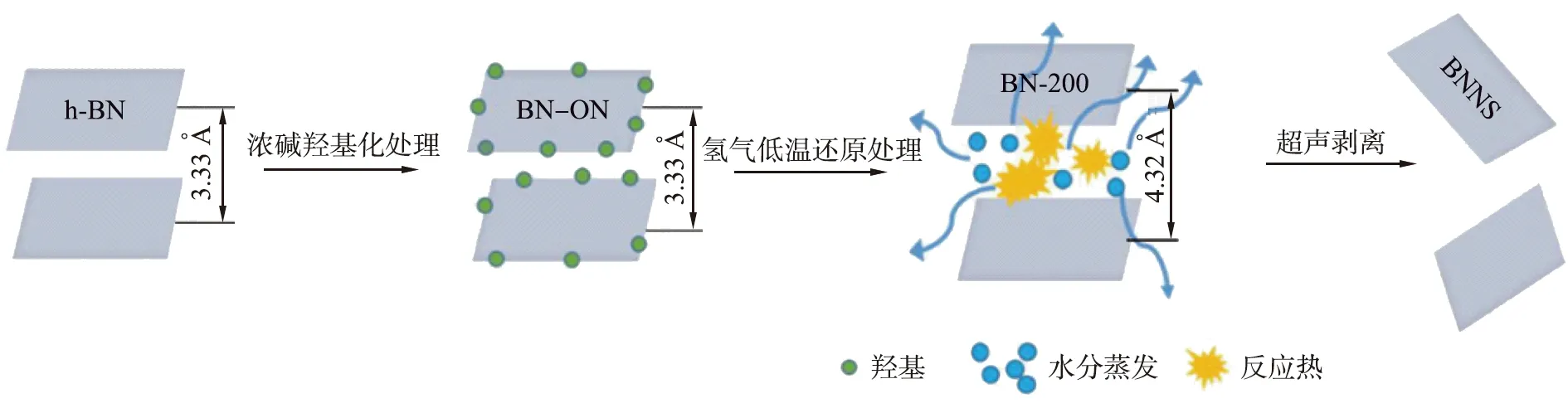

1.3 介质增强液相剥离法

在液相剥离过程中, 适当加入助剂能增强剥离产物在溶剂中的稳定性, 进而提高剥离效率。 h-BN充分吸收草酸液体后进行煅烧时, 在温度为800 ℃条件下草酸降解产生的CO2能使h-BN层间距由原来的3.34 Å增大到3.37 Å, 仅需超声处理5 min便能获得厚度为3~5 nm的BNNS结构, 产率可达13.6%[13]。 基于相似原理, 在温度为200 ℃条件下, 氢气与边缘羟基剧烈反应释放的热量与水分也能使层间距由原来的3.33 Å增大至4.32 Å; 与未经氢气处理样品的超声产率4.6%相比, 经过多次氢气处理后, 超声剥离的产率可达32%; 氢气辅助剥离制备氮化硼片状结构流程图如图1所示[14]。

图1 氢气辅助剥离制备氮化硼结构流程图[14]Fig.1 Flowchart of boron nitride preparation by hydrogen assisted exfoliation[14]

对h-BN进行高温预处理,会导致使h-BN边缘悬键及h-BN表面缺陷处发生氧化产生—OH进而增大层间距,减小了层间相互作用,提高了液相剥离效率;当h-BN在温度为1 000 ℃条件下预处理后,仅需超声1 h后便能获得大量的BNNS,这种方法为BNNS的工业化生产提供了可能[15]。

与增大层间距不同,h-BN粉体经液氮急冷处理后的热弛豫过程会导致层片结构上出现细小的裂纹或碎片,进而在毛细管作用下引导溶剂分子进入层内或层间结构中,促进了液相的剥离效率的提高[16-17]。同样,将粉体反复经历多次快速的冷冻-加热循环处理也能促进水、液氮分子等溶剂进入到层间结构中,加速了层状结构的剥离[18-19]。

灵活运用温度和饱和蒸气压的关系可使溶剂气化后插入到h-BN层间; 在100 MPa高压均化器中将h-BN和异丙醇制备成混合溶液, 随着压力的急剧降低, h-BN层间的异丙醇会快速膨胀气化进而导致h-BN层间距增大, 层间范德华力减小; 经过预处理后的粉体仅需超声10 min便能得到BNNS, 产率为3.2%[20]。

液相剥离过程中,支化聚乙烯[21]、 十六烷基三甲基溴化铵(hexadecyl trimethyl ammonium bromide,CTAB)[22]、 KCl-ZnCl-明胶[23]、 聚四氟乙烯和全氟-3, 6-二环氧-4甲基-7癸烯-硫酸的共聚物(商品名Nafion®)[24]、 聚乙烯吡咯烷酮(polyvinyl pyrrolidone, PVP)[25]等物质不仅能插入到h-BN层间结构中,还能增加h-BN和BNNS在溶液中的稳定性促进h-BN的剥离,吸附到BNNS表面的化合物还能改变BNNS表面化学特性,从而赋予BNNS不同的功能。Nafion®在BNNS表面的定向排列能够形成质子传输的快速通道,提高了BNNS改性聚合物复合薄膜的质子传导速率。Nafion®修饰氮化硼的过程示意图如图2所示。

图2 Nafion®修饰氮化硼的过程示意图[24]Fig.2 Diagram of process of modifying boron nitride with Nafion®[24]

在电场辅助作用下,直接对h-BN粉体进行液相剥离,也能得到和原始晶粒尺寸大小相同、 层数为10~15的BNNS,产率高达47%[26]。

1.4 超临界剥离法

超临界剥离法是利用层间可挥发化合物的气化-膨胀作用剥离层状结构的方法。超临界流体具有黏度低、 表面张力极小等特点,能轻易地插入到层状结构中,因此,通过调控温度和压力便能实现超临界流体在液态和气态之间的转变,进而促进层状结构的剥离。异丙醇-水、 水-乙醇和CO2等不同体系在超临界状态下也能实现对氮化硼的剥离,并且可以得到大纵横比和缺陷较少的少层BNNS结构[27-29]。同时,对粉体进行球磨或剥离过程中加入适当助剂,还能进一步提高剥离效率[29]。

通过超临界流体法还可以将少层BNNS原位分散到聚甲基丙烯酸甲酯(polymethyl methacrylate, PMMA)中, 一方面阻止了纳米片的团聚, 另一方面也增强了纳米BNNS与PMMA的相互作用。 与常规的制备方法相比, 该方法能有效地阻止纳米片的聚集, 制得的PMMA复合材料表现出更好的力学性能。 超临界流体虽然能实现层状结构的快速剥离, 但是制备过程所需设备要求苛刻, 生产成本较高[30]。

1.5 机械剥离法

机械剥离法是指通过转动将机械能以剪切力的形式作用在层状材料上,导致层间产生滑移,进而生成单层或少层BNNS结构的方法,但是这种方法一般用时较长, 能耗较高, 效率较低,同时还会不可避免地引入杂质。机械剥离法主要包括球磨法、黏附剥离法、 湿式喷射铣削法和涡流喷射法等,本文中重点介绍应用广泛的球磨法。

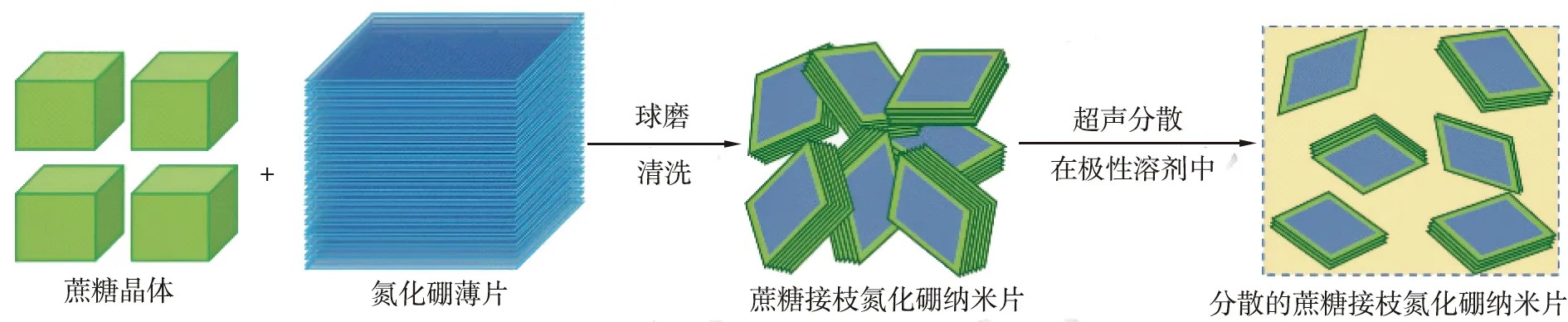

在球磨过程中,球磨转速、 磨介球用量、 磨球直径以及球磨助剂等因素对纳米片的结构、 形貌及尺寸有重要影响。当氧化锆磨球的直径为0.2~1.0 mm、 转速为600~800 r/min、 磨球体积为磨罐体积的1/10时,球磨法能够获得更多的少层BNNS结构,产率为13.8%[31]。球磨助剂的加入不仅能提高BNNS的产率,还能与BNNS形成氢键作用,从而有效地防止剥离后的纳米片再次团聚,进而提高剥离效率。球磨过程中添加5倍质量的蔗糖能使剥离产率提高至87%,并同时实现对纳米片的表面修饰,糖类物质辅助球磨法制备修饰BNNS的过程如图3所示[32]。常用的球磨助剂还有NaOH、 HBO3、 硅烷偶联剂、 氨基酸、 尿素等化合物[33-37]。虽然球磨过程能激发机械化学反应,从而同步地实现对h-BN的剥离和BNNS的表面修饰,但与碱性物质辅助的化学剥离方法相比,球磨方法制得的BNNS结构完整性较差,产生的碎片较多,严重影响物理特性[38]。

图3 糖类物质辅助球磨法制备修饰BNNS的过程示意图[32]Fig.3 Diagram of process for preparation and modification of BNNS with ball milling assisted by sugar[32]

1.6 小结

以h-BN粉体为原料剥离制备BNNS的方法较多,不同方法所需的设备、 采用的工艺条件也有很大差别,剥离效率与BNNS的结构完整性也存在较大差距。与化学剥离法、 液相剥离法、 机械剥离法和超临界剥离法相比,由于h-BN层间的π-π共轭和lip-lip作用,介质增强液相剥离方法显得更加简便、 高效,因此,探索一种合适的处理方式或剥离助剂,揭示介质增强液相剥离机理对提高剥离效率和工业化应用显得尤为必要。

2 h-BN及BNNS表面改性

由于h-BN结构中B、 N原子的化学惰性和局部共轭作用,导致纯h-BN及BNNS很难被直接修饰,因此,对h-BN及BNNS的改性或功能化具有一定的挑战性。目前常用的改性方法可以分为非共价键改性法和共价键改性法2种。非共价键改性法是指通过π-π共轭作用、 静电作用、 氢键或路易斯酸碱作用等将化合物吸附到h-BN表面实现表面功能化的方法。共价键改性法是指通过化合物与h-BN表面或边缘悬键发生化学键合而实现改性的方法。2种改性方法各有利弊,相比于操作复杂的共价键改性法,非共价键改性法操作简便, 成本低,但在高温、 强酸碱等苛刻条件下容易失效。

2.1 非共价键改性法

基于路易斯酸碱理论,h-BN中的B原子可以被看作路易斯酸,具备接受电子的能力,N原子则被当作路易斯碱,具备提供电子的能力,因此,h-BN结构中B、 N原子分别表现出缺电子和富电子的特性。基于B原子的缺电子性质,许多含N、 O等杂原子的化合物均能与h-BN产生静电作用,从而被吸附到h-BN结构表面,实现对h-BN的非共价键功能化修饰。在液相剥离过程中,将十八胺作为超声助剂使用,能一步制得修饰后的BNNS[39]。除了小分子化合物,含氮杂原子的高分子化合物也能很好地吸附在h-BN表面增强与树脂基体的相容性。

利用共轭作用或氢键对h-BN表面进行修饰是一种简洁、高效的方法。含苯环结构的分子可以通过π-π共轭作用吸附到h-BN表面并改变表面特性,并且这种共轭机制可以通过电极化作用来确定[40]。同理,具有共轭结构的聚合物,如聚乙烯亚胺(polyethyleneimine,PEI)、 PVP和聚多巴胺(polydopamine,PDA)等,也都能与h-BN发生共轭作用[41-43]。聚合物分子空间结构决定了其与h-BN结合力的大小,吸附到h-BN表面的聚合物会通过分子链的伸缩运动致使分子链构象发生变化,形成热力学稳定的结构来影响h-BN的层间距[44],因此,选择分子结构适宜的功能化插层剂显得尤为重要。

聚合后结构中带有大量苯环和羟基的儿茶酚、 多巴胺和二氢杨梅素等物质引起了广泛关注[43,45-46],这些分子除了能与h-BN产生π-π共轭作用外,结构中的羟基还能与h-BN表面发生氢键作用,一方面增强了羟基在h-BN表面的结合力,另一方面还能提高h-BN在树脂中的分散性。同时,PEI、 PVP和PDA等物质吸附到h-BN表面后,不仅改变了h-BN表面的化学特性,还起到一定的桥接作用,为后期h-BN的进一步化学或物理修饰提供了活性位点。

利用吸附在h-BN表面的PDA结构中的—OH, 可将双-[3-(三乙氧基硅)丙基]-四硫化物接枝到h-BN表面, 实现h-BN颗粒增强和硫化的双功能化, 这种方法不仅提高了h-BN在橡胶中的分散性能, 还提高了h-BN与橡胶间的结合力, 减小了导热颗粒与基体间的间隙, 提高了橡胶的导热性能[47-48]。 h-BN通过PDA表面接枝含硫硅烷偶联剂参与橡胶固化机理示意图[47]如图4所示。

图4 BN通过PDA表面接枝含硫硅烷偶联剂参与橡胶固化机理示意图[47]Fig.4 Schematic diagram of mechanism of BN’s involvement in rubber curing via PDA surface grafting of sulfur-containing silane coupling agent[47]

以PVP、 PDA等作为桥接试剂,把功能性纳米颗粒修饰到h-BN或BNNS表面也可以赋予复合材料不同的性能。例如,将具有良好耐腐蚀性能的Al2O3接枝到h-BN表面后,能赋予环氧树脂复合材料优异的抗腐蚀性能,与纯环氧树脂相比,防腐性能提高了3个数量级[43]。在层状结构上引入SiO2、 Fe3O4,可以提高聚合物复合材料的导热性能,纳米颗粒@PVP-h-BN改性的复合材料表现出比h-BN改性复合材料更优异的导热性能。纳米颗粒和层状h-BN在树脂中形成良好的三维网状导热路径,纳米颗粒还能填补层状h-BN与树脂基体间的间隙,减小了树脂在热传导过程中的阻力,从而大幅度提高了树脂的导热性能[42,49]。SiO2@BNNS的制备过程[42]如图5所示。

图5 SiO2@BNNS的制备过程示意图[42]Fig.5 Schematic diagram of preparation process of SiO2@BNNS[42]

PDA不仅能赋予h-BN在润滑油中良好的分散性能,也能促进h-BN在摩擦副表面上的富集,诱导摩擦化学的发生,使润滑油表现出良好的减摩抗磨性能[50-51]。同时,PDA分子链中的羟基也为纳米颗粒的生长提供了活性位点,使纳米颗粒能均匀地分散到层状结构的表面,进一步增强了零维纳米材料和二维层状材料在摩擦过程中的协同作用[52-53]。

虽然基于π-π共轭作用、氢键及静电作用的非共价键修饰过程操作简便且经济可行,但是在苛刻的工况下,以这种较弱的相互作用力为基础的非共价修饰也会失效。通过分子动力学模拟可以阐明二级微扰稳定化能对h-BN与(4E)-4-(2-呋喃基亚甲基)-2-甲基-1, 3-噁唑-5(4h)-酮的吸附作用机制,并确定化合物在h-BN表面的物理脱附温度,为非共价修饰机制和应用提供理论基础[54],因此,在苛刻的应用工况条件下,共价键修饰的改性方法显得更有优势。

2.2 共价键改性法

虽然在h-BN和BNNS的制备过程中,会导致在表面或边缘产生—NH2或—NH—,但是这些基团数量太少,并不能对h-BN和BNNS进行有效地化学改性。通过对h-BN结构中B、 N原子处的缺陷进行适当的处理,可以在结构中引入—NH2,改性后的NH2-BNNS表现出较好的耐酸碱、耐热和抗氧化等性能,为进一步的化学改性提供了便利。

在h-BN中引入氨基常用的方法为球磨法和等离子体辐照法。在高能球磨的作用下,球磨过程中,尿素分解生成的N—H会在h-BN表面的缺陷处形成氨基[48]。体积分数为85%氮气和15%氢气的混合气体、 氨气等离子体也可以使h-BN表面产生氨基[55]。在氨气等离子体作用下,伴随着电荷转移到h-BN层内,NH3会接枝到B原子上形成—NH2。当氨衍生物中含有供电基团时,N原子更易于与B原子发生化学键合,反之,含有吸电子基团时则更倾向于物理静电作用。虽然等离子体轰击方法操作简便,但是在轰击的同时也会消除其他的含氧官能团,导致h-BN表面整体的反应活性降低[56]。B原子上接枝氨基后会引起层内硼氮环极化程度降低,导致环内原子的反应活性降低,从而使氨基化h-BN表面的化学反应仅限于氨基甲酸酯化反应和酰胺化反应[57]。

相对于羟基功能化,h-BN表面的氨基更有利于后期的表面化学修饰,但是考虑到氨基参与的反应过程中存在所用试剂毒性较大和反应条件苛刻等弊端,使得h-BN表面羟基功能化的普适性更强。虽然h-BN表面的—OH基团能增强与聚氨酯(polyurethane, PU)、 PVA等聚合物的浸润性,但是h-BN表面的化学惰性使得—OH只能在强氧化条件下并伴随着结构破坏时才会在h-BN表面缺陷或边缘处产生。

除了强酸及强碱,过氧化物也能诱导B—N键的断裂,在BNNS表面缺陷处产生过氧基或—OH等基团,从而改善BNNS表面化学性质。以过氧化二叔丁基为中间体,在高温条件下BNNS引发的自由基反应可将叔丁氧基接枝在B原子上,经水解即可得表面羟基化的BNNS[58]。与表面自由基氧化不同,强酸体系可以直接对h-BN边缘进行氧化,从而增加边缘的羟基数量,为下一步硅烷偶联剂的化学修饰提供活性位点[9-10],但是这种方法不仅会产生废酸,而且反应过程还会破坏h-BN结构的规整性,不适用于对片层结构要求苛刻的研究体系。

在复合材料的制备过程中,羟基化的h-BN能与聚合物中的羟基或羧基等基团发生化学反应,增强填料与基体间的界面结合力。对于分子链结构中不含极性官能团的聚合物,还需对羟基化后的h-BN进行硅烷偶联剂改性,以提高h-BN与聚合物之间的浸润性。同时,还可以通过选择硅烷偶联剂的种类、控制偶联剂分子链长度,来调节h-BN边缘化学特性及h-BN和聚合物间的界面距离[59-60]。修饰到h-BN表面的KH550不仅能增强h-BN与环氧树脂的润湿性,还能作为固化剂参与到环氧树脂的固化过程中,增强与基体的结合力[60],然而,硅烷偶联剂的用量还需适当,否则会产生因极化和氢键作用导致的界面作用力减小的现象。

与常规化学反应修饰法相比,机械能激发的化学反应不存在废酸处理的问题,还能同步实现层状材料的剥离和修饰。球磨过程中加入的硅烷偶联剂[35,59-60]、 氨基酸[36]、 尿素[48]、 NaOH[33]、 糖类[32]等物质,在层状材料与磨介的反复碰撞、剪切作用下,能激发活性物质与h-BN边缘或表面的化学反应得到修饰产物,还能对BNNS起到一定的保护作用。氨基酸修饰BNNS改性PVA复合材料的制备过程[47]如图6所示。

图6 氨基酸修饰BNNS改性PVA复合材料的制备过程示意图[47]Fig.6 Schematic diagram of preparation process of amino acid modified BNNS modified PVA composite[47]

2.3 小结

h-BN结构中B、 N原子的化学惰性和局部共轭作用,导致纯h-BN及BNNS很难被直接进行共价修饰,操作简便的非共价改性显得非常必要;但非共价改性也存在结合力较弱的缺点,非共价改性容易在高温、酸碱等条件下失效,因此对h-BN或BNNS的表面修饰应根据具体的工况选择合适的改性方法,以满足实际需求。

3 总结

以h-BN粉体为原料剥离法制备BNNS的方法已经有较多报道,但是大批量、可控的制备工艺仍然值得深入研究。本文中总结了以h-BN粉体为原料剥离制备BNNS的方法,以及对h-BN与BNNS表面改性的方法。

1)以h-BN粉体为原料剥离法制备BNNS的方法较多,不同方法所需的设备、采用的工艺条件也有很大差别,剥离效率与BNNS的结构完整性也存在较大差距。与化学剥离法、 液相剥离法、 机械剥离法和超临界剥离法相比,由于h-BN层间的π-π共轭和lip-lip作用,介质增强液相剥离法显得更加简便、 高效,因此,探索一种合适的处理方式或剥离助剂,揭示介质增强液相剥离机理,对提高剥离效率和工业化应用水平显得尤为必要。

2)h-BN结构中B、 N原子的化学惰性和局部共轭作用,导致纯h-BN及BNNS很难被直接进行共价修饰,操作简便的非共价改性显得非常必要;但是,非共价改性也存在结合力较弱的缺点,非共价功能化容易在高温、酸碱等苛刻条件下失效,因此,对h-BN或BNNS的表面修饰应根据具体的使用工况选择合适的改性方法,以满足实际需求。