步履式自移位自提升大吨位高应变检测平台应用

2023-03-16李家钊宋富新

李家钊,宋富新

(1、广东省建设工程质量安全检测总站有限公司 广州 510500;2、广东省建筑科学研究院集团股份有限公司 广州 510500)

0 引言

高应变法检测桩身完整性和承载力,自20 世纪80 年代中期开始引入国内,至今已有30 多年的历史,经过几代工程技术人员的不懈努力,得到不断改进和完善[1]。作为我国最早引入和开展高应变检测技术的单位之一,对高应变法的应用和推广做了大量的工作,目前拥有近20 款不同重量的重锤设备,最大达到80 t[2-3]。随着锤重的不断提升,测试能力也大幅提升,大直径灌注桩测力技术的发展提高了测试准确性,在众多技术人员的努力下,高应变法整体的测试水平取得长足进步[4-7]。但随着锤重的增大,对吊装能力和场地的要求也越来越高。大量的高承载力大直径灌注桩因检测设备能力限制或受场地条件限制,无法实现承载力检测。针对以上难题,成功研制出步履式自移位自提升大吨位高应变检测平台,应用于多个项目,现将工程案例与同行分享。

1 检测平台关键技术

工程桩传统高应变法检测采用吊车提升重锤,在达到目标高度后释放重锤自由下落冲击被检桩以测试承载力。[8-9]为解决吊车的吊装能力,实现重锤提升,平台自带提升系统替代吊车提升重锤;为解决复杂场地,如深基坑内或者大开挖场地的桩基工程受场地条件限制,大型吊车无法就位配合,平台采用步履式行走模式,实现场地内负重移位。

2 工程实例

2.1 工程实例1

2.1.1 工程概况

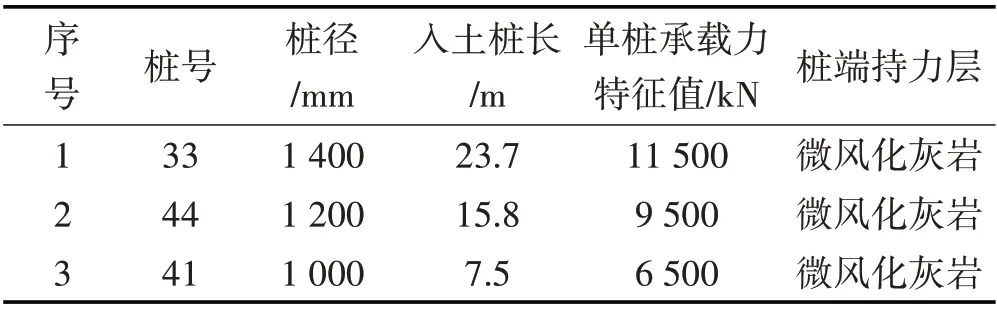

某项目位于广州市某区,建设用地面积约6 700 m2,建筑面积约78 000 m2,地下3 层,基坑开挖深度达到-13 m,地上为28~30 层住宅,属于高层建筑,塔楼主体拟采用剪力墙结构。前期桩基础采取地面施工,控制桩顶标高的形式。由于详勘和超前钻资料误判,大部分桩长约30 m,基坑开挖后,桩基础检测发现大部分桩底持力层不满足设计要求。经过地质状况补勘,大面积存在串珠式溶洞,从坑底起算,大部分埋深超过了50 m。通过聘请专家组与设计单位共同研判,本项目需补桩59 根,桩长大部分达到50 m 以上。基于项目地质状况的复杂性,在已开挖基坑内重新施工的桩基承载力检测与评估成为一道难题。拟检测成桩情况如表1所示。

表1 实例1检测桩成桩参数Tab.1 Pile-forming Parameters of Example 1 Test Piles

2.1.2 地质勘查情况

本项目处于岩溶地质区域,地质状况复杂。[10]根据地质(补)勘察报告揭示,补勘标高从坑底起计,主要土层包括杂填土、粉质黏土、中粗砂、中风化炭质灰岩,串珠状溶洞,强、全风化碎裂岩交替出现,微风化炭质灰岩等,拟选取微风化炭质灰岩作为场地内建构筑物桩基持力层,呈层状,芯样破碎,裂隙发育。试验桩区域内的地质情况如表2所示。

表2 实例1地质情况Tab.2 Geological Conditions of Example 1

2.1.3 现场测试及结果

采用步履式自移位自提升大吨位高应变检测平台,搭载23 t 重锤,设备通过大型吊车在靠近基坑边的位置组装,组装时间约90 min;组装点到测试点距离约40 m 左右,行走时间约70 min。桩与桩之间约5 m,每根桩的移位时间约40 min,本项目完成5 根桩测试约8 h,跟理想控制时间接近,现场移位及测试如图1所示。

图1 现场移位及测试Fig.1 Site Displacement and Test

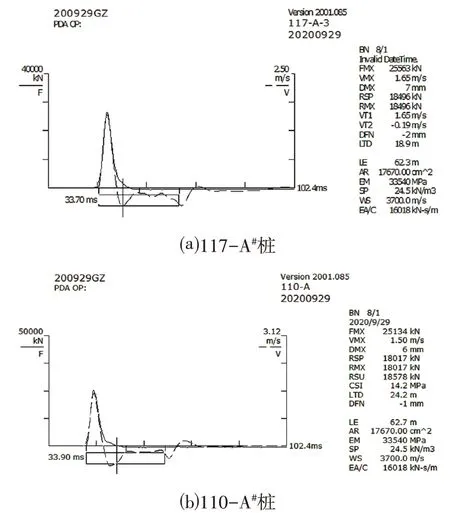

测试过程中,自由落锤较常规高应变更平稳,有效提升采集的信号质量,有利于数据分析的客观性,检测数据更准确、可靠,现场实测信号如图2所示。

图2 实例1桩实测信号Fig.2 Measured Signal of the Example 1 Pile

2.2 工程实例2

2.2.1 工程概况

某项目位于广州市某区,地下2 层,基坑开挖深度达到-8.0 m,桩基础采用钻孔灌注桩,桩径1 000 mm,承载力特征值6 500 kN,设计桩端持力层为微风化灰岩。钻芯法前期桩基础采取地面施工,将桩基承载力检测桩引至地面进行静载试验,完成静载试验后再进坑开挖。拟检测成桩情况如表3所示。

表3 实例2检测桩成桩参数Tab.3 Pile-forming Parameters of Example 2 Test Piles

2.2.2 地质勘查情况

本项目与实例1 相隔较近,同位于广州市岩溶地质区域,地质状况复杂,岩层落差大。根据地质勘察报告揭示,土层包括杂填土,粉质黏土,中风化灰岩,溶洞见洞率较低,微风化炭质灰岩等,根据设计图纸,选取微风化炭质灰岩作为场地内建构筑物桩基持力层,芯样较破碎,裂隙发育。试验桩区域内的地质情况如表4所示。

表4 实例2地质情况Tab.4 Geological Conditions of Example 2

2.2.3 现场测试及结果

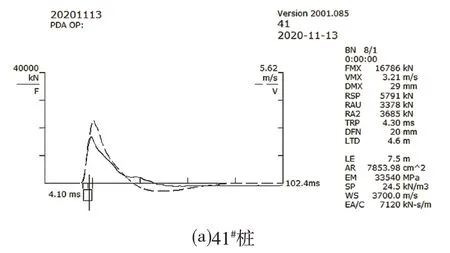

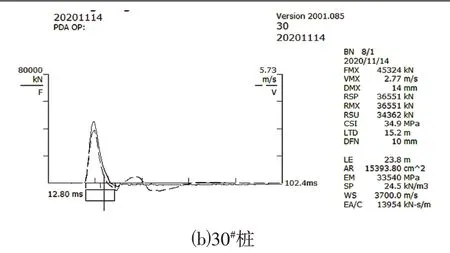

基坑开挖后,桩基础钻芯法检测,芯样照片如图3所示,检测结果显示41#桩的桩端持力层软弱破碎,不满足设计要求。基于项目基坑已完成大开挖,继续采用静载验证该桩承载力代价高昂,且耽误工期,业主组织的专家会确定,采用高应变法检测41#及邻近的30#桩单桩竖向抗压承载力是否满足设计要求。

图3 钻芯法芯样Fig.3 Core Sample of Core Drilling Method

采用步履式自移位自提升大吨位高应变检测平台,搭载40 t重锤,检测现场如图4所示。本项目现场测试点离基坑边约45 m,按计划当天完成顺利完成3 根桩测试。根据实测信号显示,41#桩桩底软弱,承载力不满足设计要求。现场实测信号如图5所示。

图4 检测现场Fig.4 Test Site

图5 实例2桩实测信号Fig.5 Measured Signal of the Example 2 Pile

3 检测平台优点

步履式自移位自提升大吨位高应变检测平台已成功应用于多个检测项目,实践表明本平台已达到研发的目的,能解决复杂场地的大吨位高应变试验存在的难题,并具有以下优点:

⑴实现了高应变设备的自移位功能,大大降低了对吊车的吊装能力要求,能完成远离基坑边的工程桩检测;

⑵实现了高应变重锤的自提升功能,重锤的提升和下落不再需要吊车配合,试验过程更加安全;

⑶ 落锤导向架具备折叠功能,净空要求降至4.5 m,能绝大多数的内撑基坑中行走。

⑷平台具有水平调节功能,有效保证了重锤在下落和碰撞过程的方向与重力线一致,大大减小了重锤偏心的情况,碰撞过程更加平稳。

4 总结

步履式自移位自提升大吨位高应变检测平台的成功试验,能解决大数复杂场地的测试问题,有效提高了高应变法检测桩身完整性和承载力的普适性;该平台能搭载最大吨位为80 t 的重锤,大大提升了高应变法检测能力;同时,为存在质量缺陷的工程桩以及缺陷桩加固补强后的承载力检测与判定提供了技术保障,促进了检测行业的发展。