富水砂层条件下穿越复杂线路小净距超大直径双顶管施工技术研究

2023-03-16李铁军魏红波

刘 飞,马 强,李铁军,付 轩,魏红波

(中铁一局集团有限公司广州分公司 广州 510660)

0 绪论

顶管法施工是一种常用于敷设地下管线的非开挖技术,该技术保护环境效果良好[1-4],对地层的适应性较强。相较于盾构法[5]施工及传统的明挖法[6]等工法,在无干扰破坏建筑设施、施工质量安全及施工经济利润等方面,它都具有不可替代的优越性。在实际工作过程中,能够根据实际的技术要点,不断纠正管道穿越地层时产生的植入偏差,保证管道工程的平衡。超大直径且近距离的双线顶管有着特殊的施工要求,所需的施工技术水平较高。富水砂地层有着较强的流动性,土层稳定性差,施工控制效果将影响穿越既有建构筑的安全。

程乐群[7]提出顶进施工过程对周边建筑进行监测,并根据监测数据调整施工控制参数,确保施工安全;丁猛猛等人[8]采用三维有限元方法模拟分析富水砂层条件下多排顶管工程不同顶管顺序对工作井变形的影响,并提出最优施工工序;李洪运[9]针对国内超大直径钢顶管施工问题的研究,提出了更为完善的施工方案及保障措施;胡聪等人[10]采用模型试验与有限元方法分析双线顶管施工对地表沉降的影响,并总结沉降规律。

针对富水砂层顶管施工难题,本文开展富水砂层条件下穿越复杂线路小净距超大直径双顶管施工技术研究,降低对顶管上方道路及下方地铁线路的影响,保证施工质量与施工效率。

1 工程应用概况

深圳某综合管廊工程全长235.43 m,采用双排圆形钢筋混凝土顶管施工,顶管采用内径4 000 mm,壁厚320 mm,外径4 640 mm,每节长2 500 mm 钢筋混凝土管材,荷载等级Ⅲ级管要求,管道接口形式为柔性接头,F 型钢承口。混凝土等级不低于C50,抗渗等级P10,双道楔形橡胶圈止水。总长度约2×240 m,双排管,两管净间距1 160 mm,直线顶管。顶管下穿深南大道、上穿地铁1 号线。设计纵坡坡度为0.2%,覆土深度5.5~5.8 m。本工程单段顶距较长,顶力较大,顶管穿越深南大道,需严格控制路面沉降。

2 关键施工技术

2.1 端头加固

本工程工作井预留洞口较大,洞门所在地层为砂层,自稳性较差,为减小破除洞门时坍塌的风险,必须对洞门外侧土体进行加固。工作井所处环境为重要的交通十字路口,施工场地有限,经充分研究及结合场地条件,最终确定加固范围为沿顶管方向4 m,顶管两侧各3 m,顶管管顶以上3 m,管顶以下4 m。

采用旋喷桩+双液浆进行端头加固。具体做法为:先用WSS 注双液浆沿加固区外围进行土体加固,WSS加固深度超过旋喷桩1 m,降低地下水流速,再使用高压旋喷桩对加固区进行加固。

2.2 触变泥浆+软塑性黄泥护壁材料

由于顶管机头外径4 740 mm,管节外径4 640 mm,导致管节壁后与土层之间有50 mm 空隙,按照常规做法,空隙采用触变泥浆填充,控制沉降及减阻,但本项目富水砂层地质,常规触变泥浆难以满足使用要求,故项目针对富水砂层地质,研发了一种适用于砂层地质条件下施工的触变泥浆+软塑性黄泥护壁材料,应用于岩石顶管机外径与管节外径差造成的管节壁后缝隙填充,具有快速支护、减阻及防渗作用。

2.2.1 触变泥浆的试配、制备

考虑到砂层稳定性差的特点,人工造浆选用优质膨润土为原料,并掺人适量的纯碱(氢氧化钠)、CMC、高分子材料(聚丙烯酰胺)配制而成,配合比如表1 所示。纯碱可增大泥浆pH 值至8~10,加速膨润土颗粒的分散,增强土的水化作用,提高泥浆的胶体率和稳定性,高分子材料可使孔壁土表面形成薄膜防止孔壁剥落,降低失水量,提高粘度。

表1 膨润土造浆配合比Tab.1 Mixing Ratio of Bentonite Slurry (kg)

根据地质情况及覆土厚度,初步选择泥浆性能为:粘度30 s,比重1.1~1.16,失水量小于25 cm³/30 min,始发前按此配比配置泥浆,始发后根据试验段反馈情况动态调整泥浆性能指标。

2.2.2 注浆孔布置

机头后前三节管节每节均需布置注浆孔,以后每隔1节布置1道注浆孔(注浆孔内必须安装单向阀)。

触变泥浆在地面造浆,用注浆设备通过注浆管输送至管节内,注浆设备采用SYB50/45-Ⅱ单缸液压注浆泵,每分钟流量可达80 L。

注浆压力根据覆土厚度及土层容重计算,覆土厚度取6 m,顶管覆土主要以杂填土为主,容重取17 kN/m³,故土压力为6×17/1 000=0.1 MPa,为使触变泥浆能更好的填充缝隙,注浆压力取0.12 MPa,在顶进过程中,根据监测数据进行实时调整。

2.2.3 软塑性黄泥制备

打土压力计算方式与触变泥浆一致,取0.12 MPa,打土量应根据壁后体积,打土量计算:

式中:λ为打土率(一般取150%~200%);V为顶管施工引起的空隙(m3),V=π(D2-d2)L/4;D为顶管切削外径(m)(削切外径4.73 m);d为预制管片外径(m)(预制管片外径4.64 m);L为回填打土段长即预制管片每环长度(预制管片每环宽2.5 m)

根据公式计算得打土量Q=3.14×(4.732-4.642)×2.5/4×(150%-200%)=(2.5~3.3)m3,即注浆量为2.5~3.3 m³/环(2.5 m)。

同时,打土量因结合监测数据调整,地面轻微隆起为最佳。

2.2.4 触变泥浆及软塑性黄泥施工工艺

在一节管顶进完成后,立即根据计算需求量在机尾处注软塑性黄泥填充管节壁后缝隙,形成有效支撑,恢复顶进后,通过管节注泥浆孔向壁后注触变泥浆,进一步填充管壁后缝隙,使触变泥浆和软塑性黄泥形成泥浆套,起到减阻、支护及防渗作用,施工过程如图1、图2 所示。

图1 软塑性黄泥打土系统Fig.1 Soft Plastic Yellow Mud Drilling System

图2 触变泥浆注浆系统Fig.2 Thixotropic Mud Grouting System

2.3 监控测量

本项目顶管监测主要分为地面沉降和运营地铁1 号线盾构自动化监测,在顶管穿越深南大道主车道时,地面监测评率为1 次/4 h;顶管穿越运营地铁1 号线时,自动化监测24 h不间断监测,为施工提供指导。

地面监测沿顶管方向5 m一个断面,每个断面4个监测点,监测范围为顶管一倍埋深。运营地铁自动化监测范围110 m,13 个断面,其中临近施工区域5 m 一个断面,其余区域10 m 一个断面,每个断面布置5 个监测点。

2.4 双排管间土体注浆加固

本工程顶管,左右线净距仅1.16 m,左线顶管过程中,对左线周边砂层产生扰动,进一步降低了砂层的稳定性,右线顶管顶进时容易引起双排管间砂层失稳,导致上方土体塌陷,造成路面坍塌,为此,在左线施工完成后,需对双排管中间砂层进行加固,保证右线施工过程的安全稳定。加固完成后,按照左线顶管施工步骤进行右线的顶管施工。

为了促进套养混养工作,在常规的水产养殖工作中,可以为其套种鳜鱼、甲鱼等优良品种。在养鱼池塘内,在执行套养鱼种的过程中,不需要为其增加饲料、肥料等,以免给商品鱼的产量带来很大影响,也能确保其培育出鱼种,方便第二年对其放养,在这种情况下,不仅能更好的保证鱼种的质量,也能达到有效的成本节约目的。

对双排管间砂层加固前,项目根据实际情况充分研讨不同加固方式,因地下水丰富,且流速快,单纯水泥浆加固难以固结,水泥浆+水玻璃双液浆能快速凝结,具体配比如表2 所示,满足加固效果,但考虑中间砂层如固结后强度过大,右线顶进时,会对左线造成较大干扰。在充分研究并通过实验得出一种加固方式,采用水泥浆+水玻璃+膨润土,既能保证双排管间砂层固结,同时强度不会太高,减小右线顶进时对左线的干扰。

表2 双排管间加固配比Tab.2 Reinforcement Ratio between Two Rows of Pipes (kg)

左线管节生产时,每节管靠右线一侧预留了3 个5 寸注浆孔,左线顶进完成后,用A100 钢花管从注浆孔插入双排管中间砂层内,管节内造浆,浆液凝结时间控制在20~30 s,通过自行式注浆机向砂层压浆。压浆时,压力控制在0.12~0.15 MPa,注浆过程中如遇注浆压力突然增大,停止注浆,避免注浆对左线产生影响。沿左线全线向双排管间土体注浆完成后,开始施工右线。

由于沿线没有抽芯验证加固效果的条件,项目在右线施工时,对左线进行监测,验证加固效果。左线每5 m 一个监测断面,每个断面3 个监测点,分别布置在管顶、管腰部两侧,用于监测右线顶进时左线位移情况。同时根据地面监测数据,反馈双排管间砂层稳定状况。最终,右线顶进时左线监测数据最大位移6 mm、地面监测最大沉降-15 mm,均在控制值范围内,采用的加固方式有效。

2.5 顶管水下进洞施工

2.5.1 封堵墙

由于接收井北侧连接管廊明挖接收,接收时,明挖结构已施工完成,为了减小注水量,在接收井与明挖段连接处砌筑封堵墙。右线接收时,接收井左线处同样做封堵墙,避免注入的水从左线流走。封堵墙采用灰砂砖砌筑,“三七”墙,内设拉结井与管廊结构或左线管节连接,墙后设置墙垛支撑并用工字钢设置斜撑,保证墙体稳定性。

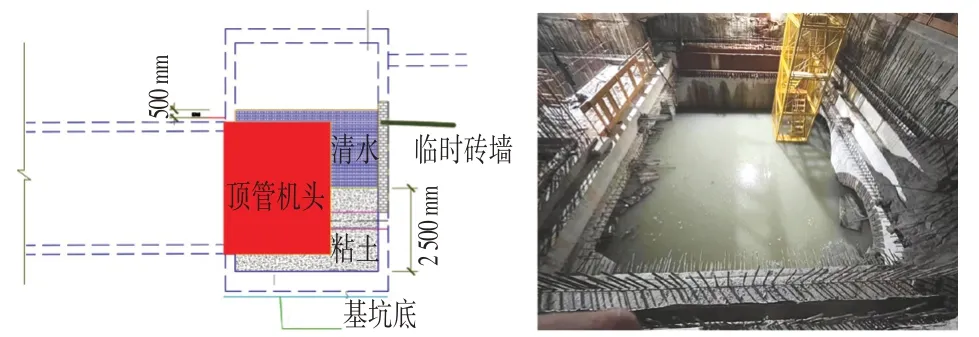

2.5.2 接收井内填粘土

接收井端头注双液浆时,浆液可能流入井内,影响注浆效果,同时如果只注水,浆液进入井内后,会将延伸轨道和顶管包住,影响后续顶管机吊出,故在接收井底板上2.5 m 范围填粘土,对浆液反压,防止浆液流入接收井。

2.5.3 注水

接收时,洞门止水帘布外翻,对于泥水阻挡效果不佳,并且接收井区域地下水位高、流速快,在接收过程中易发生涌泥涌沙,造成周边地面塌陷。在接收井内注水,注水深度高于地下水位50 cm,保持井内外压力平衡,可有效降低涌泥涌砂风险,如图3所示。根据地下水位实测数据,地下水位在地下3.1 m 处,机头体积119.0 m³,接收井面积124.4 m2,机头全部进入接收井后,水位上升0.95 m,故在接收前,接收井内注水至地面以下2.15 m。

图3 接收井内填粘土、注水Fig.3 Clay Filling and Water Injection in Receiving Well

2.5.4 顶管机进入接收井

接收井内注水完毕后,观察1 h 水位变化,封堵墙稳定状况及有无渗漏水,无异常情况后,顶管机刀盘缓慢切削洞门区域剩余围护结构混凝土,待刀盘接近洞门止水帘布时,停止转动,避免破坏止水帘布。

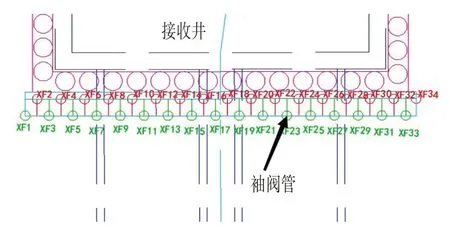

2.5.5 接收井端头袖阀管注双液浆

⑴顶管机到达加固区前,在接收井外侧预留两排袖阀管,袖阀管内径50 mm,间距1 000×1 000排列,梅花型布置,如图4 所示。顶管范围袖阀管深度至管顶,顶管范围外袖阀管深度至管底。

图4 袖阀管平面布置Fig.4 Layout Plan of Sleeve Valve Pipe

⑵顶管机完全进入接收井后,立即通过袖阀管注双液浆,封堵管节壁后缝隙,阻断泥水通道。

端头注浆完成后,用水泵抽出接收井内清水,第一次抽50 cm 后,观察水位变化30 min,如果水位上升或下降,则说明端头注浆封堵效果不好,需重新注浆。如水位没变化,继续抽排1 m,再次观察水位变化,如此循环,直至将水抽排完成。

2.5.6 顶管机吊出

接收井内清水抽排完成后,清除井内粘土,分节吊出顶管机。顶管机吊顶管机吊装采用的SAC3000 型汽车吊,其整机长度18 240 mm,整机宽度3 000 mm,高度4 000 mm;吊装时最长主臂80 m,基本臂长15.4 m。主钩和副钩满足顶管机吊装作业。分两节吊出,分别为前盾和刀盘、后盾。其中前刀盘和前盾重约95 t,后盾重约32 t。

3 结论

基于对综合管廊顶管施工技术的研究,提出一种富水砂层条件下穿越复杂线路小净距超大直径双顶管施工技术,采用触变泥浆+软塑性黄泥护壁材料,有效控制沉降,减小摩阻力;针对双排管间土体进行注浆加固,保证后续顶管施工的安全;采用水下进洞施工控制技术,保证水下进洞施工的安全,同时提高施工效率;实现了富水砂层条件下穿越复杂线路小净距超大直径双顶管的安全高效施工,取得显著的经济效益,具体经济效益分析表如表3所示。

表3 经济效益分析Tab.3 Economic Benefit Analysis