IV型瓶变温度变流量快速充注分析研究

2023-03-16何春辉邹宏伟成志钢

何春辉 邹宏伟 成志钢

(1.江苏国富氢能技术装备股份有限公司 张家港 215600)

(2.张家港氢云新能源研究院有限公司 张家港 215600)

目前,压缩氢是汽车行业选择的用于氢动力汽车车载存储的技术,例如燃料电池汽车,这些汽车已经上市。由于加燃料过程中压力的大幅增加,油箱内的气体温度升高,并且由于热传递,容器材料的温度也升高。在罐排空时,气体和材料的温度都会由于气体膨胀而降低。在这2种情况下,温度都可能超出233~358 K[1]的设计温度范围,过高或过低的温度可能会影响气瓶的机械性能。在灌装过程中使用气体预冷将整个存储系统的温度保持在358 K的阈值以下。然而,气体预冷会导致加气站的资本和运营成本增加。

目前,有2种类型的气缸用作氢动力汽车的车载存储:III型和IV型。2个气缸的结构由1个外部层压板组成,外部层压板由碳纤维增强聚合物(CFRP)制成,以提供结构强度和一个内衬,其主要目的是防止泄漏。Ⅲ型瓶的内胆由铝组成,而Ⅳ型瓶主要是由塑料组成,塑料虽然密度较低,但是热传导率远低于铝,加注温升时最高温度较Ⅲ型瓶更高。

目前,国内标准限定,中国大陆地区仍只允许使用 Ⅲ 型气瓶(铝合金内衬):Ⅲ型气瓶与国外较通行的Ⅳ型气瓶(高密度聚乙烯内衬)相比,结构更稳定,能较好地规避泄漏、复合包覆材料分层等问题[2,3]。为提供舒适的用户体验,氢燃料电池车的加氢操作时间应与燃油车的加油操作时间相当。在限定气瓶水容积、限定加注时间的条件下:氢气被压缩至高工作压力[4]、氢气的负焦-汤效应[5]、高速氢气入射流的动能部分转化为内能[6]等多重要素都使得储氢气瓶内产生较高的温升,而过高的温度会诱发环氧树脂剥离、碳纤维失效[7];与此同时,氢气的密度将随着温度的上升而下降,这也可能造成储氢气瓶的欠充装状态[8]。所以,准确预测快充温升,并给定可靠的加注策略是保障车载高压氢安全与效能的重要课题。

此前,国内外研究学者已从多个角度关注氢气的加注参数(如质量流量、升压方式及初始压力等)对气瓶快充温升的影响,并得到了一些重要结论。Zhao L等人呈现了不同质量流量、初始压力、环境温度条件下35 MPa快充过程中的Ⅲ型储氢气瓶内的温升及其分布情况,研究表明:Ⅲ型储氢气瓶的最高温升分布在瓶尾区,且最大温升随质量流量的增加而呈指数增长;最大温升随初始压力的上升而线性下降,但环境温度对最大温升的影响程度不大;还基于5 min的加注过程给定了温升预测公式[9]。Hosseini等人[10]基于能量分析研究了初始条件对温升的影响,发现初始压力越高,最终温升越小。Yang等人[11]利用绝热和等温条件下的理想气体和真实气体对氢气的快速填充进行了模型分析,结果表明,绝热和等温条件下的填充时间是给定最终目标压力的下限和上限。Wang等人[12]建立了基于能量方程的热力学模型,可以分析得到填充物的质量和填充后的最终温度。Monde等人[13]开发了一个理论模型来研究传热系数对最终温度的影响,结果表明,采用适当的恒定传热系数计算最终温度是可行的。Zhao等人[14]建立了二维轴对称模型,并通过该模型研究快速充气过程中增压模式和增压氢罐温升率的影响。

综上,以前分析与试验数据虽然众多,但高压瓶尺寸并不统一,很多国内瓶子尺寸的加注特性并不完全一致。本文以国富氢能自主开发的60 L车载IV瓶为研究对象,针对加注初期快速温升,随后温度增加速度大大放缓的规律,进行了变温度加注与变流量加注,并对比不同工况下瓶内压力变化规律,瓶内、塑料层与碳纤维层的温度变化以及对充装率的影响,其分析结果对后期瓶子快速加注策略具有一定参考意义。

1 模型处理

1.1 几何与热力学模型

导致充气过程中气体温度的升高有3个主要原因。首先,氢气的焦耳-汤姆逊系数为负值,这不同于甲烷等其他气体。在充气时,氢气通过节流装置时会导致温度升高,这也被称为焦耳-汤姆逊效应。其次,充气过程管道内高速氢气的动能转换成瓶内气体的内能,导致温度升高。最后,氢气瓶内氢气受压缩做功,导致温度升高。同时,一部分热量经过壁面传导到周围环境中,一部分储存在壁面各层内,导致气体温度下降。

气瓶内的氢气和周围环境的热交换可分为3个部分,即瓶内的高压氢气和气瓶内壁面之间的对流传热、沿瓶壁壁厚方向的热传导、气瓶外壁面和环境空气的对流传热。

IV型瓶内胆由塑料组成,外围由碳纤维(CF)和玻璃纤维组成(GF),瓶口与瓶尾由铝材组成堵头。相关试验与分析数据表明,在整个快速加注过程中,GF所吸收的热量仅为总热量的2%左右[15],为了简化模型,本案例只分析塑料层与CF层。IV型瓶的主要尺寸及各组成材料属性见表1、表2,模型如图1所示。

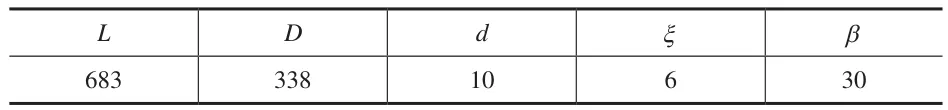

表1 IV 型瓶主要尺寸 mm

表2 IV型瓶材料属性

图1 35 MPa IV 型瓶(60 L)模型

1.2 网格划分

利用SCDM软件建模并进行网格划分,由于气瓶是旋转体,为简化分析计算,取1/4模型为研究对象;5层边界层保证交界面精准热量传递,入口处速度较高,采用局部细化,保证精准捕捉充注的实时状态,其网格如图2所示,总网格数量为320万。

图2 1/4气瓶及进口区域网格

1.3 边界与初始条件

IV型瓶快速加注的初始和边界条件见表3。假设充气前气瓶的初始温度和环境温度都为293 K,气瓶初始压力和额定压力分别设定为 2 MPa和35 MPa,介质采用NIST真实气体模型,假定堵头与CF都是绝热边界。

表3 工况条件

进行时间步长无关性验证后,计算时间步长设置为0.03 s,单个时间步最大迭代次数20次。当气瓶压力达到额定压力35 MPa时,停止仿真计算。

2 CFD仿真分析与试验验证

2.1 压力变化曲线

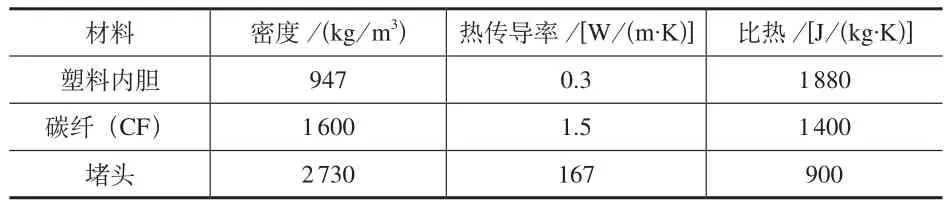

加注过程中,随时监控气瓶内的压力变化,图3所示是不同工况加注过程中压力变化曲线,从图3中可知:

图3 加注过程气瓶压力曲线

1)工况1(恒温度恒流量)仿真数据与试验数据基本保持一致,在恒定流量与温度下,压力除开始段外基本趋于线性增加,在6 g/s、253 K加注条件下,110 s后压力达到35 MPa,加注完成;

2)工况2(恒流量变温度)由于流量较大,故压力上升速度较快,30 s后加注温度升高,压力增长斜率略大于低温加注增长斜率,在79 s左右即达到额定压力35 MPa,明显减少了加注时间;

3)工况 3(变温度变流量)在变温后保持较小流量,其压力上升趋势较工况1也较小,原因是瓶内的温度较低,从而延长了加注时间,总加注时间约为112 s。

2.2 平均温度变化曲线

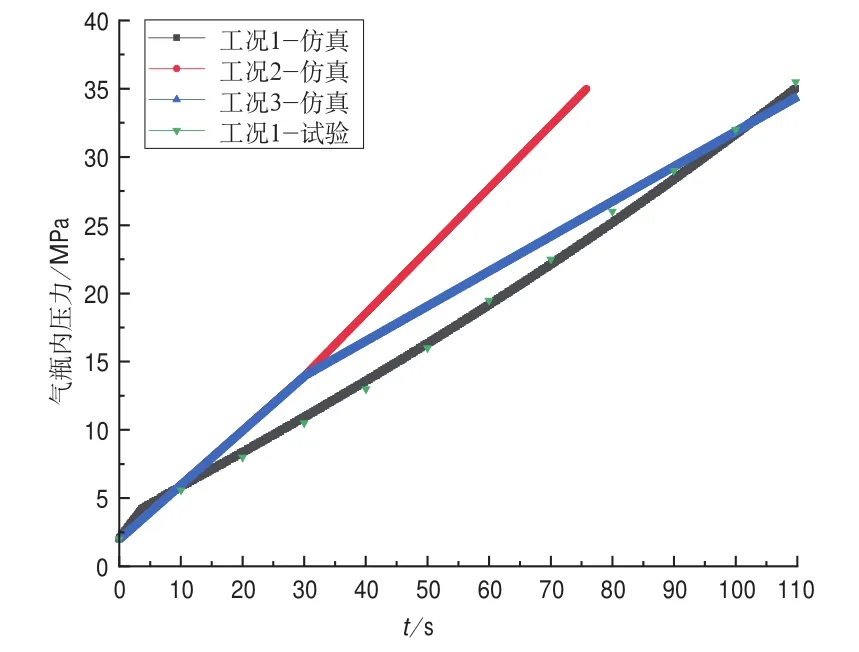

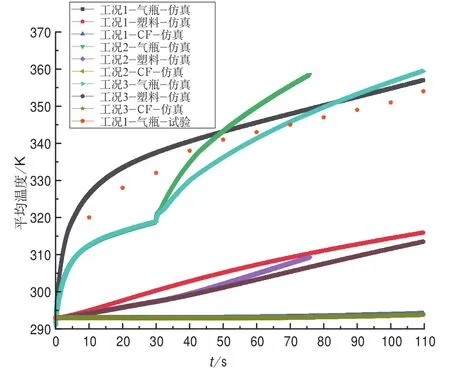

加注过程中,气瓶内的温度是限制加注时间的重要因素,时刻监控气瓶内与各层的温度变化,对后期加注策略的优化具有重要作用,其结果如图4所示,从图4中可知:

图4 加注过程气瓶与各层平均温度曲线

1)工况1气瓶内的平均温度变化与试验数据保持较好的一致性,最大温差控制在5 K以内,误差可能来源于实验中传感器布置在靠近进口位置,且进口气体温度较低;加上忽略了最外层GF与环境的对流换热,所以仿真中的数据略大于试验数据;

2)3种工况下对CF层的温度变化基本可以忽略不计,因为加注时间太短,传递到CF层的热量有限;

3)3种加注工况对塑料层的最终温度差异仅为2 K左右,影响有限;

4)低温加注可以明显降低前期温度上升速度,也再次证明了预冷加注的重要性。30 s后提高加注温度,气瓶内温度上升速率迅速激增,工况2加注78 s后压力达到额定值,其对应温度已经达到约358 K,但充装率降低了5.7%;

5)工况3变温度变流量加注充分利用了加注初期温度上升较快的规律,将初始加注的预冷温度调整为233 K,此时温升较低,加注一段时间后(30 s)提升加注温度为293 K,由于瓶内总体温度较低,且加注后期的温升斜率明显降低,达到额定压力35 MPa时对应的加注时间和工况1(恒温度恒流量)相比没有降低,但是充装率提高了9.1%。

2.3 温度云图

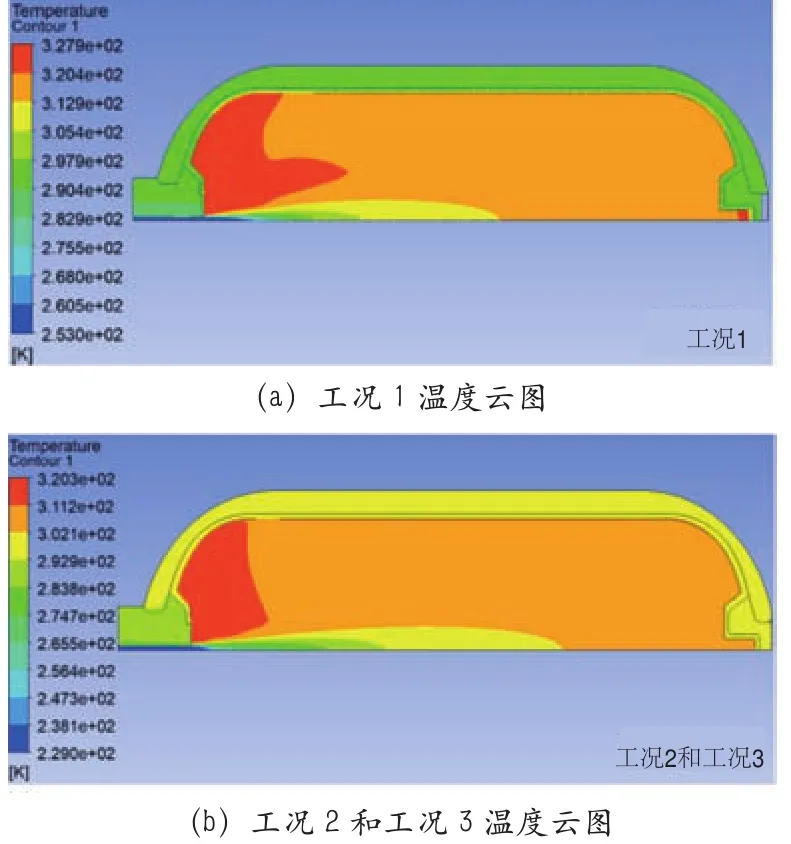

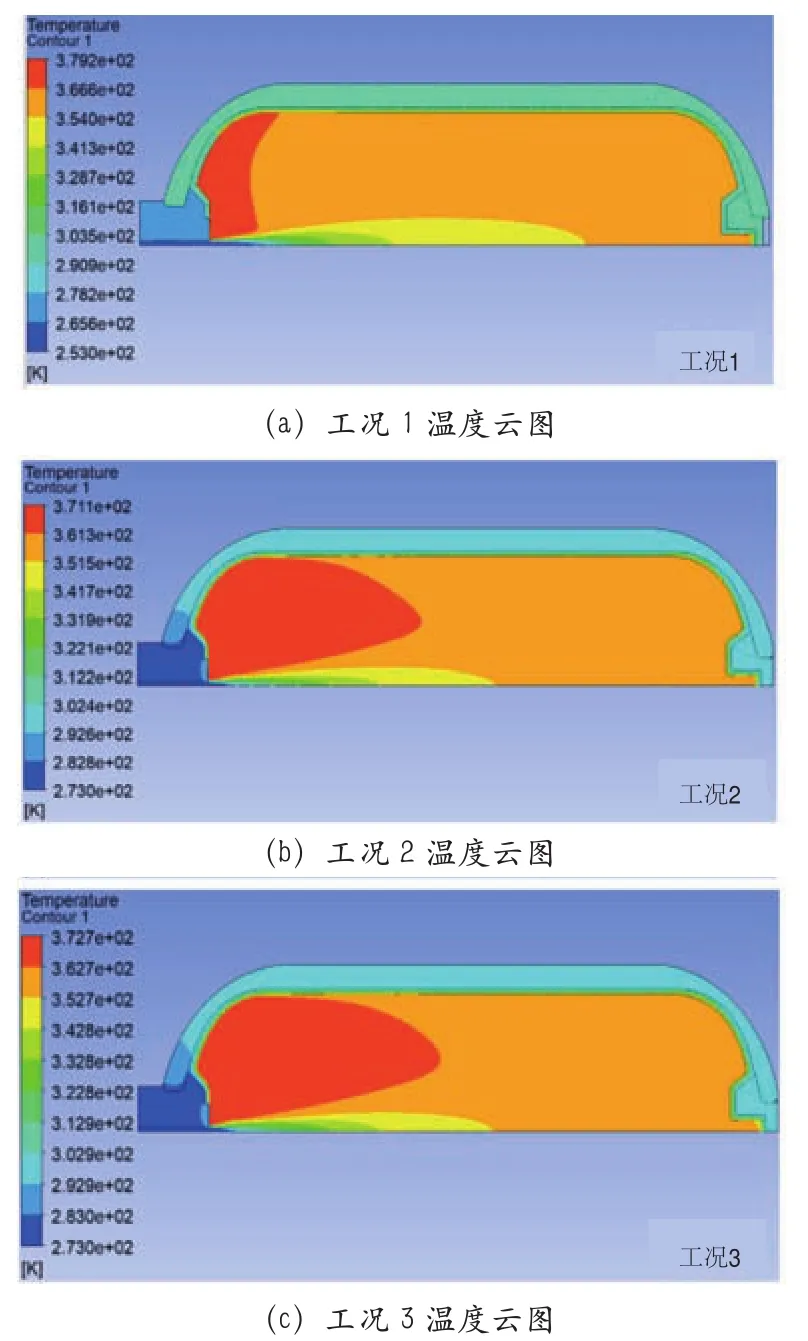

相关分析和试验数据报告表明,不同长径比模型在加注过程中的流场分布是不同的,图5~图7分别是加注过程中加注开始阶段(4 s)、加注中途阶段(50 s)以及加注完成时瓶内、塑料层与CF层的温度分布图。从图中可知:

图5 加注过程温度分布图(4 s)

图6 加注过程温度分布图(50 s)

图7 加注完成温度分布图

1)加注初期(4 s),工况1瓶内的温度已经由初始的293 K明显上升,大部分瓶内温度在315 K左右,但瓶口上方形成明显的局部气流漩涡,该漩涡形成了相对高温区;靠近瓶口的温度较低,基本保持与进口温度相等,随着沿中心流动,其温度不断提高,在中心区域形成了明显的温度分层;由于加注时间较短,塑料层与CF层温度基本保持不变。工况2加注初期其温度变化趋势与工况1基本保持相同,由于加注预冷温度更低,导致其瓶内温度也较低;

2)加注中期(50 s),不同工况下的温度分布已经有明显区别:工况1恒温恒流加注,其加注50 s后瓶内最高温度为362 K,瓶口上方的高温区相对较小;工况2变温加注后,温度处于快速上升期,加注50 s后其对应最高温度为353 K,瓶口上方的高温区相对较大;工况3处于工况1与工况2之间,30 s后虽提高了加注温度,但加注流量有所降低,结果是温度上升曲线变缓,加注50 s后温度仅为344 K,瓶口相对高温区也较大;3种工况在加注50 s后,塑料层和CF层的温度已经逐步提高;

3)加注结束时其温度分布规律与加注中期基本保持一致,仅仅是温度数值上有所上升。加注完成后,其工况1~工况3的最高温度分别为379 K、371 K、373 K;塑料层与CF层的温度差别较小。

3 结论

本研究以60 L IV型35 MPa车载瓶为研究对象,结合以往恒流恒温加注试验数据验证了CFD仿真可靠性后,以加注预冷温度和加注流量为变量对其快速加注进行仿真分析,仿真过程中时刻监控瓶内的压力变化与各层的温度变化趋势,其结果表明:

1)恒流加注时,瓶内的压力变化接近于线性增加,低温加注时压力上升速率较低;

2)低温加注可有效缩短加注时间,但是对充装率具有一定影响,工况2相对工况1加注时间缩短了32 s,充装率降低了5.7%;

3)低温加注结合变流量加注(工况3),可以在加注时间与最终温升保持相同情况下,相对工况1充装率提高了9.1%;

4)加注过程中,塑料层与CF层的温度变化线性增加,但由于加注时间较短,不同的加注策略对塑料层与CF层的温度变化影响较小,3种工况下的塑料层最大温升控制在30 K以内;

5)综上分析,低温加注+变流量加注是有效缩短加注时间或提高充装率的有效手段。