高速公路水泥稳定碎石基层施工技术分析

2023-03-16王开科

王开科

(山西路桥第三工程有限公司,山西 忻州 034000)

1 水泥稳定碎石收缩机理

1.1 干缩机理

水泥稳定碎石混合料的含水量发生变化后,有干缩现象。在含水量降低时,混合料依次受到毛细管张力、吸附力、分子间力、层间水作用力的影响。水泥稳定碎石混合料属于多孔结构,其内部赋存一定量的水,如表面吸附水、毛细管水、结构水,各部分水经过蒸发后,将导致材料发生干燥收缩的变化。归根结底,水泥稳定碎石的干缩是多项作用共同产生的结果,即由于某些因素导致内部水分蒸发,并随着水分的减少而使得材料干缩,可见影响水分蒸发的原因也正是导致材料干缩的重要因素。

1.2 温缩机理

水泥稳定类材料的基本组成是固相、孔隙水、孔隙、气体。其中,固相的组成包含矿料(此部分可建立起材料的空间骨架结构)和胶结物(此部分的产生与水泥水化有关);液相材料主要指的是固相表面的吸附水、洁净层间水、内部孔隙水;气相则分布在孔隙空间中。前述提及的三相所具备的热胀冷缩性质存在差异,若温度条件有所改变,固相颗粒由于自身热胀冷缩特性的不同将相互嵌挤胶结,彼此间存在较强的内应力,如颗粒间的相互约束与牵制。由此看来,液相、固相、气相共同产生的综合效应是导致水泥稳定碎石热胀冷缩的关键原因。

2 工程概述

某高速公路沿线经过多处池塘、江边漫滩,施工现场分布较多的软基,地下水位较高,对公路基层的施工质量提出较高的要求。在该工程中,采用到水泥稳定级配碎石基层,考虑到现场建设条件的特殊性,基层的设计高于国家标准0.5 MPa。在统筹规划、有序施工后,水泥稳定级配碎石基层的质量可靠,从施工后1年多的使用情况来看,未见任何质量问题。为此,下文则围绕其中的水泥稳定级配碎石基层施工技术展开分析。

3 水泥稳定碎石基层施工流程

3.1 施工准备

根据工程施工要求和现场作业条件,适配施工机械及相应的配件,试运行,检验各类施工机具的运行情况,及时处理存在的故障,避免施工机具“带病作业”。路面基层施工环节,根据现场用料要求集中厂拌,而后尽快用摊铺机摊铺到位,摊铺后采取压实措施,最大压实厚度不超过20 cm。

3.2 材料的选取

(1)水泥:P.032.5水泥,考虑到运输便捷性和成本控制的要求,优先从本地采购,具体的技术指标、规定值以及实际检验结果,如表1所示。

表1 水泥试验结果

为确定适宜的水泥用量,考虑4.5%、5%、5.5%、6%的水泥掺量,以此来制备混合料,判断不同水泥用量条件下混合料的性能表现。

(2)集料:在一级公路和高速公路工程中,水泥稳定碎石基层施工所用集料的最大粒径需≤31.5 mm,颗粒组成及通过质量百分比,如表2所示。

表2 水泥稳定碎石集料颗粒组成范围

集料的选取需考虑到粗集料和细集料两类,具体如下。

(1)粗集料。洁净、干燥,最大粒径不超过31.5 mm,针片状含量≤18%,压碎值≤28%,粒径小于0.075 mm的部分占总量的比例需≤2.0%。粗集料的粒径不宜过大,否则将出现如下问题:①不利于正常拌和、摊铺,可能有大小颗粒分离的异常状况,严重影响到混合料的均匀性;②粗集料的粒径偏大时,失水速度较快,混合料的含水量在短时间内大幅降低,使得含水量偏离正常区间;③粗集料的粒径过大时还将影响到混合料的整体稳定性,基层局部有松散现象,部分混合料的强度低于设计值。

(2)细集料。最大公称粒径≤4.75 mm,砂当量≤50%。粒径<0.5 mm的细集料被投入使用后,有一定的塑性指数,此类集料的含量偏高时,将由于水泥稳定碎石基层干缩应变系数的增加而明显加大开裂的概率,严重破坏基层结构的完整性,也将降低基层结构的强度。因此,严格控制粒径≤0.075 mm的细集料的含量,要求≤5%。

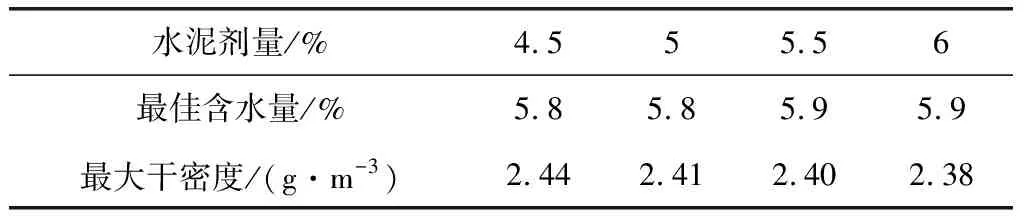

3.3 标准击实试验

取四种不同的水泥剂量,分别针对各自制备的混合料做标准击实试验,采取此方法测定最佳含水量和最大干密度,试验结果如表3所示。

表3 混合料标准击实试验结果

3.4 测定7 d无侧限抗压强度

(1)饱水无侧限抗压强度

试件制作成型后,安排6 d的标准养生(全程温度稳定在20±2 ℃)和1 d浸水,而后测定7 d无侧限抗压强度,具体情况如表4所示。

表4 抗压强度试验结果

(2)确定试验室配合比

水泥是水泥稳定碎石基层施工中的重要材料,其用量的确定方法如下。

①对比分析强度平均值和设计值,结果显示,在5.5%、6%的水泥剂量下,试件强度平均值达到设计要求(4.5 MPa)。

③除了混合料的质量外,工程成本的控制也尤为关键,经过对比分析,5.5%的水泥掺量最为合适,此时除了满足强度要求外,还可有效控制水泥的用量,由此确定实验室配合比,即水泥∶集料=5.5∶100,最大干密度2.4 g/cm3,最佳含水率5.9%,压实度取98%。

3.5 混合料的拌和

水泥稳定碎石底基层混合料的拌和在拌合站完成。严格检验进场的水泥、粗细集料等各类原材料,保证各自的质量均达到要求。考虑到运输、摊铺期间混合料有水分散失的情况,拌和时混合料的含水量可略高于试验确定的最佳含水量,以抵御施工中的水分散失。并且,混合料含水量的控制需结合现场气温做灵活的调整。在同一天的施工中,早晚和中午的气温有较大的差异时,也需根据各时段的温度条件灵活调整含水量。

3.6 摊铺

取φ2 mm的钢绞线,将其挂在钢筋桩支架上,配套拉紧器,用于调节钢绞线,使其保持拉紧的状态。以钢绞线为基准线,安排摊铺作业。摊铺采取机械作业的方法,适配2台同规格的摊铺机,呈梯队联合作业模式。摊铺期间,摊铺厚度、摊铺速度等各项关键的参数均要得到有效的控制,螺旋输送器以3档为主,该装置的仰角应合理。水泥稳定碎石底基、基层的厚度分别为32 cm、20 cm,若由于某些原因而无法连续摊铺上下基层,则每幅按20 m的间隔依次洒布一袋水泥。双机联合摊铺时,摊铺机匀速运行,两台设备始终保持5~8 m的距离,拌合站根据现场施工要求灵活调整水泥稳定碎石的拌和量,保证材料供应的及时性。摊铺期间,现场作业人员加强对摊铺厚度、平整度、路拱的检查,详细记录各项数据。在控制摊铺机中间高程时,可采用铝合金条、钢钎。水泥稳定碎石下层施工完成且经过一周后,经检查若无异常,则安排水泥稳定碎石上层的施工,在条件适宜时应尽快施工上层,两层的间隔时间需在10 d以内,否则易影响到层间结合稳定性。

3.7 压实

(1)根据压实紧跟摊铺的作业原则,每台摊铺机后方面紧跟压路机,以便在摊铺后随即安排压实。压路机选用的是振动压路机和轮胎压路机,单次压实长度控制在50~80 m,分段有序压实。

(2)碾压是提高水泥稳定碎石基层平整性和密实性的重要途径,在碾压时需要保证各部位均得到充分的碾压,振压不起浪、不推移。先稳压,使水泥稳定碎石的压实度达到90%左右,再按照轻振动、重振动的顺序碾压,此时压实度基本达到要求,最后用胶轮压路机稳压,全面消除痕迹,保证水泥稳定碎石基层的平整性。碾压期间压实度的初步检测采用核子仪,实测结果不满足要求时安排复压,碾压后用灌砂法检测,判断最终的压实情况。

(3)为保证基层的整体稳定性,压路机碾压时重叠轮宽的1/2。

(4)压路机的运行遵循匀速原则,根据不同遍数灵活调控压实速度,通常第1~2遍为1.5~1.7 km/h,后续可适当增加速度,但应稳定在1.8~2.2 km/h的区间内。压路机换挡位置应在已压实的段落,禁止拉动基层,若局部有拥包现象或是基层呈齿状,适度铲除,使基层有足够的平整性。

(5)压路机停车应错开3 m远,停留位置选取在已压实的路段,否则将由于压路机的自重作用而导致基层结构受损。

(6)严格控制压路机的运行路径,禁止在正在压实或已压实的路段调头、急刹车,否则均易影响到水泥稳定碎石基层的表观形态,例如局部材料出现推移或是产生缺陷。

(7)水泥稳定碎石基层边缘处较为薄弱,若完全按照基层设计尺寸进行摊铺、压实,该部分可能失稳,因此适当超宽,以便做充分的压实。

(8)注重碾压的及时性,需在水泥终凝前完成,经过碾压后的水泥稳定碎石基层应同时满足压实度和平整度的要求。

3.8 接缝处理

(1)相邻2个施工段存在衔接部位,该处预留5~8 m暂不做碾压处理,进行后段的施工时,向预留部位添适量的水泥,做充分的拌和,与后一段基层共同碾压。

(2)每日施工的最后一道末端缝的处理尤为关键,要求该缝保持直线,上下垂直度也需合理。基层摊铺后,尽快在当天完成碾压。在日次摊铺新的水泥稳定碎石时,用方木条防护已压实成型的碎石基层边缘部分,避免该处受到干扰,但在碾压前需要将方木条取出。

4 水泥稳定碎石基层施工质量控制措施

4.1 施工准备阶段的质量控制

施工前,先检查下承层,针对存在的问题采取有效的处理措施。例如,下承层受损时安排修补,偏干燥时适量洒水;测量放样,每10 m布设一处中桩,设定合适的松铺厚度,根据该要求有序摊铺;水泥剂量适当高于设计值0.5%~1.0%,以试验确定的最佳含水率为准,若现场气温有明显波动,可灵活控制混合料的含水率。工期允许时,水泥稳定碎石基层的施工尽可能避开高温天气,以免产生缩缝。

4.2 摊铺阶段的质量控制

摊铺前,以洒水的方法润湿下承层。灵活调控摊铺作业参数,例如在水泥稳定碎石混合料拌和效率较低时适当降低摊铺速度,形成供料与摊铺相适应的关系,以免施工现场停机等料。两台摊铺机梯队联合作业,间距在合理范围内,有序进行摊铺。

4.3 压实阶段的质量控制

根据试验路段的施工情况确定合适的压实作业方案,包含压实设备的配套、压实速度、压实遍数等,根据该方案安排压实。压路机匀速运行,禁止忽然调头、急刹车。经过压实后,使水泥稳定碎石基层的压实度和平整度均达到要求。

4.4 养护阶段的质量控制

经过压实后,若实测结果达到要求,则进入洒水养生环节。养生采用到洒水车,适配喷雾式喷头,均匀地向基层洒水。洒水的次数无明确的限定,主要根据现场的气候特征做灵活的调整,为减少水分蒸发量,用塑料膜或是其它可行的材料覆盖基层。养护全流程中,水泥稳定碎石基层表面均要保持湿润,以便材料在良好的环境下有效成型。

5 结束语

水泥稳定碎石基层是公路路面结构中的重要部分,工程人员需要高度重视水泥稳定碎石基层的施工,辨识对基层质量造成影响的关键因素,结合工程施工条件探寻科学可行的技术措施,再妥善规划,有效将材料的选取、拌和、摊铺、压实、养护等工作落实到位,确保建设成型的水泥稳定碎石基层同时具备高强度、抗裂、平整多项特点,以此来给路面施工质量的提升创设更多的可能。