锂离子动力电池冷却技术分析及启示

2023-03-16胡棋威

赵 满,宋 强,胡棋威

应用研究

锂离子动力电池冷却技术分析及启示

赵 满1,宋 强1,胡棋威2

(1. 海军研究院,北京 100161;2. 武汉船用电力推进装置研究所,武汉 430064)

温度是影响锂离子动力电池工作性能的主要因素之一,高效合理地设计电池的冷却系统对电池的正常工作有重要作用,从而能保障锂离子电池组在各种工况安全稳定地运行。本文研究总结目前主流锂离子电池组采用的风冷、液冷技术及电池关键参数。对比可知,早期风冷技术因其结构简单、成本低成为车、船用锂离子电池主要冷却方案,但现在应用环境对电池的要求越来越高,液冷技术正逐渐取代风冷技术成为各大企业的优先选择,未来随着液冷技术的成本不断降低,有望成为新能源汽车的首选冷却方案,相应成果亦可推广应用于新能源船舶。

锂离子电池 风冷 液冷

0 引言

锂电池已成为目前最主要的二次电池,因其具有使用寿命长、比能量高、对环境友好等优点[1, 2],已成为了电动汽车、船舶电力推进以及便携式设备的重要核心[3]。但在其充放电过程中,由于材料内阻电化学反应产生大量热量,导致电池温度升高,会进一步加快热量生成,从而导致电池热失控。电池热失控会出现电解液分解,电池表现会出胀气、变形、泄露、燃烧、爆炸等后果,也是锂电池安全性不能保障的最主要原因。另外,过高的温度会加速锂离子电池的老化,影响电池的使用寿命[4]。但大量锂离子电池成组使用时,结构紧凑,电池产热大,更容易积累大量热量,锂离子电池作为新能源汽车的重要组成部分,其工作时的稳定性和安全性直接影响到新能源汽车的使用性能[5]。因而,锂离子电池组冷却技术是保障锂离子电池成组后性能发挥与安全的关键技术。常见的锂离子电池组冷却技术以风冷、液冷为主。

1 风冷技术

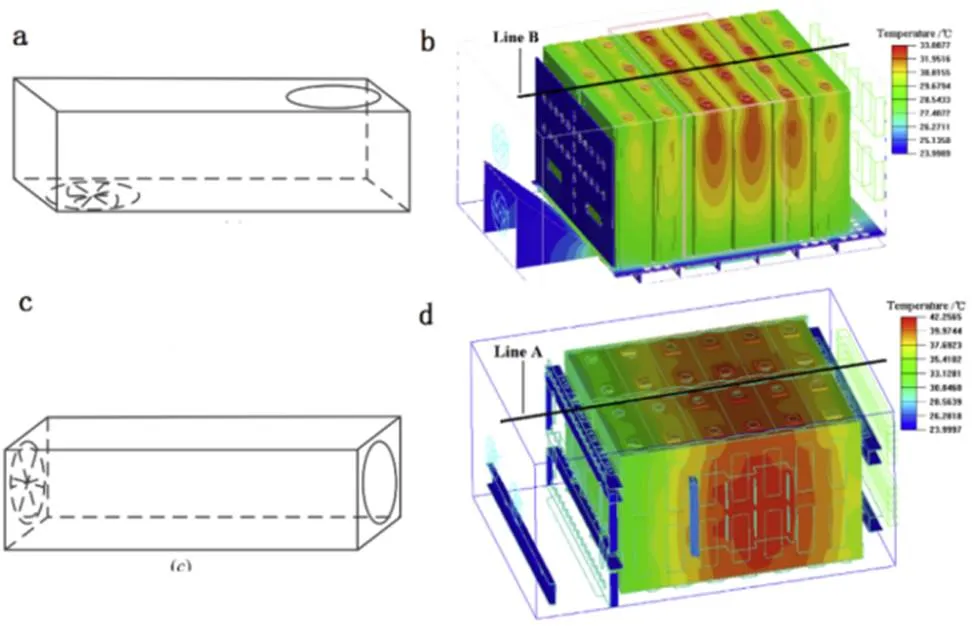

风冷系统结构简单,重量轻,所以广泛地应用于电池的热管理系统[6-7]。目前国内汽车厂商广泛采用风冷式散热,风冷是以低温空气为介质,利用空气和电池模组间的热对流,降低电池温度的一种散热方式。该散热方式虽然散热效率较液冷散热差,但结构相对简单、维护方便、研发成本较低,广泛应用于市场上的新能源车型。风冷按照通风方式可分为串行式风冷散热和并行式风冷散热[8]。图1展示了冷却风并列通过每只电池(即并行冷却,图1a)与冷却风依次吹过每只电池(即串行冷却,如图1c)的效果。当应用并行冷却时,冷却风能更均匀的冷却每一只单体,串行冷却下,首先接触冷却风的电池温度较低,而最后接触冷却风的电池温度较高。从仿真结果图1b和d可以看出,并行冷却下电池的最高温度比串行冷却下低9℃,模块最大温差小7℃。

图1 并行冷却与串行冷却示意图与仿真温度场

a并行冷却示意图;b并行冷却仿真温度场;c串行冷却示意图;d串行冷却仿真温度场

大部分电动车厂家电池组风冷方案均采用并行冷却方案。但由于气固对流换热系数低,风冷技术冷却效率难以大幅提高,受制约较严重。日产Leaf电池系统采用风冷技术作为其冷却方案,其功率密度低于200 W/L;早期丰田普锐斯采用的并行风冷方案除了让冷却风平行的通过每只单体,还将车厢中的空调冷气抽进电池包,用于电池包风冷,通过增加介质-电池温差,以增强电池与空气的换热功率。在方形锂离子电池之间安置泡沫状铝板、金属导热槽、金属针板及金属褶皱板,组成三明治结构,均可以增加电池与空气的换热面积,从而强化锂离子电池组风冷效果。Enerl的Think City车型在每两片并联电池头部间均有中空铝制导热槽来增强冷却效果。目前风冷技术是锂离子电池组冷却的主要方式之一,下文简述主流锂离子电池组的技术特点及相关参数。

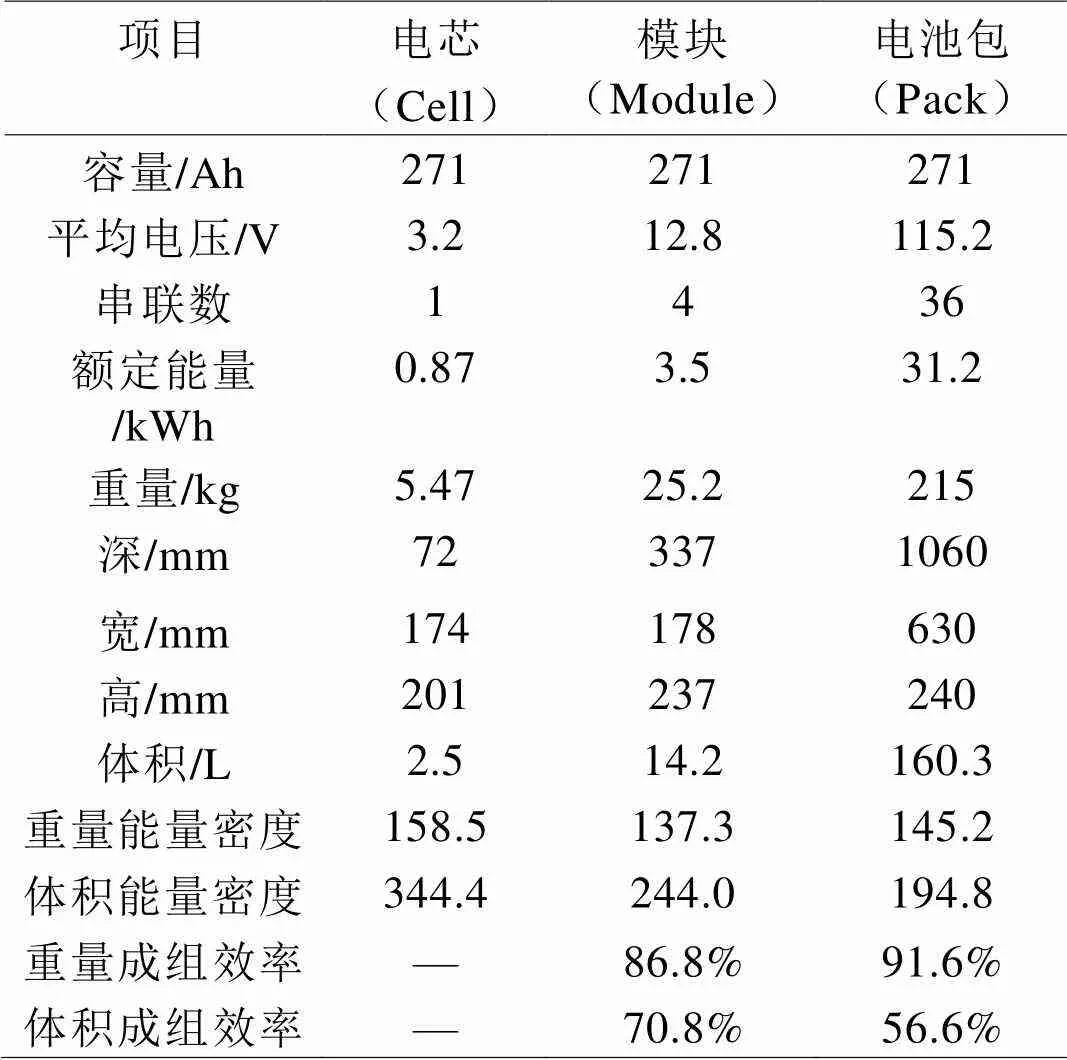

1.1 宁德时代

宁德时代电池模块和电池包采用轻量化成组路线,271 Ah铝壳磷酸铁锂电芯通过钣金结构件铆接固定形成4串电池模块,模块体积能量密度高达244 Wh/L,模块重量成组效率高达86.8%,模块体积成组效率高达70.8%,其某型电池模块和电池包技术参数如表1所示。

表1 宁德时代某电池模块和某电池包技术参数

电芯通过扎带捆扎形成36串电池包,电池通过铝合金下箱体和高分子材料上盖封装,电池包重量成组效率高达91.6%。该电池包主要应用于储能电站及电动大巴,冷却方式主要为空调风冷。可见,为了提供电池包能量密度,满足政策要求,一定程度上牺牲了电池包安全性,对电池包安全性的保障主要依靠电芯及外部灭火装置。

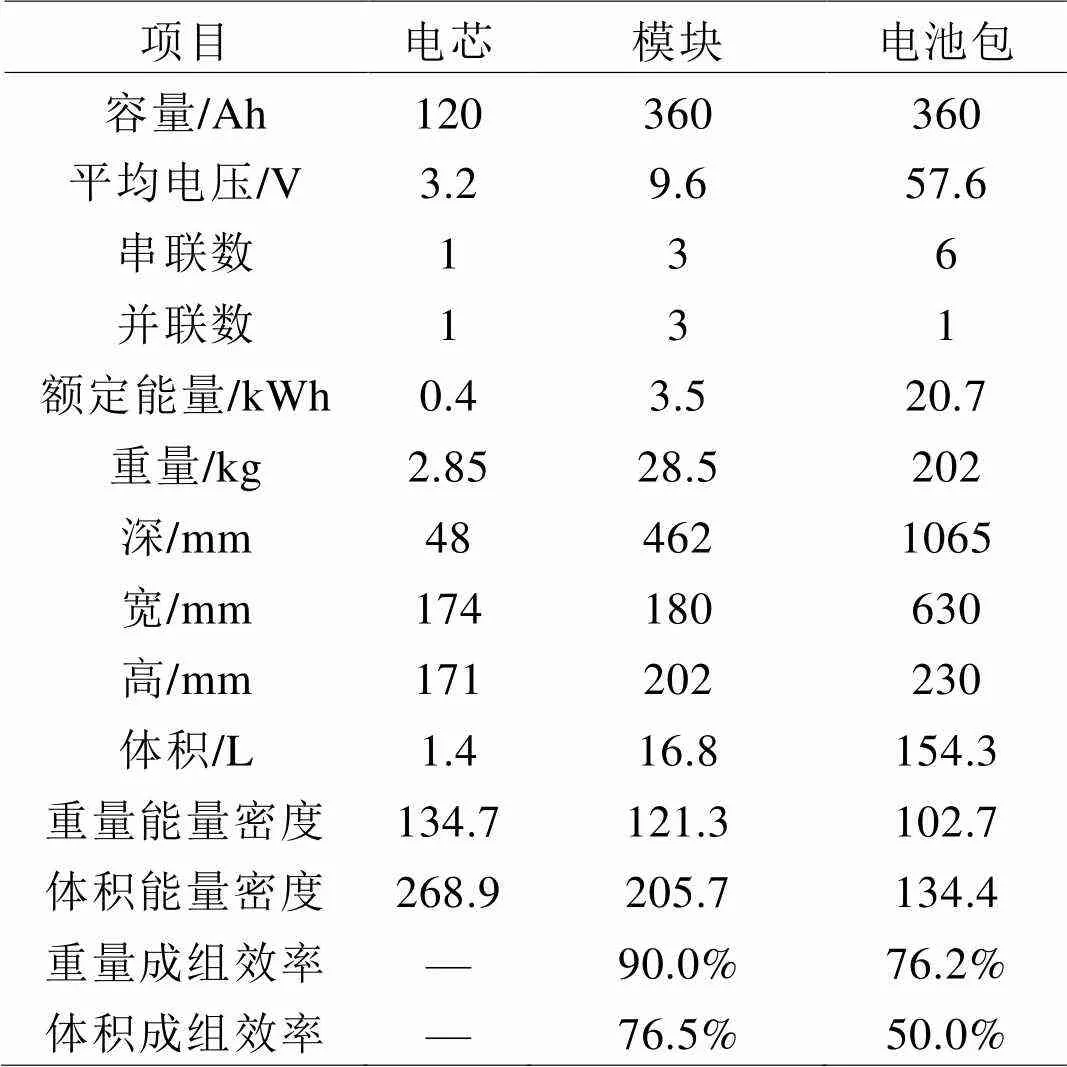

1.2 中航锂电

中航锂电120 Ah铝壳磷酸铁锂电芯通过3并3串形成电池模块。电池模块主体结构为铝合金型材端板和铝合金侧板,通过激光焊固定。电池模块体积能量密度为205.7 Wh/L,模块重量成组效率高达86.8%。6个电池模块通过串联形成一个电池包,储能20.7 kWh,电池包体积能量密度为134.4 Wh/L。其某型电池模块和电池包参数如表2所示,该电池包主要应用于混合动力商用车、纯电动商用车、插电式和增程式电动汽车,冷却方式主要为自然风冷。

表2 中航锂电某电池模块和电池包参数

2 液冷技术分析

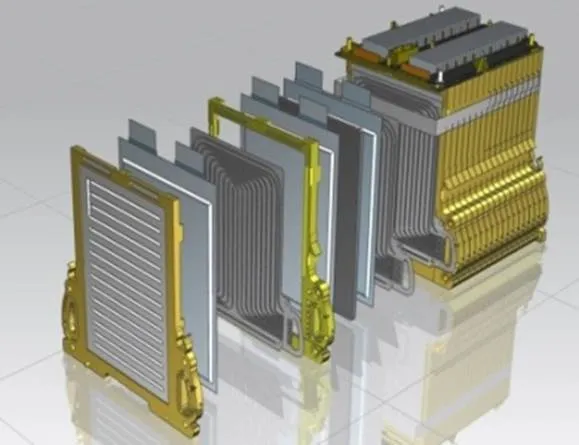

与空气冷却技术相比,液体冷却系统更加复杂,可以通过在电池之间插入微通道冷板或将电池浸没在电介质流体中,从而提供更高的冷却能力[9]。目前锂离子电池液冷的方案主要分为两种,一种为电芯级冷却,将冷却流道设计成薄板状或扁带状,直接分布在在电池之间间隙,液冷结构与电池紧密接触,流体直接带走电池热量。另一种为模块级冷却,通过在电池单体之间安装导热材料将电池单体热量导向电池模块表面,主体冷却结构则安装在电池模块表面,通过冷却介质对流冷却导热材料,间接带走电池热量带走。电芯级冷却效率较高,且在非事故状态下,对相邻电芯之间的热交换具有一定隔离性,但在事故状态下这种复杂且脆弱的冷却结构容易失效。模块级冷却安全性更高,但效率相对于电芯级冷却较低。

液冷技术系统较为复杂,且对循环液驱动功率、机械强度、耐振动性及使用寿命都有一定的需求,但优异的冷却效果使其成为目前许多新能源汽车的优选方案。下文简述几种采用液冷技术的锂离子电池组技术特点及相关参数。

2.1 通用Volt 微流道液冷板

如图3-7所示,通用Volt插电式混合动力汽车冷却系统在仅1.2 mm厚的散热片内密布大量微小U型冷却液(50%水与50%乙二醇)流道,组成“冷板”结构(图2b),再将“冷板”插入方形电池之间,与电池表面紧密贴合,组成三明治结构(图2a)。密布的微小流道是Volt电池组冷却系统冷却能力和温度场均一性较为优秀,Volt的电池组内的温度差可控制在2℃以内。除此之外,为了保证冷板与电池在电池组全寿命的紧密接触,三明治结构中还存在多层膨胀材料,以避免电池膨胀收缩后,与冷板接触不良。

图2 通用Volt电池模组冷却结构

设计时,每两支电池对应一片冷板和1片膨胀(隔热)材料,以实现电芯热量从冷板疏散,电芯与电芯之间的热量通过冷板或膨胀(隔热)材料隔离。这样,既可以实现高效冷却,又能减缓热失控传播。

然而,这种复杂、脆弱的设计在事故模式很难可靠的完成其使命。在2011年5月12日开展的一辆Volt碰撞测试中,碰撞后,一根横向加强筋刺穿了电池包通道部分,损坏了电芯、冷却系统,并破坏了电池包的气密性,冷却液泄露导致电池内短路,电池开始燃烧,进一步损伤冷却系统。由于热量无法及时疏导,绝缘失效产生电弧,电弧会进一步导致电池发热,增加额外热量,加速热失控传播,最终造成整车燃烧。

2.2 特斯拉蛇形管液冷

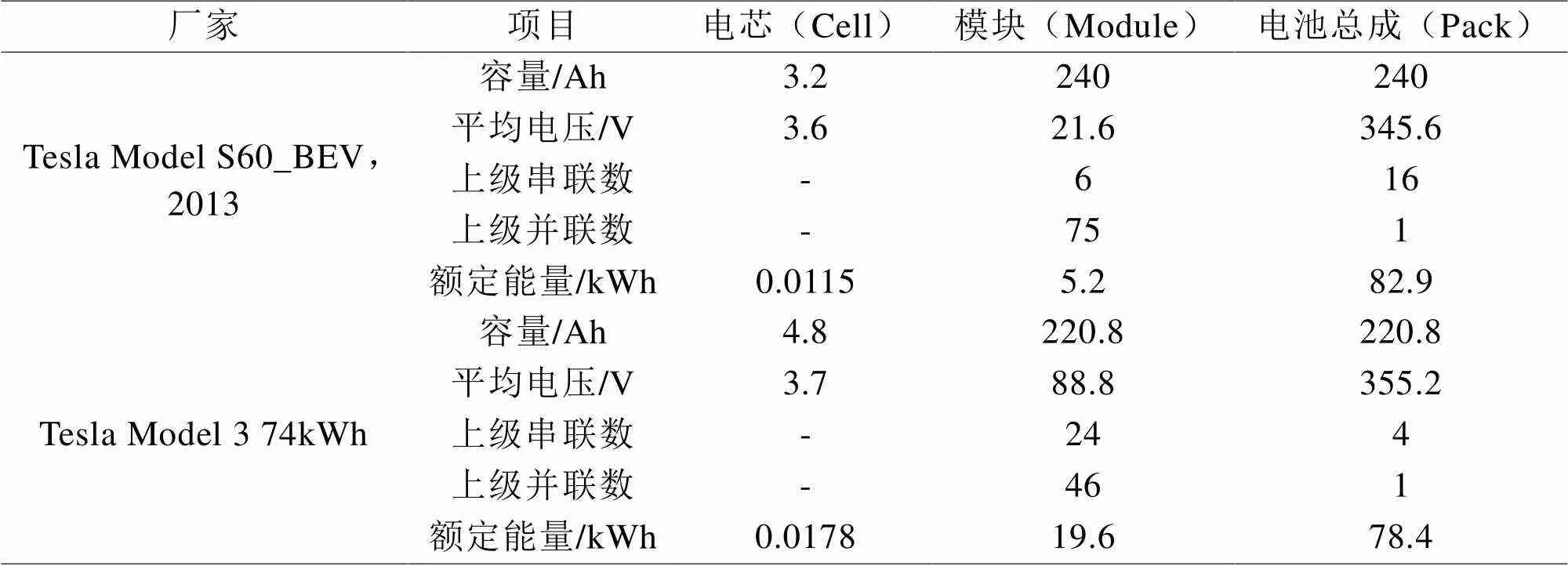

特斯拉的成组思路是通过高比能的电芯和大量成组安全设计来保证电池系统在一定程度的滥用下的安全性。特斯拉model S采用的电芯为松下NCA材料3.2 Ah 18650圆柱电芯,电芯体积能量密度高达696.8 Wh/L。电芯通过75并6串组成电池模块。模块体积能量密度高达315.3 Wh/L。电池模块通过16串组成电池包,电池包体积能量密度高达182.5 Wh/L(只考虑主体高度,净体积)。其某型电池模块参数如表3所示。

特斯拉model S电池包采用水冷设计。其冷却系统将灌注水、乙二醇的蛇形铝管贴合在两列圆柱电池之间,并包覆绝缘导热材料。这样,不仅圆柱电池与散热管道间实现了紧密的面接触,保证了冷却液与电池间良好换热,还提高了电池包的整体热容,增强了电池组在异常热源下的可靠性。整个电池包通过多个隔热墙分割成多个区域,起到隔离各区域间热失控传播的作用。特斯拉model S通过牺牲电池模块体积成组效率(45.3%)和电池包体积成组效率(26.2%)来为电池包安全设计提供空间。

表3 特斯拉Pack参数

特斯拉Model 3采用的电芯为松下4.8Ah,21700圆柱电芯,电芯体积能量密度高达732.9 Wh/L。电芯通过46并24串组成电池模块。模块体积能量密度高达531.6 Wh/L。电池模块通过4串组成电池包,电池包体积能量密度高达233.5 Wh/L。同样的,model 3电池包采用了大量如水冷、电池间灌注隔热胶、模块间隔热墙、电池包泄压设计的安全措施,来保证电池包的安全性,体积成组效率仅为31.9%。

特斯拉Model S、Model 3和通用Volt对电池热量的疏导和电芯间热量的隔离采取的都是分布式的处理办法:电芯相对独立冷却,电芯间增加隔热材料,增加电芯独立性,在电池散热和热失控阻断之间取得了平衡。同时,存在同样的风险:

1)分布式处理空间有限的情况,电芯间散热、隔热装置太复杂、太脆弱,容易在事故中失效;

2)冷却接口多,冷却接口在电池包内部,冷却液导电,泄露后存在短路风险;

3)选择的电芯均为高比能三元体系。热失控最高温度太高。电池包内冷却接口多为橡胶(volt)或涂胶密封,接口距离电芯很近,没有隔离,冷却接口在热失控温度下极易失效。绝缘在火焰和高温下迅速失效。

4)据统计(欧阳明高,2018全球未来出行大会)近年来,国内电动汽车起火,一半以上是三元电池。起火电池以圆柱电池为主,高比能三元圆柱电池热失控时容易燃烧爆炸。因而非常难控制热失控传播。

5)结构特征决定,圆柱电池热失控时,电芯泄压阀更容易喷射出更多高温物质在电芯热失控以后,喷发物对模组周围带来的绝缘下降引起的短路造成的二次加热。

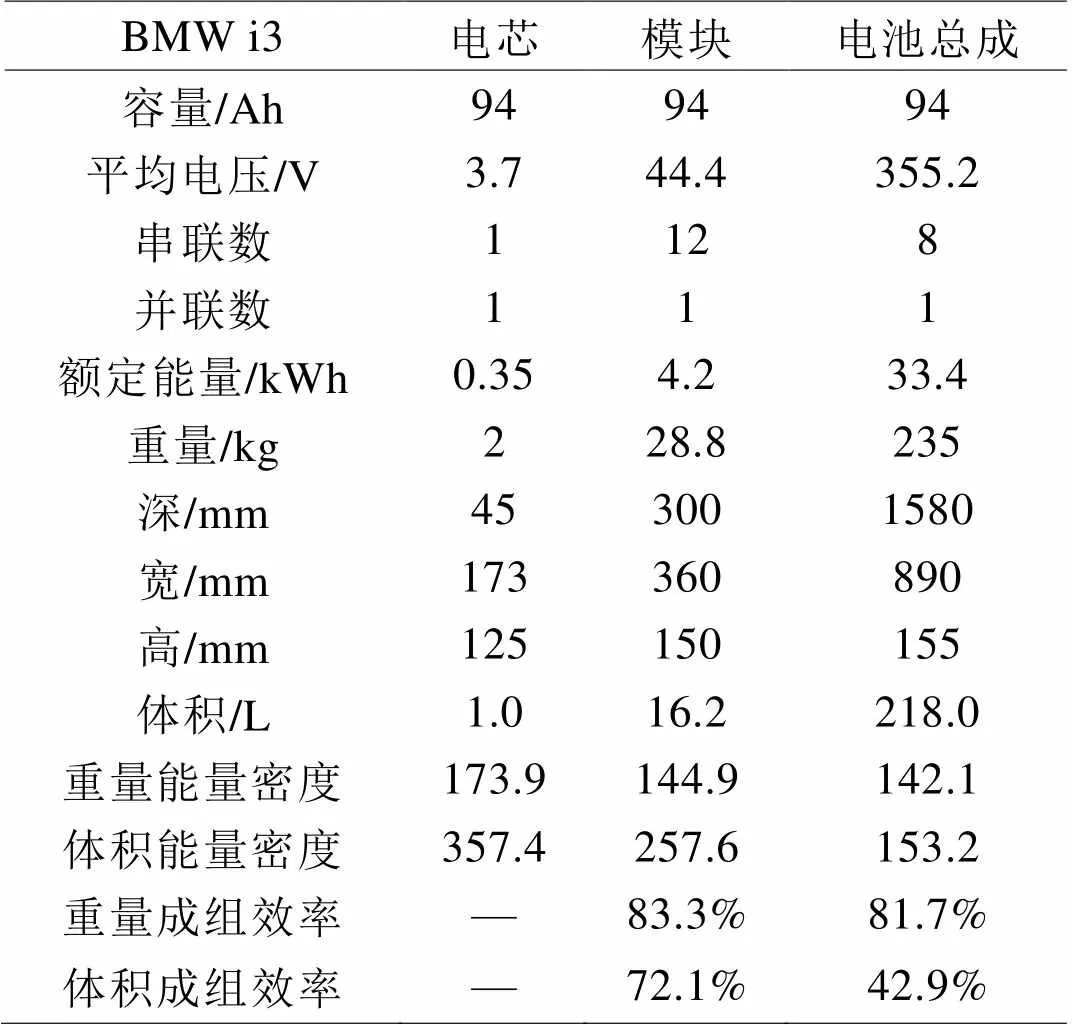

2.3 宝马i3制冷剂直冷

宝马i3采用韩国LG电池三元材料94Ah方形铝壳电芯,通过12串组成电池模块。电池模块通过8串组成电池包,其某型电池包参数如表4所示。宝马i3电池模块间间距大于10 mm,远大于国内大部分集成厂家电池模块间的间距,据推测,可能是安全间距,用于阻断电池模块间热失控连锁反应。电池包在箱体底部布置了8根冷板,冷板内通制冷剂,直接冷却电池模块底部。制冷剂液冷的优势在于可以省掉外循环水系统。

表4 宝马i3Pack参数

2.4 通用Chevrolet Bolt:大冷板

通用Chevrolet Bolt采取Pack级大冷板,直接对模块底部进行冷却。荣威某电池Pack采用模组级冷板,直接冷却电池模组底部。电芯热量通过导热铝板传导至底部冷板。铝板-冷板界面通过导热硅脂垫进行改善。冷板与下箱体之间一般设置弹性、隔热材料,一方面改善冷板压紧力,另一方面隔离外界对电池影响。

3 启示

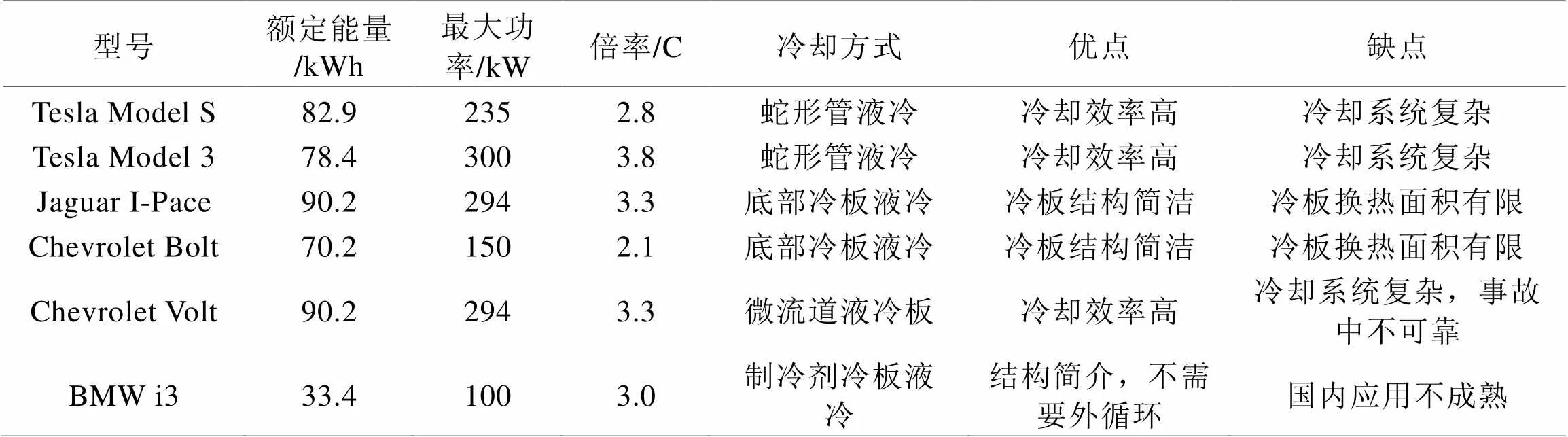

锂离子电池组冷却技术能保证电池组在安全温度范围内运行,是保障锂离子电池成组后性能发挥与安全工作的关键[10]。目前,锂离子电池组风冷与液冷技术已十分成熟,在车用锂离子电池组上已广泛使用。表5可以看出,车用领域对加速性能要求较高,因此电池包单位体积功率密度较大,在400~700 W/L左右,电池最大放电倍率大,约3C左右。

风冷结构简单,便于维护且成本较低,在早期的新能源汽车中应用广泛,但由于气体传热固有劣势,导致冷却效果和温差的控制难以满足锂离子电池大规模成组要求,电池组总能量不高,逐渐不能满足新能源汽车续航里程的市场需求,目前更多应用于电动巴士、电动物流车中。相较而言,液冷冷却系统较为复杂,对使用环境要求更高,但冷却效果优异,液体介质的换热系数高、热容量大、冷却速度快,对降低最高温度、提升电池组温度场一致性的效果显著,且热管理系统的体积相较风冷技术更小,目前已逐渐成为中高端新能源汽车冷却方案的主流选择,随着液冷技术的不断发展,将成为新能源汽车首选冷却方案。

表5 电动车电池冷却技术对比

相比于电动汽车,新能源船舶对电池的额定能量要求更高,对加速性能需求不大,且有更大的电池舱空间,液冷技术相比风冷经济性更差,因此目前新能源船舶多采用风冷或强制风冷技术进行电池冷却。随着新能源船舶的不断发展,对电能需求的进一步增加,液冷技术因其更高的冷却效率会逐步取代风冷,未来液冷技术成本降低后,将会成为新能源船舶的主流冷却方案。

[1] 邓继跃. 全球新能源电池发展格局与趋势[J]. 中国机械, 2016(4): 79-85.

[2] 戴永年, 杨斌, 姚耀春, 等. 锂离子电池的发展状况[J]. 电池, 2005, 35(3): 193-195.

[3] 邓永清, 滕永霞. 锂电在电动汽车中的应用[J]. 科技创新与应用, 2016(24): 135.

[4] 高明, 张宁, 王世学, 等. 翅片式锂电池热管理系统散热性能的实验研究[J]. 化工进展, 2016, 35(4): 1068-1073.

[5] 闵德平. 电池组结构设计及其热管理液流传热强化研究[D]. 长春: 吉林大学, 2016.

[6] Yang N X, Zhang X W, Li G J, et al. Assessment of the forced air-cooling performance for cylindrical lithium-ion battery packs: a comparative analysis between aligned and staggered cell arrangements[J]. Appl Therm Eng, 2015, 80: 55-65.

[7] Chen D F, Jiang J C, Kim G H, et al. Comparison of different cooling methods for lithium ion battery cells[J]. Appl Therm Eng, 2016, 94: 846-854.

[8] 饶中浩, 张国庆. 电池热管理[M]. 北京: 科学出版社, 2015.

[9] Saw L H, Ye Y H, Tay A A O, et al. Computational fluid dynamic and thermal analysis of Lithium-ion battery pack with air cooling[J]. Appl Energy, 2016, 177: 783-792.

[10] 胡棋威, 彭元亭, 李文斌. 锂离子电池成组安全技术研究进展[J]. 船电技术, 2015, 35(5): 35-39.

Analysis and enlightenment of lithium ion power battery cooling technology

Zhao Man1, Song Qiang1, Hu Qiwei2

(1. Naval Research Institute, Beijing 100161, China; 2.Wuhan Institute of Marine Electric Propulsion, Wuhan 430064, China)

TM912

A

1003-4862(2023)02-0042-05

2021-09-14

赵满(1995-),女,工程师。研究方向:动力工程。E-mail:zhaoman95@yeah.net