明挖隧道拱形现浇结构模架支撑体系设计方法

2023-03-16郑佐雄

郑佐雄

(云南工程勘察设计院集团有限公司,云南 昆明 650051)

0 引言

随着经济和社会的发展,明挖拱形隧道日益增多,采用明挖法施工的隧道,为了满足施工过程中的自重抗浮要求,往往结构尺寸设计较大,对模板及相应的支撑体系要求较高。而承载力大、结构高度小、经济性好的组合桁架非常适合支撑体系,因而有必要对明挖隧道拱形现浇结构模架支撑体系进行研究。

1 拱形结构设计概况

某隧道拱形主体结构使用明挖顺做法现浇混凝土结构体系施工,拱形结构长为800m,跨度为16~22m。该项目施工区域计划选用6 种不同断面结构,分别为2-2 剖面、3-3 剖面、4-4 剖面、6-6 剖面、7-7 剖面、8-8剖面。因为施工中包含的断面偏多,出于经济和实用性考虑,模架支撑体系不得使用“台车”。根据设计和施工要求,为保主图结构安全,拱形结构竖向混凝土分4 次浇筑,依次为仰拱、下侧拱、上侧拱、顶拱,混凝土支撑梁应按从下至上的顺序一一拆除,依次为第5 道、第4道、第3 道。

2 拱形结构模架选型

拱形隧道结构模架支撑体系由模板、桁架架体、吊装、预埋等构成。拱形隧道纵向深度24m 作为一仓,因工期要求4-4 剖面、7-7/8-8(共用)剖面,模板配备:仰拱、下侧拱和顶板盖模模板均为1 套;上侧拱与顶拱模板均为4 套;剩余剖面:仰拱与下侧拱模板均为1套,上侧拱、顶拱模板均为2 套,顶板盖模配备1 套。下侧拱单侧钢桁架上下2 个拱形段面均配备1 套,运用部分活节实行流水作业周转使用。按施工要求模架体系使用现场散装预拼、分仓整体吊装作业,混凝土强度满足要求拆除后,使用牵引机或叉车将其移动到下一施工地点。

2.1 仰拱模板受力设计

按照拱形结构支撑与设计要求,与之互相对应的每个剖面的仰拱弧形高度依次为2029mm、3117mm、920mm、1930mm、920mm、920mm。仰拱模板安装时重点分析处理上浮问题,为保证其稳定性,仰拱使用钢筋与背楞拉结底模,钢筋与底层钢筋焊接必须牢固[1]。

2.2 下侧拱模板及支撑设计

下侧拱形结构支撑基于设计要求及混凝土施工考虑,每个剖面下侧拱架体均为5.2m 高,每次浇筑均为4.5m 高。单个支架承担混凝土侧压力以折线形线荷载的方式作用在支架上计算值为43.42kN/m,安放埋件系统的距离不超过0.25m;混凝土有效压头高为1.5m;在计算过程中应计算杆件自重。

面层模板选用优质覆膜板,厚度不超过18mm,次龙骨选用木工字梁(定型加工),设计水平距离不超过0.3m,双12 号槽钢用于主龙骨,选择特制连接件将主次龙骨连接在一起,因为是拱形断面,所以选择弧形桁架与单侧支架相联合,计算后发现埋件处所受拉力方向(约45°)和安放埋件拉杆方向相同,安放埋件系统的距离最大不超过0.25m,受支架压力方向在调节支座的地方为竖直向下,选用预埋螺栓紧密连接,一般在纵向使用压梁,间隔距离为0.25m[2]。

2.3 上侧拱模板及支撑设计

按照拱形结构支撑与设计要求,与其互相对应的每个剖面上侧拱高依次为5.03m,3.616m,4.344m,4.456m,3.967m,3.967m。选用Q345B 材质的60 系列盘扣式脚手架作为模架支撑系统;水平拉杆与竖向斜拉杆材料为Q235,其截面为48.3mm×2.5mm。钢筋混凝土自身重量25.5kN/m3;脚手架自身重量0.15kN/m3;木模板自身重量0.5kN/m2;施工均布荷载为2.5kN/m2。

2.4 顶拱模板受力设计

顶拱部位混凝土侧压力、主、次龙骨及支撑架体和上、下侧拱选型相同,只针对模板面板和预埋螺栓进行阐述。

2.4.1 建立几何模型、力学模型

模型几何取值包括半径(R=8.95m)、纵向长度(b=0.8m)、浇筑高度(H=4.22m)、有效压头高度(h=1.5m)、π/6 约为32°。模架环向拉力与径向拉力均满足设计要求,分别为336.58kN、194.32kN。

2.4.2 埋件系统承载力验算

埋件处所受拉力方向和埋入物成60°夹角,同时对抗压和抗剪进行验算,验算结果为Fx=336.58kN;Fy=194.33kN;安置埋件系统的间隔距离不超过0.25m,各埋件承担的拉力与剪力分别为48.58kN、84.15kN,埋件杆选用三级螺纹钢,其直径为25mm,抗压强度与抗剪强度分别为335N/mm2、190N/mm2,经过计算算出拉应力为154.71N/mm2<335N/mm2,剪应力为171.52N/mm2<190N/mm2,符合要求。

2.5 盘扣式模板支撑架受力设计

该项目使用定制的组合式模板,其受力计算是分开进行的,根据主龙骨和架体结构进行了分析,确定了主龙骨为150 铝合金梁,其纵向距离为1.2m,横向宽度为0.9m,其腹板下部立柱承重混凝土断面积为A=1.34m2,纵向布置符合模架支撑体系设计需求[3]。

3 拱形结构模板及支撑体系节点设计及使用

3.1 仰拱拉结节点设计

选用钢筋与背楞对底模具进行拉接,要牢固的把钢筋与底层钢筋焊接在一起。

3.2 下侧拱拉结节点设计

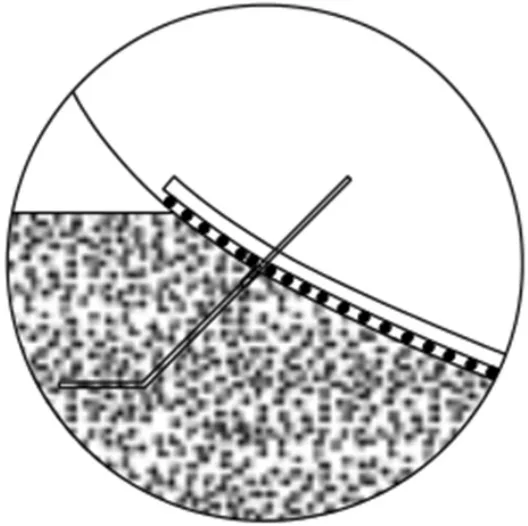

选用地脚螺栓将单侧支架底部连接在一起,在纵向设置通配梁,间隔距离为0.25m,下侧拱拉结节点如图1 所示。

图1 下侧拱拉结节点

3.3 上侧拱支架节点设计

选用地脚螺栓和主背楞将下端进行拉接,并将其稳固在主龙骨背楞焊接钢板与脚手架上,下部为150 铝合金梁,脚手架斜撑与主背楞要斜顶。

3.4 顶拱支架节点设计

用定型木工字梁模板作顶拱盖模,面板使用厚度不低于18mm 的优质覆膜板,次龙骨使用成型的H20木工字梁,间距不超过0.3m,主龙骨用双12 号槽钢,间距不超过0.8m。定型模板长度依次为2674mm、5050mm、5050mm、2674mm,共4 块,用4 套M20mm×50mm 高强螺栓将背楞之间相连接。上模具和内模具用顶模棒对顶,以保证混凝土保护层厚度。

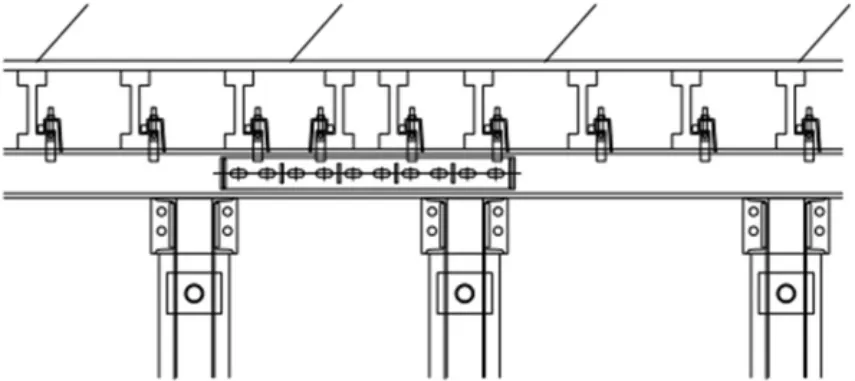

3.5 模板槽钢的连接

为避免2 块模板接缝发生错位,使用加强芯带协助专用固定件将相邻板块连接在一起,如图2 所示。

图2 模板槽钢的连接

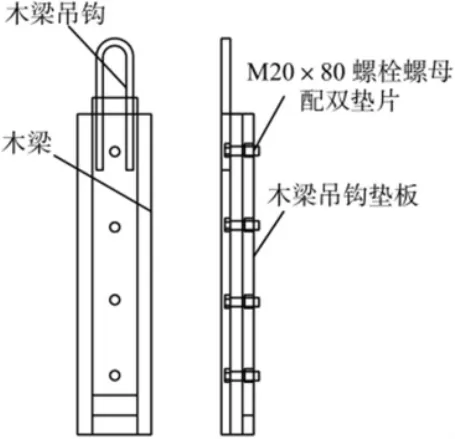

3.6 模板吊钩节点

为确保模板的安全起重,在各起重设备的龙骨端面预先设置直径不少于22mm 的孔洞,用M20 螺栓将吊钩和工字梁腹板连接起来,模板吊钩节点如图3 所示。

图3 模板吊钩节点

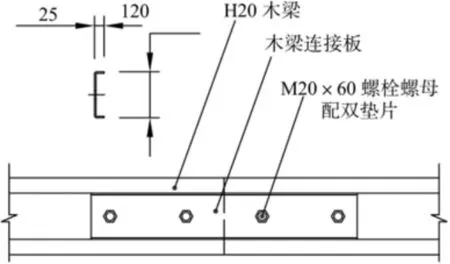

3.7 木梁接高节点

木梁接高节点如图4 所示。

图4 木梁接高节点(单位:mm)

3.8 下侧拱支架设计

单侧模架支撑体系包括预埋螺栓(包含锥形螺栓、连接杆件、普通型钢)和三角支架体系。

根据施工断面高度不同,架体高度分为3600mm标准节和1600mm 调节。为保证结构整体刚性,在工地将相邻架子使用扣件式钢管固定(安装一个平衡块在单侧支模背面),并安装250 轮子在架体下面,从而使得架体模具拆卸后能整个移动到下1 个流水部分[4]。

施工中首先将木工字梁和桁架片组合在一起,然后将面板和木工字梁用十字沉头自攻螺钉进行稳固,接着将3600mm 的单侧支架与1600mm 的加高节组合,最后把前段模板部分与单侧支架使用塔式起重机吊起相连(用法兰连接)。

3.9 预埋地脚螺栓设计

(1)预埋地脚螺杆要水平布设,应从贯通压梁起点到终点按序进行,间距不高于250mm。

(2)由于预埋螺栓杆件和地面成45°夹角,为保证设置预埋螺杆的位置和受力角度准确,因此在预埋螺杆安置时应水平方向通长拉通线。

(3)避免混凝土浇筑时破坏丝扣使螺母连接受到影响,所以布设固定预埋螺杆前应保护好锥形螺栓丝扣。

(4)布设预埋螺杆时与结构主筋不可直接焊接,先用点焊法把螺杆和附加筋相连,再用绑扎法与主筋稳固相接。

3.10 下侧拱模架设计

施工时拱形断面段外墙使用单侧支模法,浇筑高为4500mm,采用弧形模板(高为4650mm),架体高3600mm+1600mm,要将250 脚轮安放在每榀主桁架底部,以便平移单侧桁架,一般每3 榀单侧桁架划分为1个单元;桁架与模板整体转移时应布设配重在桁架背部下端避免翻倒[5]。因为导墙及脚轮高度有所不同,应用16 号工字钢垫高单侧支架后支座。

3.11 上侧拱及顶拱模架支撑设计

使用60 盘扣支撑架作为拱形断面段1400mm 顶板支架系统,钢管尺寸为60.3mm×3.2mm。支撑架用纵距分别为900mm、900mm、1200mm,横距分别为900mm、1200mm 配合作业,步距1500/1000mm;为加强架体的整体刚度与承载力,使用斜撑将水平杆之间相接。

4 侧拱模架支撑体系安装

4.1 下侧拱模架体系安装操作流程

下侧拱模架体系安装流程:材料吊装到位→预拼装→3600mm 单侧支架和1600mm 单侧支架加高节连接→装配单侧支架与弧形桁架→装配木梁和弧形桁架→装配面板和木工字梁→设置配重于单侧支架后端上→装配模板和单侧支架→单侧支架就绪后安置压梁→校验模架→稳固三角架→混凝土浇筑。

4.2 侧拱钢桁架支撑体系安装流程

侧拱钢桁架支撑体系安装流程:定位单侧支架→安设埋件完成→测量放线→三角架就绪→加固埋件系统→调节单侧支架向内倾斜5~15mm→检测埋件受力系统。

4.3 上侧拱模架体系安装操作流程

上侧拱模架体系安装流程:架设支撑架→安置150铝梁→安置主龙骨→装配木梁和背楞→装配面板和木工字→调整顶托→拉结、紧固地脚螺栓与主背楞。

4.4 顶拱模架体系安装操作流程

顶拱模架体系安装流程:架设支撑架→安置150铝梁→在地面将面板、木工字梁、背楞连为一体→将模板整体吊装到支撑架上面→调节顶托将模板固定到规定地点→拉结、紧固地脚螺栓与主背楞。

5 结语

综上所述,明挖拱形隧道现浇混凝土钢木组合桁架支撑体系结构简单、拆装方便、便于存储和运输,用能很好地加快施工速度,缩短施工工期,本文以具体工程为实例,详细探讨了明挖隧道拱形现浇结构模架支撑体系设计方法,以提高隧洞工程施工质量,保障隧道的安全性和耐久性。