高原隧道预应力树脂卷锚杆施工技术

2023-03-16赵千里

赵千里

(中铁二十四局集团西南建设有限公司,四川 成都 610000)

1 概述

我国的锚杆支护是在1956 年开始研究的,主要在煤矿巷道中使用,直到20 世纪90 年代,锚杆支护才开始得到迅速发展。近年来我国锚杆支护理论及发展,从原来的单体锚杆作业,发展到了锚杆群联合作用,衍生出端锚固、加长锚固、全长锚固等多种形式,其锚固形式也从原来的水泥砂浆锚固剂发展到树脂锚固剂、涨壳式锚固等多种锚固形式。

现阶段,我国铁路及公路山岭隧道主要采用新奥法施工,以锚喷支护为主要手段,二次衬砌作为储备,最大限度地紧跟开挖作业面施工,优先保障开挖面的施工安全,以有限地控制支护前的围岩变形,充分发挥围岩的自稳性,阻止围岩进入松动的状态,锚杆在其中起关键作用。大量的工程经验及试验证明,预应力锚杆因其快速、主动作用的特性,其支护效果要优于非预应力锚杆,传统的非预应力锚杆主要被动受力,需要较长的硬化或锚固时间,既不利于隧道的快速施工,又不利于围岩的加固稳定,影响施工安全。另外,随着我国铁路公路的高速发展,建设区域不停向西部高原、南部山区扩张,工程建设遇到的地质条件愈加复杂多变,设计理论也由被动支护向主动支护转变,隧道工程对于锚杆支护要求日益严格,尤其是时效性[1]。

某高原隧道穿越横断山脉,隧址区属构造剥蚀中高山地貌,地面标高4100~4700m,最大相对高差658m,自然坡度一般10°~60°。隧道地质主要为砂岩、砂岩夹泥岩、泥岩夹炭质页岩,局部有软岩大变、顺层、顺层偏压、岩溶、断层、破碎带、高地应力及软弱大变形带等不良地质。预应力树脂锚杆有着锚固力大、易于安装、作用时效快等优点,能快速高效地控制锚杆施作区域的围岩离层、滑动、裂隙扩散或产生新裂纹等不利影响[2],使围岩处于受压状态,抑制围岩弯曲变形、拉伸与剪切破坏的出现,保持围岩的完整性,增加围岩强度,能够有效保障隧道在不良地质段的施工安全。

2 锚杆作用原理

锚杆支护是利用人为打入围岩内部的杆体,通过杆体、注浆材料与围岩之间的相互作用,改变围岩本身的力学状态,从而提高围岩的强度,进而使隧道周围岩体内形成一个完整稳定的承载圈,承载圈与围岩共同作用,起到维护隧道稳定的作用。其锚杆的主要力学作用有以下4 点。

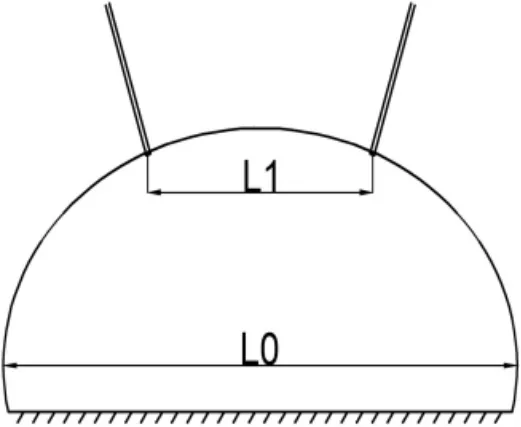

(1)悬吊作用:通过锚杆尾端锚固,将临隧道面的悬空及不稳定的岩层悬吊在坚固岩层上,阻止悬空面岩层变形移动,把松软破碎或变形、弯曲的围岩直接顶悬吊在未松动的岩层上,以达到增强岩层稳定性的目的[3],如图1 所示。

图1 悬吊作用

(2)减跨作用:在隧道周边中打入锚杆后,相当于对临空围岩增加了新的支点,使隧道跨度减小,减小岩体应力,以达到降低围岩因应力过大进一步发生变形破坏的风险[3],如图2 所示。

图2 减跨作用

(3)组合梁作用:在岩层中打入锚杆,将若干薄弱岩层锚固在一起,类似将叠合的板梁变成组合梁,增加各岩层的摩擦力,防止岩石沿层面滑动,避免离层现象;同时,还可以增加岩体的抗剪强度,阻止岩层的水平错动,起到提高岩层的承载力的作用[4],如图3 所示。

图3 组合梁作用

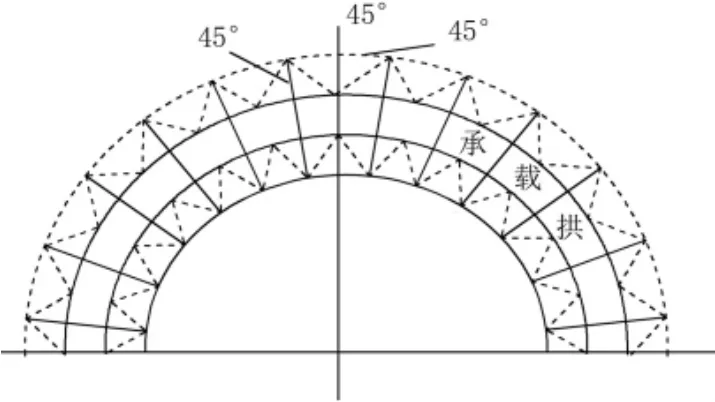

(4)整体加固作用:锚杆群锚入围岩,并施加预应力后,其两端附近岩体形成圆锥形压缩区,按照一定间距排列的锚杆在预应力作用下构成承载环,起到整体加固岩层作用[5],如图4 所示。

图4 整体加固

3 预应力锚杆重点施工工艺

3.1 工程概况

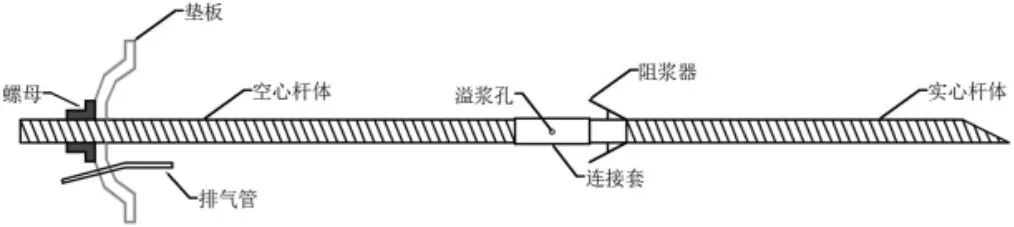

该隧道拱墙采用φ25 低应力树脂卷中空注浆锚杆,锚杆型号YR25-5,锚杆体公称直径25mm,壁厚5mm,预张拉力60kN。端头采用树脂卷作为锚固剂,锚固长度1m,锚杆杆体与孔壁间采用水泥砂浆填充。预应力树脂中空注浆锚杆如图5 所示。

图5 预应力树脂中空注浆锚杆

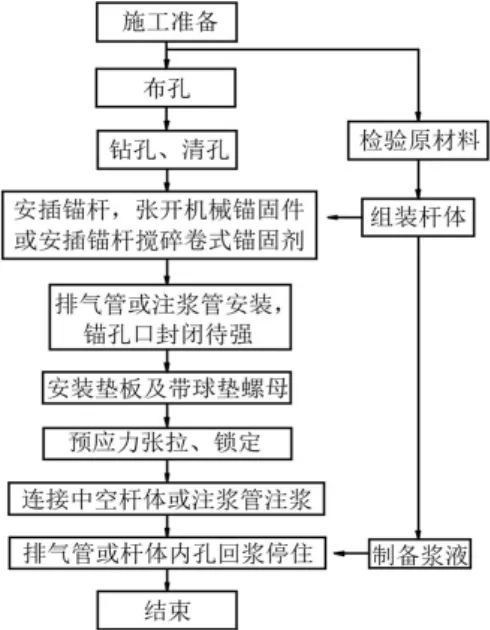

3.2 施工工艺流程

锚杆施工时机的选择,一般情况下,在开挖完成,进行初喷后,立即打设预应力锚杆,初喷混凝土能够保证施工面大致平整,又能减少掉块风险,且锚杆安装及预应力施加均不受钢架、网片等其他设施设备影响,能充分发挥预应力锚杆作用,保障后续施工安全。

其主要施工流程如图6 所示。

图6 施工流程

3.3 施工设备选择

基于该隧道高海拔地区的低温、低压、低氧环境特征及复杂多变的地质特征,传统的人工+风动凿岩机施工工效低、安全风险高,不利于隧道锚杆施工。现场主要采用锚注一体机或三臂凿岩台车+风动凿岩机辅助的配套设备,以上两种大型设备均具备自动定位、定深、定角度、钻速快等优点,但都存在需要人工送树脂卷的缺点,其中锚注一体机可实现自动安装锚杆、自动注浆,而三臂凿岩台车可实现三臂同时钻孔,成孔工效更高。该隧道在通过两种设备使用后的分析对比,锚杆施工优先选用三臂凿岩台车+风动凿岩机辅助的配置工装。

3.4 施工扭矩换算

现场施工采用扭力扳手施工,需对扭矩与设计预应力进行换算。根据锚杆尾部螺母承受的扭矩与锚杆预应力的关系P=M/(K×D)可知,锚杆预应力与扭矩成线性关系,与锚杆的材质、杆径等存在关系。该隧道锚杆预应力设计60kN,锚杆直径25mm,通过查找K 值取0.42,对应扭力扳手扭力值M=P×K×D=60×103×0.42×25×10-3=630N·m,即扭力扳手扭力值设定为630N·m。

3.5 树脂卷用量计算

锚杆药卷采用树脂药卷填塞,树脂锚固剂由树脂胶泥与固化剂两部分分隔包装成卷。树脂卷用量需通过计算得出,树脂卷体积+锚固段杆体体积=(略大于)锚固段成孔长度体积,其树脂卷可以按要求尺寸定制或采用小药卷捆绑代替的方式。药卷送入需采用炮棍(PVC 管等柔性材质),严禁采用锚杆或钢筋同步推进,以防提前破坏药卷。

3.6 钻孔

根据高原施工特点,该隧道锚杆施工主要采用三臂凿岩台车施工,以风枪为辅助,三臂凿岩台车钻头直径为43mm,钻孔直径为46~50mm,风枪钻头直径为40mm,钻孔直径为42~45mm。钻孔完成后,要及时利用高压风对孔洞进行清孔,避免余水、钻渣等影响锚固效果。

3.7 锚杆组装

提前将中空锚杆前端实心杆体与后端空心杆体用连接套进行连接,检查垫板、螺母、排气管等配件,提前松装至锚杆上,排气管可现场安装,也可提前安装在锚杆上,从垫板上的预留孔穿过,插入孔内10cm,外露15cm,固定止浆塞、锚垫板及螺母,并使锚杆杆体位于锚杆孔的中部。

3.8 搅拌及凝固时间控制

树脂卷的凝固时间受厂家及配方影响,具体凝固时间有所区别,在实际使用中需根据试验确定。现场主要通过查找产品说明、室外试验、现场试验共同得出,通过锚杆工艺性试验,该隧道所使用的树脂卷在搅拌40s 左右开始明显产生化学反应,并发热凝固,即树脂卷的搅拌时间不能大于40s,为保障搅拌均匀,且又不影响锚固效果,经多次试验,现场按20s 控制,搅拌工具主要采用风枪或风动扳手快速旋转推入杆体(注意旋转方向与锚杆螺纹适配)。搅拌均匀后,树脂卷在8min左右能够达到锚固要求,但受围岩、清孔及渗水情况影响,略有区别,在实际施工中,凝固时间控制在10min以上,能够确保满足预应力施加要求。

3.9 锚杆注浆

现场采用锚注一体机配备自动注浆系统施作,将注浆头装置翻转与锚杆杆头自动对接,锚杆动力头带动注浆头装置向前推进与锚杆连接,启动注浆系统,进行注浆。直至中空锚杆孔口流出浆液且流出浆液正常方可停止注浆。注浆应由低孔位到高孔位交错进行,注浆强度不小于M20,浆液水胶比宜为0.35~0.45,注浆压力控制在0.1MPa~0.5MPa。

4 预应力锚杆质量控制重点

预应力锚杆施工工序复杂、技术要求高,为保障施工质量,现场需严格按工序及参数要求组织施工,否则极易发生无法施加预应力或施加不足的现象,其4 个与非预应力锚杆有区别的质量控制重点如下。

(1)树脂卷须在失效期前使用,并在过程中及时跟踪现场施工情况,当发生同样工艺,但仍无法锚固时,需对锚固剂进行室外试验,如不能满足要求,需及时更换。

(2)扭力扳手在使用前必须进行标定,且在施工过程中需加强保护,根据使用情况定期进行标定,以确保张拉精度[6]。

(3)严格控制好钻孔深度、孔径,并按要求做好清孔,其孔径大小影响锚杆长度,当更换钻孔设备时,需及时调整树脂卷用量;而孔内余渣、余水等对树脂卷的锚固力也有较大影响,需严格控制清孔质量。

(4)张拉是预应力锚杆施工最重要的工序,其张拉效果对保障围岩稳定起关键作用,施工过程需全程监控,并做好记录。

5 结语

在现阶段的隧道施工中,锚杆作为一种强有力的支护措施,在支护体系中占据重要地位。通过锚杆的悬吊、减跨、组合梁作用,并经施加预应力后,让隧道各岩层压应力圆锥体相互交错,形成一条压缩带即压缩拱,形成整体加固作用,对提高围岩强度,控制围岩变形,抑制裂隙发展起到重要作用。面对高原隧道复杂多变的地质环境,通过过程中的施工分析总结,快速、高效、规范地完成预应力锚杆施工,能够有效地提高围岩稳定性,保障隧道施工安全性。