识别V型推力杆杆体失效的双向疲劳试验设计及应用

2023-03-15王叶青林达文王峰宇刘晓倩

王叶青, 林达文, 王 进, 王峰宇, 刘晓倩

(株洲时代新材料科技股份有限公司, 湖南 株洲 412000)

V型推力杆(以下简称V杆)是多轴汽车平衡悬架的关键零部件之一,目前已广泛应用在大型客车和重型汽车上[1]。在车辆运行过程中,V杆需要传递驱动力、制动力、离心力及相应的力矩,在上述力和力矩的长期叠加作用下,容易出现疲劳失效现象[2]。目前,对V杆失效的研究主要集中在橡胶球铰上[3],而对V杆杆体的失效分析及试验验证的研究较少,但实际运行中出现过金属杆体失效的情况。因此,本文通过分析V杆结构及承载形式,依据某车型V杆实测路谱的等效载荷条件,进行多种试验方案的设计,并运用Abaqus对“纵向+横向”双轴疲劳进行有限元分析,对双轴疲劳试验失效形式进行预测,为V杆的设计开发提供参考。

1 V杆结构及承载形式

1.1 基本结构

推力杆根据外型主要分为I型直杆与V型杆[4];直杆结构简单,由直线套管、两端球头装配橡胶球铰组成,目前应用广泛,技术研究较成熟;V杆主要由大端球头、大端球铰、两侧向套管(成一定的夹角)、小端球头和小端球铰组合而成,结构复杂,具体如图1所示。通过压装工艺将大、小端球铰分别装配到大、小端球头中,再由挡圈封装。大、小端球头之间的连接是由两个连接套管将大、小端头杆部热铆接在一起,由此形成了推力杆总成[4]。

1.2 承载形式

V杆是连接车桥与车架的关键部件,一般成对使用,主要起传力、导向、限位和减振功能[5-6]。V杆大端球铰通过螺栓与车桥连接,两个小端球铰通过螺栓与车架相连,从而传递车桥与车架之间的力[4]。车辆运行牵引方向V杆主要受纵向动态载荷,转向过程中主要受横向动态载荷,同时车体垂向方向存在一个相对位移,三种工况复合时受到扭转及偏转载荷[7],承载方向示意图如图1所示。

1-大端球头; 2-大端球铰; 3-两侧向套管;4-小端球头; 5-小端球铰

2 V杆杆体疲劳有限元分析

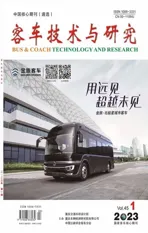

首先用有限元软件Abaqus对V杆金属杆体的复杂工况“纵向+横向”双向疲劳进行有限元分析,为后面疲劳试验确定产品失效位置提供参考。杆体组成材料的有关参数见表1。

表1 V杆杆体材料参数表

通过对某型车上V杆实测路谱的等效载荷进行分析,确定“纵向+横向”双向疲劳有限元分析的输入条件,见表2。纵向按频率0.9 Hz累计循环532 980次,横向按频率1 Hz累计循环634 200次。

表2 V杆双向疲劳有限元分析输入条件

仿真分析结果显示:V杆杆体在受到“纵向+横向”的复合加载下,V杆金属部件的多数区域疲劳强度因子大于1,这意味着其耐用性有足够的富余空间,满足疲劳寿命要求。但关键区域疲劳强度因子接近并小于1,可推断该区域可能存失效风险,具体位置如下:大端球头壳体边缘及其与两侧向套管相连接跟部的疲劳强度因子接近1,属于薄弱处,存在断裂风险,如图2所示;两侧向套管与大小端球头旋合铆接处疲劳强度因子接近1,属于薄弱点,存在断裂风险,如图3所示;小端球头与两侧套管连接跟部处疲劳强度因子接近1,属于薄弱点,存在断裂风险,如图4所示。

3 试验方案

3.1 检验依据及设备

目前国内V杆的静态性能及疲劳性能试验暂无可参考的标准,仅有针对V杆中橡胶球铰的静态及疲劳性能的标准GB/T 35180—2017 《商用车空气悬架推力杆橡胶铰接头技术规范》[8]。因此本文进行V杆杆体失效试验及分析时,暂不考虑橡胶球铰的影响,采用金属关节代替橡胶球铰,根据V杆的承载形式,依据路谱等效载荷,制定多种V杆杆体疲劳失效的试验方案,具体为纵向疲劳试验、横向疲劳试验、“纵向+横向”双向疲劳试验。试验方案对力源和控制系统要求较高,涉及到相位和耦合问题。V杆试验在国家轨道交通高分子材料及制品质量检验检测中心进行。试验设备采用多通道电液伺服协调加载系统,满足试验要求。

3.2 纵向疲劳试验方案

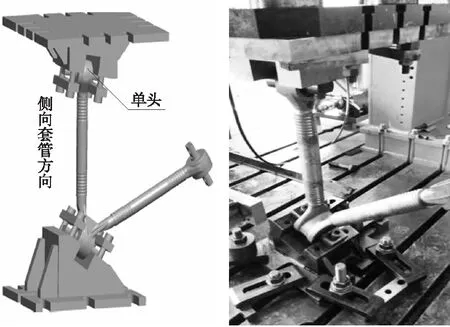

依据V杆在车辆运行牵引方向受到的纵向动态载荷,设计了两种疲劳试验方案,分别是双头加载和单头加载。双头加载如图5所示:将V杆两侧小端球头压装金属关节与试验工装固定在试验基台上,大端球头压装金属关节与试验机作动器连接,沿V杆纵向加载。单头加载如图6所示:将V杆的单侧小端球头压装金属关节与试验机作动器连接,大端球头压装金属关节用工装底座固定在试验基台上,沿单侧侧向套管方向加载。

图5 V杆杆体纵向疲劳试验-双头加载

图6 V杆杆体纵向疲劳试验-单头加载

双头加载时,纵向疲劳载荷为±150 kN,频率为1 Hz,循环100万次;单头加载时,当V杆两侧向套管夹角为50°时,载荷为±150×cos(25°)≈136 kN,频率为1 Hz,循环100万次。

3.3 横向疲劳试验方案

依据V杆在车辆转向时受到的横向动态载荷,设计方案如图7所示,将V杆小端两球头压装金属关节用工装固定于三角机架上,大端球头压装金属关节沿轴线方向采用转接头与试验机作动器连接,沿V杆横向加载。试验条件:横向疲劳载荷±100 kN,频率为1 Hz,循环100万次。

图7 V杆杆体横向疲劳试验

3.4 “纵向+横向”双向疲劳试验方案

依据V杆在车辆运行中同时受到纵向、横向两种动态载荷工况,本文设计了一种“纵向+横向”双向疲劳试验装置[9]。试验方案主要由设备机架、纵向电液伺服加载系统、横向电液伺服加载系统、“纵向+横向”双向疲劳试验装置、V杆杆体、设备地基组成,如图8所示。将V杆小端两球头压装金属关节固定在试验装置的下平台,下平台与地基固定;大端球头压装金属关节后通过两个万向球头关节分别与纵向、横向加载系统作动器铰接连接,试验时纵向、横向作动器协调加载作用在V杆杆体上。试验条件与仿真分析相同,即按表2进行施加。

4 结果与分析

V杆杆体单独进行纵向、横向疲劳试验时,杆体外观无破坏、断裂现象;进行“纵向+横向”双向疲劳试验结果及有限元分析结果见表3:试验进行到694 750次时V杆杆体发生断裂破坏,断裂时载荷处于最大区间处。试验断裂失效位置位于杆体大端球头与侧向套管连接根部处,如图9所示。

表3 V杆双向疲劳试验结果

图9 V杆杆体双向疲劳试验断裂位置

V杆杆体双向疲劳试验断裂处与有限元分析疲劳强度因子0.593 8的位置具有很好的一致性。因此,疲劳试验与有限元分析相结合的方式对V杆杆体失效位置的识别及结构的优化具有较好的指导作用。

5 结束语

本文通过分析V杆的结构和承载形式,制定了多种疲劳试验方案,依据实测路谱信息等效载荷条件,进行“纵向+横向”双向疲劳有限元分析及试验验证,结果表明V杆杆体疲劳试验断裂失效位置与有限元分析的疲劳强度因子小于1的位置具有较好的一致性,试验设计符合预期,准确地再现了其失效模式,能够为后续V杆的试验设计及产品研发提供参考。