救援车载钻机钻具自动拧卸系统研制及应用

2023-03-15李旺年王贺剑田宏亮

李旺年 王贺剑 田宏亮

(1.中煤科工西安研究院(集团)有限公司,陕西 西安 710077;2.中国地质大学(武汉)自动化学院,湖北 武汉 430074)

我国的整体能源结构为“缺气、少油,相对富 煤”,随着我国煤炭资源开采规模、强度和深度逐步增加,其所面临的瓦斯、水害和冲击地压等自然灾害类型、灾害发生强度趋向多样化和复杂化[1-3]。一旦发生重大灾害事故,就会导致矿井井筒、巷道发生破坏,主要安全通道被堵塞,作业人员被困井下,为了成功挽救被困人员,通常先在地面施工小直径生命保障孔输送给养,再通过地面大直径救援孔来构建逃生通道完成转运的方式营救被困人员[4-6]。

地面大直径救援孔不同于常规大直径钻孔,不但要求施工工期要短,而且施工过程中不能对井下被救人员造成2 次伤害[7]。因此,大直径救援孔必须围绕安全和高效为中心,通过工艺技术的创新和配套装备的改进提高钻进效率和提供安全保障[8-9]。目前,用于地面应急救援的国内外车载钻机有:德国宝峨的RB 系列,美国雪姆公司的TXD 系列,西安研究院的ZMK 系列,北京天和众邦的CMD 系列等[10-13]。

地面大直径救援孔的钻进过程中需要在短时间内重复完成大量的钻具拧卸工作[14-16],但上述救援车载钻机的自动拧卸系统存在的问题为:与钻机给进系统固定连接,整机质量和结构尺寸偏大,致使钻机通行重量超重且运输高度超限;卸扣装置卸扣能力较弱、拧卸困难,无法满足多种规格钻具的拧卸任务及传统钻进和液压吊卡钻进2 种工艺要求;采用手动操作对扣及上卸扣,自动化程度较低。

针对上述问题,在分析救援车载钻机起下钻施工工艺流程的基础上,结合救援车载钻机钻杆快速对中、夹持和自动拧卸等关键技术问题,研究的钻具自动拧卸系统可以满足多种规格的钻具快速上卸,实现一键自动拧卸钻具,减轻工人劳动强度,提高钻具拧卸效率。

1 钻具自动拧卸系统总体方案

钻具自动拧卸系统主要依据ZMK5550TZJ120/50 型救援车载钻机施工800 mm 大直径救援孔施工工艺进行设计与开发,该钻孔首先通过127 mm 钻杆配套346 mm 牙轮钻头进行先导孔施工,然后通过178 mm 双壁钻杆配套850 mm 集束式潜孔锤施工大直径钻孔。钻机最大输出扭矩50 kN·m,根据施工工艺所采用的钻具技术规格及钻机性能参数,确定钻具自动拧卸系统的主要技术参数如表1。

表1 钻具自动拧卸系统主要参数Table 1 Parameters of drilling tool screw-off system

如图1 所示,该钻具自动拧卸系统主要包括大开口液压孔口装置、钻具自动拧卸装置、液压卡盘等3大部件。其中孔口装置包含U 型平台底座、U 型平台焊接体、扩展平台和液压支腿等部分,孔口装置最大通孔直径920 mm,满足850 mm 集束潜孔锤的下钻要求。

图1 钻具自动拧卸系统总体方案Fig.1 Overall scheme of drilling tool screw-off system

钻具自动拧卸装置包含旋扣钳、冲扣钳、夹紧钳和滑车总成,具备手动操作和自动控制2 种模式。采用液压驱动、计算机自动控制实现钻具接箍位置的精确判别,具有钻具快速旋扣、定扭矩上扣、大扭矩崩扣及钳体自动伸缩等功能,可以实现钻具拧卸一键式操作。

液压卡盘采用铸钢结构,可以在孔口装置上快速安装和拆卸,通过更换不同规格的卡瓦组件满足多规格钻具的夹持和通过,最大通过钻具直径254 mm。

2 大开口液压孔口装置设计

2.1 机械系统设计

为实现与钻机主机快速安装,孔口装置采用模块化设计。钻机与孔口装置通过井口定位销快速连接,U 型平台底座和U 型平台焊接体通过4 个带有自锁功能的液压缸连接,可以进行U 型平台高度调节;U型平台水平面下方安装双轴倾角传感器,可以实时监测和调节孔口装置的水平度;整个机械框架采用型钢焊接,具有较高的强度和刚度,可以满足孔内钻具承载和不同工况的起下钻施工要求。

2.2 机械结构仿真

孔口装置作为钻具给进起拔的主要承力部件,需要保证钻机频繁给进起拔时的稳定,设计最大承载力为1 500 kN,其性能和可靠性直接影响施工效率和孔口安全。如图2 所示,使用ABQUS 软件进行有限元分析,依据实际工况进行了载荷施加和约束设置。首次仿真结果显示,实际最大等效应力为470 MPa 左右,最大形变量为13.53 mm,超出了许用应力范围,存在安全隐患。通过对结构进行优化后,重新仿真结果显示,实际的最大等效应力值为306 MPa,最大变形量为3.8 mm。优化后的最大应力和最大形变量明显下降,满足使用要求。

图2 孔口装置应力及应变云图Fig.2 The stress and strain nephogram of the wellhead device

2.3 液压系统设计

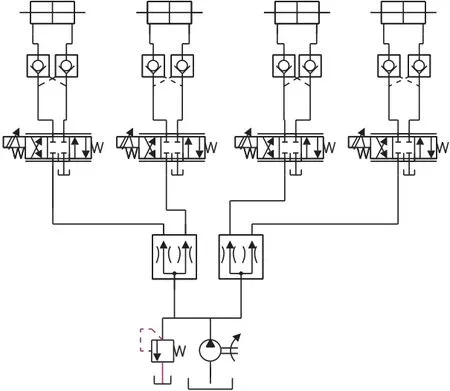

如图3 所示,孔口装置采用4 支腿结构,双作用液压缸与U 型平台底座和U 型平台焊接体相连接,恒压变量泵泵出的压力油通过2 个相同的分流集流阀经由四联比例阀控制对应的液压缸。U 型平台升到设定高度前,比例阀的阀芯处于开启状态,各液压缸同步快速上升。当U 型平台达到预定位置附近时,比例阀的各阀芯根据控制器设定程序独立动作,分别控制进入油缸无杆腔的流量,直至达到设定位置。

图3 孔口装置液压系统原理Fig.3 Hydraulic schematic diagram of the wellhead device

2.4 电控系统设计

如图4 所示,孔口装置调平系统由检测系统、执行机构和控制系统3 部分组成。检测系统的传感器采用压力传感器和双轴倾角传感器,倾角传感器用来检测井口平台的水平度,其检测值是系统判断是否进行调平的依据;压力传感器用于检测各支腿有无虚腿及压力是否过大,进而调节相应电磁阀的开口大小。执行机构采用4个带有自锁功能的液压支腿,将其对称布置在井口平台的两侧,通过各液压缸的上下动作带动支腿上下伸缩,实现井口平台的调平;控制系统以移动车辆用控制器为核心,采用模糊PID 算法进行液压缸姿态控制,实现井口平台的自动升降和调平。

图4 井口平台自动调平控制系统Fig.4 Leveling control system of the wellhead platform

3 钻具自动拧卸装置设计

3.1 机械系统设计

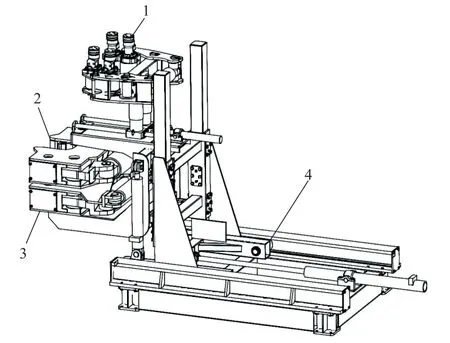

如图5 所示,结合大直径救援孔的实际需要,在钻具自动拧卸装置的设计中,冲扣钳和夹紧钳采用油缸杠杆增力式结构,该结构宽度较小,平台占地空间较小,符合紧凑型顶驱的中心高要求。

图5 钻具自动拧卸装置Fig.5 Drilling tool automatic screw-off device

滑车总成采用平行双导轨结构,既能实现卸扣钳整体前后移动,也可以实现旋扣钳单独移动,完成钻具对中。冲扣钳和夹紧钳内部设有成对的“V”形牙板,分别通过各自的增力油缸夹紧钻具。钻具上扣时,由夹紧钳夹紧液压缸夹紧孔内钻具,再由旋扣钳采用液压缸夹紧钻具,并通过4 个旋扣液压马达带动摩擦轮实现快速旋扣,再通过冲扣钳进行紧扣;钻具卸扣时,由冲扣钳完成崩扣,再通过旋扣马达带动摩擦轮实现快速脱扣;旋扣时旋扣钳可沿垂直方向运动,补偿钻具旋扣时垂直位移,弹簧复位。

3.2 液压系统设计

根据救援车载钻机钻具拧卸需求,进行液压系统设计及元件选型。根据自动拧卸装置卸扣钳、旋扣钳及滑车总成的性能要求,计算旋扣液压马达与各油缸所需流量及压力,确定整个液压系统所需流量及压力,完成液压阀组的选型。

如图6 所示,液压系统主要包括卸扣钳液压系统、旋扣钳液压系统和滑车总车液压系统。卸扣钳液压系统是由夹紧钳液压缸夹紧/松开、冲扣钳液压缸夹紧/松开、冲扣液压缸冲扣/复位3 个液压分系统组成。在夹紧钳夹紧和冲扣钳夹紧过程中要求夹紧力保持稳定,在2 个系统中分别采用压力可调双向平衡阀控制,根据使用工况要求,可调节夹紧力;冲扣液压缸冲扣/复位液压系统要求液压缸伸缩平稳、位置精准、冲扣速度快,系统采用磁致伸缩油缸设计。旋扣钳液压系统中采用4 个带有制动器的液压摆线马达,4 个马达采用并联油路设计。滑车总成液压系统采用控制阀对各液压缸进行单独控制,实现卸扣装置整体的水平和垂直运动。

图6 钻具自动拧卸装置液压系统原理Fig.6 Hydraulic schematic diagram of the drilling tool automatic screwing and unloading device

3.3 电控系统设计

如图7 所示,钻具自动拧卸装置控制系统主要由专用控制器、显示屏、执行机构及多种传感器组成。控制器是控制核心,接收和发送传感器信号及发布指令。液压缸设置多种类型传感器,检测液压缸的位置、压力等参数,确保执行机构精确、可靠工作。

图7 钻具自动拧卸装置控制系统Fig.7 Drilling tool automatic screwing and unloading device control system

4 现场工业性试验

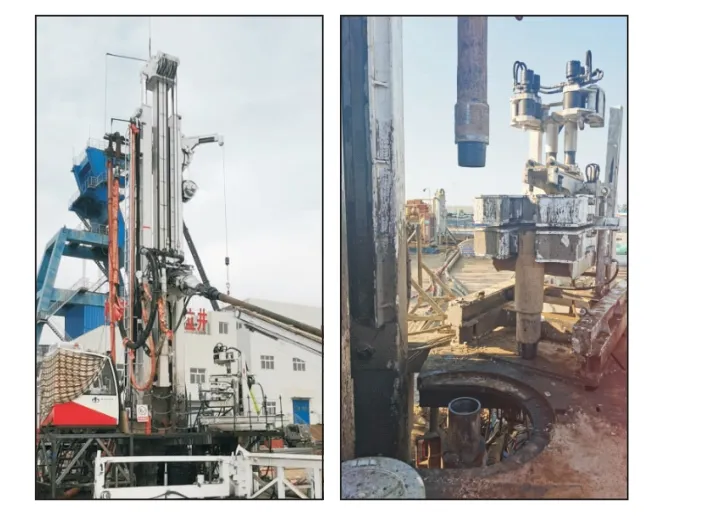

钻具自动拧卸系统作为ZMK5550TZJF50/120 型救援车载钻机起下钻的关键执行机构,在宁煤梅花井煤矿副立井现场进行了工业性试验。钻机施工完成了一口孔径830 mm、深度624.1 m 的钻孔。施工过程中,钻具自动拧卸系统配合钻机给进系统、动力头、液压吊卡及钻杆输送系统实现了手、自一体快速拧卸钻具,可满足采用液压吊卡起下钻和采用顶驱加装双臂钻具起下钻2 种施工工艺。

4.1 采用液压吊卡起下钻工艺

为提高钻具起下钻作业效率,对127 mm 钻具的起下钻采用液压吊卡配合钻具自动拧卸装置共同作业,对钻具自动拧卸装置的旋扣钳、夹紧钳、冲扣钳和滑车等执行机构进行参数验证。整个施工过程完成了624 m 的钻具起下作业,与钻杆输送系统及液压吊卡配合高效,旋扣、夹紧和冲扣等作业执行可靠,如图8 所示。

图8 采用液压吊卡起下钻工艺现场试验Fig.8 Industry testing of hydraulic elevator tripping construction technology

4.2 采用顶驱加装双臂钻具起下钻工艺

为配合178 mm 双壁钻杆配套850 mm 集束式潜孔锤施工大直径钻孔,直接采用顶驱接续双臂钻杆,在此过程中不需要使用旋扣钳对钻具进行旋扣作业,对钻具自动拧卸装置的夹紧钳、冲扣钳和滑车等执行机构进行参数验证。整个作业过程进行了624 m 的钻具起下作业,执行机构夹持、卸扣等作业安全可靠,无打滑现象,如图9 所示。

图9 采用顶驱加装双臂钻具起下钻工艺现场试验Fig.9 Industry testing of top drive adding double-wall drill pipe

5 结论

(1)救援车载钻机钻具自动拧卸系统采用模块化设计,分别设计了可快速集成安装的大开口液压孔口装置和钻具自动拧卸装置,减小了钻机的整车质量和整机高度尺寸,提高了钻机的机动性能,满足公路的运输要求。

(2)大开口液压井口装置与钻机主机采用插销式连接方式,满足快速拆装和自动适应钻机动力头孔口中心位置,可以实现自动调平功能,确保钻机起下钻安全稳定运行。

(3)钻具自动拧卸装置采用双导轨结构,进行气举反循环钻进时,上部旋扣钳可以让开孔口中心,满足气盒子的通过及拧卸保护接头的需求,可以实现液压吊卡上卸钻具和顶驱直接上卸钻具2 种施工工艺。

(4)形成一套大通径、结构紧凑、具有高负荷承载力,可实现手、自一体化一键上卸扣作业,满足850 mm 集束潜孔锤起下钻要求的钻具自动拧卸系统,提高了钻具拧卸效率,为救援钻孔的快速施工提供了可靠的装备保障。