老窑破坏区厚煤层小煤柱开采安全保障技术研究

2023-03-15王东阳

王东阳

(潞安化工集团潞宁煤业公司 安监处,山西 宁武 036706)

山西省的煤炭资源经过多年开采,许多矿井已面临无煤可采的困境。为了节约煤炭资源、提高资源回收率、延长矿井服务年限,小煤柱、沿空留巷等技术逐渐在山西多个矿区推广应用,并取得了良好的应用效果。但对于存在老窑破坏区的矿井而言,由于老空巷或采空区破坏了煤柱整体性,降低了老空区影响范围内煤柱对顶板的控制作用,导致小煤柱留设过程中,巷道围岩及煤柱稳定性下降[1-2]。同时,在小煤柱工作面回采过程中,受采动应力影响,老空区密闭结构易发生破坏失效沟通采空区[3],对工作面安全生产构成严重威胁。因此,以三元微子镇煤业老窑破坏区厚煤层为研究背景,开展小煤柱留设的关键因素研究,分析不同宽度煤柱条件下,煤柱、巷道围岩及老空区变形破坏特征,并对小煤柱巷道切顶卸压、空巷充填方案进行分析,为老窑破坏区厚煤层工作面实现安全高效开采提供有效保障。

1 工作面开采条件

微子镇煤业15号煤层区段煤柱宽度为15.5 m,为了节约煤炭资源,提高资源回收率,延长矿井服务年限,计划在15103工作面开展小煤柱开采技术应用,15102、15103工作面属于厚煤层开采,在高强开采条件下,釆场上覆岩层活动剧烈、应力集中程度高、矿压显现程度大。同时,15102回风巷围岩环境及受多条老空巷破坏情况,围岩及煤柱稳定性受采空区影响。

1.1 工作面概况

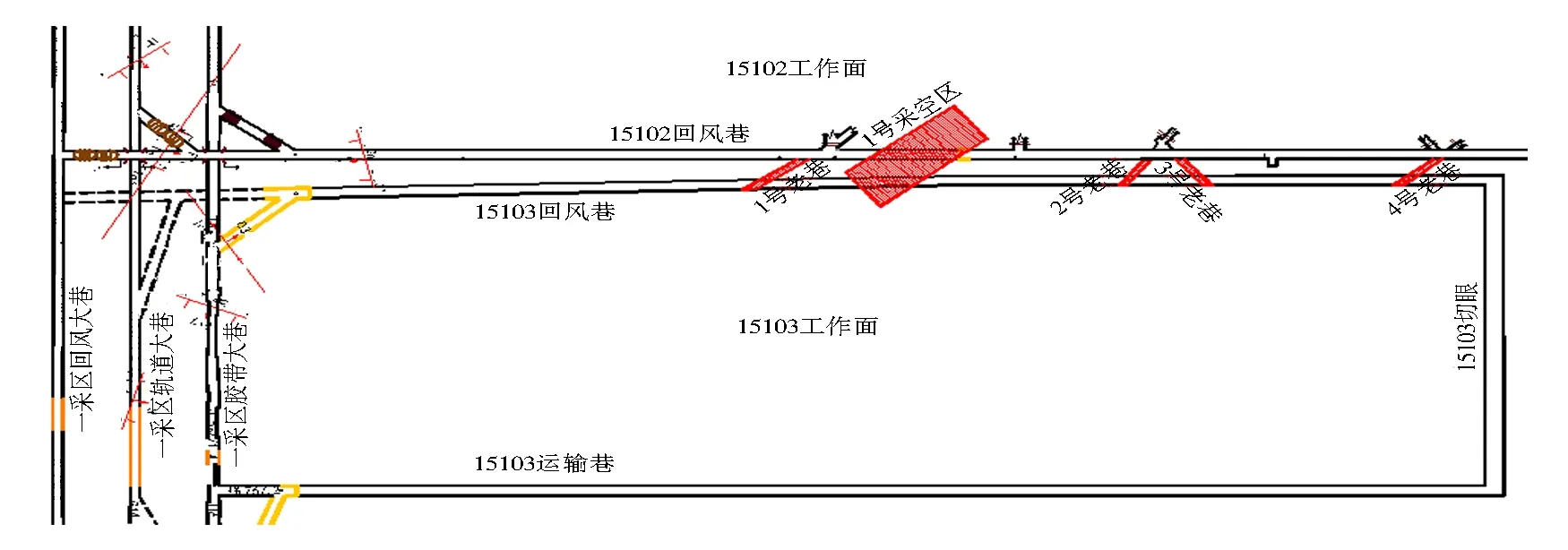

15103工作面位于15102工作面东侧,工作面走向长度560 m,15103工作面回风巷临近15102工作面回风巷,该区段煤柱为计划留设小煤柱区域,工作面布置如图1所示。

图1 15103工作面布置图

1.2 煤层条件

小煤柱巷道所在15号煤层属于太原组下段下部,巷道沿顶板掘进,上距3号煤层96.3~125.2 m,平均110.75 m.根据附近3号地质钻孔与15102回风巷、一采区胶带大巷掘进情况分析,15号煤层赋存较稳定,结构简单,煤层平均厚度3.84 m,硬度系数1.5,属中硬煤层,无大的断裂构造,小构造发育,煤层倾角平均8°下山,含1~2层夹矸,厚度 0.3~0.8 m.

1.3 顶底板条件

煤层直接顶为1.38~3.58 m泥质砂岩,局部泥岩,属软弱-坚硬岩石,基本顶厚度6.15~12.2 m,中粒砂岩,质纯坚硬,极限抗压强度54.4~86 MPa,属坚硬岩石,K2石灰岩厚度3.9~14.88 m,质纯坚硬,属坚硬岩层。平均厚度直接底为2.78~10.98 m厚黑色泥岩,属软弱-半坚硬岩石,老底为K1砂岩。

2 小煤柱合理宽度研究

工作面回采完成后,采空区靠近区段煤柱一侧顶板大致存在两种情况:①在靠近煤柱侧向位置仍有部分顶板没有垮落,造成工作面回采较长时间后煤柱侧向支承压力依然处于较高水平,对小煤柱巷道影响较大。②工作面回采后采空区顶板充分垮落,区段煤柱外侧不存在悬顶现象,则煤柱基本处于稳定状态,其内部应力水平较低,对煤柱送巷影响较小。为此,采用理论分析结合数值模拟方法对合理煤柱留设宽度及临空巷道围岩稳定性进行分析。

2.1 理论计算分析

根据弹塑性力学理论,结合微子镇实际生产条件,计算15102工作面回采后侧向支承压力分布情况,侧向支承压力峰值距离采空区的位置(塑性区宽度),为15103工作面窄煤柱巷道的布置提供理论依据。采空区侧向支承压力峰值离采空区边界的距离公式[4]如下:

式中:M为煤层开采厚度,m;β为侧压系数;φ0为煤层界面内的内摩擦角,取28°;γ0为煤层倾角,取平均倾角8°;C0为煤层界面中的黏聚力,取2 MPa;Px为采空区对煤柱的侧向约束力,取0.

式中:β为侧压系数;σH为最大水平主应力,MPa;σh为最小水平主应力,MPa;σv为垂直应力,MPa.

根据15102工作面地应力测试得出的最大最小主应力可以得出,β1=1.08,β2=1.25.在侧压系数一定的情况下,随着煤层开采厚度的增大,应力降低区的范围增大,且随着采厚的增大侧向支承压力的峰值向煤体深部转移[5]。工作面煤厚平均为3.84 m,结合理论计算可以看出,应力降低区范围为5.6~7.6 m.

2.2 区段煤柱应力应变状态数值模拟

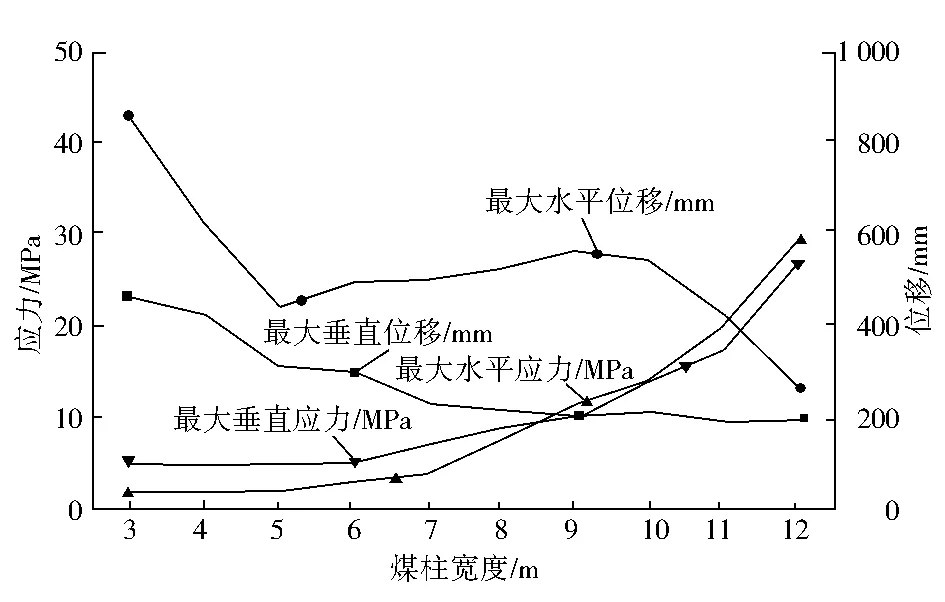

为了进一步研究微子镇煤矿15号煤层区段煤柱的采动应力状态,采用数值模拟方法对区段煤柱内应力场及位移场的分布规律进行模拟,并结合理论计算结果对区段煤柱沿空掘巷的可行性进行分析。煤柱方案的留设采用小煤柱。根据微子镇矿大采高综采工艺特征,需要模拟煤柱两侧煤全部回采完后煤柱的稳定性,其模拟尺寸分别是: 3~12 m尺寸下煤柱的稳定性。各方案模拟的边界条件,岩层性质等均保持不变。煤柱应力及巷道围岩位移变化趋势如图2所示。

图2 煤柱及巷道应力应变趋势图

煤柱宽度为3~5 m时,巷道左右帮移近量较大,极有可能出现煤柱漏空或坍塌危险;煤柱宽度为5~7 m时两帮的相对移近量较小,但5 m煤柱承载能力小于6 m煤柱;由于中央有应力核存在,煤柱宽度为7 m时,煤柱承受的垂直应力与水平应力高于5~6 m煤柱;煤柱宽度为8~12 m时,煤柱中央应力集中程度显著增大,煤柱极容易失稳。因此,确定出小煤柱留设尺寸范围为5~7 m.考虑到微子镇煤业开采技术条件,同时结合理论计算结论,最终确定煤柱尺寸为7 m.

3 小煤柱巷道侧向卸压技术研究

根据微子镇煤矿15102工作面顶板条件,由于15号煤层基本顶为厚度6.15~12.2 m的厚中粒砂岩,顶板上方10~18 m左右为K2石灰岩,两层顶板均致密坚硬,不易垮落,其形成的 “悬臂长梁”结构坚硬难冒,在端头处可见煤柱侧向顶板长距离悬露,在15102工作面回采后,将造成采空区侧向悬顶范围较大,在顶板回转、下沉、断裂过程中不断压迫煤柱,将集中应力传递至15103回风巷,最终导致相邻巷道应力应变升高,巷道围岩维护异常困难[6-7]。为减小15102工作面回采超前动压及采空区悬顶对15103回风巷的不利影响,降低该巷道维护成本,提出深孔爆破侧向切顶卸压方案,切断区段煤柱侧向顶板[8],保证巷道安全。

3.1 切缝高度分析

预裂深度H临界设计公式如下:

H=(m-Δh1-Δh2)/(K-1)

式中:m为煤层开采高度;Δh1为顶板下沉量,m;Δh2为底鼓量,m;K为碎胀系数,1.2~1.5.

本次K取1.2,在不考虑底鼓及顶板下沉的情况下,工作面采高3.84 m,计算得出顶板岩层治理高度为19.2 m,基本涵盖了基本顶中粒砂岩和K2石灰岩两层坚硬顶板,由于沿走向K2石灰岩层位发生变化,在实际施工过程中,可根据顶板打钻揭露情况,对钻孔深度进行调整。

3.2 深孔爆破参数选择

微子镇煤矿深孔爆破所用炸药为煤矿三级许用水胶炸药,药卷直径为35 mm,根据顶板岩性及钻孔施工机具条件,确定微子镇坚硬顶板深孔爆破的炮孔直径为75 mm,装药不耦合系数为1.25,炮孔间距选择1.5 m.为了保证爆破过程中不对巷道支护系统构成威胁,爆破孔偏向煤柱侧仰斜70°打设,孔深20.4 m.根据深孔爆破经验,封孔长度应大于孔深1/3,封孔长度选择7 m.15103工作面推进长度464 m,老空巷及采空区影响范围内不进行爆破作业,共布置256个爆破孔,单次起爆数量为3个炮孔。施工位置位于15102工作面回风巷侧,在工作面超前支护段以外即可对该组炮孔进行装药和爆破。爆破孔布置方式如图3所示。

图3 深孔爆破钻孔布置图

4 老空巷治理技术方案

4.1 老空巷对煤柱稳定性影响程度分析

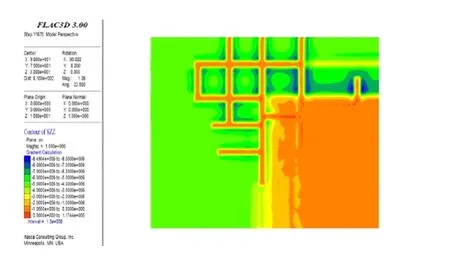

为了研究老空巷对煤柱稳定性的影响程度,采用数值模拟方法对老空巷对煤柱应力分布特征与破坏状况进行分析,评估老空巷对煤柱稳定性影响程度。

工作面推进接近老空巷过程中,煤柱竖直应力分布如图4所示。当工作面推进至接近空巷时,煤柱处于明显的应力集中区,受到工作面采动影响强烈。空巷交叉口附近煤柱围岩处于应力降低区,空巷之间的煤柱内部存在1.5 m左右的弹性核区,能承受较大的载荷。距离空巷5 m外,空巷对煤柱应力分布产生影响逐步减弱。

图4 老空巷附加煤柱应力分布图

老空巷附近煤柱塑性区分布情况如图5所示。当工作面推进至接近空巷时,煤柱受到工作面采动影响明显[9]。在工作面回采影响下,空巷附近1~3 m范围煤柱内部塑性破坏区域已经相互贯通,煤柱完全处于塑性破坏状态。尤其是空巷交叉口处破坏更为严重。距离空巷5 m外,煤柱受空巷影响产生的破坏逐步减弱,煤柱内部存在1.5 m左右未屈服弹性核区。

图5 老空巷附加煤柱塑性区分布图

从上述分析可知,老空巷对煤柱稳定性影响较为明显,增加了小煤柱的采动应力集中程度,并加剧了煤柱围岩的屈服劣化[10]。老空巷对煤柱影响范围约为3 m,该区域煤柱围岩全部处于塑性破坏状态,围岩易发生大变形而失稳。因此建议对老空巷进行充填处理,采区切顶卸压方法减缓小煤柱应力集中程度,并对老空巷前后3 m的小煤柱和巷道进行加强支护。

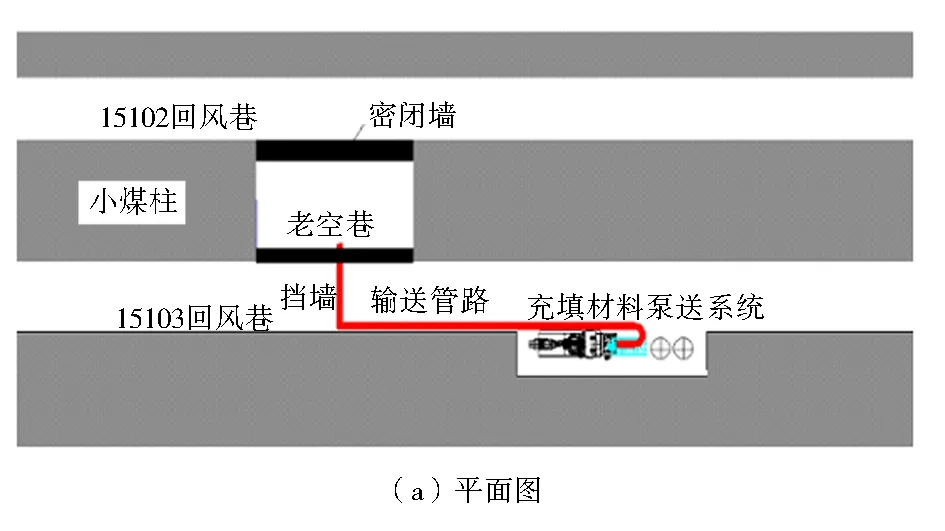

4.2 老空巷充填方案

1) 充填方式选择。根据老空巷位置及煤柱稳定性要求,对比多种充填材料[11],选择充填工艺简单、终凝强度较高的混凝土[12]作为充填材料,采用混凝土砖墙密闭+发泡混凝土充填方式,在老空巷开口处采用0.49 m厚混凝土砖墙密闭钻场,而后在钻场内充填发泡混凝土,混凝土砖墙起到切顶效果,钻场内充填发泡混凝土材料,起到密闭采空区作用。

2) 充填体强度。混凝土砖墙采用普通烧结砖,抗压等级MU20为宜,采用C40标号混凝土,在深孔爆破卸压后,能在采空区后方起到一定的切顶作用,有效降低侧向悬顶对充填体的压力水平。

发泡混凝土应具有一定的强度,避免煤柱上方压力挤压充填体大变形,导致老空巷影响区煤柱变形量增大,充填体终凝强度保证在5 MPa以上,能够起到支撑顶板的效果,同时密闭采空区,防止有害气体涌入15103回风巷。

3) 充填时间。在15102回风巷揭露老空巷时,采用混凝土墙对空区进行封堵,若此时充填,由于空巷为单侧封堵,充填体浆液自流距离远,无法控制充填量及充填率,充填效果较差。为保证充填体接顶并完全封堵老空巷,可在15103回风巷掘进期间揭露老空巷后,及时密封采空区并充填。

4) 充填工艺。选用充填泵对老空巷进行充填作业,15103回风巷掘进过程中,当揭露老空巷时,在空巷开口处构筑混凝土墙,并在墙体上方预留注浆孔。充填泵及搅拌设备布置在15103回风巷内,在15103工作面回采前,完成4条空巷及1个采空区的充填作业。充填系统布置如图6所示。

图6 超前钻场充填示意图

通过现场观测,15103回风巷整体变形量较小,深孔爆破切顶卸压效果明显。老空巷影响范围内巷道围岩基本稳定,并未出现充填体破坏导致漏风、有害气体侵入等风险,保证了工作面安全回采。

5 结 语

1) 采用理论分析结合数值模拟方法,对煤柱合理留设宽度进行了分析,当煤柱宽度小于5 m时,巷道两帮移近量较大,存在煤柱漏空或坍塌危险;煤柱宽度为5~7 m时可有效控制围岩变形;煤柱宽度为8~14 m时,煤柱中央出现明显应力核,煤柱中部应力集中程度显著升高,极易发生失稳,最终确定煤柱宽度为7 m.

2) 针对小煤柱侧向应力高的问题,提出了深孔爆破切顶卸压方案,并针对性的制定了切缝高度及炮孔布置参数,保证了巷道的卸压效果。

3) 老空巷对煤柱稳定性影响较大,采用数值模拟方法分析了老空巷对煤柱及巷道围岩的影响程度,而后制定了老空巷充填技术方案,包括选择发泡混凝土作为充填材料、充填体终凝强度保证在5 MPa以上、充填时机为15103回风巷掘进期间揭露老空巷后及时密封空区并充填。