基于产排预测的园区固废管理系统设计与应用

2023-03-15石靖靖陈盛龙李强夏诏杰张文娟

石靖靖,陈盛龙,李强,夏诏杰,张文娟

(1.中国科学院过程工程研究所中国科学院绿色过程与工程重点实验室战略金属资源绿色循环利用国家工程研究中心,北京 100190;2.中国科学院过程工程研究所 多相复杂系统国家重点实验室,北京 100190;3.中国科学院大学 化学工程学院,北京 100049;4.沈阳化工大学 化学工程学院,辽宁 沈阳 110142)

“十三五”以来,我国对于固体废物(以下简称固废)处置和利用过程管理不断加强,其信息化管理体系建设取得了显著成效[1]。2020年9月1日,新《固体废物污染环境防治法》实施,明确提出“建立全国危险废物等固体废物污染环境防治信息平台,推进固体废物收集、转移、处置等全过程监控和信息化追溯”等固废严格管理要求。目前,生态环境部已建立了全国层面的固废信息管理系统[2,3],各省市也建立了省市级层面的固废信息管理系统[4,5]。这类系统以企业整体为管理对象,通过涉固废主体(主要是企业)申报进行数据采集和追踪,已实现固废的基本信息备案、申报登记、统计查询、转移联单、跟踪溯源等宏观管理功能[6-8]。

在国家、省市层面固废信息管理系统建设的同时,工业园区(包括大宗固废综合利用基地等)作为我国工业生产的重要载体,也在不断探索面向园区和企业生产管理的固废信息管理系统建设。现有工业园区固废信息管理系统主要依托企业人工申报数据,采用常规数据统计处理和分析方法,实现了固废收集、转移、处置等过程的数据汇总和信息追溯[9-11]。然而这类系统定位于主管部门监管需求,用于指导企业生产调优的动态追踪、预测预警、综合分析等功能设计不足[12,13]。

研究面向园区和企业生产管理,融合固废产生和利用生产线生产监控、产品质检等多源数据,依托机器学习算法,重点突破多源异构固废管理关联数据采集和管理、生产线运行状况和相关固废排放、固废利用产品产出实时预测、生产系统资源环境综合效益分析等技术和方法,实现企业和生产线层面固废动态追踪、预测预警和综合分析功能,为企业和园区固废产排全过程智能管控提供支撑。

1 固废全过程管理系统建设思路

1.1 系统建设的主要难点

目前园区和企业层面固废信息管理系统的规划和建设主要存在以下3 个难点。

1.1.1 多源异构数据自动有序获取困难

企业生产部门含有大量的设备属性、能源消耗、产品质量信息、产品生产信息、运行信息、环境参数、物料信息等数据,这些数据来自于不同的管理控制系统(如DCS,Distributed Control System,分散控制系统;MES,Manufacturing Execution System,制造执行系统;LIMS,Laboratory Information Management System ,实验室信息管理系统等),数据采集遵循不同的工业标准通讯协议(如MODBUS,OPC,OLE for Process Control,对象链接与嵌入的过程控制等),数据存储在不同的数据库系统(如SQL Server,Oracle,DB2 等)中,数据格式、口径、存储方式等存在差异;同时,各系统数据通常相互独立,数据共享程度不高,“多源异构”特点使得基础生产数据自动有序获取存在困难[14-16]。

1.1.2 统计分析方法对大数据挖掘作用不够

现有固废信息管理系统主要采用常规统计分析方法,采用求和、平均、比较等计算方法,展示固废产生量、综合利用量、处置量、贮存量等数量指标,以及不同类型、范围和时间段的数量指标比较,其数据挖掘局限于固废管理本身;在园区和企业层面,固废数据中隐藏的生产指导信息大部分未被挖掘,计划管理、生产和环保等多源数据缺乏有效整合利用[17,18]。

1.1.3 评价预测深度分析功能不足

现有固废信息管理系统主要服务环保管理相关部门需求,其功能设计主要针对企业基本信息、固废基本信息、台账信息,以及产生、运输、贮存、处理和处置等环节管理。而对于园区和企业管理,现有系统未与生产管理功能有效联系,生产过程与固废产生、资源化过程缺乏功能交互,固废管理功能缺少生产过程信息和功能支持,因而固废在园区和企业内全过程动态追踪、产排分析预测等深度分析功能不易升级完善[19-21]。

1.2 系统建设的思路

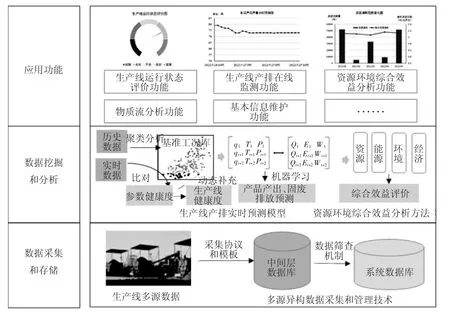

针对上述难点,建立固废信息管理系统总体架构,如图1 所示。该系统主要由数据采集和存储、数据挖掘和分析、应用功能等组成。

图1 系统的总体架构

该系统融合企业生产监控、产品质检等多源数据,依托机器学习进行大数据挖掘,以物质流分析和运行状态评价方法为基础,重点突破多源异构数据采集和管理技术、生产线产排实时预测模型、资源环境综合效益分析方法,开发固体废物产生和利用过程产品产出、固废排放预测和资源环境综合分析功能,实现固体废物的全过程智能化管控。

1.2.1 多源异构数据采集和管理技术

针对生产DCS、MES、生产报表系统、LIMS 等不同来源数据,建立采集协议和模板;建立中间层数据库,用于生产运行数据的传输和存储,生产线实时运行数据先存入本地中间层数据库,再传输到下一层系统数据库;在中间层数据库中设定数据筛查机制,对数据脱敏处理,避免企业敏感的生产运行数据直接进入系统数据库。

1.2.2 生产线产排实时预测模型

依托多源异构数据采集和管理,采用特征选择技术,深度分析工艺参数历史数据,筛选出关键参数;对关键参数历史数据进行聚类分析,建立基准工况库,实时数据比对计算生产线健康度,评估生产线实时运行状态;挖掘物料投入、生产线运行状态历史数据特点,采用机器学习方法建立生产线产排实时预测模型。

1.2.3 资源环境综合效益分析方法

基于生产线产排实时预测模型数据,以单位产值为基准,建立自下而上的统计系统,构建生产线—企业—园区三级资源环境综合效益分析指标体系,量化资源消耗强度、能源消耗强度、废物排放强度等指标,实时评估生产线、企业和园区的资源、能源、环境和经济综合效益,并对效益变化趋势和波动情况进行分析评估。

2 固废信息管理系统设计

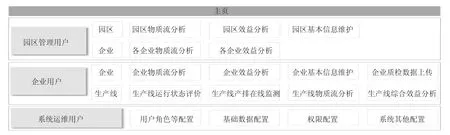

2.1 系统功能模块设计

根据园区和企业全过程生产监控、运行优化和环境管理等需求,基于层次化设计方法,在常规统计分析功能基础上,设计园区—企业—生产线3 个层面数据分析和管理功能,包括生产线运行状态评估、产排在线监测、资源环境综合效益分析等。功能结构如图2所示。

图2 系统功能结构图

2.1.1 生产线运行状态评价功能

该功能展示生产线健康度和状态等级,并进一步统计最近一周、一个月的生产线健康度和状态等级,预测下周生产线健康度和状态等级。

2.1.2 生产线产排在线监测功能

该功能展示生产线物质投入、工艺参数等在线监测情况,以及产品产出、废物排放、能源消耗等的预测结果。

2.1.3 资源环境综合效益分析功能

该功能展示综合效益、能源消耗强度、资源消耗强度、废物排放强度等指标,以及生产线、企业和园区的资源、能源消耗量、环境排放量、产品产值等的时序变化。

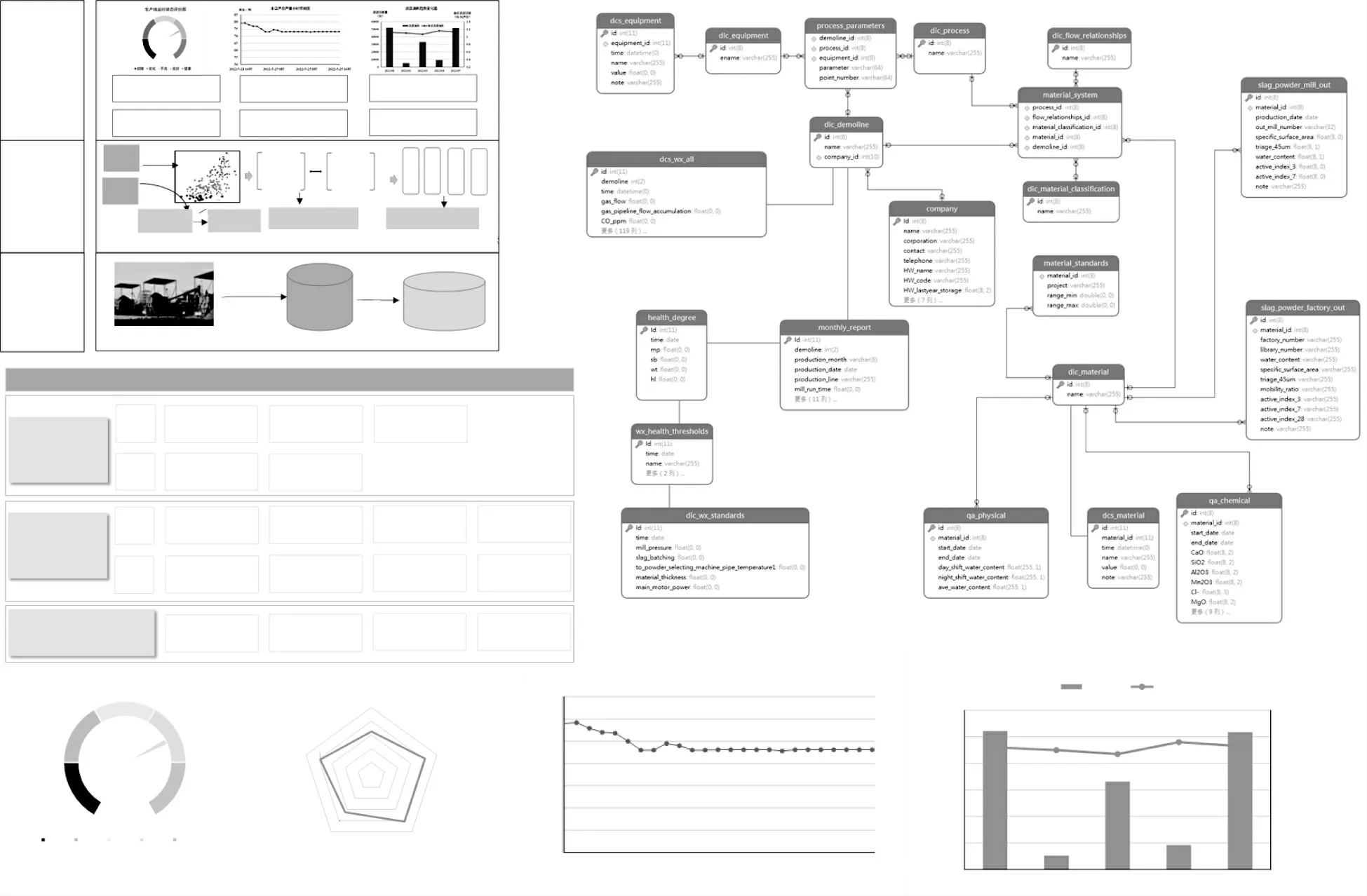

2.2 系统数据库设计

系统数据库的E-R 图(Entity-relationship model,实体-关系图)设计如图3 所示。系统数据库以园区—企业—生产线—工序—物料(工艺参数)为核心,包括了基本表、关联表、状态表和基准工况表等4 类数据表,实施多源异构数据的采集、存储、处理及使用一体化。

图3 系统数据库E-R 图

3 系统应用实例与效果分析

目前系统已依托工业园区进行部署且稳定运行,生产线运行状态评估、固废产排在线监测和生产系统资源环境综合效益分析等功能实现在线分析。

3.1 生产线运行状态评价

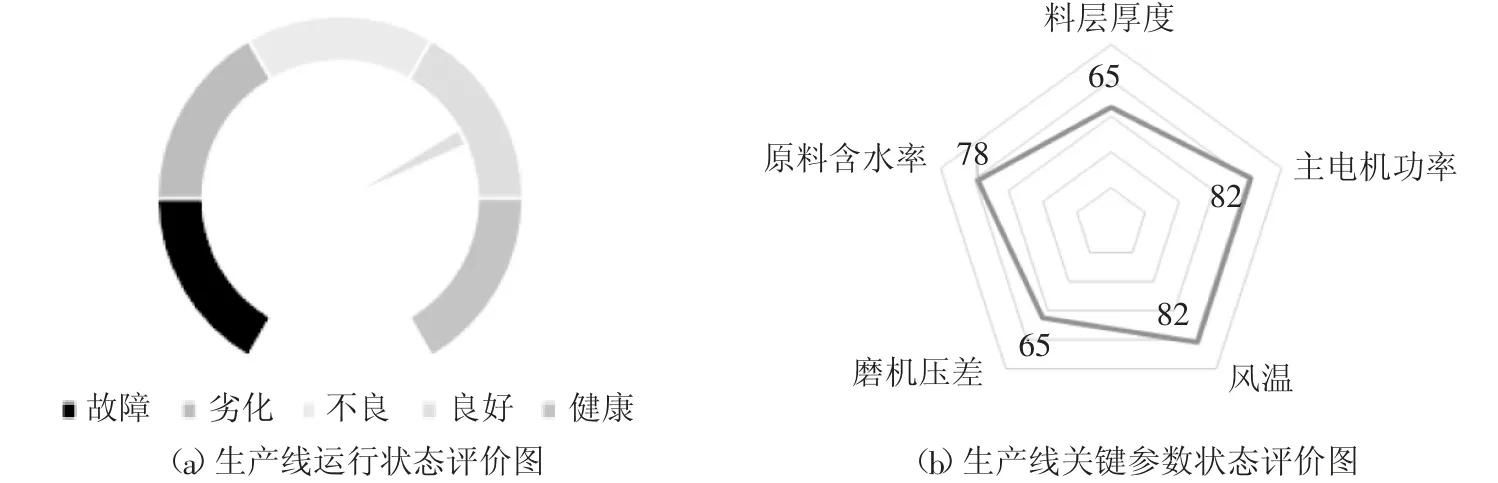

生产线运行状态评价针对关键参数和生产线的健康度和状态等级进行实时核算和预测,反映生产线运行状态实时评价结果和生产线关键参数的实时状态,如图4 所示。园区和企业通过生产线运行状态评价,实时了解生产线动态,准确掌握工艺参数状态,关注生产现状信息反馈,对生产线故障进行提前防范,有助于生产线生产效率提升,为固废产排预测和生产工艺优化提供支撑。

图4 系统生产线运行状态评价

3.2 生产线产排在线监测

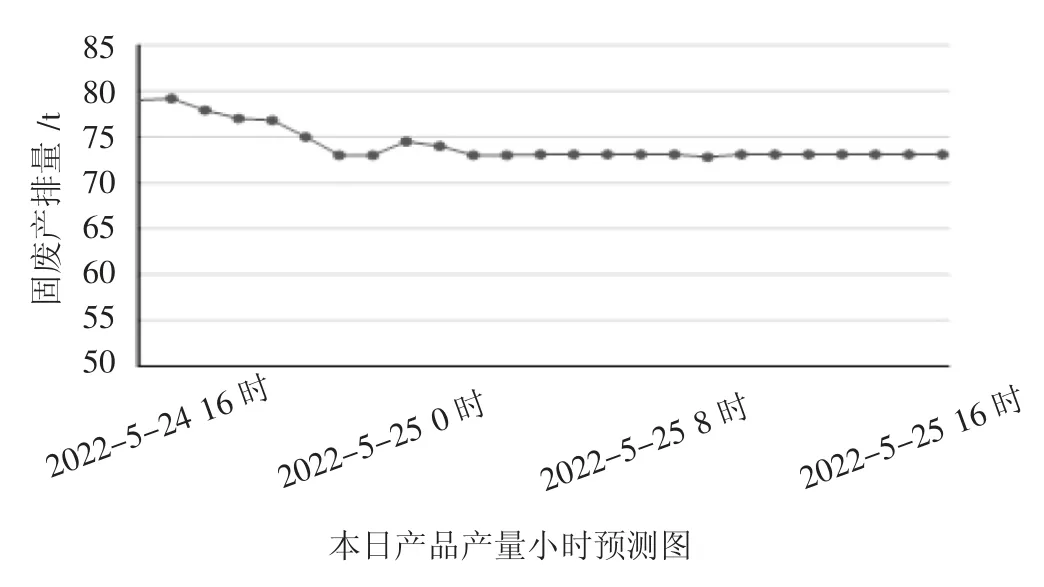

生产线产排在线监测针对生产线物质流进行实时监测和固废利用产品产出、固废排放预测,反映生产线物质投入、工艺参数等在线监测情况,以及产品产出、废物排放、能源消耗等的预测结果,如图5 所示。生产线产排在线监测可解决固废利用产品产量、固废排放量等数据采集滞后问题,有利于园区和企业掌握固废实时产出和利用情况,及时了解固废资源供给与再利用情况,有效提高固废管理效率。

图5 系统生产线产排在线监测(以产品产量预测为例)

3.3 资源环境综合效益分析

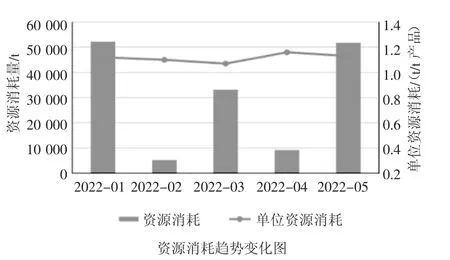

资源环境综合效益分析针对生产线、企业、园区3 个层级,进行资源消耗强度、废物排放强度、能源消耗强度等指标核算和综合效益分析,反映特定时间段内各指标的时序变化情况,如图6 所示。资源环境综合效益分析有利于促进园区指标评价体系的建设,有助于园区及时掌握区域内各类企业的相关数据并进行质量控制,也为不同生产工艺和企业的横向比较提供支持。

图6 系统资源环境综合效益分析(以资源消耗为例)

该系统设计可支持大型工业园区内多家固废生产和利用企业同时实施固废全过程管控,可供4TB/月以上数据接入,实现90%以上固废资源化过程关联数据管理。

4 结论

大数据技术应用于园区、企业固废管理,可实现各类数据的快速共享和量化分析,配合相应的数据分析模型,可实现企业主体产品生产和固废处置利用全过程的动态跟踪、智能化管控并逐步支持生产过程改进。该系统可通过固废信息自动采集,进行固废利用生产线的实时状态评价,上溯固废产生和资源化利用过程,实现固废在企业和园区内部产生、转运、贮存到资源化利用或处置的全过程监管。该系统设计可进一步结合原料、产品和固废组分实时监测信息,进行深入到关键组分层级的全厂资源环境效率和生产线运行状况实时评估,提升决策支持能力。