基于Inspire 的四旋翼无人机部件轻量化设计方法

2023-03-15高铭言曹少华郭江龙韩铭哲

高铭言,曹少华,郭江龙,陈 楚,韩铭哲

(陕西科技大学机电工程学院,陕西 西安 710021)

轻量化的目的在于不超出设计空间、减少耗材、满足力学性能、节省成本[1-3]。

周冉等[4-6]将轻量化技术运用到成型机纵封部支架、活塞头部件、拖拉机油底壳结构等机械上。而采用拓扑优化技术可以将零件的尺寸、形状优化,以达到零件轻量化的目的[7]。晏一凡等[8]运用拓扑优化技术对牵引车平衡轴支架等进行轻量化多目标优化设计。随着增材制造技术的不断发展,采用增材制造技术实现结构优化能最大限度地提升产品结构效率,其在机械工业行业被广泛应用。王卫东等[9]将增材制造技术与拓扑优化技术结合起来,生产制造了复杂结构。

拓扑优化是一种根据给定的负载情况、约束条件和性能指标,在给定的区域内对材料分布进行优化的设计方法。Altair Inspire 是一个仿真驱动的设计平台,可适用于产品从概念到制造的整个开发周期。在设计过程中,Inspire 平台能够辅助设计者设计出可供制造的设计,并帮助其在单一开发环境中探索、开发和制造高性能产品。在使用Inspire 软件进行拓扑优化设计的过程中,总结出拓扑优化设计软件在未来应重点关注的方向,以期为自主软件开发与迭代提供参考。

1 初始强度分析

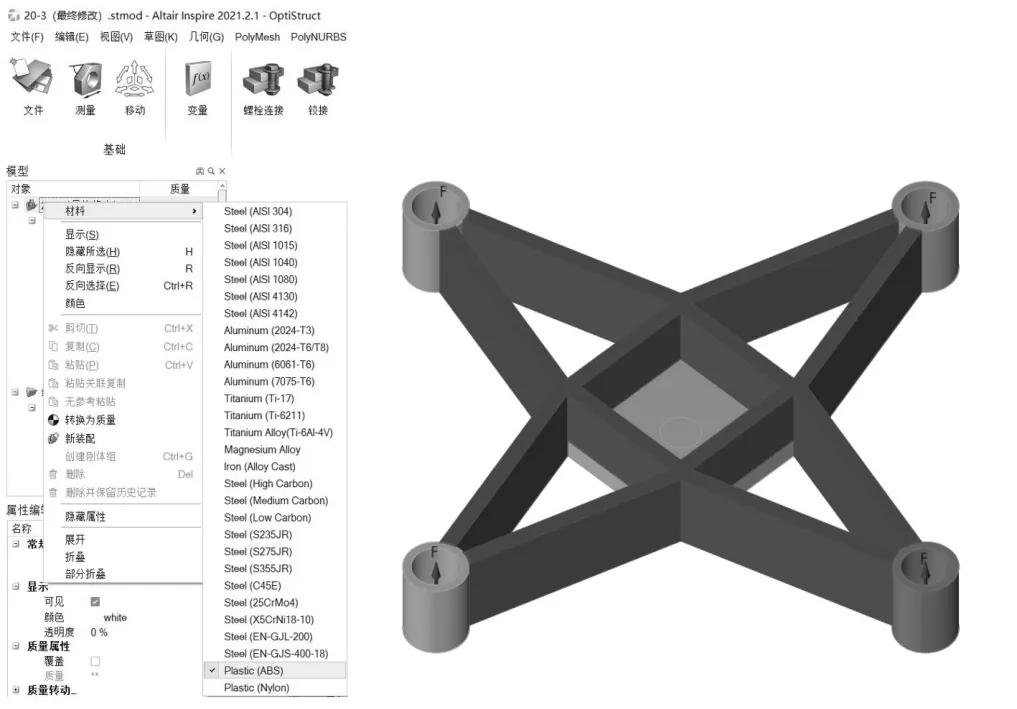

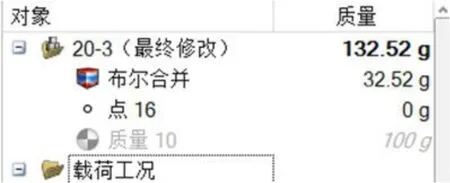

使用Inspire 软件进行初始强度分析,模型的材料为3D 打印常用的ABS 材料(杨氏模量为2 000 MPa、泊松比为0.35、密度为1 060 kg/m3、屈服应力为45 MPa),约束条件为无约束,采用惯性释放。载荷分布作用在四周的圆孔内侧面,大小均为20 N,方向为Z轴正方向。同时底板部位设置一个连接器,坐标为底板中心点正下方15 mm,大小为60 N,方向为Z轴负方向,并且在连接器上施加质量点0.1 kg,具体如图1 所示。基于上述参数,设置单元尺寸为2 mm 进行计算,求得最大米塞斯等效应力为3.081 MPa,最大位移为0.249 1 mm,最小安全系数为14.6。

图1 模型参数设置

2 拓扑优化

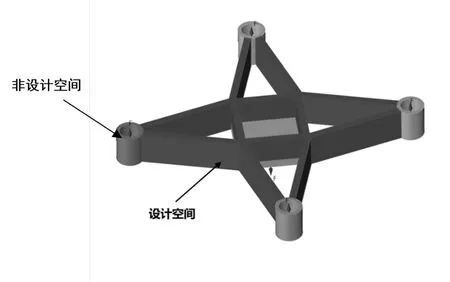

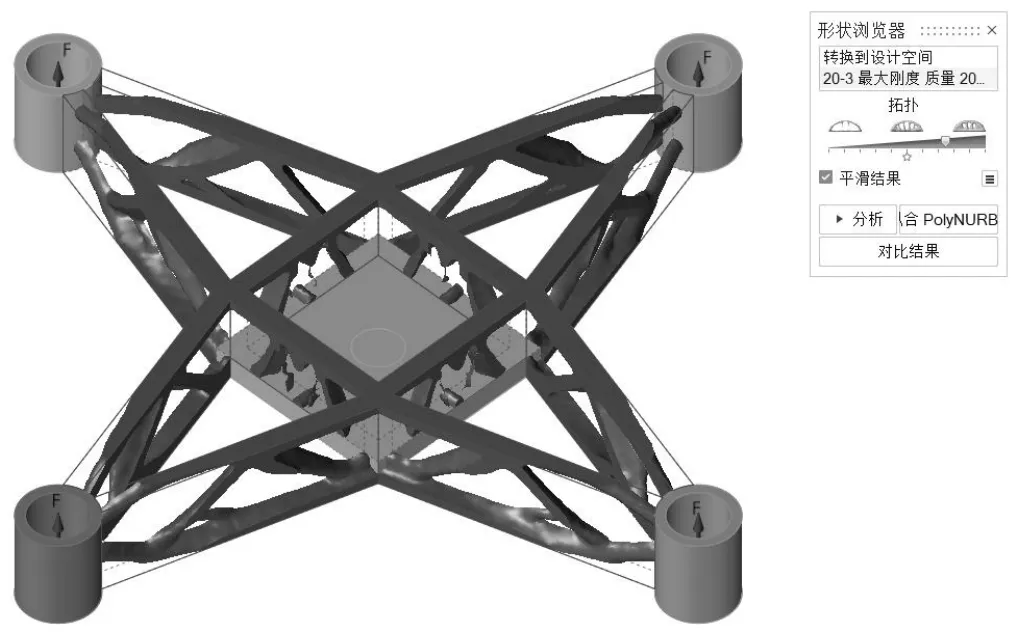

在对模型进行初始强度分析后,使用Inspire 软件进行拓扑优化并进行结构轻量化设计,具体方法如下:①指定无人机机身部件主体部分为设计空间,无人机底板和4 个旋翼为非设计空间,如图2 所示;②优化形状控制设定,对设计空间设定关于XY平面辐射状的形状控制;③优化参数设置,设置优化目标质量为20%,厚度约束为3 mm;④优化结果探究,保持平滑结果勾选,拖动滑条探究优化结果至优化结果连续,具体如图3 所示。

图2 设计空间的选择

图3 优化结果

3 自动几何重构初试效果探索

首先通过参考文献[10-11]中前人的研究发现,自动几何重构的方法存在较大问题,比如减重比例较小及自动生成的网格密集不利于后续进行修改。

在对无人机模型进行初始强度分析后,对模型进行自动包络拟合重构。完成重构后,分析模型发现,较于手动重构自动重构各方面参数显然还有很大的优化提升空间。

4 手动几何重构

4.1 模型拟合

在探究出自动几何重构的劣势后,研究出了手动几何重构的方法来解决上述问题,具体方法如下:①首先确定出优化后的设计空间,再使用手动包覆来对模型进行最初的重构,同时使用“+/-”和“删除”来微调,并且也可以使用框选控制点,进行推拉来微调边界,避免设计实体的控制点位置不连贯造成曲面扭曲从而导致局部面生成错误。②完成一块模型的包覆后,使用“镜像”命令对其他部位进行拷贝生成,可以最大程度避免各位置分别包覆所导致力学性能不均匀的状况。③完成步骤②后,可以将未连接的部分进行“桥接”,桥接完成后将表面中度锐化,在操作过程中,锐化优点是可以使零件表面光滑平整,更贴合优化后的设计空间,有利于后期的3D 打印,但缺点是有可能会超出设计空间。④完成步骤③后,将模型先复制一份,然后将复制出来的模型布尔合并,再将Inspire 生成的优化模型隐藏。⑤对布尔合并后的优化模型连接处进行倒圆角处理,可以减小优化完成模型的米塞斯应力,以及提升模型的安全系数。及时用拟合包覆工具对优化结果进行几何重构;通过拖拽控制点的方式调整重构的几何模型,使其与非设计空间相交;使用布尔运算工具对优化重构结果和非设计空间进行几何相交,形成单一的实体三维模型;使用锐化工具对手动包覆零件的棱角进行锐化,调整其圆滑程度;使用圆角工具处理重构结果与非设计空间之间的衔接,获得最终的轻量化设计结果。

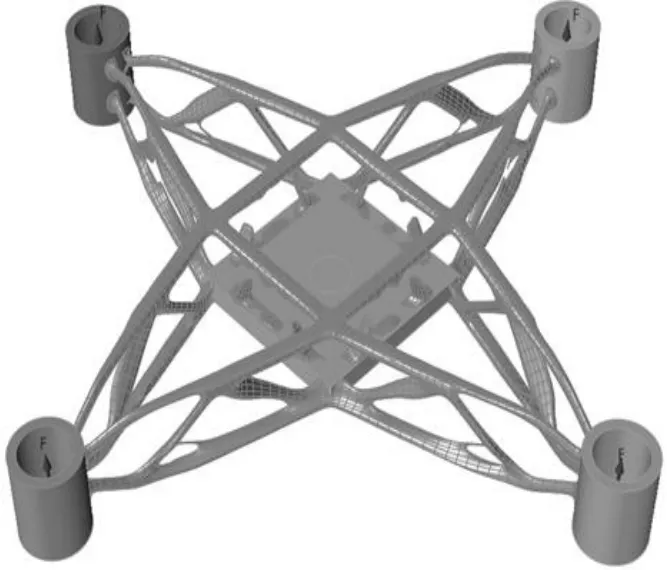

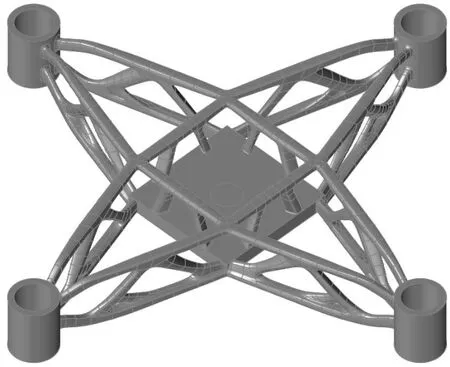

将手动包覆和自动包覆后得到的模型(如图4 和如图5 所示)进行各方面参数对比,结果表明,手动包覆效果更为理想。

图4 手动包覆结果

图5 自动包覆结果

4.2 强度校核

4.2.1 分析参数设置

设置单元尺寸为2 mm,选择重力且使用惯性释放,如图6 所示。

图6 Optistruct 分析

4.2.2 分析结果

分析完成后得到轻量化的最终模型,质量为32.52 g,如图7 所示。轻量化模型满足强度要求,最终模型如图8 所示。

图7 分析结果

图8 最终模型

5 结语

无人机机身结构在优化前质量为166.16 g(材料ABS),通过轻量化设计之后的质量为32.52 g。

对无人机机身结构进行轻量化设计实现了80.59%的减重,四旋翼无人机部件的最大米塞斯等效应力为7.923 MPa,最小安全系数为5.7,强度不超过材料的屈服应力,满足实际的强度需求。在轻量化设计后,模型得到了很大的减重,并且也确保了模型各方面数据都满足设计需求。

使用轻量化可以最大程度地实现对模型材料的再分布,可以最大化对应材料的材料属性。而轻量化设计的核心内容就是拟合,拟合的效果决定了模型的质量、性能。手动重构实质上是一种探索,对于零件的优化永远没有标准答案,没有最好,只有更好。在手动重构中也许会尝试上百种的参数组合方式,但是这也是轻量化设计的魅力所在。同样的性能,材料节省更多,更符合轻量化设计的初衷——“轻”,这也是其具有显著推广意义的重要原因。