偏心距对胶合木空心柱受压性能的影响

2023-03-15刘佳桐刘瑞越王解军

陈 领,刘佳桐,刘瑞越,王解军

(中南林业科技大学 土木工程学院,湖南 长沙 410004)

现代胶合木结构在欧美等西方国家应用广泛[1]。胶合木结构是将规格材木板用胶黏剂黏合起来,制成工程所需的各种尺寸的试件,除去了木节、开裂、腐烂等缺陷,提高了材料的匀质性[2],同时也能将小尺寸试件胶合成大型胶合木试件[3],从而提高木材的利用率。周佳乐等[4]通过对5组各15个试件进行试验分析,得到国产落叶松胶合木的力学性能可以媲美甚至超过美国花旗松等国外木材,并能满足建筑结构要求的结论。

木柱的破坏一般分为强度破坏和失稳。对于长细比较小的木柱,Engesser提出的切线模量理论可以提供与试验相近的承载能力预测;对于中等长细比,Karman提出的折算模量理论所得的承载力与试验结果吻合较好,这意味着这些柱的破坏主要以塑性失稳为特征;当柱的长细比接近弹性屈曲临界值时,试验荷载承载能力介于欧拉理论和冯·卡门理论之间[5]。

黄绍胤[6-7]采用简化模型分析的方法,通过对轴心压杆和偏心压杆的承载力、失稳现象及破坏过程的研究,同时考虑木材应力应变关系的非线性变化和二阶效应的影响,推导出简单而统一的承载力计算公式。王倩[8]通过对5组不同尺寸的落叶松胶合木试件进行研究,得出木柱顺纹受压的平均极限强度并推导了相应的经验公式。

胶合木空心柱试件形式首先由Kent等[9]提出,采用的是由4块规格材相互正交胶合压制形成中空的方形柱试件,类似层板胶合木(Glulam)。张露[10]以云杉为原材料,通过对不同长细比、偏心距及偏心角的空心柱进行研究,提出了一种基于极限状态的偏心受压空心木试件的极限承载力计算方法,但是计算过程较为复杂,难以在实际工程中应用。王骁睿[11]结合空心木柱的试验结果,研究了欧拉公式、切线模量理论公式、折算模量理论公式的适用情况。杨孝博等[12]以空心胶合木柱的轴心受压性能试验为基础,得出相同截面积下,空心胶合木柱比圆木柱的理论承载力提高4.3%,且稳定性有所改善的结论。朱厚源等[13]通过将落叶松胶合木实心柱与空心柱偏心受压承载力进行对比,得出相同面积下的空心柱比实心柱承载力提高约20%的结论。

综上所述,国内外学者针对木柱的破坏模式、受力性能等展开了研究,同时出于节能减材的考虑,提出空心胶合木柱的结构形式,取得了诸多有价值的研究成果,促进了胶合木结构的发展。但现有的研究还存在以下不足:1)胶合木空心柱在不同偏心距下的受压性能尚未十分明确,而现实工程中边角柱与中柱的偏心距各不相同;2)没有提出简单且准确的承载力计算公式。

故本研究通过设置不同偏心距的模型试验,研究偏心距对胶合木空心柱受压性能的影响。并结合现有规范公式并进行改进,使之适用于胶合木空心柱承载力的计算。

1 试件设计

1.1 材 料

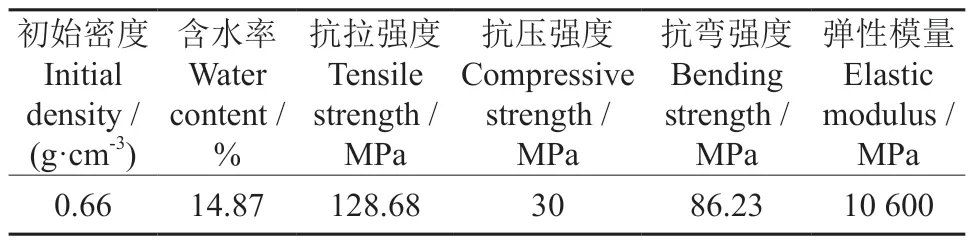

本试验采用国产兴安落叶松锯材作为原材料,锯材尺寸为4 200 mm×145 mm×37 mm;以水基聚氨酯结构胶作为胶黏剂,将木板胶合加压并养护24 h后制成空心木柱。木材的基本物理力学性能根据朱厚源[14]的研究成果(使用同一批次木材),其具体数值如表1所示:

表1 木材物理力学性能Table 1 Physical and mechanical properties of timber

胶粘剂的物理特性:固体含量(58±3)%,剪切强度≥10 MPa,抗拉强度≥40 MPa,抗压强度≥75 MPa,木破率≥70%,弹性模量≥3 500 MPa。

1.2 试件构造

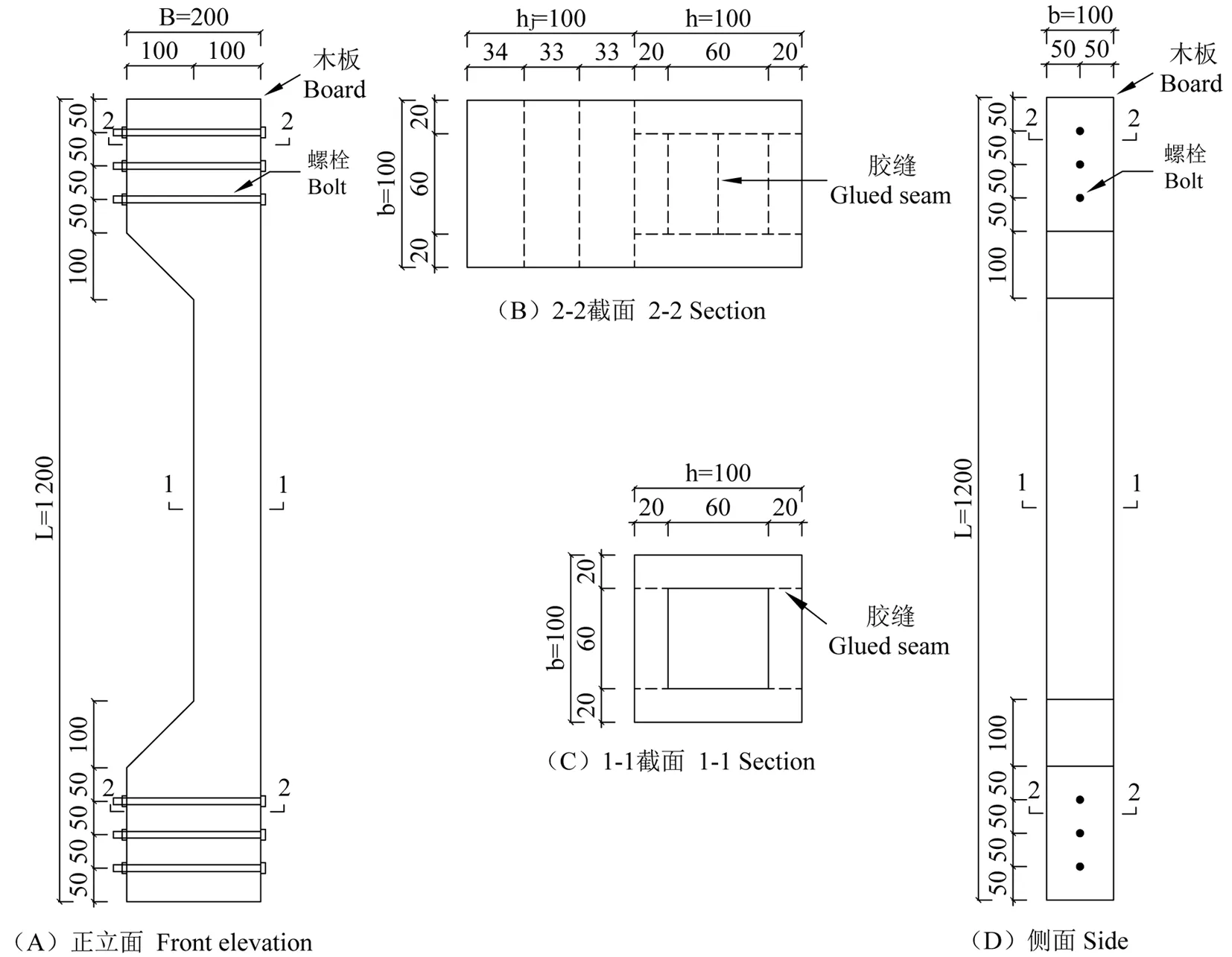

试件设计如图1所示。为了避免柱发生屈曲,试验木柱按照木结构设计标准GB 50005—2017[15]选取,柱长1 200 mm,空心截面外形尺寸为100 mm×100 mm,由4块厚20 mm木板胶合而成(图1C)。根据木结构试验方法标准GB/T50329—2012[16],柱的长细比为35~150,本试件的长细比为35.65,符合要求。考虑局部受力需要,按照规范要求在柱子两端设置牛腿,牛腿部分采用粘贴木板制作,并使用直径10 mm普通螺栓加强。牛腿长度为300 mm,矩形截面牛腿长度与柱端截面总宽B相等,B=200 mm。

共制作14个试件,各试件尺寸完全相同。按试验加载偏心距的不同分为7组,每组2个试件,分组编号为Z1~Z7,加载中心线相对木柱中部截面形心的偏心距e0(图3)分别为0、30、50、60、70、80、100 mm。偏心率为e0/h,h=100 mm(柱中截面高度,图1C),Z1~Z7组的偏心率分别为0、0.3、0.5、0.6、0.7、0.8、1。

图1 试件示意Fig.1 Schematic diagram of specimen /mm

2 测量与加载

试验在中南林业科技大学土木工程试验中心进行。采用5 000 kN电液伺服压力试验机、东华测试系统、100 mm量程的位移传感器及120—80AA应变片,通过设置不同偏心距模型加载试验,得到破坏模式、承载力、拉压应变以及侧向变形等试验结果。

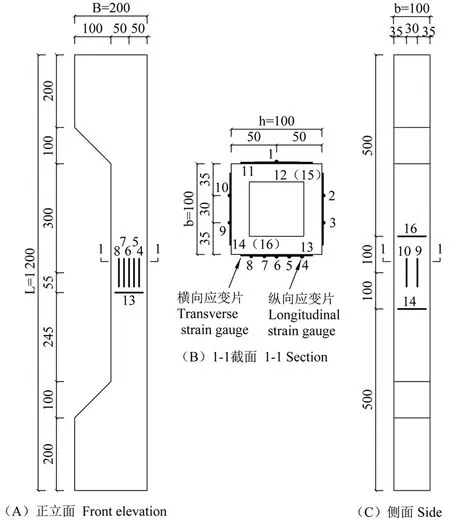

测点布置方案见图2。在木柱中部横截面共布置10个纵向应变片,其中正面5个、背面1个、2个侧面各2个,测量木柱纵向应变;在柱中部共布置6个横向应变片,其中正面和背面各1个、2个侧面各2个,测量木材横纹应变。在木柱侧面(弯曲凹侧)中部布置一个水平位移计,测量柱中侧向挠度。

图2 测点布置Fig.2 Measurement point layout /mm

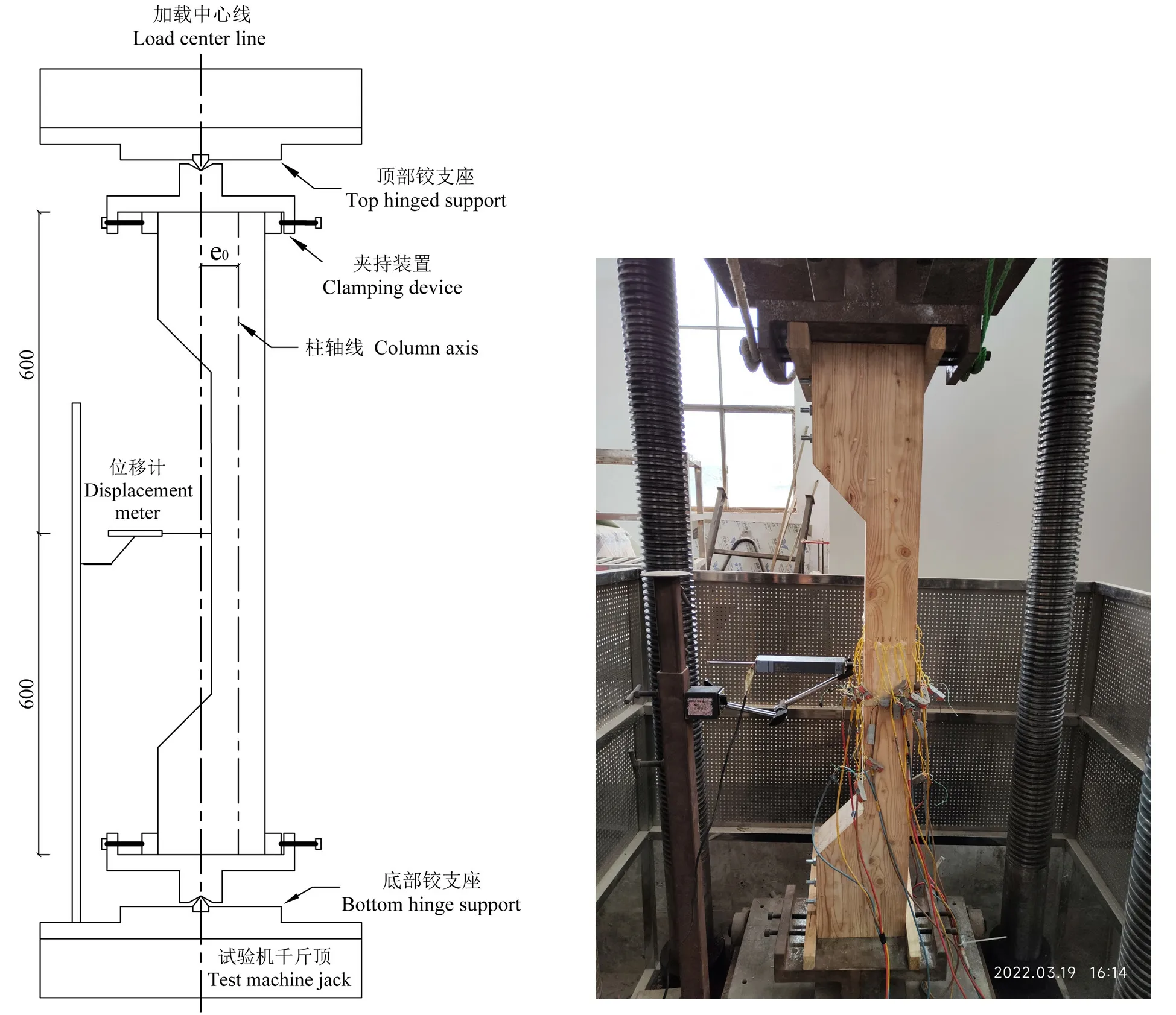

试验时,首先将试件几何对中,保证试件截面的几何中心、刀铰中心、压力机头的中心重合于同一纵向轴线;再通过物理轴线对中的方法,待应变片及位移计与测试系统连接后进行加载,观察试件同一横截面的4个侧面的应变值是否相等;若不相等,则调整试件位置,直至测得的应变值与其平均值相差在5%以内;记录此时物理轴线的位置,再调整到对应的加载偏心距(图3)。正式加载前,先进行10~20 kN的预加载,以检查对中情况并消除拼装间隙。为得到试件详细的应力应变关系曲线,正式加载的初期阶段采用力值控制,速度为9 kN/min,达到预期极限荷载的80%后改为位移控制,速度为1 mm/min[17]。试验终止条件为荷载瞬时下降30%以上。

图3 装置设计与实物Fig.3 Device design and physical objects /mm

3 试验现象及结果

3.1 试验现象

3.1.1 轴心受压柱

轴心受压柱(Z1组)的破坏模式如图4所示。在加载前期,Z1组试件处于弹性阶段,应力-应变呈线性关系,所有纵向应变值显示为受压,横向应变值显示为受拉。Z1-1试件加载至极限荷载约85%时,柱中部一个侧面出现纵向裂缝、柱端牛腿部位木材出现受压褶皱,随着荷载增加,裂缝扩展直至破坏(图4A)。Z1-2试件首先在靠近牛腿的木节边缘发生局部压屈破坏,随着荷载的增加不断向两侧延伸,最终整个横截面被压屈而破坏(图4B)。轴心受压柱的侧向位移小,破坏过程较缓慢,属于塑性破坏。

图4 Z1组轴心受压柱破坏模式Fig.4 The failure mode of axially compressed columns in the Z1 group

3.1.2 偏心受压柱

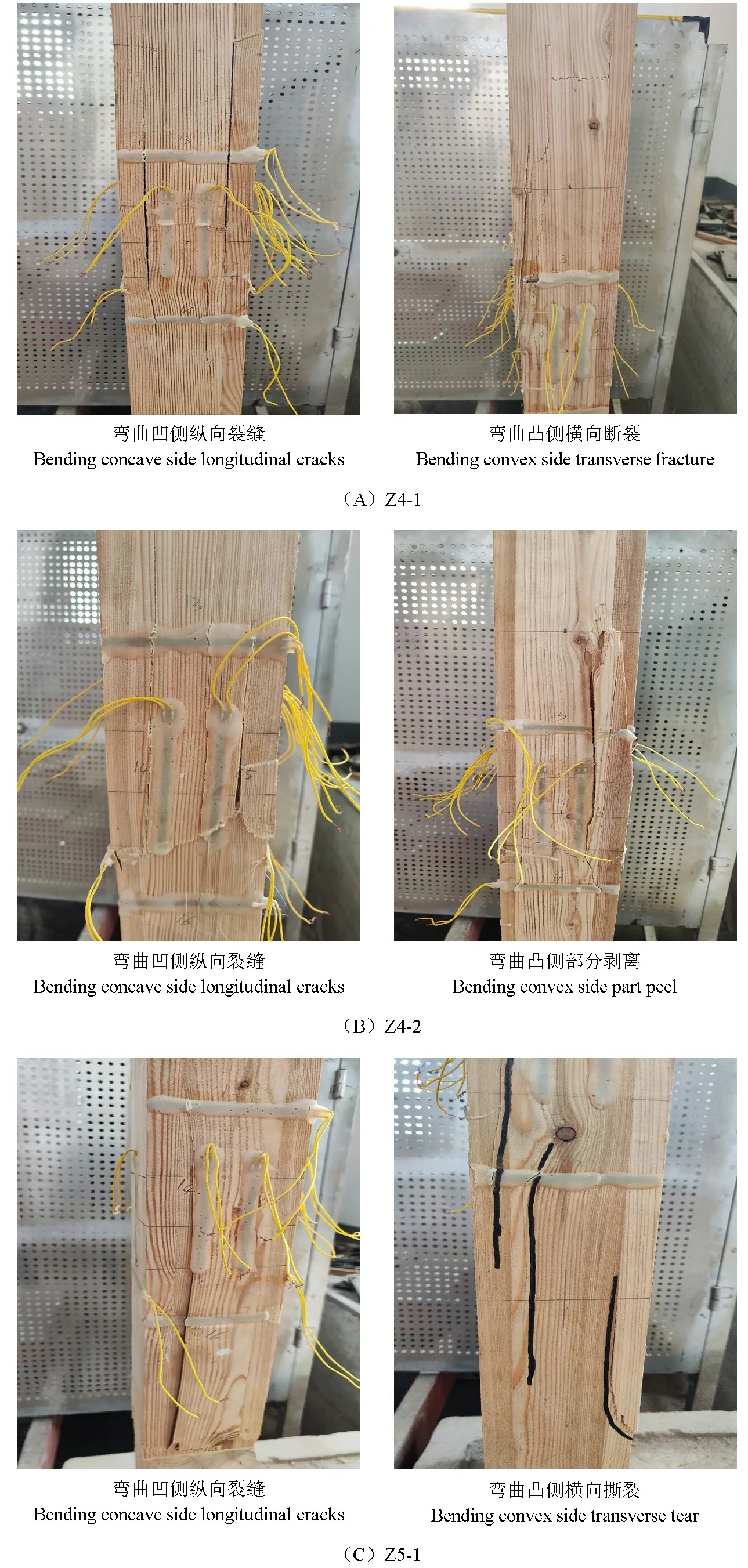

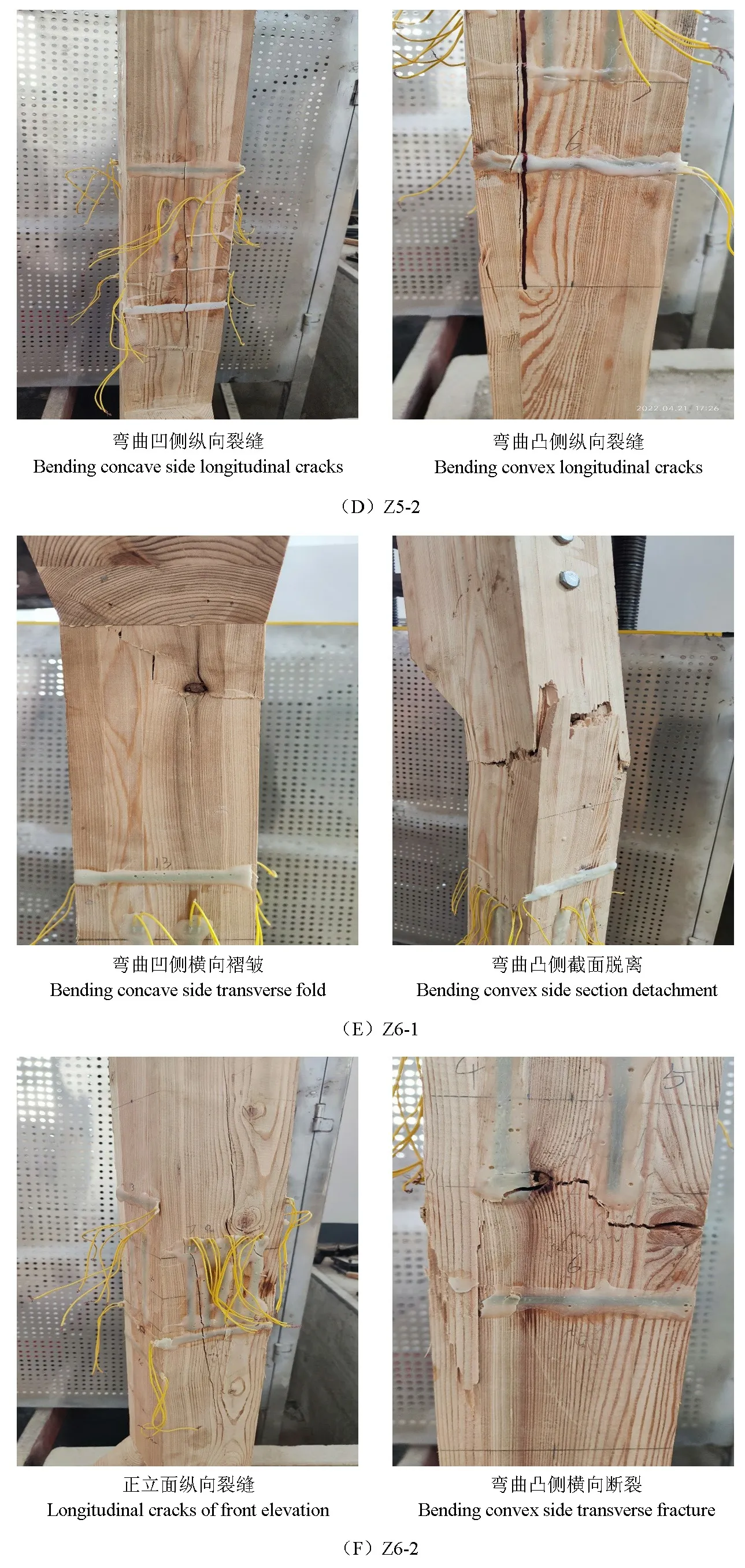

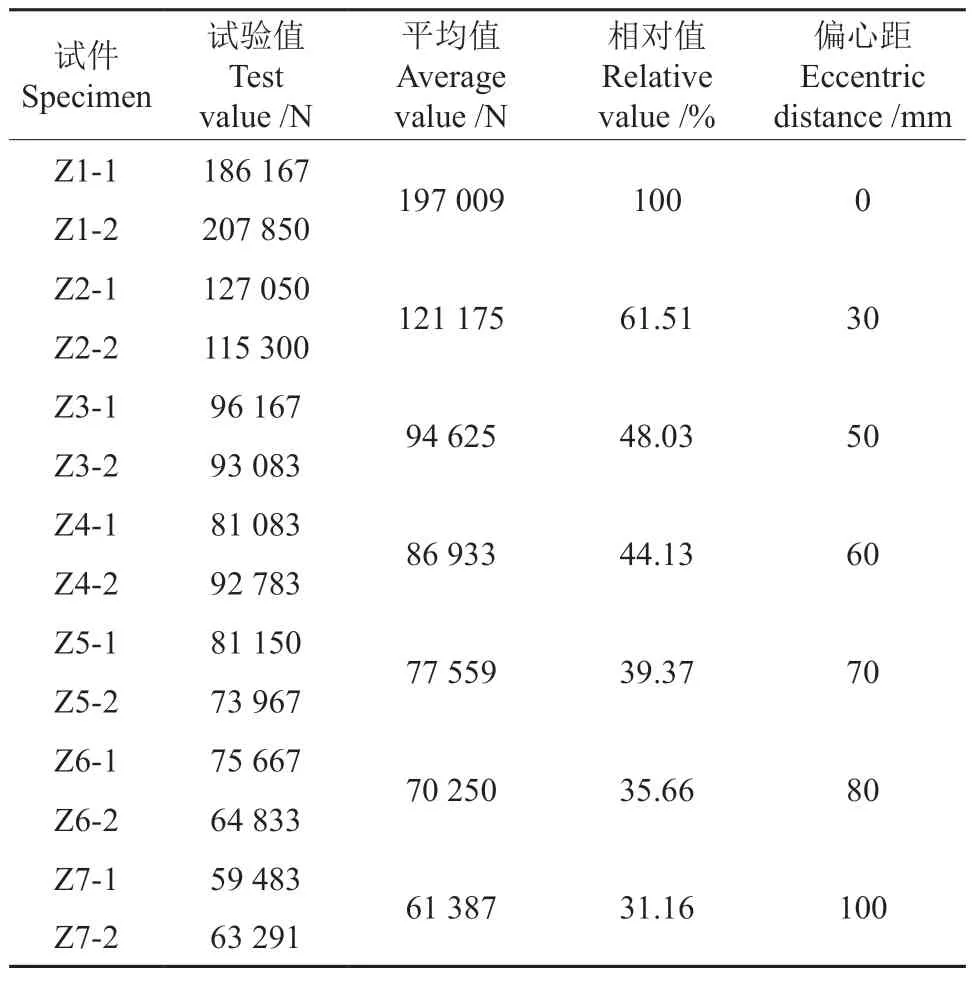

偏心受压柱破坏模式如图5和图6所示。所有试件在加载前期,应力-应变呈线性关系,侧向位移较小;当荷载增加到极限荷载的70%左右时,木材首次出现开裂声,试件发生弯曲变形;当达到极限荷载的90%时,有较大开裂声,木柱侧移持续增加,弯曲凹侧木材压屈褶皱。Z2~Z3组试件达到极限荷载时,弯曲凹侧木材被压屈、产生纵向(竖向)裂缝,弯曲凸侧木材没有明显的破坏,属于小偏心受压;Z4~Z7组试件极限荷载下,弯曲凹侧木材压屈、纵向开裂,弯曲凸侧木材被拉断破坏,属于大偏心受压。各试件具体破坏模式分述如下:

图5 Z2~Z3组偏心受压柱破坏模式Fig.5 Failure mode of Z2-Z3 groups eccentric compressed columns

图6 Z4~Z7组偏心受压柱破坏模式Fig.6 The failure mode of eccentric compressed columns in the Z4-Z7 groups

续图6Continuation of Fig.6

续图6Continuation of Fig.6

Z2-1试件随着荷载增加,首先在弯曲凹侧靠近下端牛腿的木节位置,木材发生压屈褶皱(缺陷处存在应力集中),并沿木节向上出现纵向裂缝,直至试件被压溃(图5A)。Z2-2试件达到极限荷载时,弯曲凹侧柱中部出现较长的纵向裂缝并横向延伸,直至破坏(图5B)。

Z3-1试件首先是弯曲凹侧靠近柱下部牛腿的木节处发生局部压屈,形成褶皱,最后由于裂缝的延伸,试件破坏(图5C)。Z3-2试件最终由于弯曲凹侧中部整个横截面被压屈而破坏(图5D)。

Z4-1试件首先在弯曲凹侧中部胶缝处出现两条纵向裂缝[18],并随着荷载的增加持续向两端延伸,随后弯曲凸侧靠近牛腿位置的木材被拉断(图6A);Z4-2试件首先在柱中部弯曲凹侧靠近边缘的位置出现两道细微纵向裂缝,并随着荷载的增加持续向两端延伸,最后弯曲凸侧柱中部出现一道较长的横向裂缝,部分木材与试件整体脱离,破坏较为突然(图6B)。

Z5-1试件首先在弯曲凹侧靠近下端牛腿的位置出现一道纵向裂缝,并随着荷载增加持续向两端发展,随后弯曲凸侧柱中部开裂(此时挠曲变形较为明显),最后弯曲凸侧靠近下端牛腿位置的木材被拉裂而破坏(图6C);Z5-2试件首先在弯曲凹侧靠近下端牛腿的位置出现褶皱,并在试件中部出现纵向裂缝,最后弯曲凸侧靠近试件边缘的位置出现纵向裂缝并持续延伸,试件破坏(图6D)。

Z6-1试件在达到极限荷载时试件并未出现明显破坏现象,当荷载降至极限荷载的83%左右,随着一声巨响,靠近上端牛腿位置的上下截面脱离,试件完全失去承载力(图6E);Z6-2试件的弯曲凹侧没有明显的破坏现象,达到极限荷载时,试件弯曲凸侧中部截面木材被拉断而突然破坏(图6F)。

Z7-1试件首先在弯曲凹侧靠近上端牛腿的位置出现一道纵向裂缝,并随着荷载的增加持续向下发展,然后弯曲凸侧柱中部木材拉裂破坏(图6G);Z7-2试件做最终由于弯曲凸侧中部靠近边缘的木材达到顺纹受拉极限强度,木材被拉裂而破坏(图6H)。

3.1.3 破坏机理分析

由于木材顺纹抗压强度与横纹抗拉强度分别为顺纹抗拉强度的约45%和5%,相对较低。因此空心胶合木柱承受轴心压力时,木材首先达到其顺纹受压强度,被压屈形成褶皱,随后截面的横向拉应力超过木材的横纹抗拉强度,木材开裂并向着两端延伸,或者褶皱沿横截面延伸导致刚度下降,承载力降低。由于木材裂缝的延伸导致试件出现应力重分布,以及木材顺纹受压具有明显的塑性变形特征等原因,轴心受压试件的破坏表现出一定的塑性。对于小偏心受压试件,弯曲凸侧应力较小,破坏前未达到其顺纹受拉强度,其破坏主要是弯曲凹侧截面产生压应力,破坏模式与轴心受压柱类似。对于大偏心受压柱,首先同样是弯曲凹侧被压屈形成褶皱或开裂,但随着荷载增加,弯曲凸侧达到其顺纹受拉极限强度,此时木材纤维被拉断,并迅速沿横截面延伸导致试件丧失承载力。以上为典型破坏试件对应的破坏机理。结合试验现象和破坏机理可知,随着偏心距增加,Z4组试件出现弯曲凸侧破坏现象,因此Z4组试件为分界试件,大小偏心界限值约为0.6。

3.2 试验结果

3.2.1 承载力

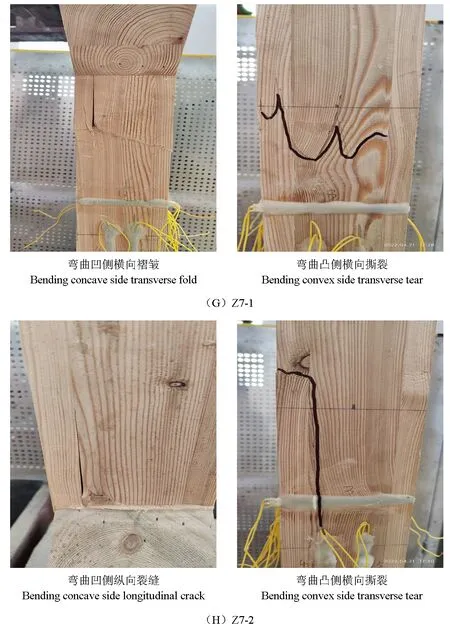

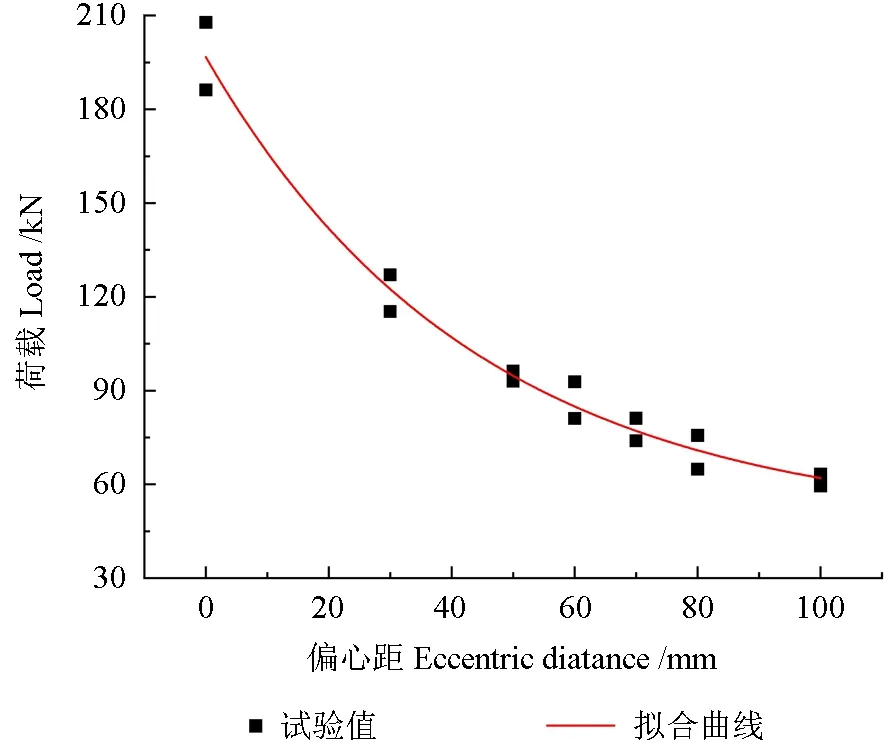

由表2可知,随着偏心距增加,试件的极限承载力不断降低,偏心距为30~100 mm的试件,极限承载力分别下降至轴心受压试件极限承载力的61.51%~31.16%。

表2 偏心受压柱与轴心受压柱承载力对比Table 2 Comparison of the bearing capacity between eccentric compression columns and axial compression columns

由图7可知,随着偏心距增加,曲线微微内凹,斜率变缓,即试件承载力下降幅度减小,这也与木材试验通常情况相符合。

图7 荷载-偏心距关系曲线Fig.7 Relation curves of load-eccentric distance

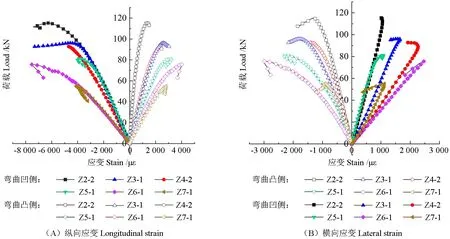

3.2.2 荷载-应变关系

在柱的弯曲凹侧及弯曲凸侧跨中位置对称布置4个纵向应变片,测量木材顺纹(纵向)应变,同样在柱中部布置4个横向应变片,测量木材横纹(横向)应变,并选取典型破坏试件的数据进行分析(下同),得到其荷载-应变平均值的关系曲线(图8)。

由图8可知,纵向应变及弯曲凸侧横向应变可分为3个阶段:加载初期,试件处于弹性阶段,荷载-应变呈线性增长;加载中期,荷载-应变仍然表现为线性,说明试件仍处于弹性阶段;随着荷载继续增加,曲线斜率减小,试件进入弹塑性工作阶段,直至达到极限荷载;随着试件被压屈变形或开裂,承载力下降直至试件破坏。而弯曲凹侧横向应变以弹性阶段为主。

由图8A可知,对于小偏心受压试件,达到极限荷载后弯曲凹侧纵向应变继续增加,荷载下降较为平缓,木柱发生弹塑性屈曲;与小偏心受压试件相比,大偏心受压试件纵向应变较小(除Z6-1试件外),且达到极限强度后应变降低,同时荷载急剧下降。

由图8B可知,达到极限荷载后,荷载-横向应变曲线弯曲凹侧出现荷载不变或略微下降的情况下应变减少的现象,这是由于荷载的增加,木材达到其顺纹受压屈服强度,木材被压紧,顺纹方向形成褶皱,而不是受泊松效应的影响继续向两边膨胀。

图8 荷载-应变关系曲线Fig.8 Relation curves of load-strain

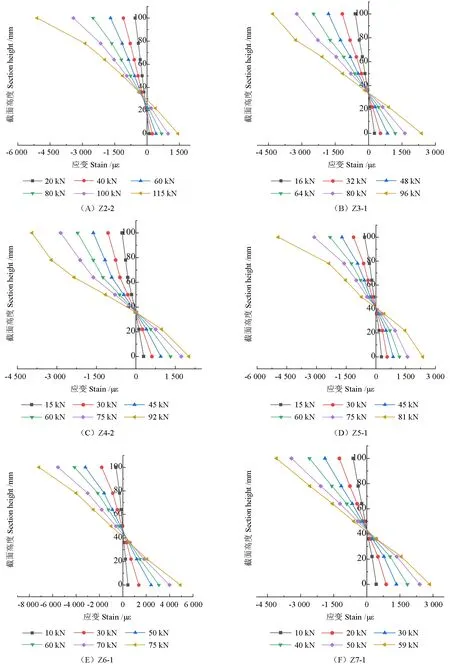

在试件正立面布置5个纵向应变片,测量加载过程中不同截面高度的应变变化,结合弯曲凹侧和弯曲凸侧(处于试件边缘)的应变值,得到不同荷载状况下截面高度-应变关系曲线(图9)。

由图9可知,在加载前中期,截面应变在高度方向基本呈线性变化,即截面始终保持平面,因此试件在加载初期变形符合平截面假定;随着荷载增加,试件进入弹塑性工作阶段,弯曲凹侧边缘首先被压缩为非线性应力状态,而其他纤维则保持弹性应力状态,因此柱截面可根据其应力状态从弯曲凹侧到弯曲凸侧分为3个区域,即塑性压缩区、弹性压缩区、弹性拉伸区。随着荷载继续增加,塑性受压区逐渐由弯曲凹侧边缘向弯曲凸侧延伸,同时弯曲凸侧纤维应力线性增大,并逐渐接近其极限抗拉强度。

对于小偏心受压试件,试件发生破坏时弯曲凸侧仍处于弹性阶段(图9A—B);大偏心受压试件,随着荷载增加,两侧均发生塑性变形(图9C—F)。这与试验现象相符。

图9 柱高度方向应变分布Fig.9 Strain distribution along column height

3.2.3 荷载-挠度关系

根据试验测得的荷载和木柱中部侧向挠度曲线可知,加载前中期,试件挠度随荷载线性增加;但与纯弯曲试件不同的是,一方面由于弯矩作用产生的挠度使偏心弯矩进一步增大,即P-δ效应,另一方面因为木材的几何非线性和材料非线性,使木结构存在压杆稳定的问题,对试件的挠度和变形有较大影响,当达到极限荷载的80%,挠度增速加快(图10)。

图10 荷载-侧向挠度关系曲线Fig.10 Relation curves of load-lateral deflection

在达到极限荷载后,小偏心受压试件的挠曲变形相对较小,荷载下降较为缓慢。大偏心受压试件与小偏心受压试件相比,前中期的挠曲变形更加明显,达到极限荷载后,试件没有发生破坏,但此时荷载快速下降,挠度也在快速增加,说明胶合木空心柱试件具有一定的塑性变形能力。

4 极限承载力计算与分析

4.1 偏心受压木柱承载力计算公式

《木结构设计标准》(GB 50005—2017)中,偏心受压木柱的承载能力计算公式:

式中:N为轴向压力设计值(N);An为试件净截面面积(mm2),试件无缺孔,则An=A;fc为试件材料的顺纹抗压强度(N/mm2);e0为试件轴向压力的初始偏心距(mm);Wn为试件净截面抵抗矩(mm3);fm为试件材料的抗弯强度(N/mm2)。

4.2 偏心受压木柱承载力计算公式

《胶合木结构技术规范》[19](GB/T 50708—2012)中,当轴心受压试件沿一个截面主轴方向承受弯矩时,承载能力按下式(2)~(4)进行计算:

式中:fm为截面抗弯强度设计值(N/mm2);E为材料弹性模量(N/mm2);h为试件截面高度(mm);l0为计算长度(两端铰接l0=1.0L),L为试件实际长度(mm)。

4.3 改进偏心受压柱承载力计算公式

由于《木结构设计标准》(GB 50005—2017)中的强度计算公式未考虑侧向位移对弯矩的影响,而《胶合木结构技术规范》(GB/T 50708—2012)通过弯矩增大系数对此进行了考虑,但是计算过程较为复杂。通过考虑木柱侧向挠度,直接对偏心荷载产生的弯矩进行修正(放大),提出改进的偏心受压柱承载力计算公式。

参考美国USDA手册[20],对弯矩和轴向压力共同作用下的木柱侧向挠度在纯受弯试件挠度的基础上进行放大:

式中:Δ为组合荷载下的跨中挠度(mm);Δ0为无轴向荷载情况下的跨中挠度(mm);Ncr为弹性临界力(N);A为试件全截面面积(mm2);r为最小回转半径(mm)。

偏心荷载产生的初始弯矩Ne0作用下两端铰支的柱中侧向弹性挠度Δ0按式(7)计算:

式中:I为截面抗弯惯性矩(mm4),其余符号含义同前。

将式(7)代入式(5)求得极限侧向挠度Δ,对式(1)中轴向压力产生的偏心弯矩进行修正,得到胶合木空心柱单向偏心受压承载力的改进公式(8)~(9)如下:

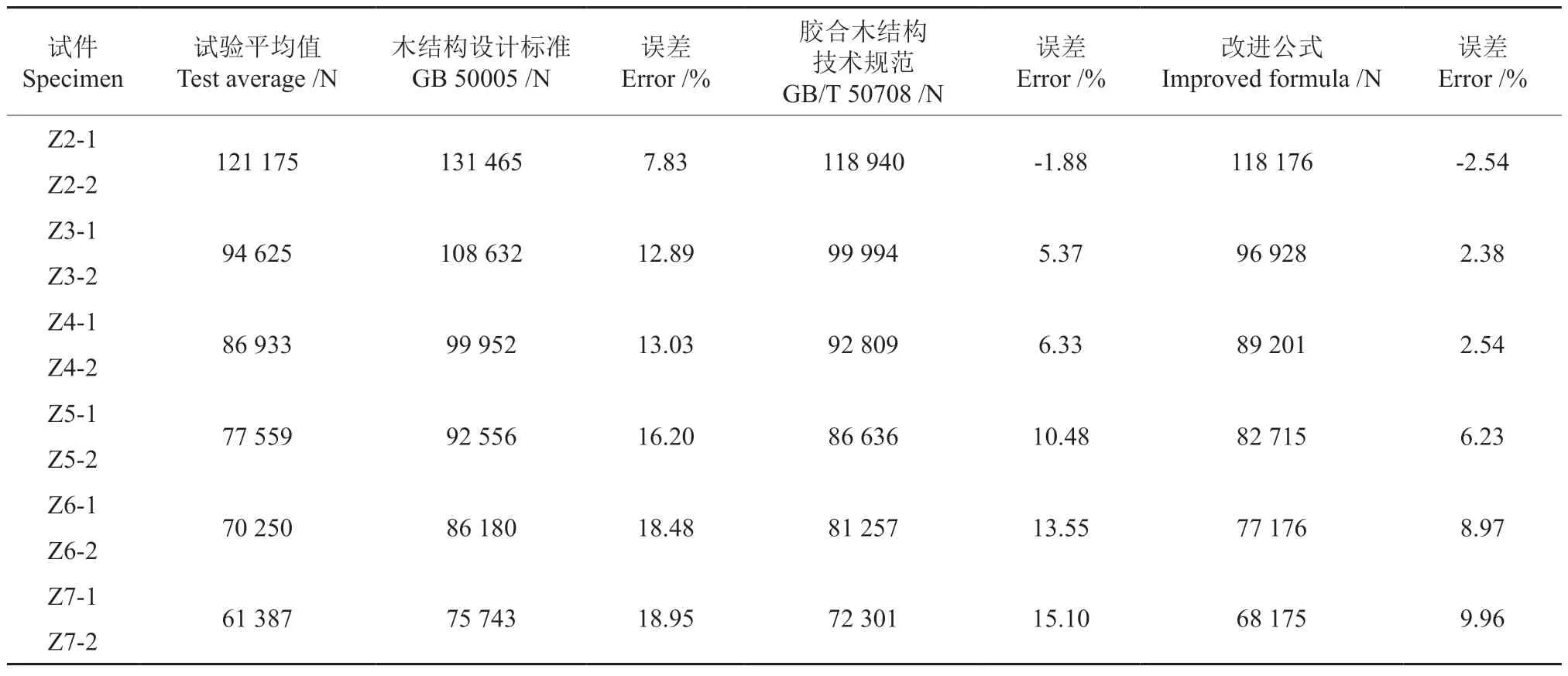

根据表1中试验数据和试件截面特性可得试件承载力计算参数(表3)。每组试件初始偏心距不同,通过式(1)、(2)、(8)计算,即分别按《木结构设计标准》《胶合木结构技术规范》及本研究改进公式共3种方法得到胶合木空心柱偏心受压承载力理论值,并与试验结果对比(表4)。

表3 计算参数Table 3 Calculation parameters

由表4可知,按照《木结构设计标准》计算的承载力结果大于试验值,且随着偏心距增加,计算结果与试验值偏差更趋明显,最大误差为18.95%(Z7组试件);《胶合木结构技术规范》的承载力计算值在小偏心情况下与试验结果吻合较好,误差基本在10%以内,但大偏心受压时,误差逐步增大,最大为15.1%(Z7组试件);采用本研究提出的改进承载力公式计算,理论值与试验值误差均小于10%,最大为9.96%,表明改进公式的计算精度高于我国《木结构设计标准》和《胶合木结构技术规范》中的计算公式。

表4 《木结构设计标准》《胶合木结构技术规范》、改进公式承载力计算值与试验结果对比Table 4 Comparison of bearing capacity calculation values and test results between Standard for design of wood structures,Technical code of glued laminated timber structures and the improved formula

5 结论与讨论

5.1 结 论

1)胶合木空心柱大小偏心的界限偏心率约为0.6。小偏心受压试件一般是弯曲凹侧屈服或开裂,而弯曲凸侧基本没有破坏现象。大偏心受压试件首先是弯曲凹侧屈服,然后弯曲凸侧被拉断。大偏心受压破坏与小偏心受压破坏明显不同的是:弯曲凸侧有明显的破坏现象且破坏比较突然;试件承载力迅速降低,挠曲变形较大。

2)随着偏心距增加,试件承载力逐渐降低,偏心距为30~100 mm的试件其极限承载力分别下降至轴心受压试件承载力的61.51%~31.16%,同时荷载-偏心距曲线斜率变缓,即试件承载力下降幅度减小。

3)从荷载-应变关系、荷载-挠度关系曲线可以看出,空心胶合木柱具有一定的塑性变形能力,满足工程用材的要求。

4)本研究通过考虑柱中侧向挠度来增大轴向压力产生的弯矩荷载,改进了胶合木柱偏压承载力计算公式。理论计算值与试验结果相差小于10%,计算精度较高,研究成果可为工程设计提供理论参考。

5.2 讨 论

1)国内外学者针对空心胶合木柱的研究集中在轴心受压以及偏心率较小的木柱,对于偏心率较大的情况以及大、小偏心受压柱的对比研究较少。

2)本研究的局限性在于样本数量有限,界限偏心率为根据试验现象所得的预估值,没有推导出具体的理论计算公式。

3)木材通常存在木节、斜纹理、裂纹以及因生长应力或自然损伤而形成的天然缺陷,这会导致木材材性的降低,从而影响构件的承载力,在理论计算中应适当考虑裂纹等缺陷的影响。

4)本研究仅针对木柱进行试验,需要更多学者对梁柱节点、框架结构等整体结构受力性能进行研究,以期促进胶合木结构的发展。