矿渣微粉改良黄土力学性能及抗剪强度预测模型

2023-03-15杨国辉李驰商艳高瑜李拴虎

杨国辉,李驰*,商艳,高瑜,李拴虎

(1.内蒙古工业大学土木学院,呼和浩特 010000;2.鄂尔多斯应用技术学院土木工程系,鄂尔多斯 017000)

黄土广泛分布于中国西北、华北等地,约占中国国土面积的6.6%[1]。由于黄土具有水敏性、大孔等性质所造成的湿陷性[2],常给黄土地区工程建设带来一定的影响(边坡滑塌、地基承载力降低等)。为有效解决黄土地区各类工程问题,通常采用物理或化学手段消除黄土不良特性,其中化学手段具有造价低,施工面积小、震动小等优点被广泛用于改良黄土不良特性[3],一般借助材料本身所具有的特性来改变黄土内部微观结构与物理特性,例如多采用水泥、石灰或其他化学固化剂等[4]对黄土进行改良,虽可有效改善黄土不良特性,但水泥在生产过程会造成大量污染和有害气体排出,极大污染环境;而石灰具有耐水性差等缺点[5],无法根本上解决黄土湿陷性等问题;且其他化学固化剂通常会对土壤及地下水带来一定程度污染[6]。因此,开展一种低耗能,低污染又可有效解决黄土湿陷等问题的材料,是目前许多学者研究热点方向。

矿渣微粉是炼铁产生的废渣经细磨后形成一定活性的粉体,成分主要包括SiO2、Al2O3、CaO等,与水泥成分较为相似。周顺等[7]通过X射线衍射图谱得出矿渣粉主要结构为玻璃体,且存在一定活性。张树青等[8]利用X射线衍射、差热分析等方法得出矿渣微粉自身具备水硬性,且水硬活性与矿渣中SiO2与CaO含量有关。唐明浩等[9]指出矿渣粉本身具有碱性物质,且部分能融于水中,可以有效破坏矿渣粉玻璃体结构,形成C-S-H凝胶,且与空气中的CO2形成碳酸钙晶体,进而提高试件强度,填充孔隙。乔京生等[10]利用矿渣微粉固化淤泥质土,结果表明,适量矿渣微粉掺入后,固化土动力特性等指标均得到明显改善。闫林等[11]通过力学及耐久性试验评判矿渣微粉改良沙漠土效果,发现无侧限抗压强度随干湿循环次数增多而增大。上述研究结果表明,将矿渣微粉应用于土壤改良具有一定可行性,可有效提高土壤强度,改善土壤微观结构。但目前有关矿渣微粉改良黄土相关研究较少。且由于矿渣微粉与水泥、粉煤灰成分类似,众多研究已表明水泥与粉煤灰可有效固化黄土,提高土体强度,因此将矿渣微粉掺入黄土中,提高黄土力学强度具有一定可行性。同时矿渣微粉作为一种工业废弃物,目前多应用于混凝土中,充当掺和料,替代部分水泥,但随着我国每年钢铁产量持续增长,大量矿渣微粉无法得到有效利用(利用率仅为20%左右[12]),造成长期堆积,环境污染,浪费资源。因此,开展矿渣微粉改良黄土,既可变废为宝,实现固废利用,又可减少环境污染。

基于此,现通过无侧限抗压强度,抗剪强度,湿陷性等指标评判矿渣粉改良黄土效果,试验结果可为矿渣微粉改良黄土实际工程应用提供参考。同时根据抗剪强度、内摩擦角、黏聚力试验结果,建立抗剪强度与矿渣微粉掺量、养护周期等参数的模型,为矿渣微粉改良黄土物理力学特性提供抗剪强度参数变化模型。

1 试验材料及试验方法

1.1 试验材料

试验所用黄土取自西安市,取土深度为1米,土体呈浅黄色,土质较为均匀,并伴随少量草根,按照《土工试验方法标准》(GB/T 50123―2019)[13],进行物理力学指标检测,如表1所示。该地区黄土具有天然含水率低、湿陷性强(湿陷系数大于0.015为强湿陷性)等特点。

表1 黄土的基本物性指标Table 1 Basic physical properties of loess

试验所用矿渣微粉S95由巩义市龙泽净水材料有限公司加工生产,呈灰色粉末状,比表面积为429 m3/kg,活性指数7 d和28 d分别为84.2%、98.5%,平均粒径在30 μm,其主要化学成分包括SiO2(34.50%)、CaO(34.00%)、Al2O3(17.70%)、SO3(1.64%)、Fe2O3(1.03%)、MgO(6.01%)。

1.2 试样制备

定义矿渣微粉掺量m为矿渣微粉与黄土质量比的百分数,通过最大干密度计算矿渣微粉所需质量,分别按照m为0、5%、10%、15%、20%配制不同矿渣微粉掺量的重塑黄土。首先将不同掺量矿渣微粉与烘干后的黄土干拌均匀后,用喷雾法加入按最优含水率计算所得用水量,充分搅拌均匀后,用保鲜膜密封24 h保证水分均匀分布在土体各部。采用压实法制备重塑黄土试样,将重塑黄土按3层击实且每层质量相等,并分别按照80 mm×39.1 mm(用于无侧限抗压强度试验)、61.8 mm×20 mm(用于抗剪强度试验)、79.8 mm×20 mm(用于湿陷性试验)的尺寸进行制作。重塑后的土样置于恒温恒湿条件(湿度95%,温度20 ℃)下分别养护0、7、14、28 d。

1.3 试验方法

将不同养护周期后的试样,分别进行无侧限抗压强度、抗剪强度、湿陷性试验。无侧限抗压强度试验使用美国STX-100三轴仪,试样所受围压为零仅受法向压力,加载压缩速率为2 mm/min。湿陷性试验使用WG(GDG)高压固结仪,试验压力分别按照25、50、100、200 kPa逐级加载。抗剪强度试验使用ZJ型应变控制式直剪仪,在100、200、300、400 kPa垂直压力下进行直剪试验,剪切速率为0.8 mm/min[13]。为避免试验数据偶然性,相同矿渣微粉掺量下设定3组平行试验,试验结果取其平均值。共制作60个80 mm×39.1 mm试样,60个61.8 mm×20 mm试样,60个 79.8 mm×20 mm试样。

2 试验结果及分析

2.1 无侧限抗压强度试验

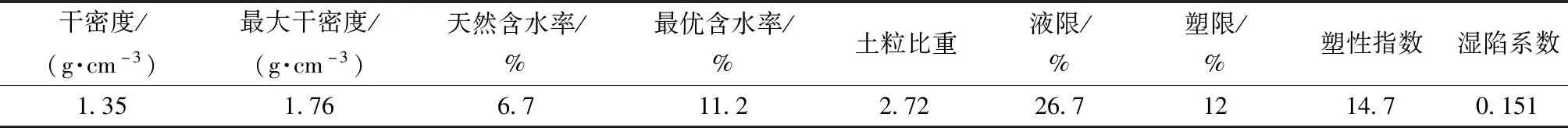

图1为不同养护周期及矿渣微粉掺量下重塑黄土无侧限抗压强度变化规律图。相同矿渣微粉掺量下重塑黄土无侧限抗压强度随养护周期增加而增大,且随矿渣微粉掺量的增加,无侧限抗压强度增长速率呈先上升后下降趋势。矿渣微粉掺量达到15%时增长速率达到最大,其28 d无侧限抗压强度较未养护提高了70.0%,表明矿渣微粉掺入后,可有效提高重塑黄土强度。一方面由于矿微渣粉含有34%的CaO,当与黄土混合后,重塑黄土中Ca2+含量提高,与土体颗粒扩散层中的Na+、K+进行离子交换作用,进一步降低颗粒扩散层厚度,加强黄土内部颗粒之间结合力,使大量小颗粒相互团聚成大颗粒,进而提高土体强度。另一方面矿渣微粉粒径较小,比表面积大有利于CaO与黄土内部水分进行水解反应生成Ca(OH)2,提高溶液pH加快矿渣微粉反应,同时Ca(OH)2与SiO2可以生成水化产物(水化硅酸钙、水化硅铝酸钙等),填充孔隙,使无侧限抗压强度提高。而过量矿渣微粉虽提供大量的Ca2+,但土体内离子相对较少,无法有效与Ca2+发生离子交换,导致重塑黄土强度增长较慢。同一养护周期下重塑黄土无侧限抗压强度随矿渣微粉掺量增加呈先增大后减小趋势,矿渣微粉掺量达到15%时强度达到峰值。未养护与养护7 d强度较低且变化较为平缓,可能原因是矿渣微粉与水、土中其他离子反应效率低,无法有效生成胶凝物质。14 d与28 d的重塑黄土强度较高,最大强度达到310 kPa(28 d、m=20%条件下)。

图1 不同养护周期及矿渣粉掺量下重塑黄土无侧限抗压强度变化曲线Fig.1 Variation curve of unconfined compressive strength of remoulded loess with different maintenance cycles and slag powder dosing

2.2 应力-应变关系

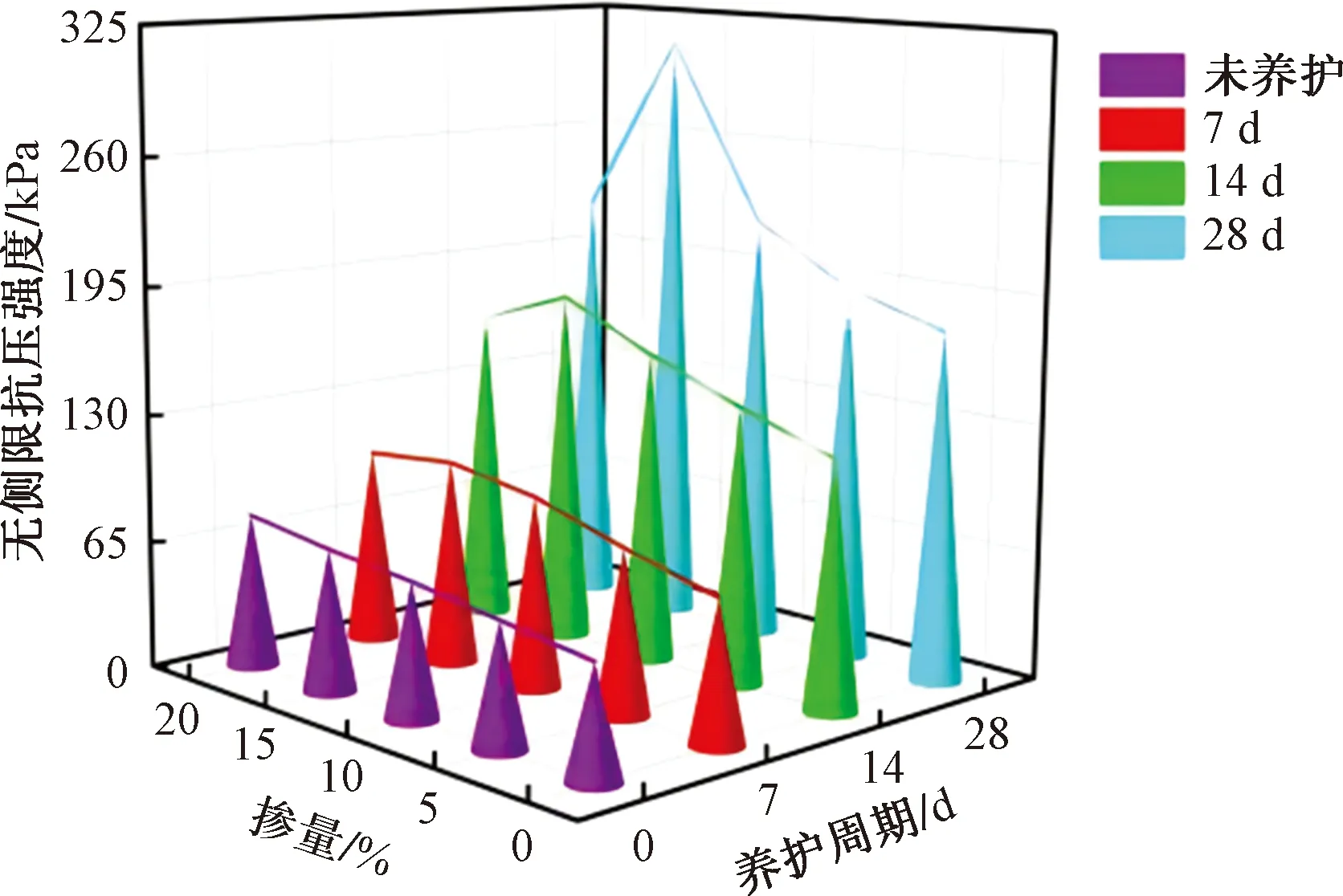

为进一步探究矿渣微粉改良黄土在单轴压力作用下的破坏特性,根据无侧限抗压强度试验所得结果,绘制不同矿渣微粉掺量下第28 d应力-应变变化曲线,如图2所示。

图2 不同掺量矿渣微粉养护28 d下的重塑黄土应力-应变曲线Fig.2 Stress-strain curves of remodelled loess with different dosing of slag micronized powder at 28 d of maintenance

不同掺量下的重塑黄土在单轴压力作用下均表现出弹性阶段、塑性阶段、破坏阶段。在初始加载过程中,黄土首先进入弹性阶段,应力应变曲线呈线性上升,黄土内部颗粒开始受到压缩,但未出现明显发生位移或破坏。弹性阶段停留时间较短,之后便进入塑性阶段,应力-应变曲线呈非线性上升,当应力达到峰值时,重塑黄土结构完全损伤,变形量达到最大,受单轴压力作用下颗粒发生明显位移和破坏,内部孔隙不断被压缩,且颗粒变形无法恢复,宏观上表现出重塑黄土随应力应变增加,黄土内部裂缝及薄弱面受荷载产生应力集中,导致内部裂缝迅速向外延伸,使表面产生微裂缝。应力应变曲线达到峰值后,重塑黄土开始进入破坏阶段,随荷载持续增加,微裂缝沿重塑黄土薄弱面持续延伸和扩展并进一步加宽,最终导致土样破坏。图3为矿渣微粉改良黄土破坏时的试样,试样表面微裂缝较多且从试样底部向上延伸。

图3 试验时重塑黄土试样Fig.3 Reshaping loess specimens during testing

不掺加矿渣微粉时,应力-应变曲线表现为硬化型,破坏时应变达到1.2%,表明较低掺量矿渣微粉对黄土无侧限抗压强度提高无较大贡献。随着矿渣微粉掺量增加,重塑黄土内部孔隙逐渐被填充,应力应变曲线向应变软化型过渡,不同掺量下(m=5%,10%,15%,20%)的试样破坏应变分别为0.69%、0.56%、0.50%、0.53%,m=15%时,破坏应变达到最小,说明15%掺量的矿渣微粉有效加强颗粒间的连接,填充孔隙,使重塑黄土强度达到最高。

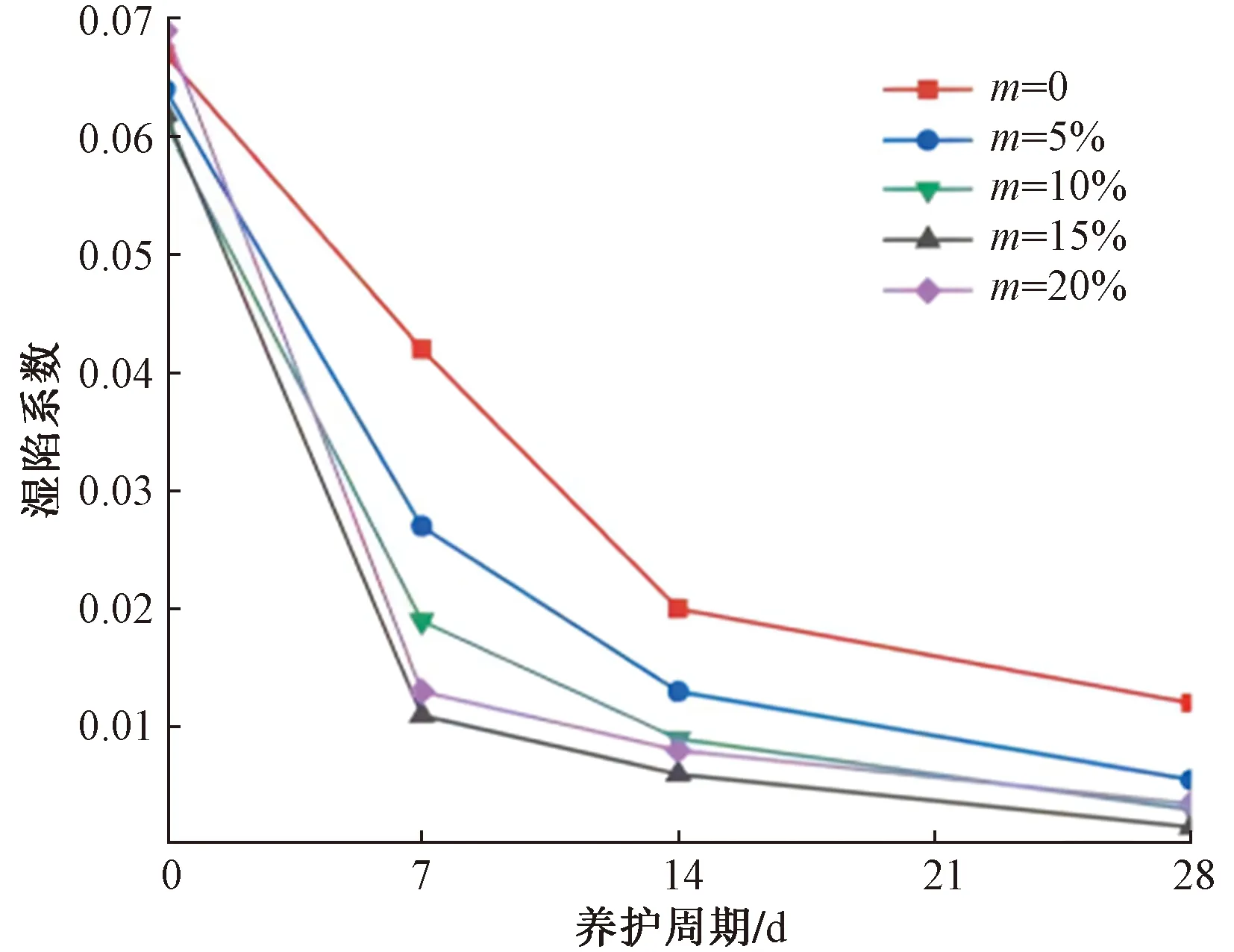

2.3 湿陷性试验

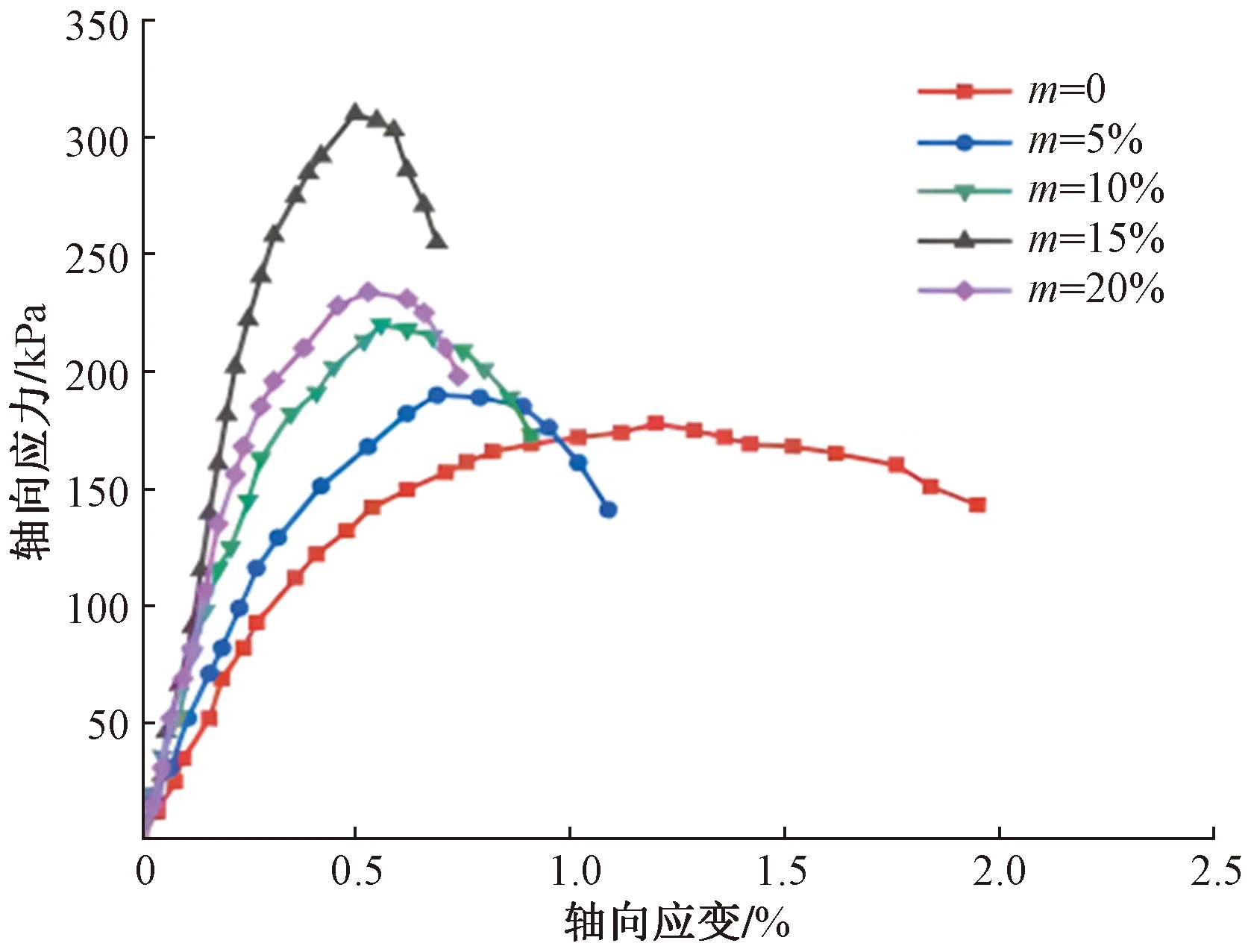

黄土湿陷性是指当黄土遇水后,强度及压缩性大幅降低[14],严重制约黄土地区工程建设,因此研究矿渣微粉改良后的重塑黄土湿陷性,可进一步为实际工程提供参考依据。由图4可知,矿渣微粉掺入可有效降低黄土湿陷系数。当养护周期为0 时,不同矿渣微粉掺量的重塑黄土湿陷系数均大于0.015(湿陷系数大于0.015为湿陷性黄土[15]),表明经重塑后的黄土可使土体更加密实,颗粒接触面积更大,孔隙减少[16],虽可改善黄土湿陷性,但重塑黄土仍具有一定湿陷性,改良效果较差,同时由于矿渣微粉与水反应周期较短,无法生成大量胶凝物质改善黄土内部结构,导致湿陷系数均大于0.015。随矿渣微粉掺量及养护周期的增加,湿陷系数有效降低,0~7 d湿陷系数下降速率最大。养护第28 d下不同掺量矿渣微粉的重塑黄土较原状黄土湿陷系数(0.151)分别下降92.1%、96.4%、98.0%、99.0%、97.7%,且湿陷性系数均小于0.015,最小湿陷系数为0.001 5(m=15%),有效将湿陷性黄土改良成非湿陷性黄土,改良效果良好。

图4 不同养护周期及矿渣粉掺量下重塑黄土湿陷系数变化曲线Fig.4 Variation curve of wet sink factor of remoulded loess with different maintenance cycles and slag powder dosing

2.4 抗剪强度试验

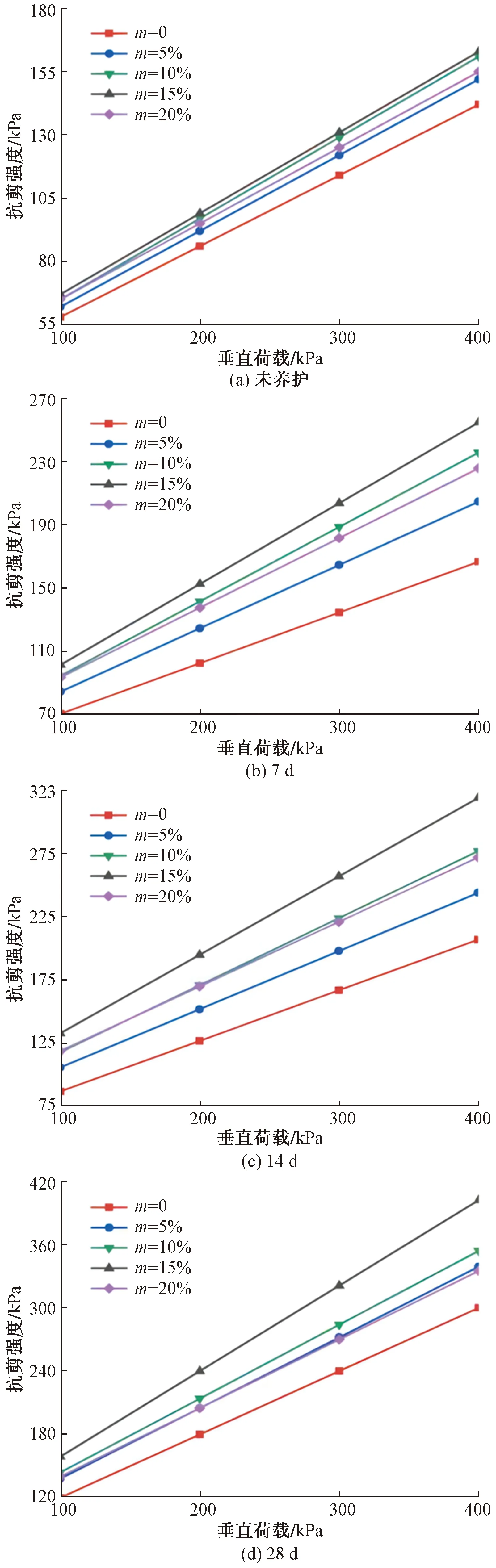

图5为不同养护周期、矿渣微粉掺量及不同垂直荷载作用下重塑黄土抗剪强度变化曲线。由图5可知,不同矿渣微粉在不同垂直荷载作用下抗剪强度呈线性上升,且抗剪强度随养护周期的增长呈增加趋势。养护周期为0时,不同矿渣微粉掺量的抗剪强度变化幅度较小,主要原因为矿渣微粉尚未开始发生相关化学反应,仅由矿渣微粉颗粒较细起到填充孔隙作用,使重塑黄土密实进而提高抗剪强度,但仍可以观察出随矿渣微粉掺量的增加,抗剪强度呈递增态势。养护周期为7 d时,矿渣微粉有效提高重塑黄土抗剪强度,m=5%~20%较m=0变化幅度较大,且抗剪强度随掺量增加呈先增大后减小趋势,m=15%时达到最大。随养护周期继续增加(14~28 d),不同矿渣微粉掺量的抗剪强度均有明显增加,养护周期越长,m=15%变化幅度越大,表明适量矿渣微粉可显著提高抗剪强度。

图5 抗剪强度变化Fig.5 Variation in shear strength

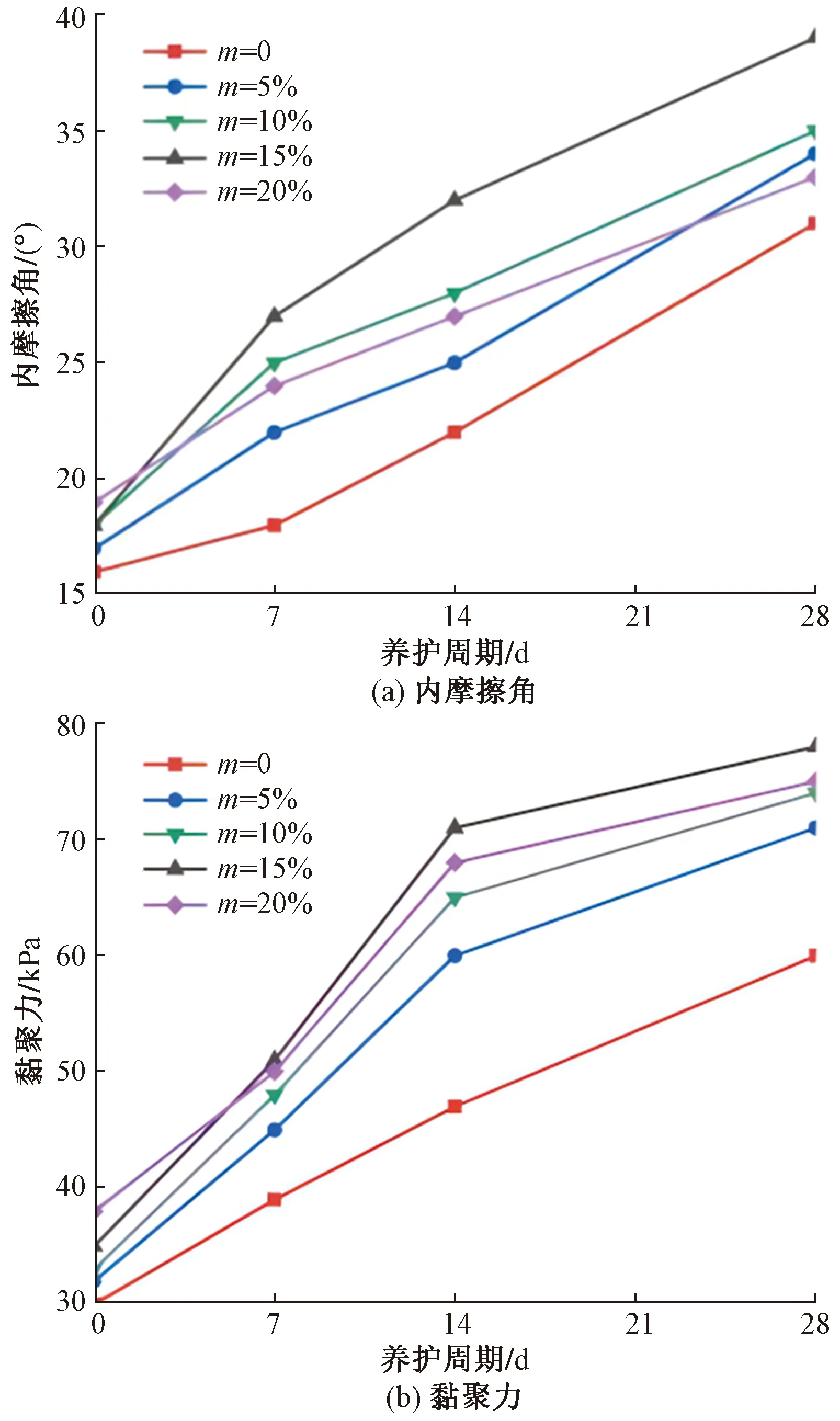

通过图5抗剪强度变化直线可计算出内摩擦角和黏聚力,其中内摩擦角为直线斜率,黏聚力为直线与纵坐标的截距。内摩擦角和黏聚力是抗剪强度重要参数,研究内摩擦角和黏聚力可进一步探究矿渣微粉对抗剪强度的影响[17]。由图6(a)可知,内摩擦角随养护周期呈非线性上升。不同矿渣微粉掺量及养护周期下,内摩擦角分别提高48.4%、50.0%、48.6%、53.8%、42.4%,其中m=15%时内摩擦角提升幅度最大。内摩擦角的提升主要依靠摩擦强度,即黄土颗粒之间的相互咬合,矿渣微粉的掺入会加强颗粒之间的胶结与颗粒间的咬合力,使土体更加密实。同时由于矿渣微粉含有部分CaO,掺入到黄土中会消耗颗粒之间的水分,进一步使颗粒团聚,增加摩擦阻力,限制颗粒发生相对位移,进而提高内摩擦角。

重塑黄土黏聚力变化曲线如图6(b)可知,黏聚力在0~14 d变化幅度较大,14~28 d变化趋于平缓,表明养护后期对重塑黄土黏聚力提升效果有限。随矿渣微粉掺入,黏聚力变化呈m=15%>m=20%>m=10%>m=5%>m=0的规律,且不同矿渣微粉掺量下,养护周期为28 d较未养护分别提升50%、55%、55%、56%、49%,表明矿渣微粉掺量并非是越多越好,适量矿渣微粉可有效提高黏聚力,由试验数据可得,m=15%时为最优掺量,矿渣微粉中的二氧化硅与Ca(OH)2反应形成额外的硅酸钙水合物(C-S-H),进一步提高颗粒接触面积与胶结作用。且随养护周期的增长,黏聚力提高较为明显,但过量矿渣微粉掺量时会导致重塑黄土黏聚力下降,超过14 d时,随黄土中的离子反应减少无法充分与剩余矿渣微粉反应,导致后期黏聚力提高较为缓慢。

图6 内摩擦角与黏聚力变化曲线Fig.6 Internal friction angle versus cohesion variation curve

2.5 抗剪强度模型建立

通过上述实验可知,抗剪强度与矿渣微粉掺量、养护周期存在一定变化规律,因此采用回归线方程建立矿渣微粉掺量(m)、养护周期(d)、内摩擦角(φ)、黏聚力(c)、垂直荷载(σ)与抗剪强度(τf)模型。

2.5.1 不同矿渣微粉掺量下内摩擦角与养护周期关系模型

从图6(a)可知,不同养护周期下内摩角与矿渣微粉掺量呈非线性相关,通过对多个方程进行拟合,最终选择Rational方程,该方程拟合效果较好,回归方程假定为

(1)

式(1)中:A、B、C、D、E、F、G、H、I、G为回归方程参数;x为矿渣微粉掺量;y为养护周期。

利用Origin软件对模型各参数进行修正拟合,可得到不同矿渣微粉掺量下内摩擦角与养护周期关系模型为

(2)

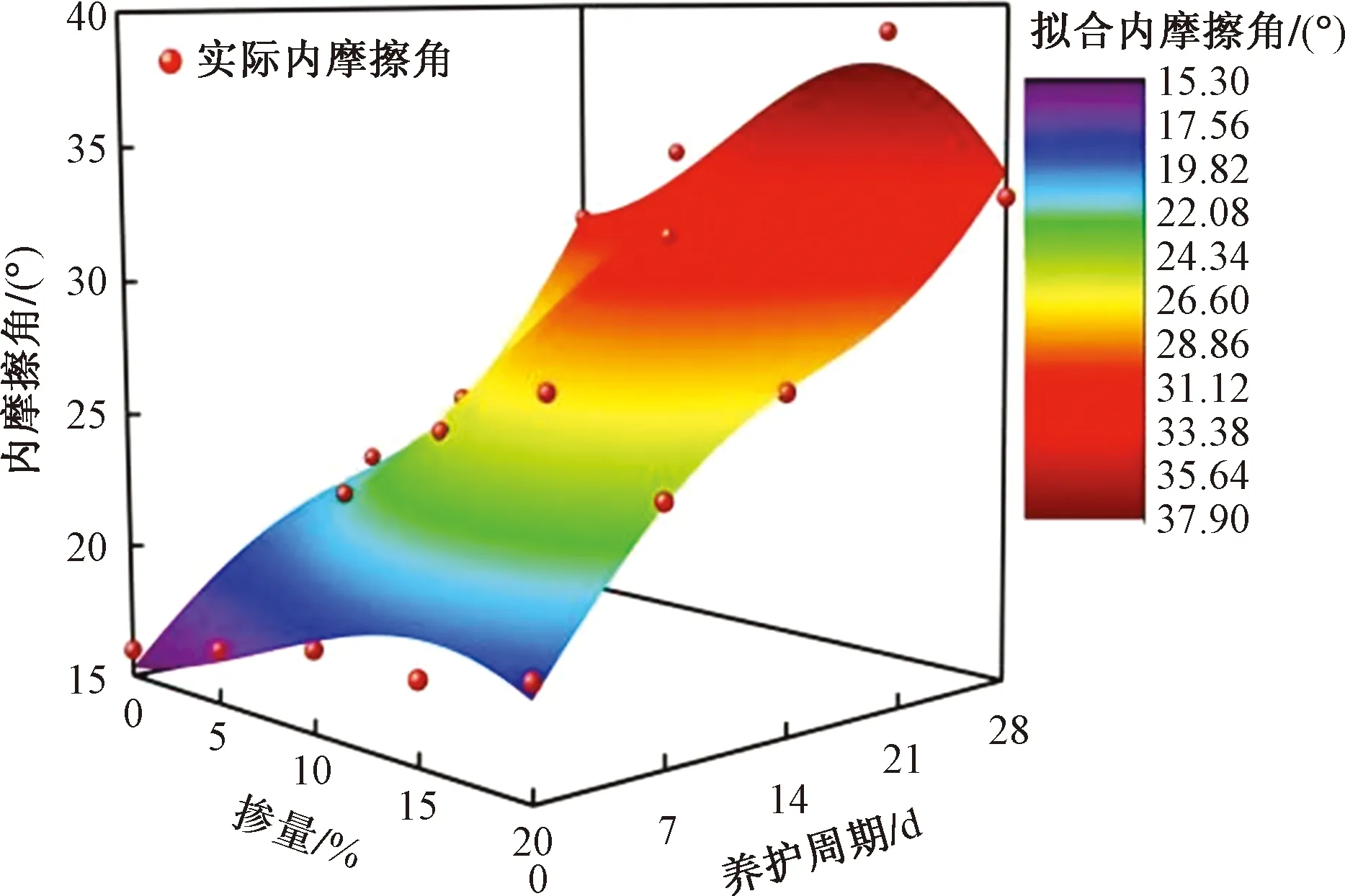

将图6(a)中的数据代入式(2)中进行验证,该方程拟合效果较好,相关性R2=0.97(相关性越接近1代表拟合程度越高)。如图7所示,矿渣微粉掺量及养护周期越大,内摩擦角变化越显著,说明养护周期、矿渣微粉掺量与内摩擦角存在正相关性。

图7 不同矿渣微粉掺量下内摩擦角与养护周期拟合曲面Fig.7 Fitting surface of internal friction angle versus maintenance period for different slag micronutrient dosing

2.5.2 不同矿渣微粉掺量下黏聚力与养护周期掺量关系

由图6(b)试验结果可知,黏聚力与矿渣微粉掺量、养护周期同样存在一定相关性,因此采用Rational Taylor方程建立相关回归模型。方程为

(3)

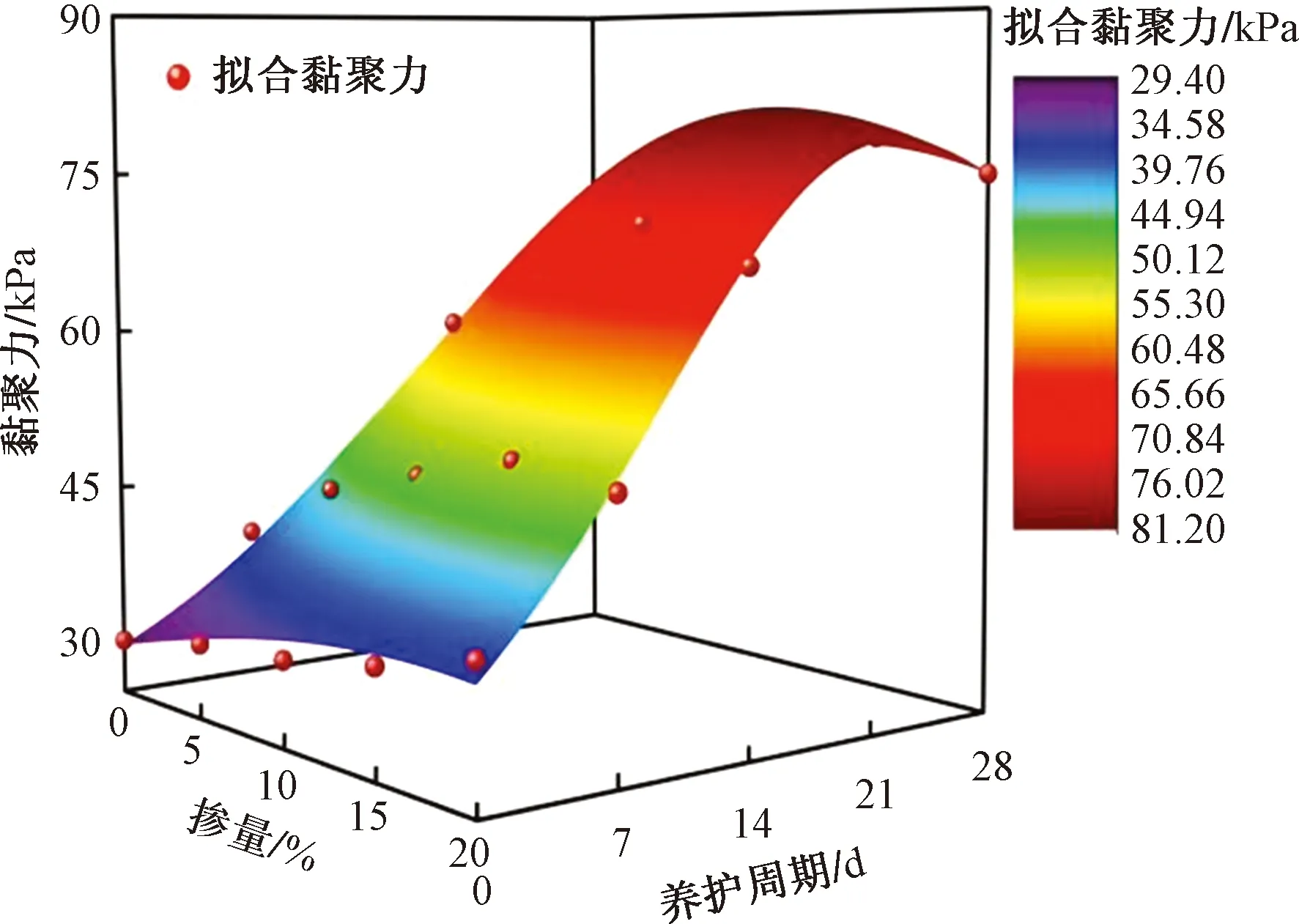

对模型各参数进行修正拟合,可得到如式(4)所示的不同矿渣微粉掺量下黏聚力与养护周期关系模型。将图6(b)中的数据代入式(4)中进行验证。该方程拟合效果较好,相关性R2=0.99。如图8所示,矿渣微粉掺量及养护周期越大,黏聚力变化越显著,说明养护周期、矿渣微粉掺量与黏聚力同样存在正相关性。

图8 不同矿渣微粉掺量下黏聚力与养护周期拟合曲面Fig.8 Fitting surface of cohesion versus maintenance period for different slag micronutrient dosing

(4)

2.5.3 抗剪强度模型建立

根据库伦所提出的抗剪强度公式,将式(2)与式(4)代入到库伦公式中,即可得到抗剪强度(τf)与矿渣微粉掺量(m)、养护周期(d)、内摩擦角(φ)、黏聚力(c)、垂直荷载(σ)变化关系为

τf=c+tanφ=

(5)

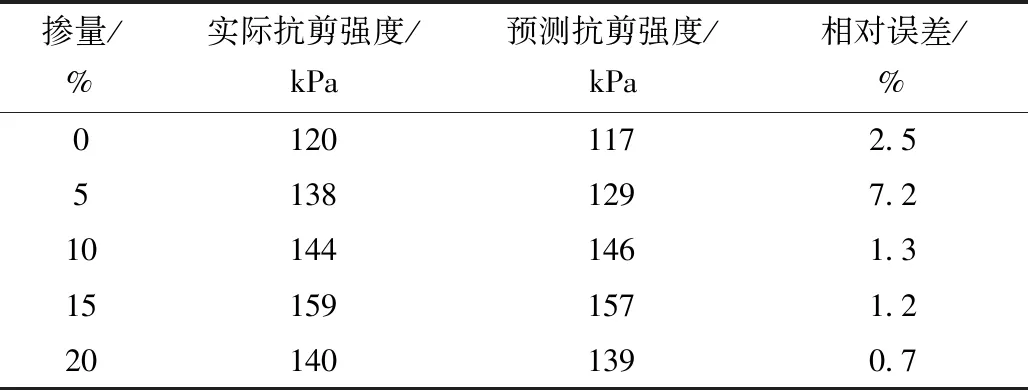

为进一步验证该模型的准确性,将养护28 d、垂直荷载为100 kPa下不同矿渣微粉掺量代入式(5)中,所得结果如表2所示。通过对比实际抗剪强度和预测抗剪强度,可得出该模型具有较高拟合度,相对误差率均小于8%,拟合度较高。建立抗剪强度与其他影响因素模型,不仅可预测单一变量值,为工程实践提供理论基础,同时通过该模型可进一步了解各参数与抗剪强度间变化关系。

表2 黄土抗剪强度验证试验结果Table 2 Results of shear strength verification tests on loess

3 结论

通过无侧限抗压强度、抗剪强度、湿陷性试验研究不同掺量矿渣微粉对黄土力学性能的影响,并建立抗剪强度模型,了解各参数与抗剪强度间变化关系,得出以下主要结论。

(1)相同矿渣微粉掺量下重塑黄土无侧限抗压强度随养护周期增加而增大,最大抗压强度为310 kPa。养护28 d条件下不同掺量的重塑黄土在单轴压力作用下均表现出弹性阶段、塑性阶段、破坏阶段。

(2)随矿渣微粉掺量及养护周期的增加,湿陷系数有效降低,表明矿渣微粉可有效解决黄土不良特性。

(3)不同矿渣微粉在不同垂直荷载作用下抗剪强度呈线性上升,且抗剪强度随养护周期的增长呈增加趋势。内摩擦角与黏聚力随养护周期呈非线性上升,且随矿渣微粉掺量呈先增大后降低趋势。

(4)利用Rational、Rational Taylorl方程建立回归模型,表明养护周期、矿渣微粉掺量与内摩擦角、黏聚力存在正相关性,并建立抗剪强度与矿渣微粉掺量、养护周期、内摩擦角、黏聚力、垂直荷载模型,该模型具有较高拟合度。