黄土地层新管幕法结构参数对地表沉降影响研究

2023-03-14刘奉银李储军张关勋崔靖俞

汪 珂,刘奉银,李储军,张关勋,崔靖俞

(1.西安理工大学土木建筑工程学院,西安 710048;2.中铁第一勘察设计院集团有限公司,西安 710043;3.陕西省铁道及地下交通工程重点实验室,西安 710043)

引言

随着城市化进程的快速推进,交通拥堵、土地资源紧张、绿地面积减少等一系列问题随之出现。加快城市地下空间的开发,拓展人类的城市生活空间已成为城市化进程的迫切需要,发挥城市轨道交通地下工程对地下空间开发的引导与支撑作用是促进地下空间开发的必由之路。但在黄土地区地下大空间工法技术单一、大跨度暗挖技术薄弱等则制约了城市轨道交通地下工程建造技术的快速发展。

为提升黄土地区城市轨道交通地下工程建造技术,降低对地面交通及周边环境的影响,亟需探索适用于黄土地区的地铁车站暗挖建造新技术。管幕法[1-2]是一种地下工程暗挖施工辅助工法,可实现地下大空间的支护结构一体化施工,近年来在国内外得到了广泛应用[3-6],它是在小型管幕的基础上构筑大跨度、大断面地下工程的施工方法。早先,管幕法是以单管顶进为基础,利用顶管技术在拟建的地下空间外围顶入钢管或其他材质的管子,并将各单管间依靠锁扣[7]相接形成管排超前支护。新管幕法起源于比利时安特卫普地铁站,采用大直径管幕作为支护结构一体化结构[8],不仅代替临时支撑起到预加固作用[9],同时也作为永久支护结构[10]。新管幕结构根据其结构受力形式可分为板系结构和梁系结构。板系结构中顶进的密排大直径钢管采用管间切割支护的方式相互连接形成可供操作的“管廊”空间,最终由在“管廊”空间内施作的钢筋混凝土板作为永久衬砌结构,国内称此种结构支护下的暗挖工法为管幕预筑法,已纳入《管幕预筑法施工技术规范》。而梁系结构是利用环梁将顶进的密排大直径钢管相互连接在一起,并由顶进的纵向钢管与环梁最终共同形成“鱼刺骨架模型”结构,地层荷载等竖向荷载主要由环梁承担,称之为肋梁结构[11-14]。新管幕法在国内的应用尚在起步阶段,一些学者对该工法进行了研究,杨仙等[15-16]通过理论分析对管幕工法顶管排列间距进行了优化,黎永索等[17]对管幕预筑隧道地表沉降进行了预测方法的研究,杨松松[18]和王梅[19]都对管幕预筑法顶管施工顺序对地表沉降的影响进行了研究。上述研究仅从管幕预筑法的某一项参数开展研究,并未对新管幕法不同结构形式、断面类型从工法参数方面作系统的对比分析。

本研究利用有限元软件ABAQUS,对不同管幕间距、不同管径工况进行正交模拟分析,研究黄土地区不同管幕结构形式(矩形断面板系结构、拱形断面板系结构、矩形断面梁系结构、拱形断面梁系结构)施工过程中地面变形情况及周围土体的稳定性。

1 研究方法

1.1 工程概况及施工步骤

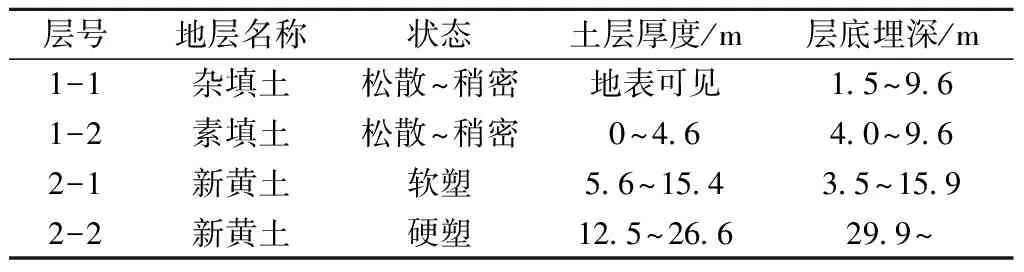

本研究选取典型的黄土梁洼地貌单元,以太原火车站下穿隧道工程地质条件为背景进行分析。地层特征自上而下分为:上部人工填土由粉质黏土与砖瓦碎片组成,结构杂乱,土质不均。新黄土于填土底面至地下水位以上,软塑,有虫孔及大孔隙发育,具有湿陷性。水下黄土土质均匀,硬塑,含少量蜗牛壳碎片,不具湿陷性,属中压缩性土。地层分布见表1。

表1 地层工程地质分布

根据具体施工步骤:①开挖竖井,建造顶管反力墙及工作平台;②大直径钢管分层顶进,边顶进边开挖管内土方,钢管间注浆止水;③通过切割钢管后浇筑板式结构或施做环梁与密排钢管组成肋梁结构,形成管幕永久结构;④在永久结构的保护下,洞内大面积分层开挖土方,并依次施工中柱、中板,最终形成完整结构。模拟管幕施工过程,分析不同工况下管幕结构对地表沉降的影响。

1.2 管幕结构形式

管幕预筑法施工的管幕结构是管幕间切割焊接形成管幕连廊的管幕板系结构。如图1所示其施工方式是在完成顶管施工后,通过对钢管进行切割和焊接连接钢板、钢管支护,使管幕结构连通,形成整体的永久支护结构。

图1 管幕板系结构示意

在钢管顶进施工完成进行切割焊接之前,应对顶管完成的钢管进行充分的壁后注浆加固管间土体以减小钢管切割对土体的扰动。该方法施工周期长、所需费用大,但先期形成的永久性管幕结构稳定。

管幕环梁结构是管幕间锁扣连接管幕内环梁支撑的管幕梁系结构。如图2所示,其施工过程为:对含有锁扣的钢管进行顶进施工,完成后进行注浆加固土体并形成注浆止水帷幕;顶管、注浆施工完成后进行管内混凝土浇筑形成管幕支护结构;最后开挖管幕内隧道主体并边开挖边施工环梁完成永久性管幕结构的施工。该方法较管幕板系结构施工周期较短,但在隧道开挖前未形成永久性管幕结构。

图2 管幕梁系结构示意

1.3 计算模型

地下隧道开挖后产生的影响一般在隧道周围3~5倍开挖宽度或高度范围内。隧道净高12 m,净宽24 m,隧道顶部距地面10 m。模型选择水平向宽110 m,上表面取至地面,下表面取地面至地下埋深55 m。由于管幕隧道截面左右对称,为分析方便,假设隧道开挖时左右同时进行。取实际情况的1/2进行建模计算,模型左右两侧为水平约束,底部为固定约束,上边界面为自由面。

根据浅层地下大空间的特点建立不同管径、不同管间距下,采用管幕间切割焊接浇筑混凝土板的矩形管幕板柱结构、拱形管幕板柱结构和采用管幕内侧用环梁支撑的矩形管幕梁柱结构施工的有限元数值模拟模型。

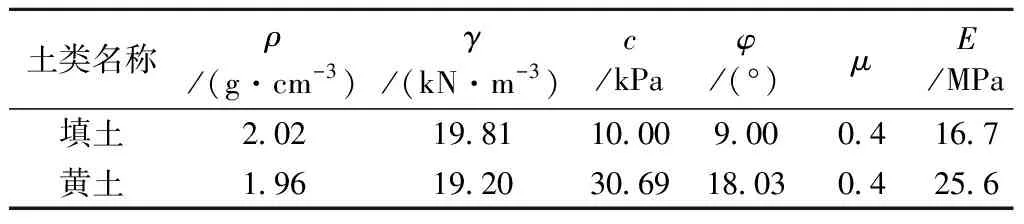

1.4 参数选取

为便于计算假定模型为填土层与黄土层两类土层,根据勘察资料确定模型参数。模型计算采用Mohr-Coulomb模型进行计算分析。具体土层参数见表2。

表2 模型计算参数

管幕钢管选用22 mm厚Q235钢,其弹性模量为2.1×105MPa,泊松比为0.33,密度为7.85×103kg/m3。混凝土强度等级为C30,弹性模量为3×104MPa,泊松比为0.3,密度为2.385×103kg/m3。地面载荷为50 kPa。

1.5 参数验证

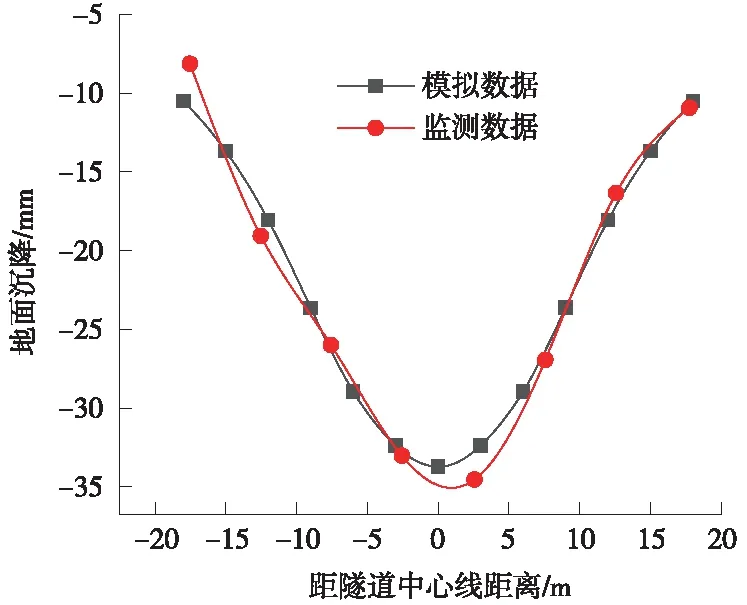

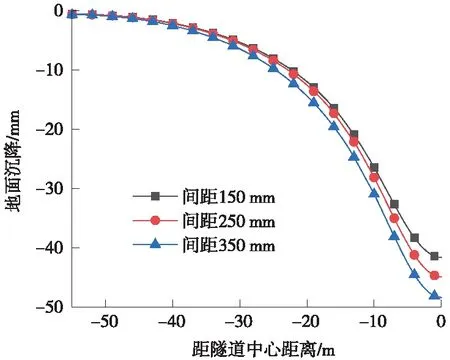

对于选取的参数及模型进行准确性验证,确保可以模拟不同工况下更真实的情况,因此根据太原市迎泽大街下穿太原火车站通道工程施工过程研究的最佳顶管施工顺序模拟其管幕顶管施工。同时,对比太原市迎泽大街下穿太原火车站通道工程地面沉降监测数据[20],在监测工作中,下穿通道与既有铁路线相互垂直,因此,将传感器安装在铁轨扣轨之上,以隧道中线为轴,按2.5,7.5,12.5,17.5 m的间隔距离对称布置。具体模拟结果与地面监测数据对比如图3所示。

图3 模型参数选取验证对比

太原市迎泽大街下穿太原火车站通道工程采用矩形断面板系结构,其钢管管径为2 000 mm,管幕间距在150~350 mm,根据其管幕结构模拟管幕施工过程,模拟结果与实际检测数据较一致,地面沉降变化曲线相重合,均在隧道中心线地面达到最大沉降值,且在允许的误差范围内。以隧道中心线为对称轴,隧道横向断面左右两侧地面沉降曲线呈对称趋势,可采用模拟半幅隧道的方法进行数值分析。

2 不同管幕间距工况分析

管幕施工中管间净距的大小影响着钢管顶进的难易程度,钢管顶进过程中土体扰动的大小以及后续管幕切割连接等施工过程中的土体变形情况。参考已有工程实例中采用的管幕间距,选取管径1600 mm管幕结构在150,250,350 mm的管间净间距工况进行分析研究。具体见图4。

图4 不同管幕间距主体结构设计模型

不同管幕间距下4种管幕结构形式所引起的结果如图5~图12所示,随着管间间距的增大,地面沉降值也随之增大,越靠近隧道中心线沉降值变化越明显。不同管幕支护结构之间存在着明显的差异,梁系结构不同施工工况的地面沉降值大于板系结构。

图5为矩形断面板系结构不同钢管间距下地面沉降曲线。矩形断面板系结构钢管间距250 mm管幕结构较钢管间距150 mm的管幕结构最大沉降值大3.27 mm。钢管间距为350 mm管幕结构较钢管间距250 mm的管幕结构最大沉降值大3.47 mm。管幕间距相同时,在隧道上方地面沉降值变化较大,越靠近隧道中心沉降值越大,且间距越大沉降值变化越剧烈。

图5 矩形断面板系结构不同钢管间距地面沉降曲线

图6为拱形断面板系结构不同钢管间距下地面沉降曲线。拱形断面板系结构中钢管间距为250 mm管幕结构较钢管间距150 mm的管幕结构最大沉降值大2.57 mm,且最大沉降值位于隧道中心线处。钢管间距为350 mm管幕结构较钢管间距250 mm的管幕结构最大沉降值大1.8 mm,隧道中心线处沉降值小2.14 mm。管幕间距相同时,在隧道外侧20m范围内地面沉降值变化率明显,在隧道上方地面沉降变化率趋于稳定。

图6 拱形断面板系结构不同钢管间距地面沉降曲线

相对于矩形断面板系结构,拱形断面板系结构地面沉降值相对较小。间距为150 mm时,拱形断面板系结构最大沉降值较矩形断面板系结构最大沉降值小3.40 mm。

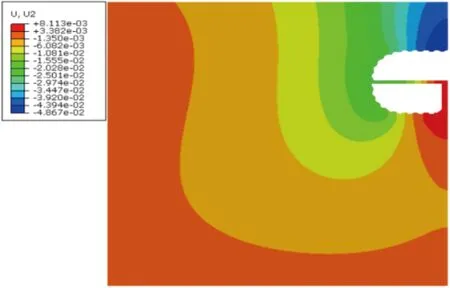

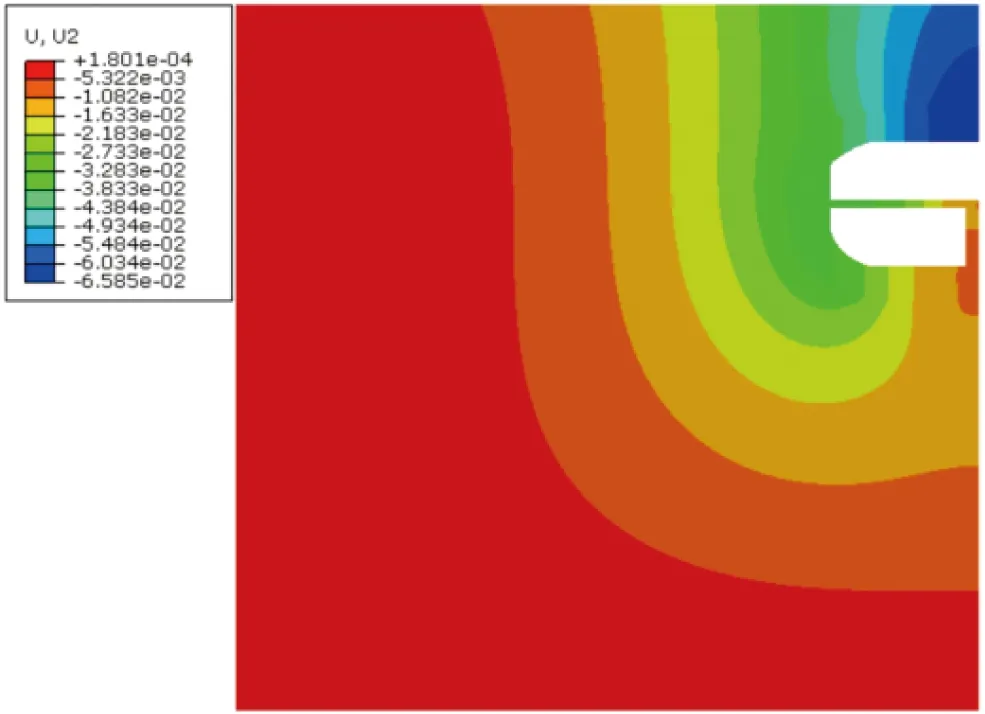

图7、图8为间距150 mm时矩形断面板系结构与拱形断面板系结构的竖向变形云图。对比矩形断面板系结构与拱形断面板系结构竖向变形计算云图,矩形断面板系结构云图等值线变化剧烈,管幕不同部位变形较大。拱形断面板系结构在地面沉降值最大处管幕结构出现较明显的变形,且管幕结构整体变形较一致,其结构稳定。但在相同高度和宽度的截面范围内矩形断面板系结构较拱形断面板系结构有着更大的可利用空间。

图7 间距150 mm矩形断面板系结构竖向变形云图(单位:m)

图8 间距150 mm拱形断面板系结构竖向变形云图(单位:m)

图9所示矩形断面梁系结构中钢管间距为250 mm管幕结构较钢管间距150 mm的管幕结构最大沉降值大4.85 mm。钢管间距为350 mm管幕结构较钢管间距250 mm的管幕结构最大沉降值大2.42 mm。管幕间距相同时,在隧道上方地面沉降值变化较大,越靠近隧道中心沉降值越大,且间距越大沉降值变化越剧烈。

图9 矩形断面梁系结构不同钢管间距地面沉降曲线

间距为150 mm时矩形断面梁系结构较矩形断面板系结构所引起的地面沉降值大15.78 mm,其在隧道外侧20m范围内的地面沉降值变化率也明显大于矩形断面板系结构。

图10所示拱形断面梁系结构中钢管间距为250 mm管幕结构较钢管间距150 mm的管幕结构最大沉降值大2.66 mm。钢管间距为350 mm管幕结构较钢管间距250 mm的管幕结构最大沉降值大1.87 mm。管幕间距相同时在隧道上方地面沉降较均匀,不同位置沉降值基本相同,在隧道外侧30 m范围内地面沉降值变化明显。

图10 拱形断面梁系结构不同钢管间距地面沉降曲线

相对于矩形断面梁系结构,拱形断面梁系结构其地面沉降值相对较小。间距为150 mm时,拱形断面梁系结构最大沉降值较矩形断面梁系结构最大沉降值小5.39 mm。

间距为150 mm时拱形断面梁系结构较拱形断面板系结构所引起的地面沉降值大13.78 mm,其在隧道外侧20 m范围内的地面沉降值变化率也明显大于矩形断面板系结构,其隧道上方地面沉降较均匀。

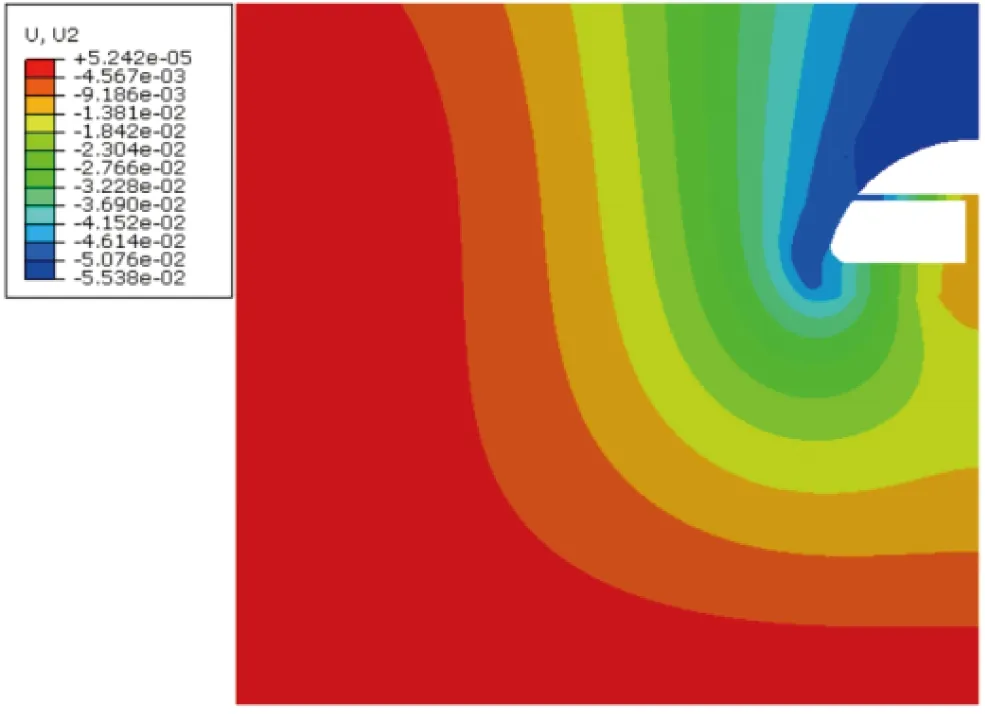

图11、图12为间距150 mm时矩形断面梁系结构与拱形断面梁系结构的竖向变形云图。对比分析矩形断面梁系结构与拱形断面梁系结构竖向变形计算云图,拱形断面梁系结构云图等值线分布均匀,管幕整体变形较一致。土体沉降均以隧道管幕结构为中心随着距离的增大而减小。

图11 间距150 mm矩形断面梁系结构竖向变形云图(单位:m)

图12 间距150 mm拱形断面梁系结构竖向变形云图(单位:m)

由上述分析可知,随着管幕钢管间距的增加隧道地面沉降相对增大。说明增大管间间距会引起地面沉降值的增大,是由于顶管施工将引起的地层扰动,管间间距对钢管间土体形成的土拱效应影响[21]。考虑管间注浆止水及切割焊接难度,增大间距其沉降变化量,管幕间距尚应控制在施工可接受的范围。

3 不同管径工况分析

管幕施工中钢管直径的大小对钢管顶进的难易程度有着一定影响。钢管直径的大小决定了后期钢管切割,土体注浆等施工工序作业空间的大小,管径越大越有利于后期工序的进行。但钢管直径越大对钢材的消耗越大,施工成本越大。参考已有工程实例中采用的管幕钢管直径,选取钢管直径为1 600,1 900,2 200 mm的管幕工况进行分析研究,具体工况见图13。

图13 不同管径主体结构设计模型

不同管幕管径下4种管幕结构形式所引起的结果如图14~图21所示,随着钢管管径的增大,管幕施工引起的地面沉降随之减小,同时不同管幕支护结构有着较为明显的差异。

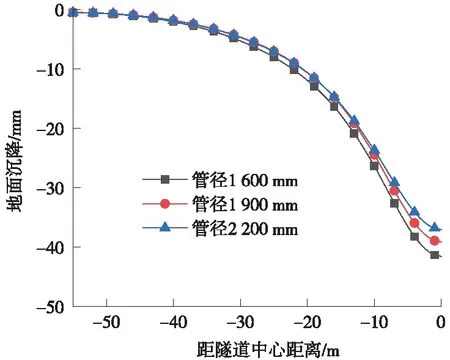

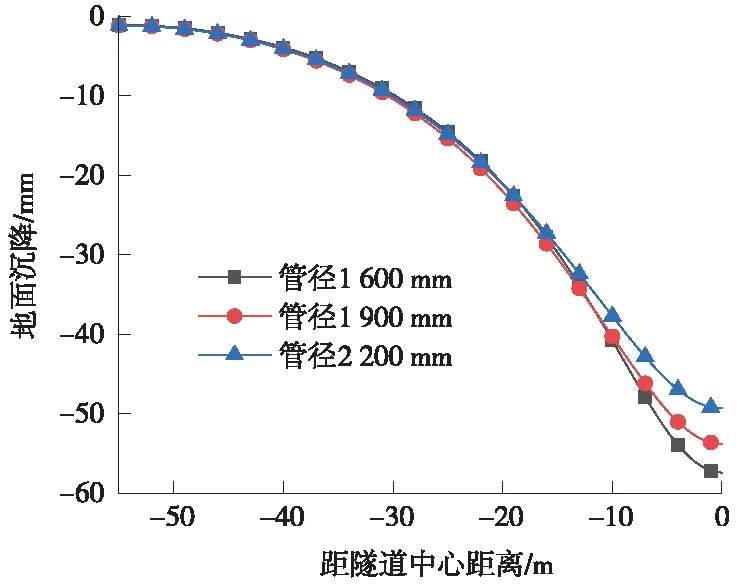

如图14所示矩形断面板系结构中钢管直径为1 900 mm管幕结构较钢管直径1 600 mm的管幕结构最大沉降值小2.13 mm。钢管直径为2 200 mm管幕结构较钢管直径1 900 mm的管幕结构最大沉降值小2.41 mm。管幕间距相同时,在隧道上方地面沉降值变化较大,越靠近隧道中心沉降值越大,且管径逐渐增大沉降值变化率减小。

图14 矩形断面板系结构不同钢管管径地面沉降曲线

图15为拱形断面板系结构不同管径下地面沉降曲线。拱形断面板系结构中钢管直径为1 900 mm管幕结构较钢管直径1 600 mm的管幕结构最大沉降值小1.31 mm,最大沉降值位于隧道中心线处。钢管直径为2 200 mm管幕结构较钢管直径1 900 mm的管幕结构最大沉降值小2.4 mm。管幕间距相同时,在隧道外侧20 m范围内地面沉降值变化率明显,在隧道上方地面沉降变化率趋于稳定,且随着管径的增大地面沉降值变化率明显减小。

图15 拱形断面板系结构不同钢管管径地面沉降曲线

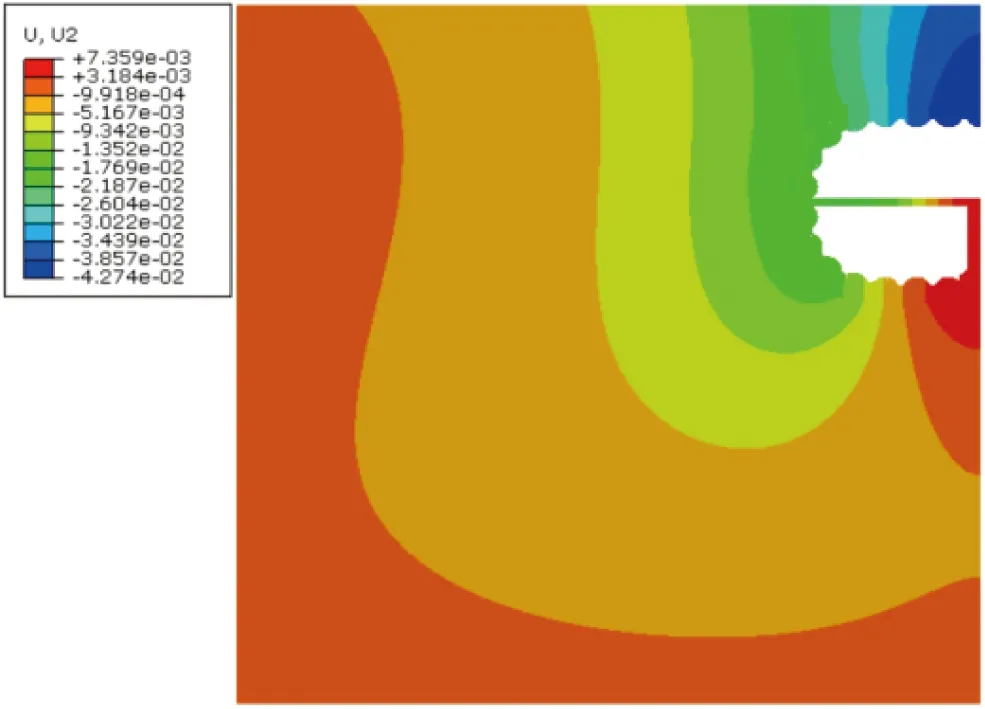

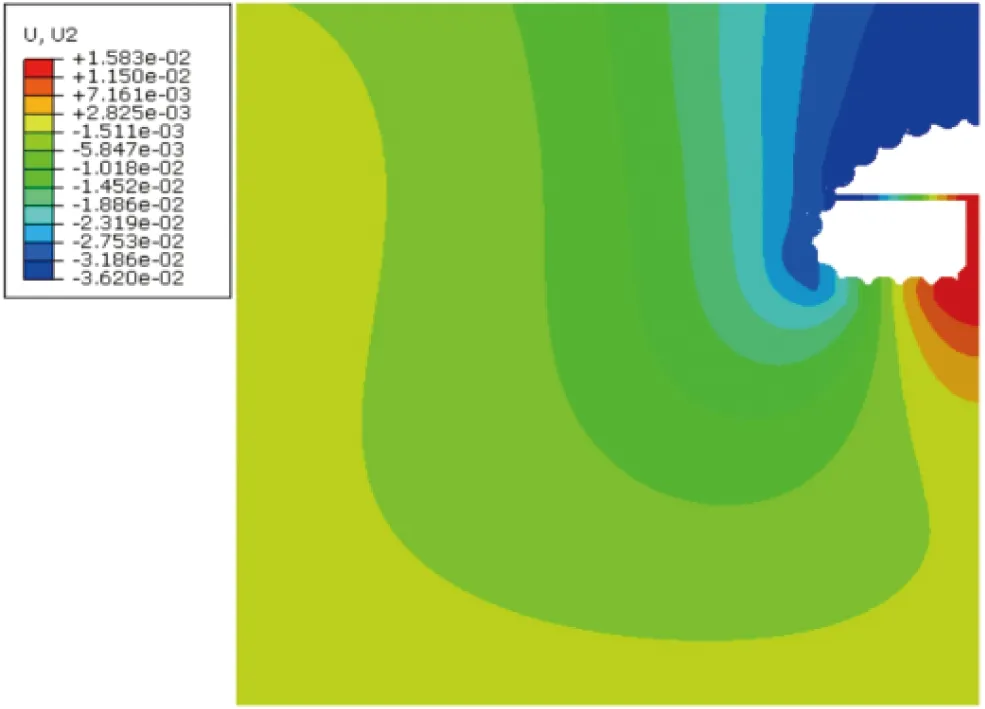

图16、图17为管径2 200 mm时矩形断面板系结构与拱形断面板系结构的竖向变形云图。

图16 管径2 200 mm矩形断面板系结构竖向变形云图(单位:m)

图17 管径2 200 mm拱形断面板系结构竖向变形云图(单位:m)

对比矩形断面板系结构与拱形断面板系结构竖向变形计算云图,矩形断面板系结构云图等值线在隧道上方变化较大,隧道中心线处管幕变形最大。拱形管幕内支撑结构其整体变化趋势较一致,隧道下方管幕结构变化趋势明显。相较于图5、图6管径1 600 mm时矩形断面板系结构竖向变形相对减小,但管幕结构各部位变形相对一致。拱形断面板系结构拱脚处等值线分布发生细微变化。

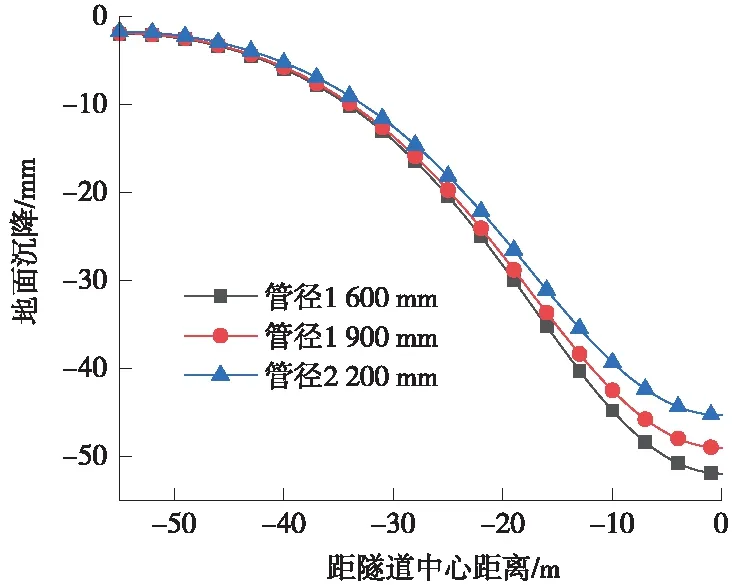

图18所示矩形断面梁系结构中钢管直径为1 900 mm管幕结构较钢管直径1 600 mm的管幕结构最大沉降值(即隧道中心线处沉降值)小3.58 mm。钢管直径为2 200 mm管幕结构较钢管直径1 900 mm的管幕结构最大沉降值(即隧道中心线处沉降值)小4.48 mm。管幕管径相同时在隧道中心线附近上方地面沉降值变化较大,越靠近隧道中心沉降值越大,且间距越大沉降值变化越剧烈,随着管径的增大地面沉降值变化率逐渐增减小。

图18 矩形断面梁系结构不同钢管管径地面沉降曲线

管径为2 200 mm时矩形断面梁系结构较矩形断面板系结构所引起的地面沉降值大23.6 mm,其地面沉降值变化率也明显大于矩形断面板系结构。

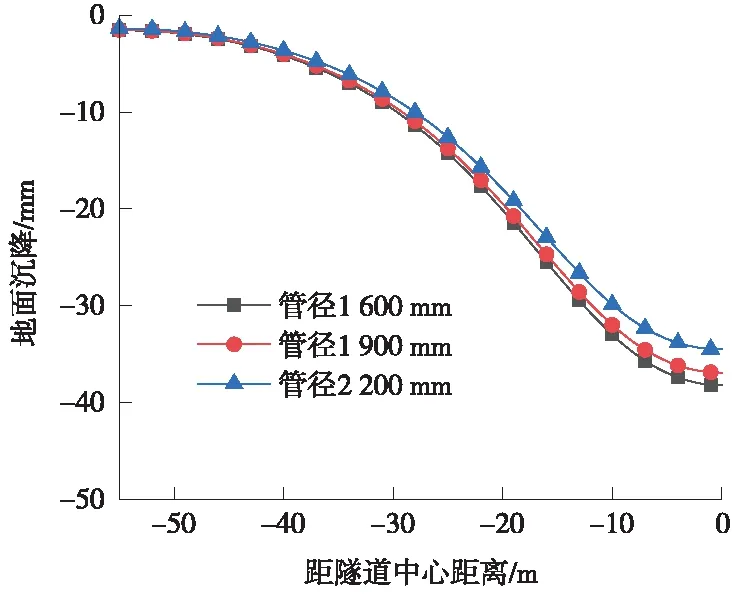

图19所示拱形管外支护柱结构中钢管直径为1 900 mm管幕结构较钢管直径1 600 mm的管幕结构最大沉降值小2.90 mm。钢管直径为2 200 mm管幕结构较钢管直径1 900 mm的管幕结构最大沉降值(即隧道中心线处沉降值)小3.70 mm。管幕管径相同时在隧道上方地面沉降较均匀不同位置沉降值变化相对较小,在隧道外侧25 m范围内地面沉降值变化明显,且随着管径的增大地面沉降值变化率逐渐减小。

图19 拱形断面梁系结构不同钢管管径地面沉降曲线

相对于矩形断面梁系结构,拱形断面梁系结构其地面沉降值相对较小,管幕支护结构最大沉降值较矩形断面梁系结构最大沉降值小5.38 mm。

管径为2 200 mm时拱形断面梁系结构较拱形断面板系结构所引起的地面沉降值大10.87 mm,其在隧道外2 m范围内的地面沉降值变化率也明显大于拱形断面板系结构。

图20、图21为管径2 200 mm时矩形断面梁系结构与拱形断面梁系结构的竖向变形云图。对比分析矩形断面梁系结构与拱形断面梁系结构竖向变形计算云图,拱形断面梁系结构云图等值线分布均匀,管幕整体变形较一致。土体沉降均以隧道管幕结构为中心随着距离的增大而减小。与图8、图9管径1 600 mm时断面梁系结构竖向变形云图变化规律基本相同。

图20 管径2 200 mm矩形断面梁系结构竖向变形云图(单位:m)

图21 管径2 200 mm拱形断面梁系结构竖向变形云图(单位:m)

由上述分析可知,随着管幕直径的增大,隧道地面沉降值逐渐减小,对隧道地面变形有着较大的影响。施工过程中应慎重考虑管幕管径的大小,以合理协调管幕管径及管内施工作业空间需求。

4 钢管顶进顺序

根据前人对新管幕法顶管顺序的研究[18]。在先施工管幕上排顶管,先施工管幕下排顶管以及上、下排管幕间隔施工3类典型的顶管顺序中,以先施工管幕上排顶管,从中间同时向两侧依次顶管施工对地面沉降的影响最小。

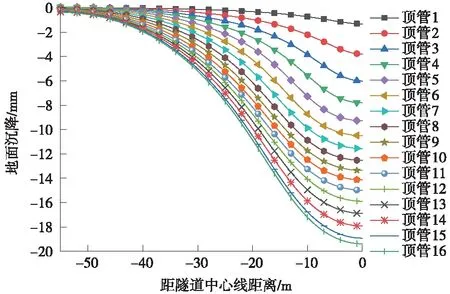

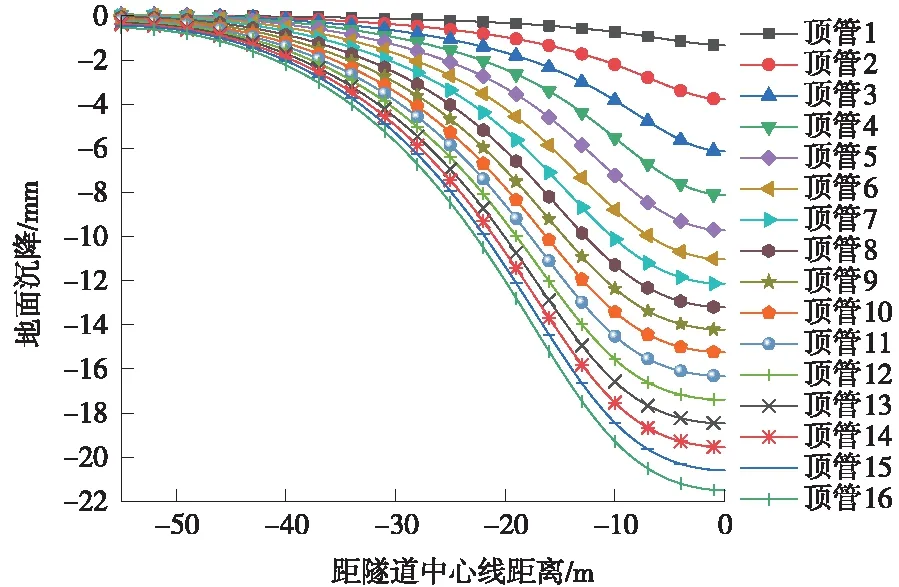

由于上述顶管顺序为以隧道中心线为对称轴左右同时施工。根据本文选取隧道断面左侧建立数值模型,采用上述顶管顺序以隧道中心线上排钢管为起点,依次对钢管顶进施工进行数值模拟。分别对钢管边顶进边进行切割焊接的管幕预筑工法和钢管锁扣连接的管幕环梁工法顶管过程中地面沉降变化进行分析。其变化如图22、图23所示。

图22 矩形管幕预筑结构顶管施工地面沉降曲线

图23 矩形管幕环梁结构顶管施工地面沉降曲线

对于锁扣连接部分的数值模拟,由于顶管全部施工完成后再进行管幕结构内部的土体开挖,在顶管施工过程中锁扣的主要作用是保证钢管间的链接,因此,通过将钢管间的锁扣等效为钢板链接,以此来达到锁扣连接的模拟效果,在顶管施工中同时模拟注浆以提高其稳定性。

如图22、图23所示顶管顺序依次为顶管1~顶管16,随着顶管数量的增加地面沉降逐渐增大。当顶管1以施工完成后地面沉降值为1.32 mm,当顶管2~顶管5施工过程其地面沉降增加值均大于顶管1时地面沉降,这是由于顶排水平钢管施工对地表沉降敏感;顶管6~顶管16施工过程其地面沉降增加值均小于顶管1施工时地面沉降,这是因为顶排钢管施工完成形成的管幕起到支撑土体的作用。随着顶管数量的增加,矩形断面梁系结构施工引起地面沉降的增大值大于矩形断面板系结构,这是因为锁扣可连接的管幕没有钢管切割焊接形成的管幕稳定,对上部土体的支撑作用大。

5 结论

新管幕法作为一种新的工法,在我国黄土地区应用较少,理论体系尚不完善,本文结合目前已有的工程地质资料,对此进行分析研究,主要结论如下。

(1)采用管幕间切割焊接浇筑混凝土板的管幕预筑法,相较于钢管+环梁支撑的梁系结构管幕工法,能够更好地减小地面沉降。

(2)地面沉降的大小与结构形式密不可分,拱形管幕支护结构相较于矩形结构可产生更小的地面沉降,同时,拱形结构受管径及管间距等因素的影响更小。

(3)钢管管径大小及管幕间距对隧道施工地面沉降影响显著,在各个工况下,管径越大则沉降越小,但管幕间距越大则沉降量随之增大,因此管径与沉降关系呈负相关,而管间距与沉降量呈正相关。