潜水器观察窗用有机玻璃的损伤与破坏行为

2023-03-14郑梦瑶吴国庆姜旭胤张晓雯丁尧颜悦

郑梦瑶,吴国庆,姜旭胤,张晓雯,丁尧,颜悦

(1.中国航发北京航空材料研究院,北京市先进运载系统结构透明件工程技术研究中心,北京 100095; 2.中国船舶科学研究中心,江苏无锡 214082)

深海载人潜水器是未来海洋开发的前沿与制高点之一,潜水器观察窗作为唯一的非金属结构部件,直接关系到潜水器的安全可靠性。有机玻璃为水下观察窗的首选材料,具有密度小、强度高、光学性能好、允许局部屈服和应力重新分配以及失效前有明显预警特征等优点[1-2]。目前国内的载人潜水器观察窗采用的主要还是进口生产制造的观察窗玻璃,常见厚度在20 cm左右,观察窗玻璃的受力形式以及厚度较大结构特点决定了一般选用浇铸(非定向)有机玻璃作为原材料,避免因定向有机玻璃面内取向后导致的层间作用力弱而产生的玻璃易发生层间破坏的现象[3]。美国机械工程师协会载人压力容器安全标准ASME PVHO-1-2019对观察窗用有机玻璃材料性能提出了冲击强度、吸水率、拉伸性能、压缩性能、剪切性能、洛氏硬度、弯曲强度等详细指标要求。我国潜水器观察窗的研究起步较晚,主要依赖进口,国内对观察窗玻璃的研究主要集中在观察窗的结构设计、应力分析、蠕变变形等[4-6],对观察窗用有机玻璃材料的性能研究还不充分,也未形成相关材料体系标准。对于高性能防护透明件领域,国内研究较为成熟充分的是航空透明件,特别是航空有机玻璃,已形成针对不同牌号有机玻璃的材料规范和标准,如GJB 9438-2018,GJB 1251A-2008等,对材料外观尺寸、光学性能、力学性能、热性能以及耐环境性能等的试验方法以及评级指标作出了详细的规定。

对潜水器观察窗受力形式进行分析,发现观察窗玻璃主要受侧向压应力以及摩擦剪应力作用[7],服役过程中受蠕变以及疲劳载荷作用,玻璃与窗座接触面上易出现银纹、微裂纹等缺陷[8],影响其使用寿命,因此,研究观察窗用有机玻璃材料的损伤破坏行为以及抗裂纹扩展性能对潜水器观察窗玻璃使用寿命以及安全可靠性评估具有重要意义[9]。以有机玻璃为代表的聚合物材料的损伤与破坏是从微观层次分子链运动及断链开始,到细观层次的银纹引发、生长及断裂,直到裂纹的产生、扩展,最终导致材料破坏[10],研究有机玻璃的强度就必须考虑材料的损伤及缺陷演化。航空透明件用有机玻璃的制造及应用已经较为成熟,损伤及破坏行为研究也较为充分。李业媛等[11]对有机玻璃的疲劳裂纹扩展和断裂行为的微观机制进行了讨论,基于裂纹尖端应力场分析软件将穿透直裂纹测定的材料参数准确应用到表面裂纹的寿命预测上。张志林等[12]研究得出了航空有机玻璃MDYB-3的裂纹扩展门槛值,建立了座舱玻璃划伤缺陷剩余强度以及损伤容限的计算方法。载人潜水器观察窗用有机玻璃,因其服役工况较为特殊,需结合其受载形式、损伤情况,对观察窗用有机玻璃的损伤破坏行为进行研究。

笔者将从以下几个方面对观察窗有机玻璃的损伤与破坏行为进行研究:(1)根据观察窗有机玻璃的受载形式,进行拉伸、压缩、剪切、断裂韧性、应力银纹等测试,表征与服役损伤相关的关键力学性能;(2)研究可能出现的损伤缺陷对有机玻璃关键力学性能的影响;(3)结合潜水器观察窗玻璃的损伤缺陷情况,对观察窗的缺陷(裂纹)扩展性能进行研究。

1 实验部分

1.1 有机玻璃原材料

采用的有机玻璃原材料为潜水器观察窗专用的某牌号进口有机玻璃浇铸件(非定向有机玻璃),其材料化学名称为聚甲基丙烯酸甲酯(PMMA)。

1.2 测试仪器

有机玻璃的力学性能(拉伸、压缩、剪切、断裂韧性等)试验在美国英斯特朗公司的5982型万能试验机上进行,各项试验均配有符合测试标准的试验夹具。

应力银纹试验在北京时代天诚科技有限公司的TC-202型透明材料银纹试验仪上进行,符合HB 6657-1992的要求。

1.3 试样制备

(1)有机玻璃各力学性能的测试试样按照各测试标准试样尺寸要求在有机玻璃原材料上通过机加工得到。

(2)银纹损失试样制备:参照HB 6657-1992银纹试验的方法,通过四点弯曲的加载方式,在有机玻璃原材料上预制银纹,以0.04 mm/min速率加载,加载过程观察试样上银纹的产生。

(3)微裂纹缺陷试样制备:从静水外压试验后得到的观察窗玻璃样件的锥面上取样[9],锥面表面带有明显的微裂纹,微裂纹深度为0.2~5 mm,取样深度为10 mm。

1.4 测试与表征

(1)压缩性能测试。

有机玻璃原材料准静态压缩性能按照ASTM D695-2010测试,选取试样尺寸为Φ12.7 mm×50.8 mm (测量压缩弹性模量时)以及Φ12.7 mm×25.4 mm (测量压缩屈服强度时)的圆柱,以1.3 mm/min的加载速率压缩试件,直至试件屈服。银纹损伤以及微裂纹缺陷试样的压缩性能按照GB/T 1041-2008测试,试样为10 mm×10 mm×10 mm的立方体,压缩速度为1 mm/min。

(2)剪切性能测试。

有机玻璃原材料、银纹损伤试样和微裂纹缺陷试样准静态剪切性能按照GB/T 15598-1995测试,试样为50 mm×50 mm×10 mm的方片,中心有1个直径为11 mm的孔,试验速度为(1±0.5) mm/min。

(3)拉伸性能测试。

有机玻璃原材料以及银纹损伤试样准静态拉伸性能按照GB/T 1040.2-2006测试,试样按照标准1B型制备,加载速度为1 mm/min。微裂纹缺陷试样为10 mm×10 mm×150 mm的拉伸样条,拉伸试验加载速度为1 mm/min。

(4)应力银纹试验。

有机玻璃原材料的应力银纹试验按照HB 6657-1992进行,试样尺寸为350 mm×20 mm×10 mm,以0.04 mm/min速率加载,加载过程观察试样上银纹的产生,并记录银纹测力计的读数。

(5)断裂韧性测试。

有机玻璃原材料断裂韧性按GJB 9438-2018测试,试样尺寸为150.0 mm×50.0 mm×10 mm,中心孔径4.75 mm;试样中心定位孔的两侧沿着宽度方向引发一对裂纹,引发裂纹顶端间距应在12.7~19 mm范围内,从而使失稳的裂纹长度在试样宽度的25%~50%范围内,加载使试样在(3~5) min内破坏。

2 结果与讨论

2.1 有机玻璃原材料关键力学性能

(1)压缩性能分析。

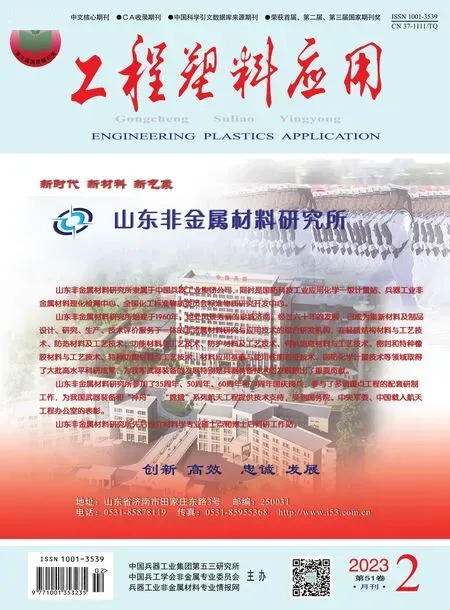

根据潜水器观察窗的受力分析,观察窗玻璃受压应力作用,有机玻璃的压缩性能是重要的评价指标之一。在应变率为10-3s-1的准静态测试条件下,压缩试验的应力-应变曲线如图1所示。由图1看出,压缩过程中,有机玻璃材料表现出经典韧性高聚物材料的压缩曲线特征,经历弹性变形、屈服、应变软化,后续可能继续发生应变硬化。在普弹变形过程中,分子发生键长、键角的变化,材料表现出高模量、小变形且形变可回复;应力继续增加,链段开始运动,到达屈服点;后续发生应变软化,分子链呈现聚集、堆积,在局部塑形形变中有缺陷萌生,进而应力随应变增加而降低[13]。

图1 观察窗有机玻璃原材料的压缩应力-应变曲线

测试得到观察窗用有机玻璃的压缩弹性模量为3.12 GPa,压缩屈服强度为115 MPa,压缩屈服应变为8.85%,满足ASME PVHO-1-2019对观察窗有机玻璃的压缩屈服强度不低于103 MPa、压缩弹性模量不低于2.76 GPa的材料要求。该观察窗用有机玻璃材料的压缩弹性模量较高,服役过程中压缩变形量较小,不会因变形较大导致窗体密封失效,同时,压缩强度较高,屈服点后压缩应力也不突降,即使变形量较大的情况下材料也不会发生崩裂等脆性破坏,对观察窗玻璃这类对抗压性能要求较高的防护材料而言极其适用,较常见的聚碳酸酯、无机玻璃具有明显的优势。

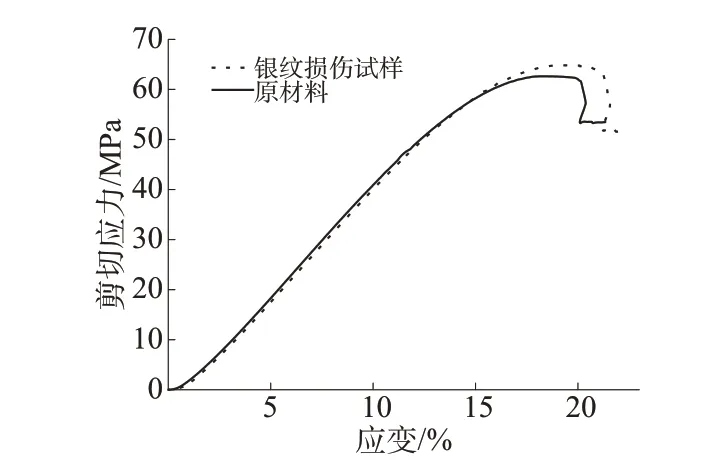

(2)剪切性能分析。

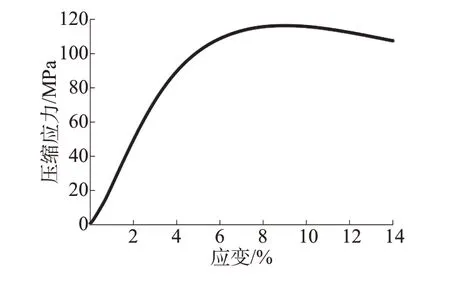

有机玻璃的压缩强度较高,且压应力下不易引发裂纹缺陷,相对来说拉伸及剪切强度较低,且较易引发裂纹等缺陷,因此研究其剪切性能具有重要意义。参考GB/T 15598-1995,剪切穿孔试验的应力-应变曲线如图2所示。非定向有机玻璃与定向有机玻璃的剪切性能差异较大,该观察窗用有机玻璃为浇铸成型的非定向有机玻璃,图2中的剪切应力-应变曲线存在一屈服点,此时剪切应力最大,试样开始出现裂纹,但试样仍可承力,应力不会突降、试样也不会崩裂。与常用的高防护性能用透明件定向有机玻璃以及聚碳酸酯材料相比,该非定向有机玻璃的剪切强度高于聚碳酸酯,同时也不会像定向有机玻璃那样突然发生散裂[14]。对于观察窗用有机玻璃而言,剪切力为主要的受力形式之一,因此,非定向有机玻璃在剪切性能上明显优于定向有机玻璃以及聚碳酸酯材料。

图2 观察窗有机玻璃原材料的剪切应力-应变曲线

由图2得到观察窗有机玻璃剪切强度为62.6 MPa,此时应变为18.36%,满足ASME PVHO-1-2019对有机玻璃剪切强度不低于55 MPa的材料要求。该有机玻璃的剪切强度高于聚碳酸酯,破坏时的变形量(韧性)高于定向有机玻璃,可见,从剪切性能而言,常用的聚合物透明材料中,非定向有机玻璃为最优选的潜水器观察窗用材料。

观察窗用有机玻璃的主要受力形式为服役过程中水压作用下,窗座对有机玻璃的压缩及剪切应力,经过测试,该观察窗有机玻璃的压缩强度以及剪切强度均满足ASME PVHO-1-2019的要求,与高性能航空有机玻璃的性能相当,且该非定向有机玻璃的材料特性适用于潜水器观察窗玻璃的应用场景。

2.2 观察窗有机玻璃的银纹损伤

(1)有机玻璃原材料应力银纹分析。

PMMA是典型的高聚物材料,在玻璃态及其附近,缺陷处局部应力集中或应变超过了聚合物的临界应力或应变值,材料发生塑性变形以及冷拉,在聚合物本体材料中表现为银纹化,银纹对高聚物材料的强度和韧性及破坏性能起着不可忽视的重要作用。对有机玻璃原材料进行了应力银纹试验,应力值越高,则该材料在应力作用下越难出现银纹损伤。采用四点弯曲的方法,按照标准HB 6657-1992进行,如图3所示。

图3 有机玻璃原材料的应力银纹试验以及银纹放大图片

在四点弯曲作用下,该有机玻璃出现银纹的应力值即应力银纹强度为20.6 MPa。对有机玻璃来说,分子量越高、定向度越高,分子间的作用力越强,越不容易出现银纹。对于潜水器观察窗玻璃,使用过程中有可能接触到水、润滑剂等,这些物质可能会促进银纹缺陷的产生,但主要原因还是窗座对观察窗有机玻璃材料的压缩、剪切作用力[15]导致。

(2)银纹损伤对压缩性能的影响。

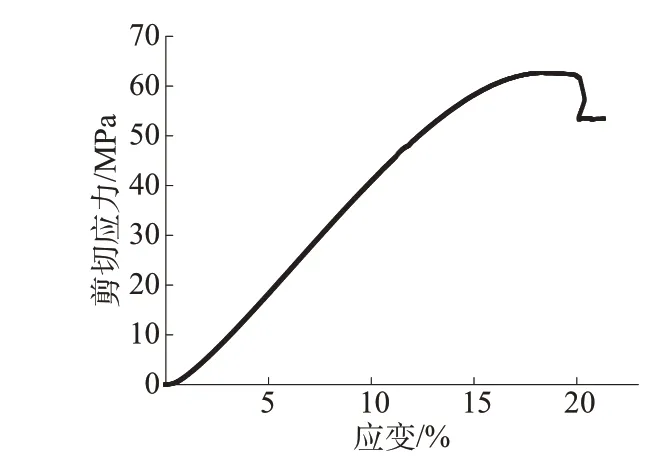

将有机玻璃原材料制成10 mm×10 mm×10 mm的立方体,按照GB/T 1041-2008,在压缩应变率1.6 s-1下,测试原材料及银纹损伤试样的压缩应力-应变曲线,如图4所示。由图4可以看出,与无损伤缺陷的有机玻璃原材料的压缩应力-应变曲线相似,银纹损伤试样压缩过程中经历弹性变形、屈服、应变软化,后续发生应变硬化,表现出典型的韧性高聚物材料压缩特征。压缩变形量高达50%时,试样不发生破坏。

图4 有机玻璃原材料和银纹损伤试样的压缩应力-应变曲线

由图4可得,银纹损伤试样的压缩屈服强度为159 MPa,屈服应变率为14.7%。由图4可知,银纹损伤试样与原材料的压缩应力-应变曲线基本无差异,可见银纹损伤对有机玻璃的压缩性能基本无影响。在准静态压缩应力下,银纹基本不发生扩展,并且由于银纹的深度较浅,对于材料的本体分子结构基本无影响。

(3)银纹损伤对剪切性能的影响。

有机玻璃原材料及银纹损伤试样的剪切应力-应变曲线如图5所示。由图5可以看出,银纹损伤试样的剪切过程的应力-应变曲线与原材料剪切应力-应变曲线基本相同,在剪切应力的作用下,首先发生普弹变形,应力随应变的增加而增加,变形量继续增加,试样发生破坏,但是载荷仍可保持,应力未发生突降。

图5 有机玻璃原材料和银纹损伤试样的剪切应力-应变曲线

由图5可得,银纹损伤试样的剪切强度为64.81 MPa,此时的应变为19.40%,与原材料相比未有明显变化,且破坏形式与原材料一致,试样未发生崩坏。这是由于银纹损伤在材料表面的深度较浅,在准静态的剪切作用下未发生扩展,且这些银纹损伤对有机玻璃材料的本体结构未产生影响,因而银纹损伤对剪切性能基本无影响。

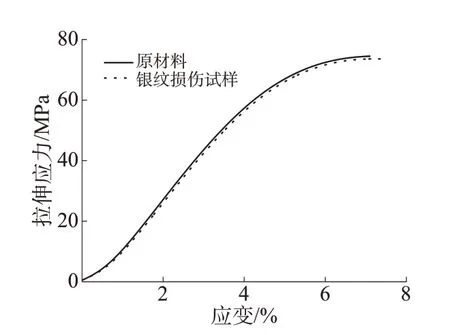

(4)银纹损伤对拉伸性能的影响。

有机玻璃原材料及银纹损伤试样的拉伸应力-应变曲线如图6所示。由图6看出,银纹损伤试样的拉伸应力-应变曲线与有机玻璃原材料相同,室温下表现为典型的韧性高聚物拉伸曲线,首先发生普弹变形,分子链键长和键角发生变化,模量较低、变形可回复;应变继续增加,分子链运动发生取向,模量增大,到达屈服点附近,分子链断裂,试样发生破坏。

图6 有机玻璃原材料和银纹损伤试样的拉伸应力-应变曲线

由图6可得,银纹损伤试样的拉伸强度为73.8 MPa,断裂伸长率为7.15%。可见,由于银纹损伤深度较浅,且在准静态拉伸作用下,没有发生进一步扩展,对有机玻璃本体材料结构无影响,因此有机玻璃的拉伸性能基本无变化。

通过应力银纹试验考核了观察窗用有机玻璃的抗应力银纹的性能,发现应力银纹强度为20.6 MPa,抗银纹性能较好。实际工况下,观察窗玻璃上出现的银纹和微裂纹缺陷是相伴出现的,无法单独分离出单独的带有银纹损伤的样品,因此通过四点弯曲的方法预制银纹,评价了银纹对观察窗玻璃原材料主要静强度的影响,发现银纹对压缩、剪切以及拉伸性能基本不产生影响,在准静态条件下,银纹也不会发生扩展。当观察窗玻璃出现银纹时,可以继续使用,但是要密切关注银纹的扩展情况。实际上,对于航空有机玻璃而言,服役过程中经常出现银纹损伤,若银纹的深度不深、面积不大,则只需要抛光去除银纹,防止银纹进一步扩展成为裂纹源即可,银纹的出现对于非银纹区域即材料本体的区域没有任何影响。

2.3 观察窗有机玻璃的损伤及破坏行为

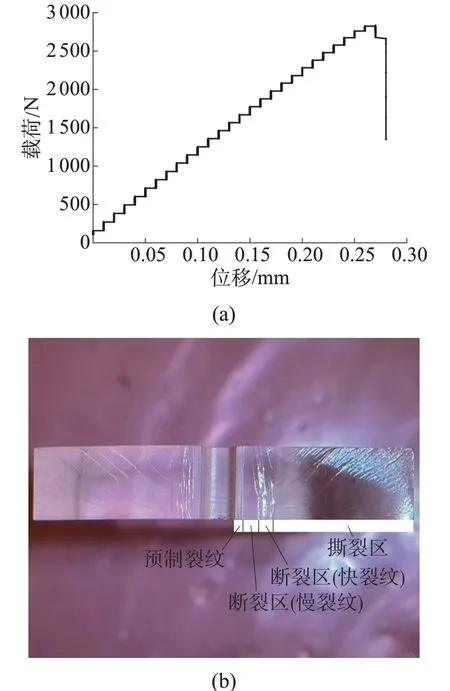

(1)有机玻璃原材料的抗裂纹扩展性能。

有机玻璃的断裂韧性,是结构透明件安全设计、材料评价以及使用寿命估计的重要力学性能指标。结构透明件服役过程中,破坏事故的发生常常与材料内部存在的宏观裂纹而引发的低应力脆断有关,因此需利用断裂韧性(也称抗裂纹扩展性)来评价材料抵抗脆性破坏的能力以及材料阻止裂纹失稳扩展的能力。

观察窗用有机玻璃原材料的断裂韧性测试载荷-位移曲线以及断面形貌如图7所示。由图7a可以得出原材料的断裂韧性为1.66 MPa·m1/2,由图7b可以看出,断面形貌为典型的非定向有机玻璃断裂形貌[16],断面形貌特征的均一性较好,断裂区光滑,裂纹粗,且隆起出现平台,与撕裂区有明显边界,其断面明显分为慢裂纹和快裂纹两个区域。慢裂纹略粗却较平,快裂纹区起始多为镜面区,有高反光能力,在一定倾角下可见到干涉色,随着裂纹扩展,在末端出现细微的线束。

图7 观察窗用有机玻璃原材料的断裂韧性测试载荷-位移曲线以及典型断面形貌

对于航空有机玻璃,非定向有机玻璃的断裂韧性在1.3~1.5 MPa·m1/2范围内,定向有机玻璃的断裂韧性在3.2~4.2 MPa·m1/2范围内。按照GJB 9438-2018测得的观察窗用有机玻璃断裂韧性为1.66 MPa·m1/2,与非定向航空有机玻璃相近甚至更高,但远低于定向有机玻璃。

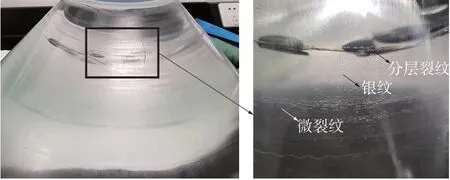

(2)带有损伤缺陷的观察窗玻璃关键力学性能。

静水外压试验后,观察窗样件内侧部分的锥面上出现了尺寸不一的裂纹缺陷,如图8所示。为了确定该部分材料强度下降程度及其裂纹扩展情况,对样件微裂纹区域进行取样,对其拉伸、压缩以及剪切性能进行测试。

图8 观察窗用有机玻璃的缺陷情况

①压缩性能。

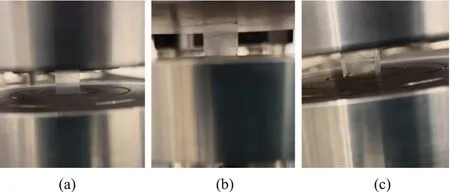

按照GB/T 1041-2008对微裂纹缺陷试样进行压缩试验,试样受压过程如图9所示,可直观地观察到压缩过程中微裂纹的扩展情况。

图9 微裂纹缺陷试样压缩过程图

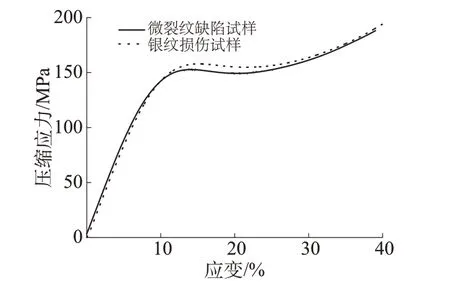

微裂纹缺陷试样和银纹损伤试样压缩过程的应力-应变曲线对比如图10所示。由图10可以看出,对于微裂纹缺陷试样,其压缩屈服强度相比银纹损伤试样略有降低,这可能是材料内部的缺陷变多导致的。但是试验中发现,即使压缩变形至40%,在压缩载荷作用下,裂纹也不会扩展。也就是说,对于潜水器观察窗玻璃而言,若微裂纹处只受单压应力,则缺陷不会扩展。

图10 微裂纹缺陷试样与银纹损伤试样的压缩应力-应变曲线

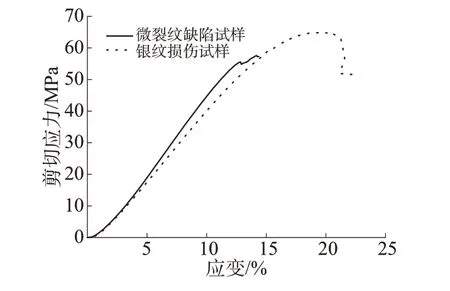

②剪切性能。

按照GB/T 15598-1995对微裂纹缺陷试样进行剪切试验,其与银纹损伤试样剪切应力-应变曲线的对比如图11所示。在剪切试验中发现,在沿着微裂纹面对试样施加剪切力,玻璃上的微裂纹发生扩展,在剪切屈服点之前就产生脆性断裂,由图11可以看出,微裂纹缺陷试样剪切强度相比于银纹损伤试样下降约15%。在剪切应力的作用下,试样上的微裂纹发生扩展,并且在厚度方向穿透,因此试样会突然碎裂。

图11 微裂纹缺陷试样与银纹损伤试样的剪切应力-应变曲线

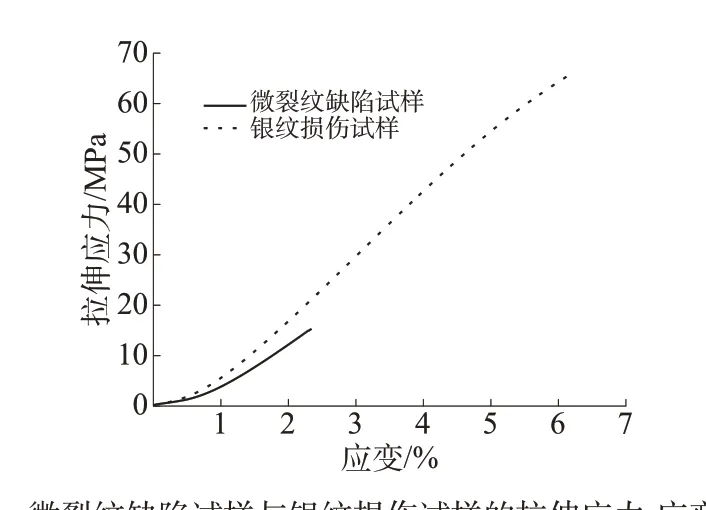

③拉伸性能。

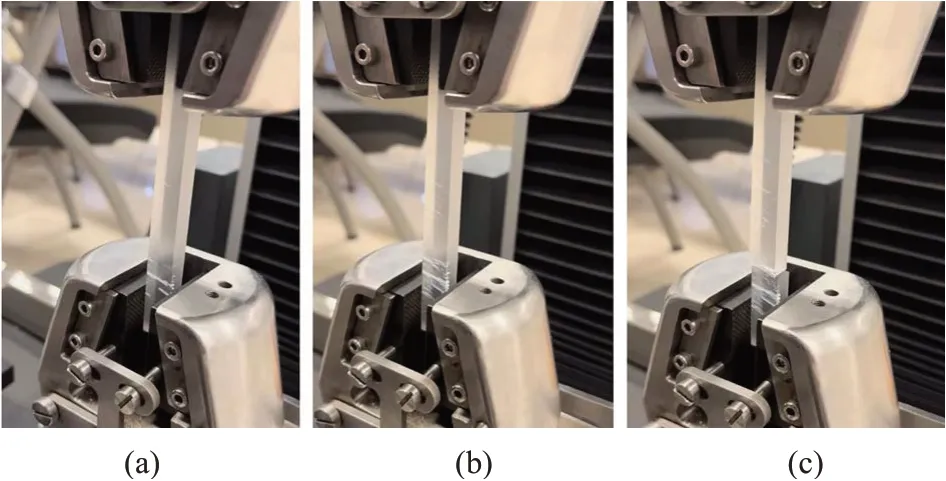

将带有微裂纹的观察窗有机玻璃进行取样,加工成10 mm×10 mm×150 mm的微裂纹缺陷试样拉伸样条,对其进行拉伸性能测试,试验过程如图12所示。由图12看出,准静态拉伸过程中,可以明显地观察到试样上的微裂纹在拉应力的作用下发生扩展,并且穿透厚度方向,继而发生断裂。

图12 观察窗样件微裂纹取样的拉伸试验

微裂纹缺陷试样和银纹损伤试样的拉伸应力-应变曲线如图13所示。由图13可以看出,微裂纹缺陷试样的应力-应变曲线与银纹损伤试样有明显差异,拉伸弹性模量以及拉伸断裂强度下降很大。拉伸断裂强度为14.73 MPa,断裂伸长率为2.24%。可见,在拉应力作用下,微裂纹迅速扩展成裂纹,拉伸断裂强度降低约70%。

图13 微裂纹缺陷试样与银纹损伤试样的拉伸应力-应变曲线

利用断裂韧性来评价观察窗有机玻璃的抗裂纹扩展性能,其值为1.66 MPa·m1/2,抗裂纹扩展性能较好,材料的韧性较好,基本为非定向有机玻璃的上限值。同时,基于银纹缺陷试样的力学性能,评价了微裂纹缺陷对于观察窗有机玻璃材料静强度的影响:压缩屈服强度略有下降,但裂纹不扩展;剪切强度下降约15%,并且出现脆性断裂的现象;微裂纹缺陷对拉伸性能有很大的影响,拉伸强度降低了70%左右。结合潜水器观察窗的使用情况,当观察窗玻璃出现微裂纹或裂纹时,微裂纹在剪切或拉伸这类张应力的作用下裂纹会快速扩展,导致材料强度大大降低,此时应立即更换观察窗玻璃,以免事故发生。

3 结论

(1)根据载人潜水器观察窗玻璃受载形式,对其原材料关键力学性能如压缩、剪切性能进行了测试,结果表明压缩强度为115 MPa,剪切强度为62.6 MPa,该非定向有机玻璃与其它常用高防护性能的透明材料相比,具有强度高、变形量小、不会突然发生破坏等优势。

(2)潜水器观察窗用有机玻璃的抗银纹引发以及抗裂纹扩展的性能较好,应力银纹强度为20.6 MPa、断裂韧性为1.66 MPa·m1/2。

(3)有机玻璃银纹损伤,对拉伸、压缩、剪切静强度基本无影响。

(4)对出现微裂纹损伤缺陷的观察窗玻璃样件进行原位取样,与银纹缺陷试样的力学性能进行对比,发现微裂纹缺陷使得压缩屈服强度略有降低但裂纹不扩展、剪切强度降低约15%且破坏程度剧烈,对拉伸强度影响最大降低约70%。

(5)研究结果为后续安全性评判方法研究提供了准静态材料性能变化的数据支撑,后续应继续开展在疲劳或者蠕变载荷下的损伤缺陷引发及扩展性能方面的研究工作。