基于PLC和那智机器人的码垛输送线控制系统设计

2023-03-14吴健辉黄德启

吴健辉,黄德启

(新疆大学 电气工程学院,新疆 乌鲁木齐 830000)

0 引 言

目前,各地的搬运和码垛作业多数是由人工进行,不仅工作强度大,还容易出现码垛不齐、散包等现象[1]。为提高生产效率,降低成本,可以应用码垛机器人实现产品的快速获取、搬运、装箱、码垛、拆垛等作业[2-4]。作为一种多学科交叉和集成的机械装备,码垛机器人是目前使用较多的工业机器人之一,它应用了机械、控制、电气、人工智能、传感器技术和信息技术等多学科技术[3,5-6]。由于PLC具有抗干扰能力强、通用性好、可靠性高等优点,被广泛应用于各种工业控制场景[7-9],本文设计中采用西门子PLC S7-1200作为控制系统的核心,结合传感器、输入输出模块、机器人和触摸屏等,设计一种码垛输送线控制系统,以袋装大豆蛋白粉为目标,进行整体码垛,解决繁杂的码垛问题,实现码垛过程的自动化。

1 码垛输送线总体方案

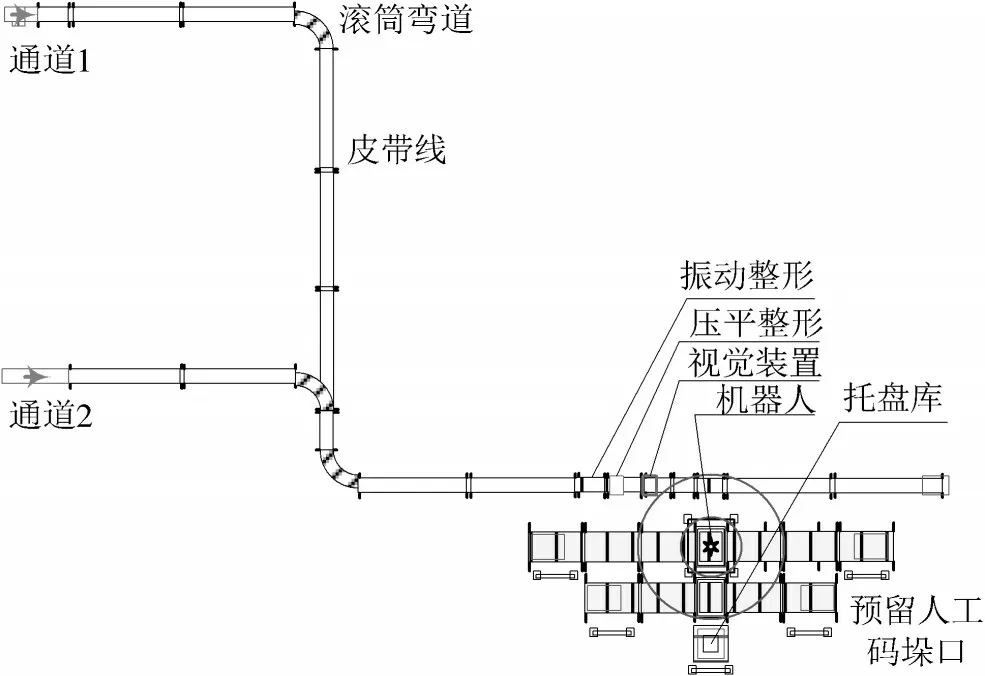

码垛输送线由输送线体、托盘库、顶升机构等构成。其中输送线体包括皮带线、滚筒线和直角弯道线,由三相异步电动机作为驱动,采用50 Hz、三相五线制供电。以袋装大豆蛋白粉为目标,将成品进行远距离输送和整体码垛。数据的采集由光电传感器和行程开关来完成,其中光电传感器检测输送线体上的蛋白粉是否输送到位,限位开关用来检测部分机构的动作状态。通过视觉机构对不同颜色的包装袋进行识别,在相应的码垛工位上,将相同颜色的蛋白粉码为一垛。根据现场实际情况设计布局图,包括各线体位置和机器人的安装位置,码垛输送线布局图如图1所示。

图1 码垛输送线布局图

2 码垛输送线电气控制系统硬件设计

2.1 控制系统

码垛输送线在运行过程中需要执行输送、振动、推倒、压平等一系列动作,动作多且所处工作环境恶劣(高温、振动、粉尘),这就要求控制系统具有较高的可靠性、良好的节能措施和较强的故障诊断能力,确保生产的稳定运行[10-11]。本文控制系统的核心部件选用目前流行的PLC,其运行速度高、通用性好、可靠性高。

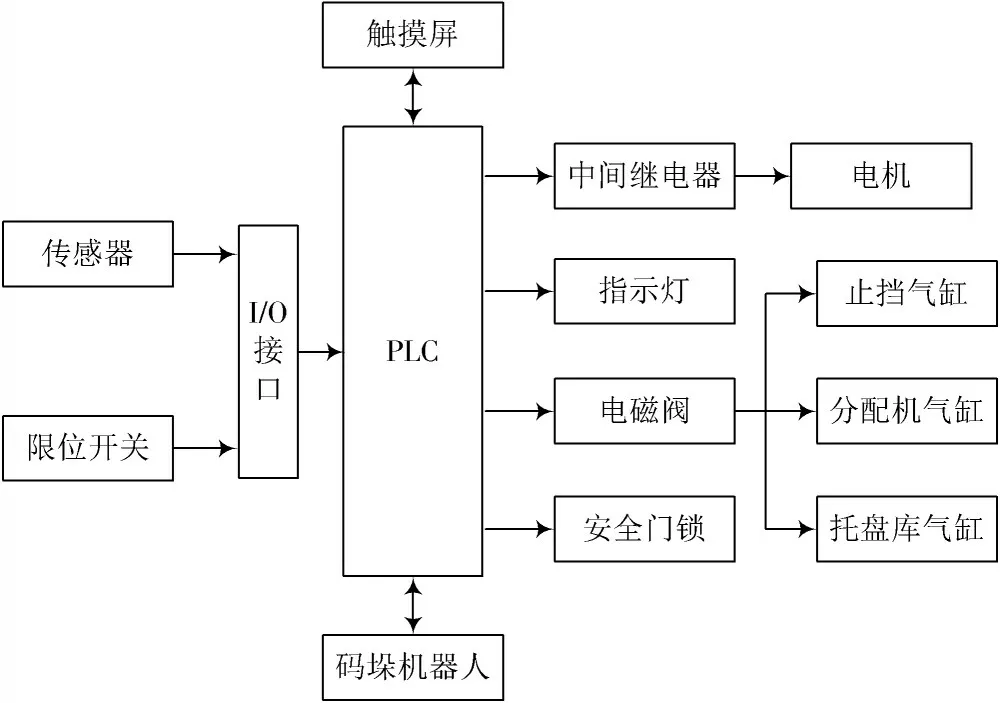

除机器人外,全套输送线及附属装置的控制均由独立的PLC和触摸屏组成的控制系统完成。触摸屏能够实现输送线参数设定、调整及显示检测功能,各个输送驱动电机能够实现独立控制。为保证安全,设备周围安装护栏,护栏门装配安全门锁,由PLC控制。输送系统与码垛机器人整机的联锁控制通过I∕O信号交换进行。硬件配置包括CPU、输入模块、输出模块、检测元件对射式光电开关、人机操作界面(触摸屏、按钮、指示灯)、控制元件(中间继电器、交流接触器、电磁阀)、执行元件(电机、气缸)等。码垛输送线总体方案图如图2所示。

图2 码垛输送线总体方案图

2.2 可编程逻辑控制器

完成码垛输送线各个模块的准确控制需要一个核心控制器,考虑到码垛输送线输入输出信号点位的实际需求,本文采用西门子S7-1200型号的PLC。现场实时数据的采集由光电传感器和限位开关完成,PLC根据采集到的数据对中间继电器、指示灯、电磁阀和安全门锁进行控制。同时,触摸屏和机器人皆可与PLC进行数据交互。

PLC原理图设计如图3、图4所示。

图3 PLC原理图(一)

图4 PLC原理图(二)

2.3 机器人

码垛输送线的机器人选用的是日本那智公司的LP130机器人,本体最大负荷为130 kg(包含抓手)。该款机器人具有独立控制系统,搭配1个示教器。机器人所有动作的运行控制均由该控制器完成,示教器能够实现人机对话,可通过简单的参数调正实现对机械手运行轨迹的设定,并能够实现手动和自动两种不同运行模式的转换。

LP130机器人是多关节码垛机器人,由4个回转机构组成,基本结构为底座、大臂和小臂。多关节型码垛机器人具有人手臂的某些特征,大臂和小臂可在通过底座的垂直平面内运动,大臂和小臂间的关节称为肘关节,大臂和底座间的关节称为肩关节。与其他种类的码垛机器人不同,该款机器人占据空间小、工作范围大,可以绕过障碍物进行提取和搬运作业,是目前应用较为普遍的码垛机器人,但缺点是运动直观性差、驱动和运动规划比较复杂。目前,多数码垛机器人应用于1~3个码垛工位中,机器人的有效工作范围不能得到充分利用。针对多品种同时生产且场地有限的情况,可以通过增加码垛工位来提高码垛机器人的码垛效率[12]。

本文利用机器人夹取来自输送线的蛋白成品,码放到4个码垛位。机器人本体控制装置的主电路及本体端子如图5所示。

图5 机器人主电路及本体端子图

端子为机器人本体控制柜内的标准接线端子,不使用时正负两相短接。

2.4 视觉机构

设备需要通过视觉机构对不同颜色封口绳的包装袋进行识别,在相应的码垛工位上,将相同颜色封口绳的蛋白粉码为一垛。

隧道式视觉识别装置中的工业相机采用海康威视MW-CA050-12GC,该款工业相机为500万全局快门彩色面阵相机,可以通过千兆网络接口快速、实时传输非压缩数据,最高帧数可达24.1 f∕s。

物料的生产方式为两条线同时生产,4种产品合线,隧道式视觉识别装置在机器人抓取前端使用视觉识别进行区分。

在隧道式视觉识别装置中加装两套光源来对拍摄环境进行补光。袋子封包线使用4种颜色进行区分(可用颜色不包含白色),相机识别封包线颜色。袋子相同位置人工增加彩色戳记(或粘贴标识),相机识别戳记(或标识)。

图6是设备的视觉识别模拟图。

图6 视觉识别模拟图

2.5 主要元件

本文系统所使用的主要元件如表1所示。

表1 主要元件表

3 码垛输送线电气控制系统软件设计

3.1 I∕O分配

1)PLC

根据控制系统的输入和输出信号,对PLC的I∕O端子进行如表2所示的分配。

表2 I/O端子分配表

2)机器人

码垛输送线中的机器人需要和PLC进行数据交互,将PLC的部分输出信号接入机器人控制器中。机器人的输入、输出端子示意图分别如图7和图8所示。此端子为机器人本体控制柜内的I∕O板上的接线端子,根据需要自定义接线。将机器人的部分输出信号对接到PLC的输入信号,部分输入信号对接到PLC的输出信号,实现输送系统与码垛机器人的联锁控制。

图7 机器人输入端子图

图8 机器人输出端子图

3.2 程序流程

码垛输送线的主要功能实现都是由核心控制器PLC的软件来完成,其控制流程如图9所示。首先系统供电启动PLC,经程序初始化后,等待叉车将空托盘放置于托盘库存储,储存就绪后判断输送线和托盘库是否启动,分配机进行托盘分配;然后判断区域是否进行码垛,允许机器人码垛信号就绪时机器人开始进行码垛作业,码垛完成后进行整垛输出,将堆垛成品输送到叉取位等待叉车取货,并等待下一次的产品码垛。

图9 码垛输送线程序流程

3.3 HMI设计

码垛输送线中采用的是西门子KTP1200的触摸屏,利用Portel V15软件进行画面设计。根据画面控制要求及PLC的程序,在实时数据库中添加需要控制或监控的变量,并与PLC内部变量进行关联,调试完成后下载到触摸屏即可。人机界面通过Portel V15设计生产主画面、托盘库画面、输入画面、输出画面、手动画面,可通过页面底部的图标按钮进行画面的切换。其中码垛输送线主画面和托盘库主画面作为生产主要页面,是生产过程中操作人员日常主要的操作界面,码垛输送线主画面和托盘库主画面如图10所示。在主画面中,可以直观了解到当前输送线的实时状态,操作人员通过虚拟按钮和开关对设备进行控制,包括设备启停和模式选择。码垛的实时数据也通过主画面显示,还可以根据实际情况对码垛数据进行修改调整。

图10 码垛输送线与托盘库主画面

4 实验分析

为了验证码垛输送线的可行性,设计完成后,在生产车间进行实际的码垛测试。输送线托盘采用田字托盘,规格为1 400 mm×1 200 mm×150 mm,袋装大豆蛋白成品规格为680 mm×390 mm×250 mm。码垛样式为2+3编组,一层5袋,8层为一垛,码垛样式交替往复。垛型示意图如图11所示,测试结果如表3所示。通过全线测试,码垛输送线实现了蛋白粉的自动码垛。经过测算,系统能满足不少于500袋∕h的设计要求,过程中没有发生包装袋碰撞、起摞现象。实践结果表明,所设计系统具有较高的响应速度和抗干扰能力。

图11 垛型示意图

表3 测试结果

5 结 论

本文以工业自动化技术发展为背景,以码垛输送线为研究对象,设计一种基于PLC和那智机器人的码垛输送线控制系统。以西门子S7-1200型PLC作为控制系统的核心,结合那智机器人,对可编程控制器、机器人、触摸屏等硬件进行设计,完成了I∕O端子分配、控制程序和触摸屏等软件的设计。经过调试和现场实际测试,码垛输送线控制系统具有较高的工作效率和良好的可靠性。