泵站大体积混凝土温控防裂技术研究

2023-03-14陈政

陈 政

(安徽省水利部淮委水利科学研究院,安徽 合肥 230088)

近几年,建筑行业的快速发展,使得大量具有划时代以及里程碑意义的混凝土基建项目坐落于我国各地。在水利工程项目当中,大体积混凝土结构施工实现了广泛的运用,能够确保大体积混凝土结构在其运行全周期内更加可靠地运作,已经成为这一领域研究人员重点研究的话题,同时对于混凝土裂缝问题的研究也已经成为了学术界和工程界未来主要研究的方向。大体积混凝土的温度应力效应的产生,是造成混凝土结构早期出现开裂问题的原因之一[1]。在初期阶段,混凝土会发生水化作用,水化热随混凝土等级的增加而加剧。温度荷载是混凝土初凝期的主要载荷条件之一,它是导致混凝土开裂的重要因素。只有在施工期对混凝土温度进行严密监控,采用科学、严谨的养护方法,才能最大限度地降低混凝土的开裂,使其在特定的时间内达到最大限度[2]。

基于此,本文将以枞阳引江枢纽水利工程项目为例,针对该工程内泵站大体积混凝土的温控防裂技术展开研究。

1 工程概况

枞阳引江枢纽水利工程项目中,泵站长江侧引渠底宽53.6m,高程为-0.30m;前池连接泵室与引水渠,采用正向进、出水,由渠底高程-0.3m以斜坡接至泵站底板高程-5.43m。前池顺水流方向总长55.92m,底宽度为53.6m。两侧连接段根据挡土高度分别采用钢筋混凝土空箱式和扶壁挡墙[3]。泵站为堤身式块基型泵站,两侧采用引堤与广济圩江堤连接,共同防御长江两侧洪水。根据泵站引水和排水方向不同,泵站具有双向进水和双向出水功能。泵房顺水流向长36.8m,包括中间厂房段和上、下游闸门控制段[4]。长江侧闸门控制段启闭台高程18.35m,菜子湖侧闸门控制启闭台高程16.35m。站身电机层以下为墩墙结构,以上采用墩墙与框架结合布置,上部厂房采用框架结构[5]。菜子湖侧前池连接泵室与下游排洪进水闸,采用正向进、出水,由排洪进水闸底高程4.10m以1∶4斜坡接至泵站底板高程-5.43m。前池底宽度在泵站端为53.6m,闸室端为47.0m,顺水流方向总长70m,中间设置一道沉降变形缝,底板为0.5m厚的C25钢筋混凝土,中间设反滤排水。两侧连接段采用钢筋混凝土空箱式挡墙。

2 泵站大体积混凝土温控防裂

2.1 泵站大体积混凝土保温处理

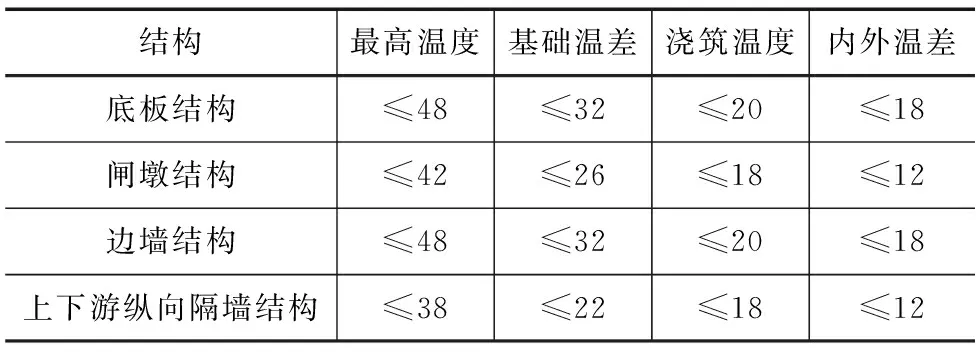

针对上述水利工程项目中的泵站大体积混凝土进行温度控制,首先明确温控目标,见表1。

表1 泵站大体积混凝土温控目标 单位:℃

在明确该工程对泵站大体积混凝土温度控制提出的基本要求后,分别针对上述4个结构进行保温与养护处理。

针对底板表面进行保温与养护。在底板混凝土施工后立即直接采用2.0cm橡塑海绵(导热系数≤0.034w/m·k),底板表面等效热交换系数不小于8~10kJ/m2·h·℃,采用橡塑海绵。该材料不吸水,具有较好的耐久性和保温性能,可以兼顾保温和保湿效果[6];保温时间不得少于30d,尽可能持续保温;各层底板收仓、收面后,立即采用冷却水管出口热水,喷洒底板表面,确保表面湿润后,覆盖保温材料;间隔0.5~1d,检查仓面保温覆盖情况及仓面湿润情况,若仓面干燥,则继续通入冷却水管出口热水,润湿表面[7]。

针对闸墩拆模前模板进行保温处理。对于闸墩上下游端部钢模板,需在外侧嵌贴保温材料(2.0~3cm厚聚苯乙烯泡沫板)进行保温,带模养护至少15d后,于当日气温最高时拆模;闸墩侧面采用1.5cm厚木质胶合板,等效热交换系数20kJ/(m2·h·℃)左右,带模养护至少15d,根据现场实际情况,尽可能加强早期闸墩侧面保温,表面等效热交换系数不大于10kJ J/(m2·h);对于施工由于施工进度,必须拆模的缝墩,带模养护时间不得小于10d,且必须选择在高温时段拆模[8]。拆模和另一半缝墩立模后,可以再将仓位上方进行覆盖,仓号内形成封闭空间,确保缝墩立模一侧有一定的保温;泵站上下游采用拉三防布隔风墙体,隔风布高于施工仓面1~2m,以此缩短各层流道内部空气的流通距离,从而达到控制内外温差的目的。

针对外边墙进行保温处理。边墙混凝土方量较大,若采用木质胶合板,则采用1.5cm厚度以上的厚木质胶合板;若采用钢模板,要求施工前在钢模板外侧肋条框内嵌贴保温材料(2.0~3cm厚聚苯乙烯泡沫板)。要求边墙外立面在拆模后立即在表面覆盖2.0cm厚橡塑海绵保温,避免因内外温差过大而产生表面裂缝;拆模后闸墩外立面采用橡塑海绵对闸墩外立面进行包裹保温。保温时长不小于30d,尽可能持续保温。

针对上下游纵向隔墙结构进行温度控制。分析是由于墙体本身四周约束较大,需要进一步优化机电层及安装层混凝土浇筑分层分块方式,减小竖向隔墙约束;在隔墙结构的中心位置上,按照间隔距离为1.0m的规格,设置1层冷却水管,并要求水管采用从上到下的排布方式布置,控制纵向隔墙内部峰值温度。

2.2 原材料与施工中的防裂处理

针对泵站大体积混凝土的裂缝问题,可从原材料与施工过程中两个方面给出相应的防裂措施。在混凝土施工材料当中掺入少量粉煤灰,利用其促进材料强度的提升,进而增加密实度,缩小收缩变形量[9]。通过上述处理,能够有效降低水灰比,并以此达到延缓水化热峰值的目的,进而提升表层混凝土的强度。因为沙子里面的泥土含量对混凝土的拉伸和收缩有很大的影响,因此对其进行严格控制[10]。根据本文上述工程项目的施工要求以及施工条件,严格控制砂石材料当中的含泥比例,要求含泥量不得超过1.5%。针对砂石骨料的粒径,应当尽可能选择较大规格,以此能够有效减少收缩[11]。在对混凝土施工原材料运输时,在装料前需要确保油缸当中存在的积水被全部清理干净。在输送时,搅拌桶的旋转速度为1~3r/min,以避免离析,搅拌车到达工地卸料之前,搅拌机要以8~11r/min转动1~2min,然后再进行反转卸料。

由于底板混凝土用量较大,应配备充足的搅拌车及输送泵,以保证各施工区段一次连续浇筑,并采用分层形式进行振捣;由于大体积混凝土需要采用泵送的方式进行施工,因此需要及时联络组织施工,并做到对现场的灵活调度,确保施工质量,以此从这一方面避免裂缝结构的产生[12]。除此之外,还需要尽可能缩短预拌混凝土材料的运输以及等待的耗时,以此确保混凝土输送能够及时,顺利完成对泵站大体积的混凝土施工工作。

3 温控防裂效果分析

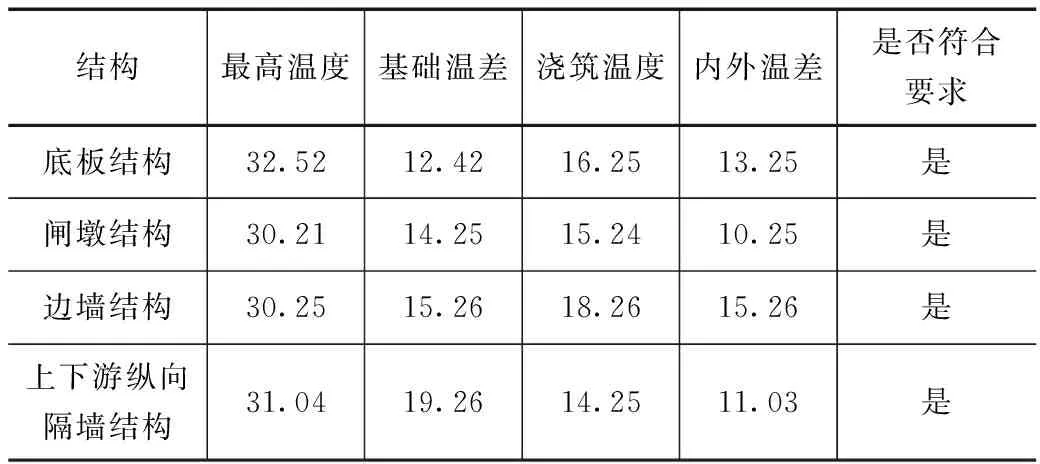

通过上述论述,分别对泵站大体积混凝土的温控与防裂给出了相应的施工处理技术,为验证上述技术实际应用效果,在完成施工后,对上述4个关键结构的最高温度、基础温差、浇筑温度和内外温差进行测定。将实际测定结果与表1中的标准要求数据进行对比,以此实现对新技术温控有效性的检验。其中最高温度和浇筑温度都可直接通过温度计测量的方式获得,针对基础温差和内外温差可通过下述公式计算得出,其中基础温差的计算公式为:

Tc=Tmax-Tmin

(1)

式中,Tc—基础温差;Tmax—一段时间内的最高温度;Tmin—一段时间内的最低温度。内外温差的计算公式为:

Ts=|Tn-Tw|

(2)

式中,Ts—内外温差;Tn—同一时刻大体积混凝土内部温度;Tw—同一时刻大体积混凝土外部温度。在上述公式基础上,完成对4个温度参数的测量和记录,并将其与表1中数据对比,得到的对比结果见表2。

表2 新技术应用后的温控效果记录表 单位:℃

从表2中数据可以看出,4个不同结构的4个温度参数与表1相比均在规定要求范围内,说明采用新技术后,各个结构的温度得到有效控制,达到了理想的温控效果。在进一步对防裂效果进行分析,计算应用新技术后泵站大体积混凝土的抗裂相关系数:

B=R·C/E·(α·ΔT+G)

(3)

式中,B—大体积混凝土的抗裂相关系数;R—大体积混凝土的抗拉强度;C—大体积混凝土徐变;E—大体积混凝土弹性模量;α—大体积混凝土膨胀系数;ΔT—大体积混凝土温升;G—大体积混凝土收缩变形量。

根据上述公式,可计算得出大体积混凝土的抗裂缝相关系数,当B取值超过1时,则表示大体积混凝土更容易出现裂缝;当B取值小于或等于1时,则表示大体积混凝土上不会出现裂缝。根据这一特点,在上述4个结构上分别选择一个测点,对其抗裂相关系数进行计算,并将计算结果记录见表3。

表3 泵站大体积混凝土结构抗裂效果记录表

从表3中记录的数据可以看出,4个结构上各个测点的抗裂相关系数均小于1,说明这4个测点上都不会产生裂缝。因此,综合上述分析得出,新技术的应用能够实现对泵站大体积混凝土温度的有效控制,并减少甚至避免结构上裂缝的产生,对于促进泵站整体施工质量的提升而言具有一定促进作用。

4 结语

本文以枞阳引江枢纽水利工程项目为例,针对该项目中的泵站大体积混凝土温控与防裂技术的应用展开研究。对泵站大体积混凝土可进行保温处理,从原材料与施工过程两个方面提出对应的防裂处理措施。本文提出的泵站大体积混凝土温控与防裂技术后,可使泵站大体积混凝土各个结构的温度得到有效控制,并且有效避免了结构上裂缝的产生,具有较好的应用性能。

但是由于时间限制,本文的温控防裂技术仅应用在一个工程项目中,因此在后续的研究中,将在更多的水利工程的混凝土施工项目中应用本文提出的技术,不断完善技术的实际应用性能,为后续其他水利工程施工提供技术支持。