钢结构在某重型工业厂房中的实际应用

2023-03-12张小云赵昆

张小云,赵昆

(中机第一设计研究院有限公司,合肥 230601)

1 引言

钢结构相比钢筋混凝土结构具有不可替代的特点,如材料强度高、质量轻、材质均匀、工程造价低、施工工期短和可工厂化加工制造等,使得钢结构在超高建筑结构、工业厂房结构、大跨度结构、组合结构、桥梁结构中得到了大量应用。

本文针对某智能制造类重钢厂房设计过程时遇到的技术难点及解决方案进行阐述及分析,希望能为类似工程提供新的建议和思路。

2 工程概况

本项目建设地点位于江苏省扬州市,厂房为单层钢结构厂房。建筑面积为21 945.86 m2,建筑高度20.80 m。为单层戊类厂房,由齿件精加工区、壳体精加工区、装配区、试车区组成,厂房跨度为27 m+27 m+27 m+30 m,柱距9 m、12 m不等,内有行车数十台,行车为中级工作制,最大吨位160 t,最高轨高为12 m。

结构的设计工作年限为50 a,抗震设防类别为丙类,抗震设防烈度为7度(0.15 g),设计地震分组为第三组[1],场地类别为Ⅲ类。基本风压0.4 kN/m2,基本雪压0.4 kN/m2(100年重现期),地面粗糙度B类[2]。

厂房在结构设计时需要克服多项难点:(1)厂房由于场地内有暗塘和古墓分布,为了保证古墓的完整性,厂房需要在左侧边跨两处地下有古墓的位置进行抽柱,柱平面布置如图1所示;(2)考虑精加工区有恒温要求,厂房右侧两跨内需做吊顶,其中吊顶内需放置组装式空调系统;(3)厂房内设有三坐标检测区,因自身对温度控制要求严格,同时区域内放置精密设备,需考虑此独立系统结构;(4)厂房南侧端部设有不同方向的刚架,需考虑未来接跨的可行性等难点。

3 结构方案

建筑结构形式为单层工业厂房,吊车吨位为160 t及100 t的柱跨,柱截面采取格构柱,吊车吨位为32 t的柱跨,柱截面采取实腹式组合柱,采用插入式柱脚;屋盖形式按轻型屋面设计,屋面梁采用变截面工字形实腹式钢梁,屋面板为双层夹芯板,冷弯薄壁Z形檩条[3]。

针对本项目的特点,对于难点做下述处理。

1)由于项目场地内有古墓,文物部门要求对其保护,故采接,柱脚铰接,三坐标区通过建筑墙板独立围成小区域。

4)厂房南侧端头设独立单坡刚架,同时考虑未来二期有接跨的可能。经过多方面因素的综合考虑,不采取接跨方式,两者独立计算,预留结构缝距离及基础杯口。取抽柱托梁的方式,局部抽柱后柱距由9 m变为18 m,吊车梁采用变截面形式。其中,在抽边柱位置增加抗风桁架,另外抽边柱处增加一个墙架柱,与托梁与抗风桁架连接,有减小檩条计算长度的作用,可使墙面檩条仍按9 m设计,墙架柱柱脚连接方式为铰接。

2)由于厂房精加工区要求空间恒温,故采取吊顶方案,其优点:一是可以减小空间体量,降低空调的负荷;二是空调下吹风方式可使厂房温度均匀;三是空调隐藏放在吊顶内,保持厂房内空间整洁、美观。

3)厂房内设置三坐标检查区,此处需精密恒温,由墙板围城独立区域,原设计方案为独立门刚,后由于设备尺寸要求大,空间受限,此检查区仅增加墙架柱,墙架柱上端与钢梁连

图1 柱平面布置图(单位:mm)

4 模型建立及结果分析

4.1 模型建立

软件采用PKPMV1.2 STPJ模块进行二维设计,考虑到本项目的特点,模型需要根据不同情况分别建模分析,包括9 m柱距标准榀刚架、10.5 m柱距刚架、抽中柱刚架、抽边柱刚架以及抽柱旁边榀刚架。图2为其中有代表的模型简图,分别为标准榀、抽中柱、抽边柱模型。屋面梁恒载取0.35 kN/m2,活载取0.5 kN/m2,吊顶处梁恒载取0.33 kN/m2,活载取0.4 kN/m2,并于梁上空调的位置设15 kN集中荷载。吊顶处竖向吊柱设为单拉杆,两端铰接,横向吊顶钢梁两端铰接,钢梁、吊柱均采用高频焊接型钢。厂房下柱柱截面见表1。抽柱位置顶端采用托梁方式,托梁采用PKPM软件里弹簧支座来模拟作用。因为托梁可提供给刚架的抗侧刚度小,故采用此方式时可仅考虑托梁的竖向刚度,而不考虑托梁的抗侧刚度,同时抽柱位置需设置纵向水平支撑,增强厂房空间的稳定性[4]。

表1 厂房下段柱柱截面

图3 刚架应力比图

4.2 结果分析

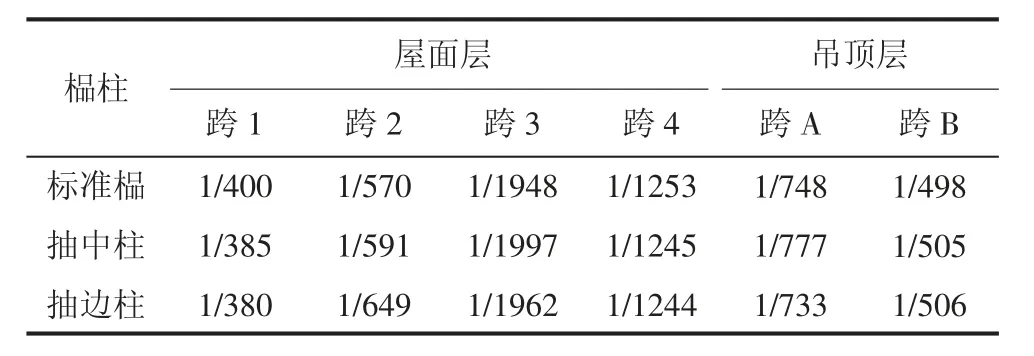

经过建模计算后,标准榀、抽中柱、抽边柱模型的钢结构应力比、左风下节点位移图、钢梁挠跨比分别如图3、图4及表2所示。经过比对分析可知:

1)抽柱的影响。托梁限制了梁端的弯矩,使得梁跨中弯矩增大,跨中挠度增大,尤其抽边柱的模型,为了使挠度差别不会过大,梁高由850 mm增加到950 mm;柱顶位移方面,抽中柱的模型中其他各柱柱顶位移相比标准榀的柱顶位移在风荷载及地震作用下均有所增加,而抽边柱的模型中其他柱柱顶位移相比标准榀来说,风荷载作用下柱顶位移增加,而地震作用下柱顶位移变化不大。

2)吊顶夹层的影响。对于跨度为30 m的边跨来说,吊顶夹层的方式对于梁端弯矩的增加较多,对厂房上柱的也有影响,梁柱节点位置需采取栓焊方式连接,但其优点在于,吊顶的方式可以限制了梁的挠度与位移,同时满足了工艺及暖通的需求,提高厂房空间的整洁与美观,综合考虑各方面,亦利大于弊。

图4 左风1节点位移图(单位:mm)

表2 各模型挠跨比

5 结语

随着工业建筑的蓬勃发展,钢结构在工业厂房中已得到了广泛利用,钢结构的理论研究也日益成熟,结构设计过程中,不仅仅只是保证强度和稳定的要求,还需根据工艺的需求、场地的条件、各专业的配合、施工方案及经济条件等多方位因素综合考虑,同时根据厂房自身功能特点,合理且适宜地制订结构设计方案,使得厂房的安全性、适用性、经济性得到更大的保障。