两河口水电站消能区河岸混凝土施工工艺研究

2023-03-11张登平许可锋赵晓庆贾沼霖

张登平,许可锋,赵晓庆,贾沼霖

(1.雅砻江流域水电开发有限公司,四川 成都 610000;2.中铁十八局集团第二工程有限公司,河北 唐山 063000;3.河北工程大学水利水电学院,河北 邯郸 056038)

水利工程建设对国民经济和社会发展起推动作用,而在水利工程建设中混凝土施工是非常重要的环节,所以对其施工工艺和质量控制的研究是很有必要的[1,2]。

1 边坡支护中贴坡混凝土施工工艺

1.1 总体流程

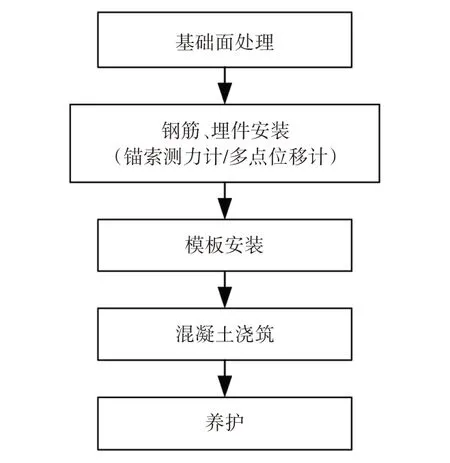

贴坡混凝土施工工艺流程,如图1所示。

图1 贴坡混凝土施工工艺流程

1.2 分块分仓

混凝土施工采取分块分仓浇筑,每个分仓浇筑长度12~20 m,垂直高3~4 m。结合工程现场实际情况,对于左岸消能区以及右岸底线公路以下贴坡混凝土施工,原则上采取由下至上、由上游侧至下游侧跳仓进行浇筑,左岸先集中力量进行EL.2612 m以下区域施工,再进行EL.2612 m以上区域贴坡混凝土浇筑;右岸先集中力量进行桩顶联系梁及无名沟区域施工,再进行其他区域贴坡混凝土浇筑。

1.3 仓面准备

进行混凝土浇筑前需将仓面内的所有物品清理干净,并用高压水对仓面进行冲洗,在钢筋、模板等所有工序施工完毕后,通知监理工程师进行验收工作,合格后方可进行混凝土浇筑。浇筑前要保持岩石面或施工凿毛面湿润。

开仓前需与监测单位进行沟通,及时安装监测仪器,并对施工区域的监测仪器按要求进行保护,确保施工过程中监测仪器安全。

1.4 缝面施工

在混凝土面板结构变化处及每隔15 m左右设置伸缩缝,缝宽2 cm,用高压聚氯乙烯闭孔泡沫板填缝,伸缩缝具体位置可根据工程现场实际情况进行调整。

水平施工缝可根据现场实际情况进行设置,在混凝土浇筑完毕后,当其强度达到2.5 MPa或静置1 d以后进行凿毛施工,要求凿毛面无浮皮、成毛面,微露粗砂及小石(两河口创样板标准:凿毛面要微露小石20%~30%),以确保两仓之间混凝土紧密结合。

1.5 预埋件及钢筋安装

在混凝土浇筑前,首先预埋Φ50镀锌钢管排水管,按间排距3 m×3 m梅花形布置,排水管插入原边坡Φ50排水孔内,左岸入孔深度10 cm,右岸入孔深度100 cm。钢筋从钢筋加工厂用20 t自卸汽车运至施工作业面。

根据设计要求,贴坡混凝土结构钢筋布置为内外双层面,型号C20,布置尺寸为20 cm×20 cm,面层钢筋接头处焊接牢固,为保证面层钢筋与边坡形成一个整体,采用“L”形钢筋将边坡原支护系统锚杆与面层钢筋焊接牢固,“L”形钢筋与锚杆采用双面焊接,焊接长度为5 cm,型号与锚杆型号保持一致。为确保混凝土保护层的厚度,在钢筋和模板之间设置强度不小于结构设计强度的混凝土垫块,垫块应埋设铁丝与钢筋扎紧,互相错开,分散布置。各排钢筋之间用短钢筋支撑,以保证位置准确。在布置面层钢筋时,要求面层钢筋不得穿过伸缩缝及结构缝,必须穿过施工缝。

1.6 模板安装

模板安装主要分为以下几个步骤:①测量放样;②模板安装;③模板校正;④模板加固;⑤检查及验收。

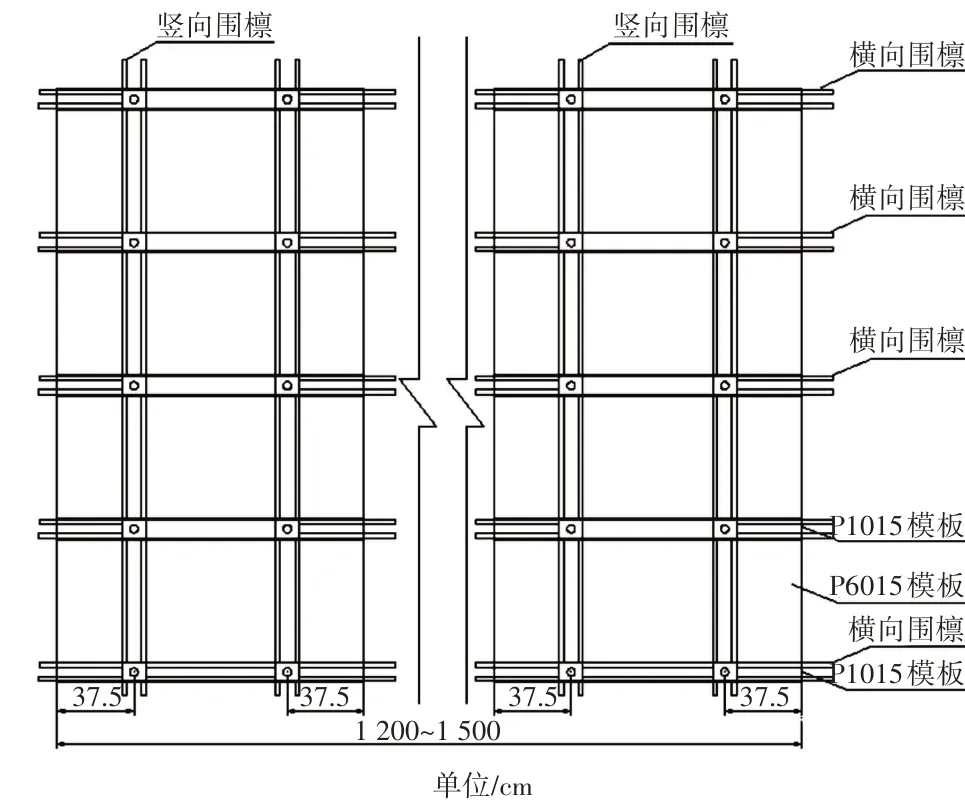

(1)混凝土浇筑模板采用P1015、P6015组合钢模板,以12~20 m为一段,人工进行拼装,局部异型部位采用木模板补缝,模板由C12拉条固定,并用Ф48钢管围檩进行加固。单仓模板配板,如图2所示。

图2 单仓模板配板

(2)在进行拉条施工时,尽量选用边坡系统锚杆来进行拉条焊接,如拉条区域无系统锚杆进行焊接时,采用在边坡插筋来进行焊接,插筋C25,L=1.5 m,入岩1.2 m,外漏0.3 m。

(3)模板安装好后,在模板表面均匀涂刷适量脱模剂,方便混凝土浇筑完毕后脱模。

(4)模板应具有足够强度、刚度和稳定性,防止浇筑过程中出现变形、跑模以及爆模等现象。

(5)模板安装必须牢固,模板之间的接缝必须平整严密,防止出现“漏浆”以及“错台”等现象。单仓模板剖面,如图3所示。

图3 单仓模板剖面

1.7 混凝土拌和与运输

混凝土采用C25W6F150(二级配),拌合采用低线混凝土拌合系统,拌合完毕利用8~12 m3搅拌车运输供应。

1.8 混凝土浇筑

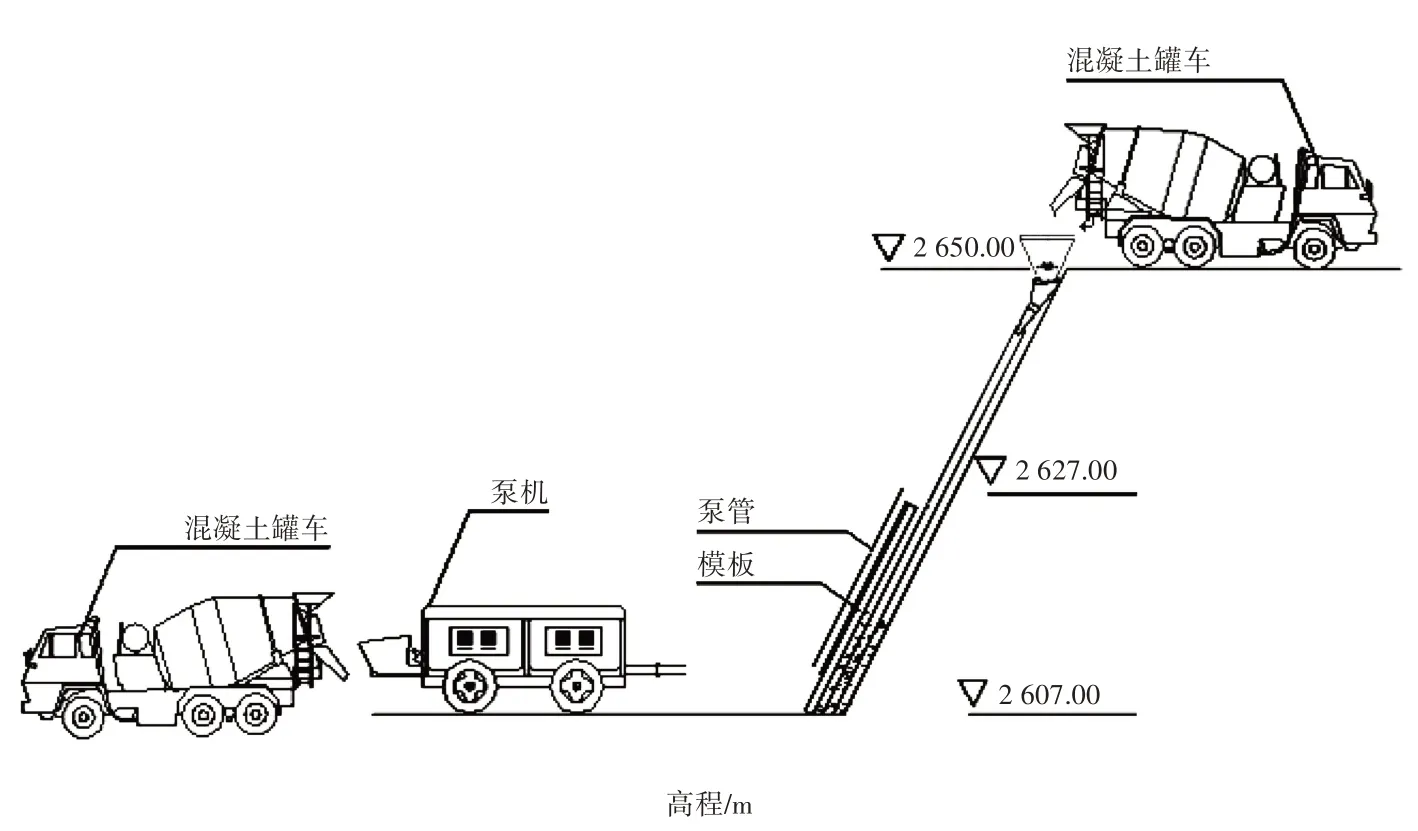

首仓混凝土浇筑前,先将仓面清理干净,然后洒水湿润仓面,但不得有积水,然后在基岩面上浇筑1层厚2~5 cm的与浇筑混凝土同水灰比砂浆,EL.2612 m以下混凝土采用HBT-60泵机入仓,以上采用溜桶入仓,施工过程如图4所示。采用平铺法浇筑,每层浇筑厚度≤30 cm。由于单仓混凝土浇筑高度较高(垂直高度3 m),为防止骨料分离及减少对钢筋的污染,将采用泵管配溜桶的方式来进行浇筑。入仓后采用Φ50和Φ70软管振捣器振捣,振捣器垂直插入下层混凝土5 cm左右,振捣器插入混凝土的间距不得超过振捣器有效半径的1.5倍,依次振捣直至密实,并且在有预埋件部位、模板附近等细心振捣。为了保证混凝土的密实性和外表面平滑,应在一次振捣后对模板周边进行二次振捣,二次振捣时间一般控制在10~15 s,以免超振。最后混凝土振捣要防止漏振及过振,以免产生内部架空及离析现象[3]。

图4 混凝土浇筑

1.9 拆模及养护

(1)拆模。当混凝土强度达到2.5 MPa后,方可进行侧面模板拆除。拆模时应小心慢拆,防止拉坏已浇筑的混凝土。在模板拆除过程中损坏的混凝土按《混凝土施工缺陷处理技术要求》进行修补[4],发现裂缝和蜂窝麻面等问题,及时通过裂缝修补技术处理裂缝以及对蜂窝麻面进行处理。拆卸完成的模板及时清理、维修,将表面砂浆等清洗干净,表面刷保护剂保护,堆放整齐,妥善保存,以备后用。

(2)养护。加强混凝土施工养护。混凝土的早期养护不仅可以减少混凝土裂缝的数量,还可以提高混凝土的强度[5]。本工程采用混凝土上覆盖土工布及洒水的养护措施,专人负责,并做好养护记录。在混凝土浇筑完初凝后3 h开始潮湿养护,保持混凝土表面湿润,并且连续养护超过14 d。

2 地质超挖区域贴坡混凝土浇筑

由于右岸底线公路以下地质条件差,贴坡混凝土范围边坡基本处于弱风化、弱卸荷为主的状态,上、下游侧存在强卸荷岩体,岩体结构为块裂、碎裂,类别为Ⅳ、Ⅴ类,导致岩体相对破碎,局部存在倾倒变形和滑塌现象;此外开挖钻孔的钻机需架设空间,以上因素导致地质超挖及技术性超挖。进行贴坡混凝土浇筑时,在满足设计的前提下,保证贴坡混凝土设计体形,地质超挖部分随贴坡混凝土浇筑回填。

3 贴坡混凝土施工质量控制

(1)混凝土浇筑前对开挖基础面高程及基岩面清理情况进行严格验收,确定开挖高程到位、无欠挖,形体尺寸满足设计要求,并且基岩面按照设计要求清理到位后进行验收,合格后再进行下道工序的施工[5]。

(2)混凝土模板安装完成后,由测量人员对模板进行校核,确保混凝土浇筑的形体尺寸满足设计要求。现场质检人员对仓面的冲洗情况、预埋件的安装情况、模板的加固状态、模板的拼接接缝、钢筋绑扎或焊接的规范性、焊接钢筋的现场取样情况等按照设计及规范要求进行验收,各项检查合格后,开具开仓证进行混凝土浇筑施工。

(3)混凝土浇筑由质检、试验、施工管理人员进行旁站监督;严禁在混凝土运输过程中私自加水,试验人员及时对混凝土进行取样并进行塌落度试验,若塌落度不满足施工需要,及时与混凝土拌合站进行联系,确保施工所用混凝土满足设计塌落度要求。质检人员全程旁站,要求施工人员振捣到位,防止气泡、裂缝和蜂窝麻面等混凝土缺陷出现。施工管理人员协调现场施工各项事宜,确保混凝土由拌合至运输到场不会初凝[6]。

(4)混凝土浇筑完成后及时进行养护,对不同养护要求的部位采取不同的养护方式,确保混凝土养护到位。

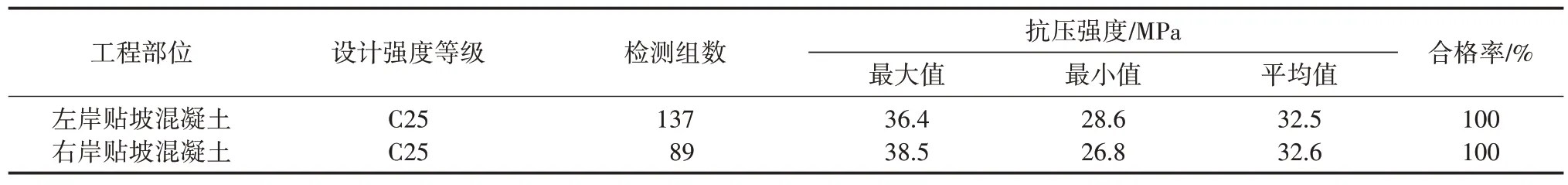

在满足上述施工质量控制要求后,对河道两岸施工完成后的贴坡混凝土进行了强度检测,共226组,检测结果均满足设计要求,详见表1。

表1 混凝土抗压强度检测结果统计

4 结论

本文以两河口水电站下游泄洪雾化消能区两岸边坡支护工程中的贴坡混凝土施工为背景,详细研究了边坡支护工程中贴坡混凝土施工工艺以及贴坡混凝土施工质量控制,其中贴坡混凝土施工工艺包括分块分仓、仓面准备、缝面施工、预埋件及钢筋安装、模板安装、混凝土浇筑和拆模及养护等,最后对河道两岸施工完成后的贴坡混凝土进行了强度检测,结果表明均满足设计要求。