“三位一体”数字化制造实验平台设计与研究*

2023-03-10刘基盛谭自强贾志新方鹏程

刘基盛 谭自强 李 威 贾志新 方鹏程

(①北京科技大学机械工程学院,北京 100083;②清华大学工业工程系,北京 100084)

数字技能人才是实施数字化转型的高质量资源,为推进产业数字化转型打下坚实基础,满足传统产业数字化转型所需的人才需求,基于国际经验我国应创新数字化转型培训机制[7]:一是建立数字化转型的知识课程,为高校和企业提供数字化转型的知识培训;二是创建数字化转型的实验平台,为数字化学习和培训提供实践基础。

1 “三位一体”数字化制造知识架构

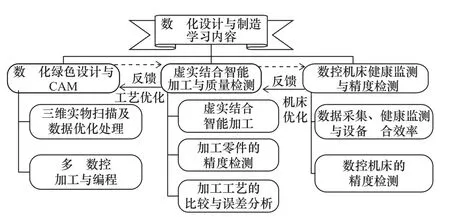

传统机械设计制造实践和培训内容主要以简易零件的设计、加工为主[8−9],内容陈旧且没有连贯性和整体性。笔者团队秉着以受益对象为中心、以学习成果为导向的教育理念,创建了“三位一体”(设计、制造、检测一体化)的数字化制造实践学习内容。如图1所示,以复杂零件的数字化制造为主线,构建了模块化、柔性化的双闭环实践内容,研究了不同模块之间的集成关系,实现了循序渐进、全面地讲授复杂零件的数字化设计、制造与检测一体化过程,解决了传统培训内容之间缺乏关联性和系统性的问题。同时,突破了传统陈旧的知识体系,将数字化、网络化、信息化的智能制造技术融入了学习内容的三大模块(数字化绿色设计与CAM、虚实结合智能加工与质量检测、数控机床健康监测与精度检测),使受益对象理解和掌握数字化制造的新理论、新方法、新技术和新工艺。

图1 复杂零件“三位一体”数字化制造知识架构

2 “三位一体”数字化制造实验平台开发与建设

复杂零件“三位一体”数字化制造实验学习知识架构和内容的实施离不开先进的实验平台,为了开展柔性化、智能化的实践内容,设计了集成化的“三位一体”数字化制造实验平台,主要包括:绿色创新优化设计平台、互联网云实践+虚实结合数控加工平台以及五轴数控机床健康监测平台。

2.1 复杂零件绿色创新优化设计平台

复杂零件的几何外形设计难度大,仅依靠传统设计方法很难在短时间内完成,且在新产品开发中,全新结构设计只占20%,其余80%是重用以前的设计。因此,采用逆向工程技术[10−11]获取数字化模型,可以大幅减低复杂零件设计成本和研发周期,如图2。

图2 复杂零件数字化逆向设计流程

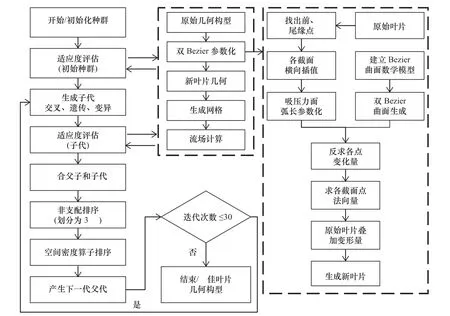

以逆向技术获取的复杂叶轮数字化模型为例,为了进一步提高其工作效率(压气机耗电量占全国总发电量6%~9%),提出了绿色创新优化设计方法,建立了双bezier曲面参数化模型[12−13],可分为如下6步骤,并结合多目标优化算法对复杂叶轮几何外形进行了优化,流程如图3。绿色创新优化设计方法可利用较少的设计变量实现复杂叶轮的全局优化,提高了计算效率,改善了求解质量。

图3 绿色创新优化设计流程

(1)利用吸力面和压力面两个叶片曲面的叶型数据找到叶片前、尾缘点。(2)通过横向插值的方式对各截面叶型数据点加密。(3)原始叶片各截面弦长归一化。因为Bezier曲面是计算域内单位映射曲面,为了使原始叶片与Bezier曲面点一一对应,所以需把原始吸力面和压力面叶片上各截面的点分别进行弦长参数化,通过公式(1)和(2)实现。

式中:ξi,j和 ηi,j分别为弦长归一化后的横坐标和纵坐标,i∈(1,Np),Np为各个径向截面的点数,j∈(1,Ns),Ns为总的径向截面数;lc为径向第j个截面第c段弦长长度;Lj为第j个截面上各段弦长的总和;lr为轴向第i个截面上第r段弦长长度;Li为i截面上各段弦长的总和。(4)生成两个单位化Bezier曲面,由式(3)~(7)定义。

式中:S¯是指Bezier曲面上每一点的坐标(S¯=(Sx,Sy,Sz),Sx=ξi,j,Sy=ηi,j,Sz=δ) ;Pk,l是Bezier曲面控制顶点,控制点总数为 (m+1)×(n+1);均是Bernstein基函数,其中v和u是两个变化范围为[0,1]的自变量,由式(6)计算得到,由式(7)计算得到。(5)设定优化变量和优化空间,由优化算法给出两个Bezier曲面控制顶点的变量值,计算原始叶片吸力面和压力面数据点的变化量和单位法向量。(6)将吸力面和压力面数据点的变化量分别叠加在原始曲面的法向上,得到吸力面和压力面两个曲面的新表面数据点。如式(8)所示。

继续上述的文献计量法,如果Node types选择keyword,CiteSpace软件运行后的可视化图谱呈现,模块值(简称Q值)为0.7517,平均轮廓值(简称S值)为0.7155。一般而言,当S值在0.5以上,聚类一般认为是合理的;当S值在0.7时,聚类是令人信服的;Q值一般在区间[0,1)内,Q>0.3就意味着生成的网络结构是清晰的。因此,就Q值和S值而言,本次聚类都较为有效合理。[14]聚类后发现,国内学界对新汉学中的政治学研究成果的关注主要集中在以下五大热点问题。

式中:ynew指 的是新叶片坐标值;yold指的是原始叶片坐标值;∆s指的是从Bezier曲面上对应而来的该点的方向移动值。

2.2 互联网云实践+虚实结合数控加工平台

为了帮助学生理解和掌握先进智能制造技术,引导学生完成预习和复习工作,开发了线上“云实践”学习平台,网页开发软件使用Dreamweaver,版本为Adobe Dreamweaver CC 2018,语言采用html与css,服务器以Windows 10为平台,如图4a。

五轴联动数控机床因其精度高、刚性好及加工时间少等优点,成为复杂零件加工制造的主要载体,但五轴数控机床价格昂贵、占地面积大,不利于动手操作,且加工制造过程中容易出现碰撞危险、耗材损耗和环境污染等问题,为此采用了虚实结合的技术手段。如图4b~c所示,利用UG创建看了五轴数控机床的数字化整机模型[14]。

图4 基于虚实结合的五轴机床的数控加工

将整机模型、数控代码导入操作简便的虚拟仿真软件Ncsimul进行模拟加工,检验零件的干涉碰撞,无误后可进行现场实际加工。Ncsimul具有独特的功能:在不同 CNC 系统间动态转换加工部件,而无需重新编程;仅用复制/粘贴功能即可重新使用 APT 文件或G代码文件,优化制造过程;集成了 CNC 处理器,自动重新计算加工序列之间的最佳路线,利用Ncsimul可有效地缩短调试和编程时间,提高了生产效率。

2.3 五轴数控机床健康监测平台

伴随着新一代信息技术的快速发展,传统制造业正转向数字化、信息化的智能制造,而数控机床作为制造业的“工业母机”,其智能化程度是实现智能制造的核心因素。基于工业互联网技术、传感技术和数据处理技术的深度融合可对运行状态进行实时健康状态监控,该实验平台的开发有助于学生理解和掌握智能制造的关键技术。

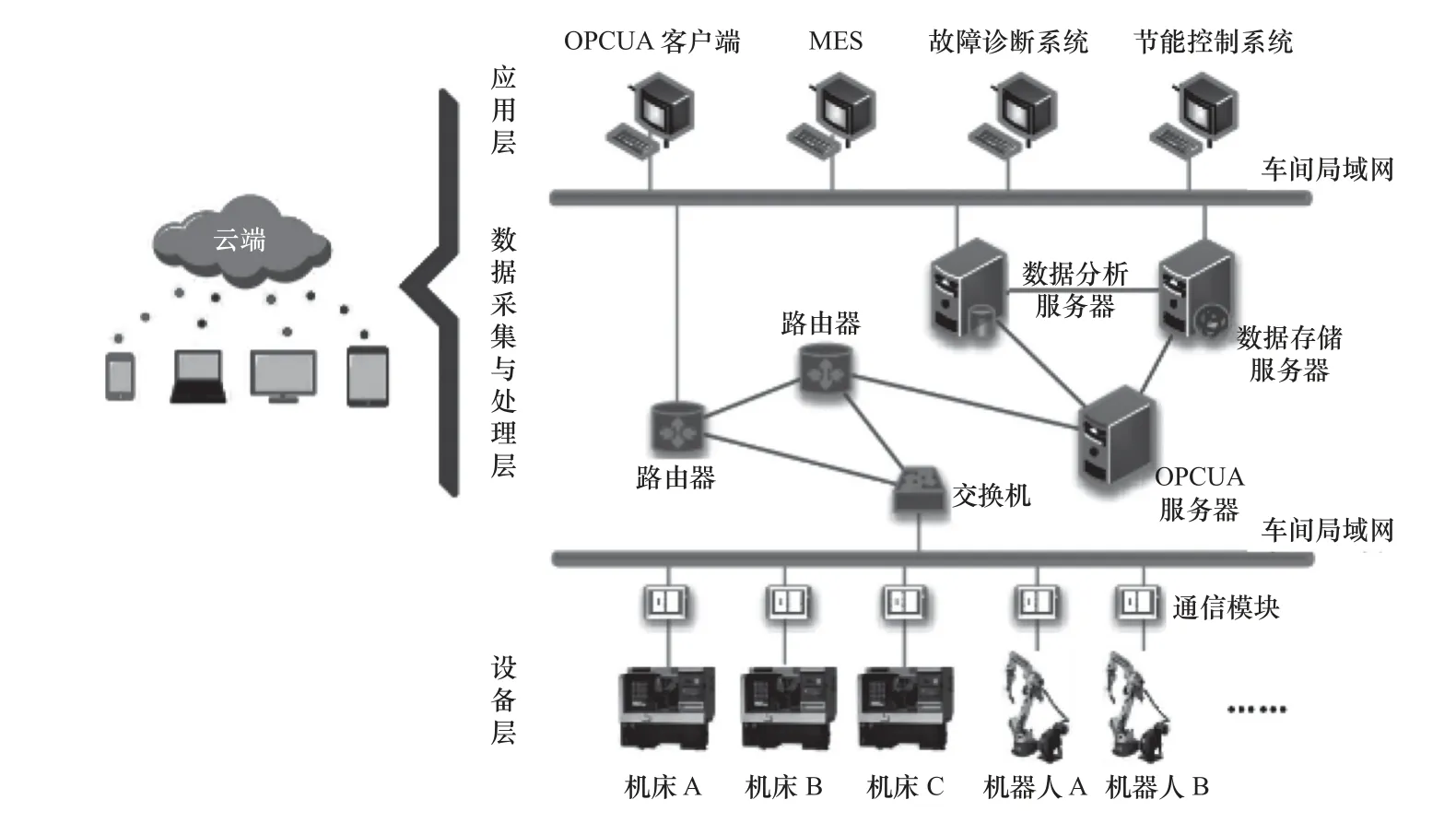

OPCUA是一套安全、可靠用于工业通讯的数据交互规范[15],该规范使得不同操作系统和不同设备之间可以进行高效数据交互,具有强大的语义表达能力和建模能力,基于HTTP、TCP/IP、SOAP和XM等标准可以统一各类物联感知设备的传输协议和数据接口,既能实现设备底层的数据采集、设备互操作等横向信息集成,又可以完成设备到SCADA、SCADA到MES、设备与云端的垂直信息集成,已经成为信息化智能工厂运行和管理的主要技术手段,如图5所示。

图5 基于OPCUA数据采集的信息化制造系统框架

利用OPCUA标准协议,构建了基于事件驱动的五轴数控机床孪生数据采集系统,对设备层数据进行采集并封装,形成统一数据格式,编程语言采用Java,结合ProsysOPC SDK对840D sl数控系统进行了数据采集系统的开发。HTTP 服务器通过响应对应的功能指令分发给OPCUA服务器,OPCUA服务器根据指令获取地址空间中的数据反馈给客户端,实现对制造资源的数据采集、数据处理及健康监测。如图6,客户端采用vue构建用户界面的渐进式框架,利用超文本标记语言HTML构建静态网页,基于级联样式表进行页面美化,使用Typescript对页面DOM处理。

图6 五轴数控机床健康监测客户端

3 “三位一体”数字化制造应用实例及分析

现有硬件条件主要包括三维扫描仪、高档五轴数控机床、三坐标测量机和激光干涉仪等,软件条件包括逆向设计Geomagic Design X、计算机辅设计和制造NX、数控加工虚拟仿真Ncsimul、西门子仿真操作面板Sinutrain以及五轴机床自适应加工系统ACM。基于现有软/硬件条件和自主研发功能构建了复杂零件数字化设计、制造与检测一体化实验平台。以复杂曲面数字化制造过程为例,过程如下。

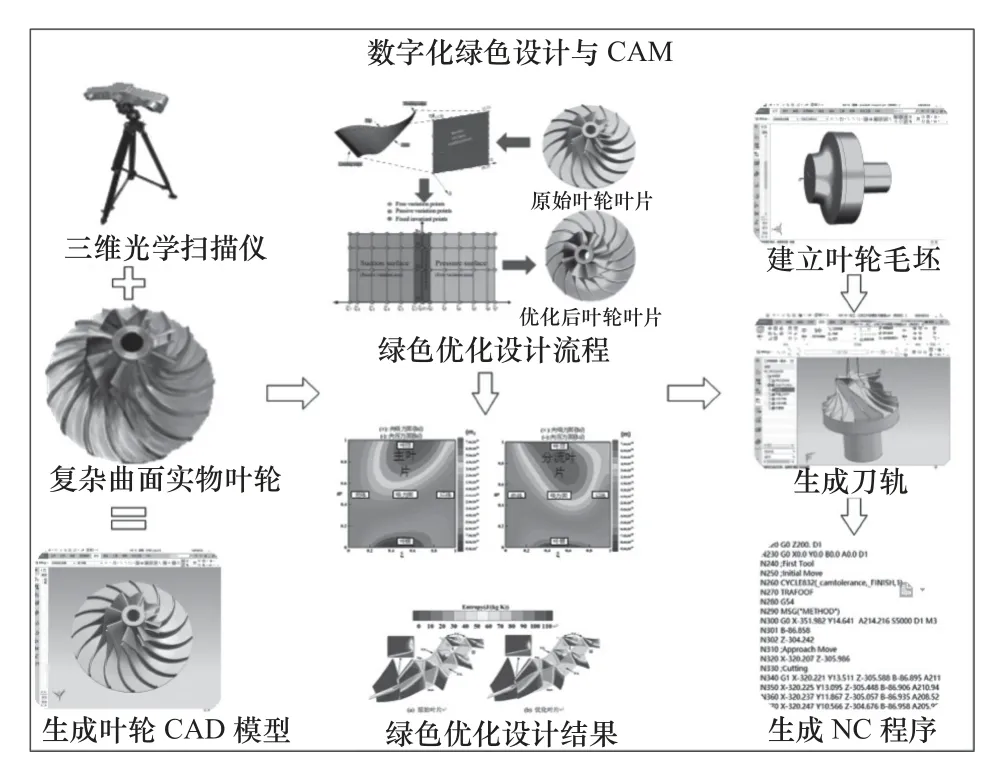

3.1 绿色创新优化设计平台应用分析

如图7所示,优化设计平台首先采用三维扫描仪对100 kW燃料电池实物叶轮进行扫描得到点云数据;其次对点云数据进行处理得到复杂叶轮数字化模型[10];然后采用创新优化设计方法对叶轮模型进行优化得到绿色模型,最后利用数控技术和计算机辅助制造方法得到数控加工刀轨和程序。如表1所示,优化设计后离心叶轮额定工况点的流量增大了3.92%,总压比提升了0.37%,等熵效率提高了0.7%,喘振裕度提升了2.7%,优化后的气动性能得到了明显提升,验证了绿色优化设计方法的有效性。

图7 复杂叶轮绿色优化设计流程

表1 优化设计前后离心叶轮气动性能对比

3.2 虚实结合智能制造平台应用分析

如图8a~b所示,首先对离心叶轮数字化模型进行刀轨验证和仿真模拟加工,无误后进行实物加工,通过ACM的自主感知、自主学习、自主决策与自主控制等功能,实现切削速度随着机床负载的变化而调整;最后,利用数控三坐标测量机对加工零件进行质量检测,若质量合格结束加工,若不合格对加工工艺和数控程序进行反馈优化。

图8 五轴数控机床虚实结合智能加工

由图8c~d可知,经数控模拟仿真验证后,加工的复杂叶轮表面光滑,拐角平滑过渡,没有出现过切和欠切现象,且流道内流线清晰细密,起到良好导流的作用,验证了虚实结合智能制造平台生成刀轨轨迹的正确性、有效性以及安全性。

3.3 数控机床健康监测平台应用分析

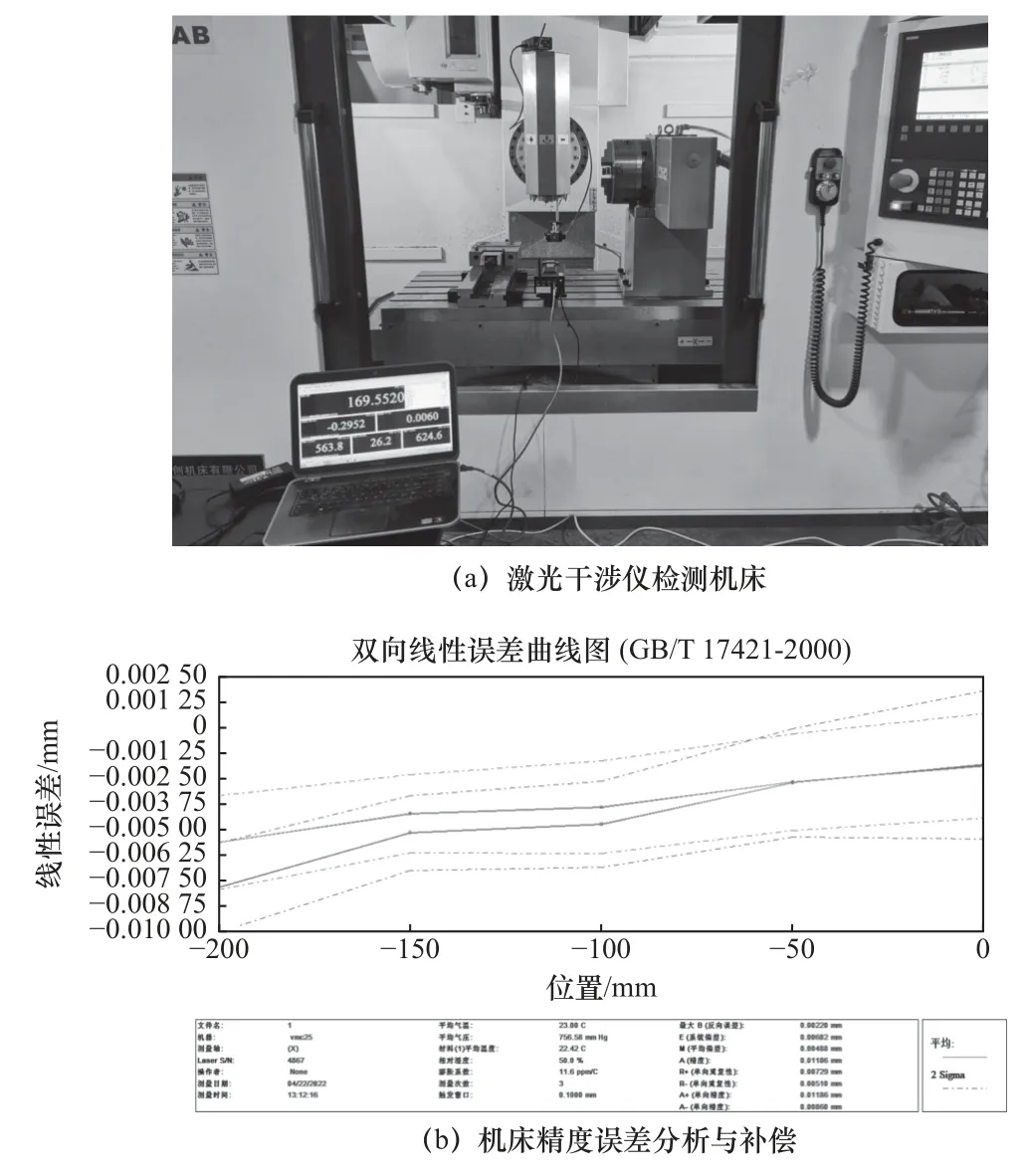

利用五轴数控机床健康监测平台采集资源数据(如图6),通过分析、判断、决策,可提前预知、规避潜在风险和错误。工作人员依据负载变化对机床进行故障诊断,通过激光干涉仪快速有效地检测数控机床精度(如图9),并计算出运动轴的精度。

图9 五轴数控机床健康监测

基于国家标准规定,将Y轴等分为4段,共计5个检测点,每个点进行双向测量,并重复测量5次,测量结果如图9b和表2所示,为某点的正向重复精度,为某点的反向重复精度;为某点的正向平均偏差,为某点的反向平均偏差;为某点的正向标准差,为某点的反向标准差。计算结果表明Y轴满足出厂精度要求,若计算误差较大,可将上述误差值补偿到数控系统,从而提高机床的使用精度。同理,经计算其他轴线也符合出厂标准,验证了该机床可满足使用要求。

表2 线性精度计算 mm

4 结语

通过对“三位一体”数字化制造实验平台的设计与研究,得出如下结论:

(1)基于逆向工程、现代机械设计方法、虚实结合、五轴数控加工以及工业互联网等先进技术,设计了“三位一体”数字化制造实验平台,以复杂叶轮制造过程为例,实现了复杂叶轮的绿色设计、智能加工及质量检测一体化过程,验证了实验平台的有效性。

(2)“三位一体”实验平台和学习内容由三大模块(设计、制造、检测)组成,每个模块之间既独立又集成,且每两个模块之间形成闭环,下游模块的数据可反馈给上游进行优化,最终提高加工质量和机床精度,实现了柔性化的设计制造全周期过程。

(3)在教育数字化转型的背景下,“三位一体”实验平台的设计理念和实践内容具有一定的先进性和前瞻性,为企事业单位和高等院校培养数字化制造人才提供了借鉴和参考方案,有利于培养机械工程领域的创新复合型人才。