雨水环境下碳陶复合材料的载流摩擦磨损性能

2023-03-10任育博彭金方申长慧方婧婷朱旻昊

任育博,彭金方,曹 超,唐 攀,申长慧,方婧婷,朱旻昊

(西南交通大学牵引动力国家重点实验室,摩擦学研究所,成都 610031)

0 引 言

中低速磁悬浮列车的运行速度一般为100~200 km·h-1,其运行噪声小,爬坡能力强,转弯半径小,便捷舒适,现主要应用于城市轨道交通系统,是解决城市交通拥堵问题的优选方案之一[1-2]。在列车制动过程中制动闸片因摩擦磨损严重会产生一定的损耗,一般采用按期检修更换的方式来保证制动系统的正常运行[3]。国内某磁悬浮线路制动闸片中检测到有500 A电流通过,闸片的实际使用寿命仅为理论寿命的3%,这说明载流状态会严重影响制动闸片的使用寿命,进而威胁列车的运行安全。同时,暴露于自然环境下的轨道系统将不可避免地服役于雨雪等环境,这会导致制动闸片摩擦环境发生干湿变化,从而影响机械制动的稳定性[4]。

目前应用于列车制动闸片的材料主要包括有机合成材料、铁铜基粉末冶金材料、铸铁摩擦材料以及碳陶(C/C-SiC)复合材料[5],其中碳陶复合材料耐高温且密度低,摩擦磨损性能稳定,在高速刹车领域具有广阔的应用前景,目前已经被应用于制造列车闸片[6-8]。有关碳陶复合材料制动性能的研究可以分为两个方面。一方面是针对制动参数的研究:随着制动速度的增大,碳陶复合材料的摩擦因数变化幅度很小,磨损率增大,磨损机理主要为磨粒磨损和黏着磨损[9-12];不同制动压力下,碳陶复合材料的摩擦因数差异明显,在近工况条件下摩擦因数曲线呈马鞍形[13-15];CHEN等[16]研究发现,在列车制动过程中,碳陶复合材料的摩擦因数稳定,因摩擦而产生的最高温度约为463 ℃。另一方面是针对制动环境的研究,例如在湿环境下碳陶复合材料的摩擦因数曲线平稳,磨损率维持在较低的水平,制动性能较为稳定[17-18]。另有研究[19-20]表明,载流状态会严重影响制动闸片所用铜基粉末冶金复合材料的摩擦磨损性能,电流介入导致材料表面产生的电弧损伤严重,摩擦因数减小,磨损率增大,摩擦磨损性能变差。但是目前,未见有关雨水环境对应用于磁悬浮线路中的碳陶复合材料闸片载流摩擦磨损性能影响的研究。基于此,作者将碳陶复合材料与F型轨道材料Q235-B钢组成销-盘摩擦副,研究了碳陶复合材料在雨水环境下的载流摩擦磨损特性,以期为延长闸片寿命,提升磁悬浮列车运行的安全性和稳定性提供试验参考。

1 试样制备与试验方法

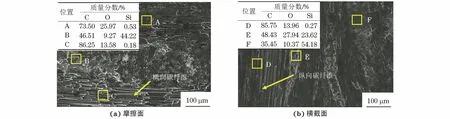

试验材料包括国内某磁悬浮列车现役制动闸片用碳陶复合材料以及轨道用Q235-B钢,其中:碳陶复合材料主要由碳/碳多孔体形式的碳(质量分数54%~56%)、化合态SiC(质量分数39%~41%)和游离态硅(质量分数低于5%)组成,其密度为2.2 g·cm-3,硬度为53.1 HBW,横向断裂强度为92 MPa,黏结面剪切强度为27 MPa;Q235-B钢中碳质量分数不大于0.22%,硅质量分数不大于0.35%,锰质量分数不大于1.4%,其密度为7.85 g·cm-3,硬度为135~145 HBW,屈服强度为235 MPa,抗拉强度为375~460 MPa。模拟钢轨材料的Q235-B钢盘试样的外径为400 mm,内径为300 mm,厚度为15 mm。通过线切割的方法将碳陶复合材料闸片切割成尺寸为9 mm×12 mm×11 mm的小立方体销试样,其中9 mm×12 mm平面为摩擦面。碳陶复合材料销试样摩擦面及其横截面的微观形貌如图1所示,可知碳陶复合材料主要由层铺的碳纤维和SiC组成,其中碳纤维层呈横向与纵向交替分布,摩擦面的碳纤维层为横向碳纤维层,图中A~F区域为能谱分析区域。

图1 碳陶复合材料销试样摩擦面和横截面的微观形貌及能谱分析结果

多功能销-盘摩擦磨损试验机为卧式机构,主要包括主轴旋转驱动单元、力加载单元、摩擦力和正压力采集单元、恒定电流源以及雨水环境模拟单元。伺服电机主轴旋转为试验机提供驱动力;销试样夹具安装在滑块上,与定滑轮连接并通过定值砝码提供销-盘摩擦磨损试验所需正压力。试验机内部设有两个力传感器,通过数据采集卡采集力传感器数据并在电脑上实现数据的实时显示与采集保存,采用微型水泵和输水管将配制的雨水恒流施加于销-盘接触位置来模拟雨水环境,恒定电流源输出恒定大小的电流模拟载流工况。试验开始前,用砂纸对销试样和盘试样的接触面进行打磨,然后加载25 N使销-盘试样在10 km·h-1速度下跑合3 min,提高两试样表面贴合度;将销试样置于无水乙醇溶液中用超声波清洗3次,每次15 min,以去除跑合阶段产生的磨屑,待其干燥后采用电子天平称取试验前销试样的质量。根据国内某磁悬浮列车的制动速度与制动载荷,设定销-盘摩擦磨损试验的相对滑动速度为40 km·h-1,接触应力为1.0 MPa。销-盘接触点距离旋转中心的距离为390 mm,由此计算出试验机的主轴转速为580 r·min-1,接触载荷为108 N。单次试验时间设定为12 min,摩擦行程为8 km,试验温度为15 ℃±10 ℃,相对湿度为60%±5%。模拟雨水的pH为6.7,其组成如表1所示,参考我国对降雨强度的定义,试验设定的雨水流量Q分别为0,0.25,0.5,1 mL·min-1,同时设定一定跨度范围的电流强度I,分别为0,50,100 A。

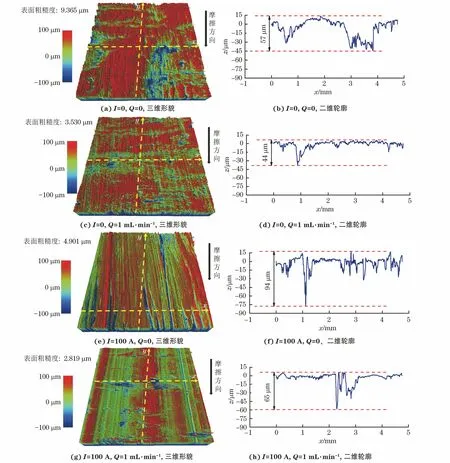

表1 试验用雨水的组成

试验结束后,采用DSX100型体视光学显微镜观察碳陶复合材料试样宏观磨损形貌,采用Jeol-6610LV型扫描电子显微镜(SEM)观察损伤区域的微观形貌,采用Oxford INCA型能谱仪(EDS)分析微区成分。对碳陶复合材料试样进行3次超声波清洗后,采用电子天平再次称取试样的质量,计算磨损率。采用Contour-GT型白光干涉仪测试表面粗糙度,绘制三维形貌和二维轮廓。

2 试验结果与讨论

2.1 宏观磨损形貌

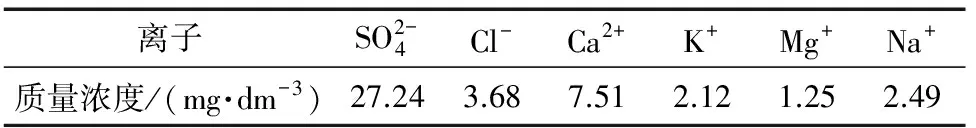

由图2可知:在无载流和无雨水(I=0,Q=0)条件下,碳陶复合材料试样表面破坏区域占比较小,裸露在外的碳纤维层面积较大,可以观察到由磨损导致的部分碳纤维断裂和表层局部破坏现象;在无载流和1 mL·min-1雨水流量条件下,表面破坏区域增大,可以观察到由磨损导致的表层破坏和水流冲刷的痕迹;在100 A电流强度、无雨水的条件下,表面破坏最严重,可以观察到沿摩擦方向分布的连续密集的深划痕,已无法观察到连续的横向碳纤维,说明磨损已导致第二层碳纤维裸露,同时还观察到明显的电弧烧蚀区域;在100 A电流强度、1 mL·min-1雨水流量条件下,试样边缘表层和第一层碳纤维组织已经被破坏,但在电流、雨水和接触应力的共同作用下,试样表面中心区域较为光滑,未出现明显划痕。

图2 不同雨水流量和电流强度下碳陶复合材料试样的宏观磨损形貌

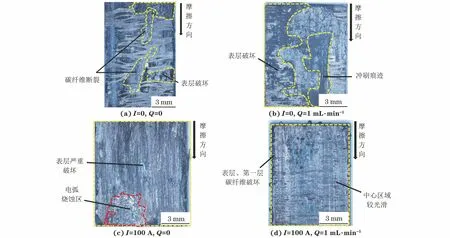

由图3可知,在无载流和无雨水条件下,试样表面存在明显的破坏以及沿摩擦方向贯穿的划痕,其磨痕二维轮廓最深处距表面57 μm,表面粗糙度Ra为9.365 μm。在无载流和1 mL·min-1雨水流量条件下,试样表面磨损程度较均衡,沿摩擦方向分布的划痕密集,磨痕最深处距表面44 μm,表面粗糙度Ra降低为3.530 μm。这是由于雨水一方面起到冲刷磨屑的作用,使得试样表面出现了浅划痕,另一方面起到润滑作用,使试样表面磨损程度减弱,表面粗糙度下降[21]。在100 A电流强度、无雨水的条件下,试样表面沿摩擦方向分布的划痕较其他条件下深得多,表面破坏异常严重,划痕最深处距表面94 μm,表面粗糙度Ra为4.901 μm。在载流条件下,试样承受摩擦热、电阻热和电弧烧蚀的共同作用[22],而高温会导致试样表面材料变软;在摩擦磨损过程中,试样表面材料容易脱落,磨粒磨损严重加剧,从而在表面形成大量较深的犁沟,但是同时在挤压作用下表面粗糙度降低。在100 A电流强度、1 mL·min-1雨水流量条件下,试样表面沿摩擦方向分布的划痕整体较浅,划痕最深处距表面65 μm,但其他区域较平整,表面粗糙度Ra为2.819 μm。这是因为高温使试样表面软化的同时,雨水起到了冷却润滑的作用,导致表面材料脱落程度减轻,经过摩擦磨损后试样表面变得较平滑。

图3 不同雨水流量和电流强度下碳陶复合材料试样磨损表面的三维形貌及二维轮廓

2.2 微观磨损形貌及磨损机理

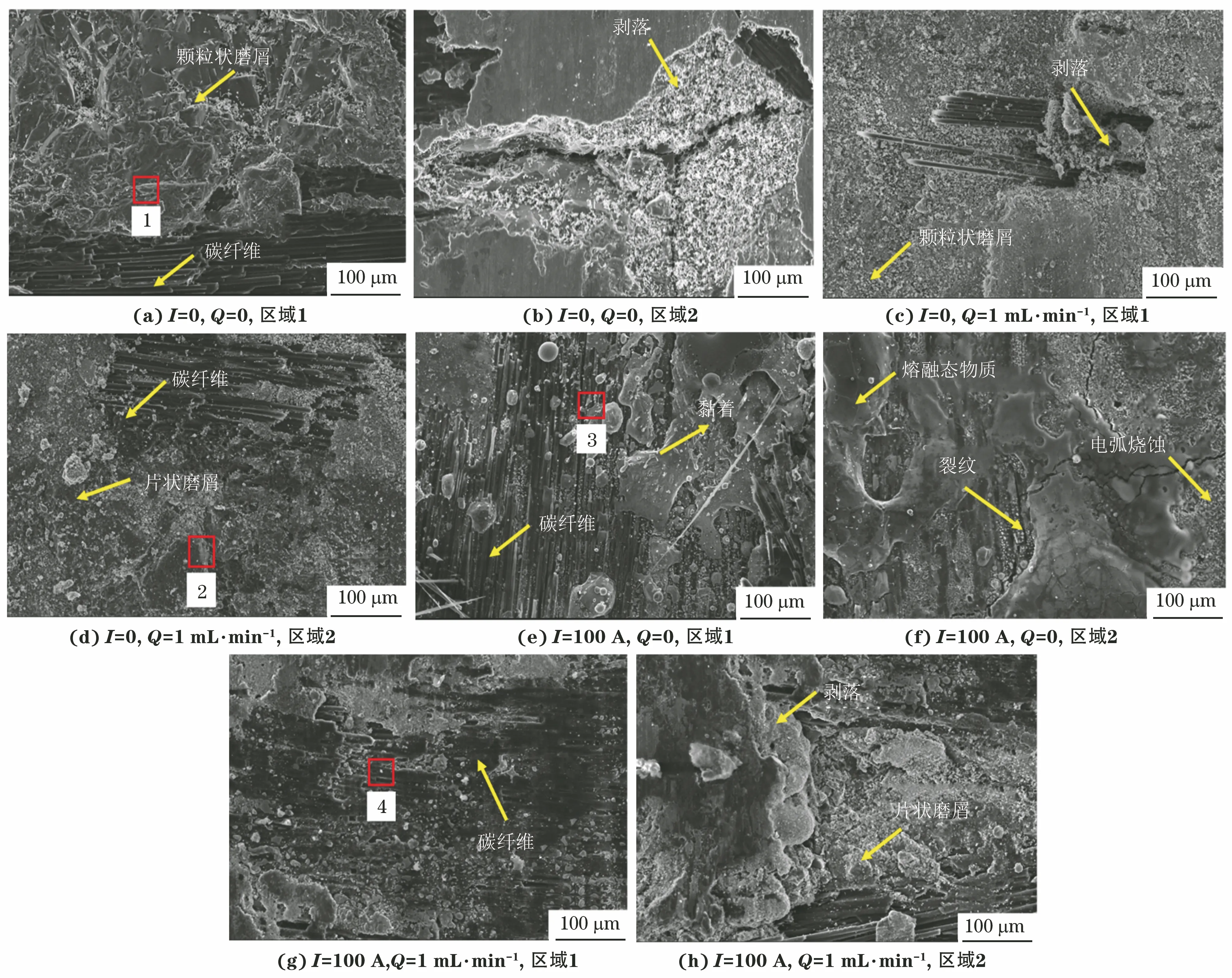

由图4可知,在无雨水和无载流条件下,试样表面出现剥落现象,碳纤维裸露,由磨损产生的细小磨屑堆积在剥落坑内。在无载流和1 mL·min-1雨水流量条件下,更多的磨屑散落于试样表面,这是由于在雨水冲刷作用下磨屑无法堆积所致。在100 A电流强度、无雨水的条件下,试样表面存在熔融态物质,在熔融态物质覆盖区域可观察到裂纹,这是材料基体结合强度下降的表现之一,同时试样表面还存在电弧烧蚀现象,碳纤维的边界模糊。在100 A电流强度、1 mL·min-1雨水流量条件下,由于雨水的降温润滑作用,试样表面未观察到明显的熔融态物质,电弧烧蚀作用明显减弱,但碳纤维边界仍然模糊,同时可观察到分层形成的剥落坑与大量片状磨屑。

图4 不同雨水流量和电流强度下碳陶复合材料试样磨损表面不同区域的微观形貌

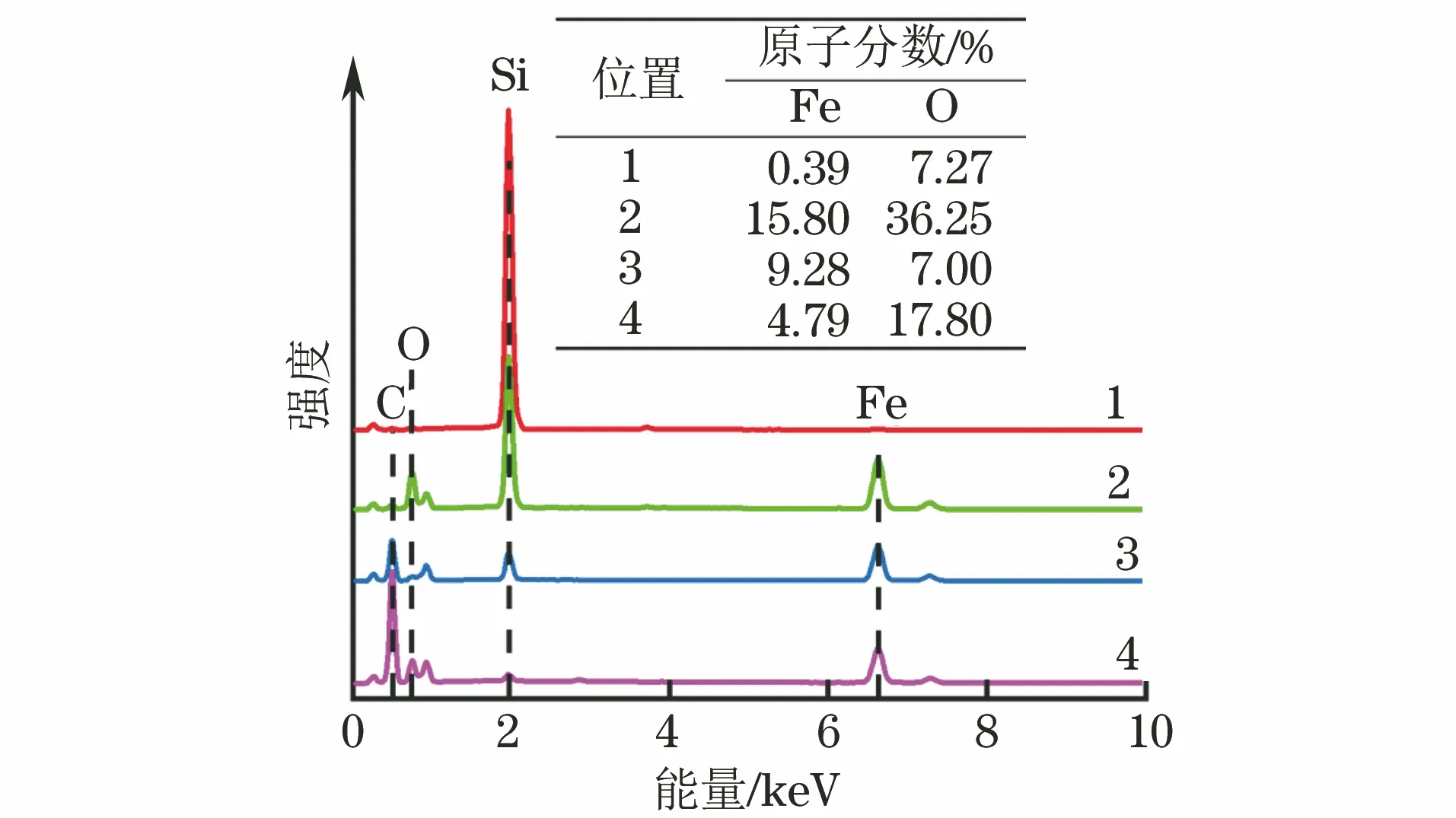

由图5可知,在不同摩擦条件下,试样表面不同区域均出现了由Q235-B钢盘试样转移来的铁元素,而较高的氧含量则表明磨损区域有摩擦氧化发生。其中,位置1处的铁元素含量较低,位置2处氧和铁元素的原子比约为2.3…1,位置4处的氧和铁元素的原子比约为3.7…1,这说明试样表面磨屑中的氧化物成分不一致,可能包括Fe3O4、Fe2O3及其他氧化物。位置3位于碳纤维表面附着熔融态物质的区域,此处也检测到了铁和氧元素,考虑到施加电流形成的高温环境易使材料表面发生黏着磨损,因此推测熔融态物质是高温导致Q235-B钢盘试样表面材料熔融并黏附于碳陶复合材料试样表面,冷却后形成的金属氧化物。

图5 图4中不同位置的EDS谱

综上可知:在无载流和无雨水条件下,碳陶复合材料的主要磨损机理是剥落和轻微的氧化磨损;在无载流和有雨水条件下,碳陶复合材料表面难以形成紧密的第三体层,主要磨损机理是剥落和氧化磨损;在载流和无雨水条件下,电弧对碳陶复合材料表面的影响十分严重,主要磨损机理为剥落、黏着磨损、磨粒磨损和电弧烧蚀;在载流和雨水条件下,碳陶复合材料表面同时出现载流和雨水环境下的磨损特征,磨损机理主要包括剥落、氧化磨损、磨粒磨损和黏着磨损,但雨水缓解了磨粒磨损和黏着磨损的程度。

2.3 摩擦因数和磨损率

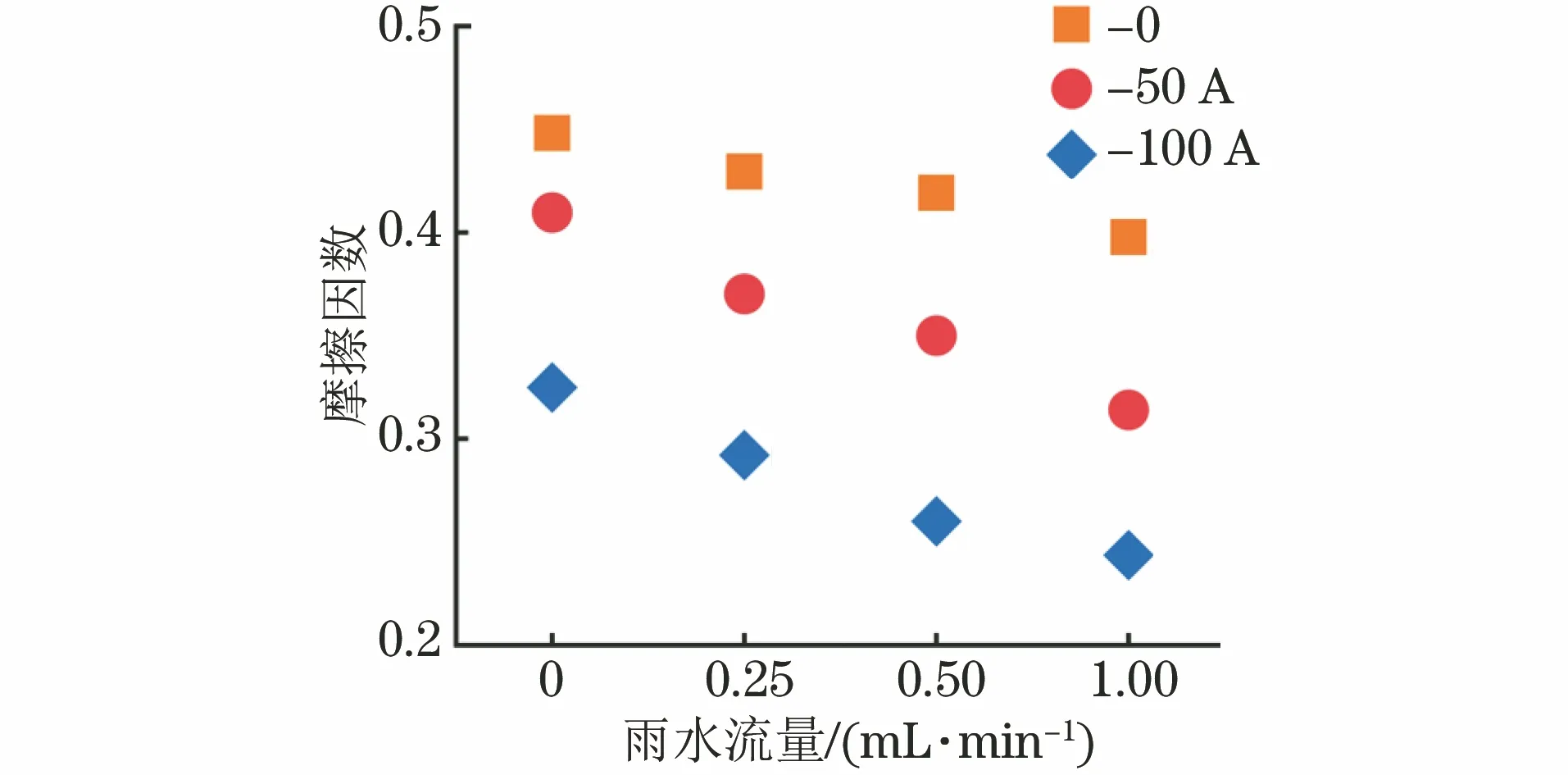

由图6可以看出:在无载流条件下,随着雨水流量由0增加到1 mL·min-1,碳陶复合材料试样的摩擦因数降低幅度很小,仅为0.050,说明单纯的雨水环境对碳陶复合材料摩擦因数的影响较小;在无雨水条件下,电流增大会导致摩擦因数加速降低,随着电流强度由0增加到100 A,摩擦因数降低幅度较大,为0.123。结合磨损形貌可以推断,施加电流形成的高温导致材料表面软化甚至局部熔融,此时表面材料起到润滑作用,导致摩擦因数降低,且电流增强后,电阻热以电流的平方增大,因此摩擦因数随着电流增强而加速降低。与无载流和无雨水的条件相比,100 A电流强度、1 mL·min-1雨水流量条件下的摩擦因数降低了0.224,可知在雨水和载流双因素的共同作用下,摩擦因数的降低程度大于单因素作用,这是由于高温导致材料软化的同时,雨水起到了冷却润滑的作用所致。

图6 不同电流强度下碳陶复合材料试样的摩擦因数与雨水流量的关系

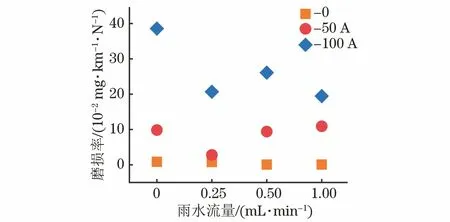

由图7可以看出:在无载流条件下,随着雨水流量由0增加到1 mL·min-1,碳陶复合材料试样的磨损率降低了0.775×10-2mg·km-1·N-1,表明单雨水环境下试样的磨损率会小幅降低,这是由于雨水起到了隔离和润滑对磨表面作用;在无雨水条件下,随着电流强度由0增加到100 A,试样磨损率增加了37.714×10-2mg·km-1·N-1,说明电流强度的增大导致试样磨损率急剧增加,这是由于急剧上升的电阻热导致试样表面材料变软而脱落,使得磨粒磨损加剧所致。在载流和雨水的共同作用下,随着雨水流量或电流强度的增加,磨损率的变化无规律性。这可能是因为在载流条件下,试样表面同时产生了高温、电弧烧蚀和机械磨损3种现象。试样表面温度急剧升高,导致表面材料变软而脱落,磨粒磨损加剧并产生大量磨屑;雨水一方面起到显著的冷却作用,抑制载流导致的电弧烧蚀和高温现象,大幅减少表面材料脱落,导致试样磨损率降低,另一方面,随着雨水流量的增加,其冲刷磨屑破坏第三体层的作用更加明显,导致试样磨损率增大[23]。因此,不同电流强度和雨水流量的共同作用对试样磨损率的影响程度存在差异。

图7 不同电流强度下碳陶复合材料试样的磨损率与雨水流量的关系

3 结 论

(1)在无载流的雨水环境中,随着雨水流量的增大,碳陶复合材料的表面粗糙度显著下降,摩擦因数和磨损率小幅度降低,摩擦磨损性能较稳定,此时主要的磨损机理为剥落和轻微的氧化磨损。

(2)在无雨水的载流条件下,随着电流强度的增加,碳陶复合材料表面粗糙度和摩擦因数均显著下降,磨损率明显升高,主要磨损机理为剥落、磨粒磨损、黏着磨损和电弧烧蚀,载流作用引起的电弧烧蚀和高温现象导致试样表面破坏加剧。

(3)相对于单因素作用,在载流和雨水的共同作用下,碳陶复合材料的表面粗糙度和摩擦因数明显降低,但磨损率随雨水流量和电流强度增加的规律不明显,这与载流环境下,雨水同时起到冷却润滑和冲刷磨屑破坏第三体层2方面的作用有关,此时的磨损机理为剥落、氧化磨损、磨粒磨损和黏着磨损。