基于R290工质的直接接触冷凝器内流动与传热数值研究

2023-03-09宁静红杨挺然刘华阳贾永勤刘兴华

宁静红,杨挺然,刘华阳,贾永勤, 刘兴华

(1.天津商业大学天津市制冷技术重点实验室,天津 300134;2.天津天商酷凌科技有限公司,天津 300134)

1 引言

直接接触冷凝以较高的传热系数在工业生产生活中被广泛应用,如核反应堆冷却[1]、给水加热器[2]和海水制盐[3]等。两种流体工质传热时不经过任何媒介直接接触发生冷凝,因而具有很高的冷凝效率[4]。直接接触冷凝器作为冷热工质传热传质的场所,通常因实际应用而具有不同特征,如喷淋式、浸没式等[5]。

直接接触冷凝过程中由于相变的存在,伴随有强烈的热质传递现象,学者们针对两相流直接接触冷凝开展了大量的数值模拟与实验研究。Wang Jue等[6]对蒸汽浸没射流过冷水池的研究进展进行了系统综述,阐述了蒸汽直接接触冷凝过程中产生的冷凝流型图、传热特性和排放管内或蒸汽射流附近的压力振荡。Yang Xiaoping等[7]对矩形通道内蒸汽与过冷水流的直接接触冷凝开展了实验研究,得到了流型图,并计算平均传热系数在3920~6810 kW/m2·K。K. N. Jayachandran等[8]通过CFD数值模拟研究了不稳定射流情况,得到了羽流形状与传热系数等。Xu Qiang等[9~11]针对垂直管内湍流中蒸汽射流,研究了声速与超声速射流下的流型与传热系数。另外,为增强直接接触冷凝器的冷凝性能,Wang Jue等[4]指出多孔喷射具有很高的可行性。高飞等[12]提出了SV 型和 SK 型静态混合器,用以改变直接接触换热器内的流动状态,以增强换热。杨波等[13]运用遗传算法对直接接触换热器进行了性能优化。然而,直接接触冷凝的机理研究在指导实际应用方面仍不够完善,且大部分学者在探究直接接触冷凝过程时使用的工质为水与水蒸气,仍缺乏对其他工质的认识。

R290工质具有优良的热力学性能,且为环境友好型替代制冷剂[14,15]。国内外学者对R290制冷循环应用进行了大量研究[16~19],其中宁静红等[20]提出的直接接触冷凝制冷循环性能优于常规蒸气压缩式制冷循环,其压缩机的平均功耗更低,循环的平均COP值更高。直接接触冷凝制冷循环中使用直接接触的方式将R290过热蒸气冷凝,冷凝效率优于常规蒸汽压缩式制冷循环中的间壁式冷凝器。目前,针对R290换热的研究主要集中在圆管、肋片管和微通道等场所[21~24],而对R290过热蒸气与R290过冷液直接接触过程中冷凝器内的流动与传热特性研究较少,同时无法为直接接触冷凝器的设计与校核提供依据。因此本文在原昆朋[25]提出的正交混合筒式直接接触冷凝器的基础上,提出了3种体积尺寸的直接接触冷凝器,探究用于制冷系统的最佳方案。采用已被证明适用的VOF方法在Fluent软件中进行数值模拟研究[26],详细评估了直接接触冷凝器内流动传热特性,从出口温度、干度和体积传热系数多角度分析R290直接接触气液两相传热传质过程。通过分析不同尺寸对直接接触冷凝器流动与传热特性的影响,并与间壁式冷凝器进行比较,研究结果可为直接接触冷凝器设计优化评估提供可行方案。

2 数值模型

2.1 物理模型及网格划分

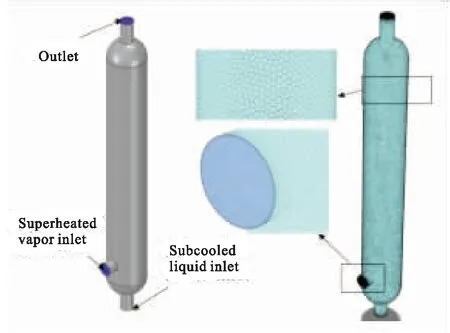

针对R290直接接触冷凝过程,建立了3种筒型正交混合直接接触冷凝器三维模型,依体积增大顺序简称为A、B和C型冷凝器,如图1所示。采用正交混合式冷凝器可以在冷凝器内部产生交叉流。冷凝器上方管道为冷凝器出口,左下方管道为进液口,下方管道为进气口,结构示意图如图2所示。混合流体由下向上流动,且流道壁面上均采用无滑移壁面条件。冷凝器具体参数如表1所示。

图1 直接接触冷凝器物理模型

表1 3种不同体积直接接触冷凝器物理参数

2.2 数学模型

2.2.1 控制方程

冷凝过程采用VOF模型,引用相体积分数变量,追踪冷凝介质两相界面,并得到两相分布云图。采用标准k-ε湍流模型计算湍流的影响。流体流动和传热过程必须遵守质量、动量和能量守恒定律,基本控制方程如下:

连续性方程为:

(1)

(2)

式(1)、(2)中:vq为第相的速度张量,m/s;αq为第q相的体积分数;mqp为q相到p相的质量传递,kg/s;mpq为p相到q相的质量传递,kg/s;Sαq为质量源项,kg/s。

动量方程为:

=-▽ρ+▽·[μ(▽v+▽vT)]+ρg+F

(3)

式(3)中:ρ为密度,kg/m3;μ为动力粘度,N·s/m2;v为速度张量,m/s;F为动量源项,kg·m/s。

能量方程为:

(4)

式(4)中:E为能量, kJ;P为压力,kPa;T为温度,K;keff为流体有效导热系数, W/(m·K);Sh为能量源项,kJ。

采用热相变模型计算气液相界面之间的冷凝。相变传热传质基于Lee模型处理制冷剂两相间的质量传递。在Lee模型中,液-气传质的质量输运方程为:

(5)

Fluent中将从液相到气相的质量传递定义为正向传递,气液传质方程为:

(6)

(7)

式(6)、(7)中:coeff为蒸发冷凝系数,一般设置0.1;ρl为液相密度,kg/m3;sat为饱和态。

2.2.2 体积传热系数

直接接触冷凝器中传热过程为过冷液吸收压缩机排气的显热、潜热,两相流体混合后在出口处达到干度为x的状态,因此传热量Q可以表示为制冷剂气体从进口状态到出口状态释放的能量,计算式为:

Q=m1[(h饱和气-h饱和液)×(1-x)+h2-h饱和气]

(8)

式(8)中:Q为传热量,kW;m1为制冷剂过热蒸气流量,kg/s;h饱和气为R290饱和气焓值,kJ/kg;h饱和液为R290饱和液焓值,kJ/kg;h2为压缩机排气焓值,kJ/kg。

体积传热量计算式:

Q=rVΔTm

(9)

式(9)中:r为体积传热系数,kW/(m3·K);V为直接接触冷凝器的体积,m3;ΔTm为对数传热温差,K。

其中ΔTm计算式为:

(10)

式(10)中:ΔTmax为直接接触冷凝器进出口温差的最大值,K;ΔTmin为直接接触冷凝器进出口温差的最小值,K。

直接接触冷凝器进口温差为压缩机排气温度与过冷液温度的差值,其出口的温差为出口处气相平均温度与出口处液相平均温度的差值。

据能量守恒原则,可得出体积传热系数的计算式:

(11)

2.3 网格划分以无关性验证

利用Fluent网格工具Meshing对模型进行水密性网格划分。网格设置为六面体结构化网格,对整个流体壁面进行添加3层边界层。为准确得到进出口模拟数据,针对进出口面进行局部加密处理。以B型冷凝器为例进行网格无关性验证,依据不同的最大网格尺寸,得到网格数量分别为 102313、183741、222708、285341。在进口条件相同时,计算不同网格条件下的出口温度。结果表明:最后2组网格数量下得到的结果差异小于1.5%。考虑到计算精度和效率,采用了网格数为215864的网格模型进行计算。如图2所示为B型网格示意图。其他几何模型的网格划分由相同的标准确定。A、B和C型冷凝器采用网格数量分别为138673、222708、405621进行计算。

图2 直接接触冷凝器结构及网格示意

2.4 边界条件

为符合实际应用,R290过热蒸气和过冷液物性参数通过R290直接接触冷凝制冷循环(循环图见文献[20])模拟计算得出。设定制冷循环制冷量Q0=20 kW,蒸发温度T0= 238.15 K,主循环冷凝温度Tk=-248.15 K,过冷液体过冷度为10 K,蒸发过冷器传热温差为6 K,得到直接接触冷凝器工作压力为952.07 kPa,以及R290过热蒸气与过冷液的详细参数如表2所示。为避免气液混合剧烈导致压力振荡,模拟过程中先通入R290过冷液,待其充满且流动稳定后再通入R290过热蒸气。

表2 R290过热蒸气与过冷液详细物性参数

3 模型验证

为了验证数值模拟和求解方法的准确性,对蒸汽与过冷水的实验过程进行了相同边界条件的研究。利用Fluent软件针对刘光耀等[27]进行的超音速蒸汽射流汽羽形状及压力分布的实验研究的实验模型,通过建立相同的几何模型,使用VOF方法对其实验过程进行数值模拟。如图3所示为VOF模型模拟与实验中心轴线压力数据对比结果,各中心轴线位置误差波动均低于10%,实验结果与CFD模拟结果吻合良好。

图3 数值模型验证

4 模拟结果分析

4.1 流动特征分析

如图4所示,对不同尺寸直接接触冷凝器进行数值模拟,得到3种冷凝器内部不同时刻流动特征云图。由图4(a)可知,A型冷凝器中过热蒸气进入冷凝器后高速流向出口,在混合流动发展过程中一直保持环状流。由图4(b)、(c)可知,B、C型冷凝器内部发展过程及流态流型具有相似性,流动过程可分为3个阶段,分别为初始阶段、发展阶段、充分发展阶段。如图中时间为0.6 s、1.2 s、1.8 s时所示,过热蒸气进入冷凝器而未到达出口时为流动初始阶段。如图中时间为6 s时所示,随着过热蒸气的不断补充参与传热,冷凝器内部流场在相互扰动的状态下剧烈脉动发展,气液两相相对独立呈现弹状流,该过程为流动发展阶段。如图中时间为18 s、30 s、42 s、54 s、60 s时所示,随着过热蒸气的不断补充,冷凝器内部流动趋于稳定,此时过热蒸气在冷凝器底部小范围聚集,之后经过冷液入口加强扰动并继续热质传递,气相占比减小,流型为泡状流,此时为流动充分发展阶段。

图4 体积尺寸对冷凝器内部流动影响

图5所示为3种冷凝器内部在60s时刻充分发展阶段气液两相流线图。冷凝器内部流线随流动状态变化,如图5(a)所示,A型冷凝器内部充分发展后,气相和液相流线均较为平直,过冷液的冲击对过热蒸气的流动影响较小。如图5(b)、(c)所示,B、C型冷凝器内过冷液进入冷凝器后一部分向下受圆筒形结构影响形成涡流,带动过热蒸气流动,另一部分沿筒壁上升,之后两部分与过热蒸气相互混合,流体经过一段流道后上升直至出口,带有旋流趋势。由于流域更广,C型冷凝器两相流流动最剧烈,受扰动影响产生的旋流加剧,气液混合更加充分。

图5 3种冷凝器60s时的内部气、液相流线

4.2 传热性能分析

图6所示为直接接触冷凝器出口温度随时间变化趋势图。流动充分发展后,A型冷凝器出口温度最低,出口温度平均值为289.99K,为3组冷凝器中最低,这是由于A型冷凝器传热能力较差,流动充分发展后液相沿冷凝器内壁并围绕气芯流动产生环状流,气液传热传质只发生在环流交界处,并未充分混合,出口温度仅为过热蒸气与过冷液在进口条件下的平均值,过冷液温度低,密度大,所以出口温度平均值相应最小。B、C型冷凝器出口温度上下波动较大,出口温度平均值分别为297.67 K、297.05 K,计算两组数据标准差分别为0.9033和0.7271,可知内部为泡状流型下体积越大传热越完全,出口温度越低,传热也越稳定,该流型的气液充分接触,又因两相正交流动相互影响,传热效果明显增加;冷凝器体积越大,内部旋流越明显,进一步增加传热空间,流动混合更加充分,使得出口温度波动较小,热质交换更加稳定。

图6 3种冷凝器出口温度随时间变化对比

4.3 传质特性分析

冷凝器出口干度对常规制冷系统的运行性能有重要的影响,冷凝器出口未达到饱和液态会使制冷系统的性能下降,甚至无法工作。对于存在辅助过冷循环的直接接触冷凝制冷循环,直接接触冷凝器出口干度可不为0,但干度越高达到设定过冷度所需的辅助循环冷量增加,影响整个系统的热力性能。图7所示为3种冷凝器出口干度随时间的变化。冷凝器体积越大,出口干度越低,且波动较小,传质效果越好。A型冷凝器出口处干度大致为制冷剂进口气相质量流速与过冷液进口质量流速的比值,故对于流速较快的环状流,几乎不进行传质。B型冷凝器数值较C型冷凝器数值波动较大,干度均值分别为0.0357、0.0305,2种冷凝器出口干度标准差分别为0.0380和0.0021,旋流明显的泡状流使传质更加稳定。冷凝器体积增大对出口干度影响较小,冷凝过程中过热蒸气混合密度较大的过冷液,气相质量占比不明显,故干度x数值较低。

图7 3种冷凝器出口干度随时间变化对比

4.4 体积传热系数

如图8所示,对一个振荡周期内的所有数据取平均值,根据计算式(11)计算得出A、B和C型冷凝器的体积传热系数。其中A型冷凝器过热蒸气与过冷液的进出口温差几乎为0,这说明A型冷凝器内传热量极小,式(11)不再有效,故只计算B、C型冷凝器体积传热系数。由图可知,体积尺寸的大小对体积传热系数有较大影响,体积越大,体积传热系数越小;B型冷凝器的体积传热系数受传热通道限制数值波动较大,C型冷凝器的体积传热系数数值较为平稳。B型冷凝器的体积传热系数均值为1860.87 kW/(m3·K),C型冷凝器的体积传热系数均值为780.11 kW/(m3·K)。相同进口条件下,B型冷凝器比C型冷凝器体积换热系数高138%。

图8 B和C型冷凝器体积传热系数对比

5 冷凝性能对比分析

目前,国内外学者针对R290在间壁式冷凝器内两相传热性能进行了大量实验研究。Thonon等[28]实验得出R290板式冷凝器最大传热系数为4.0 kW/m2·K;Yang等[29]进行管壳式冷凝器R290冷凝传热的实验研究,得到管壳式冷凝器最大传热系数为2.5 kW/m2·K;Jiahuan Wu[30]等对内径为6.3 mm的水平微翅片管进行了R290实验研究,得到传热系数范围为0.6~2.2 kW/m2·K。对于间壁式冷凝器,相同冷凝热负荷及材料状况下,板式冷凝器传热系数更高,成本更低且更加安全。为与直接接触冷器进行传热特性比较,在相同热负荷及传热温差下,计算得到上述各类间壁式冷凝器最大传热系数时所需的换热面积,得到如图9所示各类型冷凝器换热面积对比图。由图可知,直接接触冷凝器换热面积仅为间壁式冷凝器换热面积的8%~14% ,因此在传递相同的热负荷情况下,直接接触冷凝器冷凝效率最高,经济成本最低,此外,由于直接接触冷凝器无复杂的内部结构,加工、维护方便,具有较好的防污垢能力,热阻小,节省设备初投资与系统运行费用。

图9 各种结构形式冷凝器的换热面积

6 结论

本文针对自然工质R290直接接触冷凝制冷系统,提出了3种体积尺寸的筒型正交混合式直接接触冷凝器,通过Fluent模拟软件进行仿真模拟,依据模拟结果对流动、传热传质和体积传热系数进行分析,以及与间壁式冷凝器对比得到如下结论:

(1)直接接触冷凝器内部流动过程开始20s后流场流线逐渐稳定;过冷液的扰动可以改变流场、强化传热;结构尺寸对直接接触冷凝器性能有重要影响,体积较小的A型冷凝器内部呈现环状流,体积较大的B、C冷凝器内部呈现泡状流。

(2)A型冷凝器内几乎不发生传热传质;在产生泡状流的B、C冷凝器中,随着冷凝器体积增大,冷凝器出口温度与出口干度减小,即冷凝器体积越大,传热传质效果越好。

(3)直接接触冷凝器的体积传热系数受体积影响较大,体积越大,体积传热系数越小。相同进口条件下,B型冷凝器比C型冷凝器体积换热系数高138%。

(4)在相同传热量和传热温差下,直接接触冷凝器换热面积仅为间壁式冷凝器换热面积的8%~14%,传热效率与经济性均优于间壁式冷凝器。