平板膜生物膜反应器降解DMS实验研究

2023-03-09沈彩虹王震文

沈彩虹,王震文

(1.中船第九设计研究院工程有限公司, 上海 200090;2.上海泓济环保科技股份有限公司, 上海 200433)

1 引言

挥发性有机硫化合物(VOSCs)如二甲基硫醚(DMS)、甲硫醇(CH3SH)、二甲基二硫(CH3SSCH3)和二硫化碳(CS2)等,其在废气中的浓度往往超出他们的气味阈值,并在周边地区造成气味滋扰[1]。当化合物具有可生化性和低浓度时,相比物理法和/或化学法VOCs控制技术而言,生物法废气治理是一个具有吸引力和有利的替代方案[2, 3]。生物控制技术的优势包括成本适中、运行成本低、能源需求低,以及无需进一步处理或处置的废物产生,正获得普遍的关注[4, 5]。常见的生物处理反应器的主要种类包括生物过滤器、生物滴滤器和生物洗涤器[6, 7]。然而,它们有着许多局限性,诸如占地面积大,由于生物膜过剩增长引起的堵塞,或者是VOC波动而引起的出口浓度过高[8]。近年来,报道了大量的新式生物反应器[4],膜生物膜反应器(MBfR)作为其中的一种,也受到了密切的关注[9]。

文献中报道用于处理VOCs废气的膜类型包括致密膜、微孔膜以及复合膜,常用的材料有聚丙烯(PP)、聚偏氟乙烯(PVDF)以及聚砜(PS)等,涉及到的反应器类型则包括平板式、管式、毛细管式以及中空纤维式等[10, 11]。本文采用结构简单的平板膜生物膜反应器降解低浓度DMS,并考察了在循环营养液中添加适量的甲醇对于反应器性能的影响。

2 材料及方法

2.1 材料及工艺流程

本次试验中所用反应器如图1所示,反应器通过2块完全相同的透明有机塑料平板以及平板膜所组成。其中一块板中设有进气口和出气口,而另一块设有进液口和出液口。内部则设有一段敞口长方形凹槽,凹槽封闭区域内设有数条挡板。2块平板的凹槽区域面面相对夹住平板膜,采用螺母、螺帽固定,2块平板和平板膜构成了2个封闭区域。平板膜的致密层附着生长活性生物膜,营养液通过进液口和出液口在其中一个封闭区域内循环流动,DMS气体则通过进气口和出气口再另一个封闭区域内流动。试验中的生物膜采用某化工学院污水处理厂的好氧池活性污泥挂膜驯化而来,附着在平板膜的致密侧。DMS气体进入生物反应器与平板膜的支撑层接触、吸附,膜壁上有很多微孔,在浓度梯度的驱使下,DMS分子依次通过膜的支撑层、致密层,传质至生物相,进而被生物膜中的微生物降解为H2O、CO2等,部分未降解但溶解于循环液中的DMS在液体中继续进行生物降解,从而使DMS废气得到净化。

图1 平板MBfR的示意

试验采用动态配气法配置一定浓度污染物气流[12],即用气泵将液态污染物所挥发的气态污染物带入混合瓶中,与大量空气混合均匀。由于VOCs污染物浓度极低,所以其中氧气浓度接近其空气中比例。随后,人造VOCs废气进入缓冲瓶(防止反应器内液体倒灌),并最终在平板膜生物膜反应器内降解后,排入大气。潜水泵将水槽内的营养液泵入反应器进液口。出液口流出的营养液回到水槽,反复循环。具体工艺流程如图2所示。一般7 d左右更新营养液。

图2 平板MBfR降解空气中VOCs实验装置

2.2 驯化及挂膜接种

试验中生物相采自污水处理厂好氧池。污泥简单过滤后闷曝1d,然后在营养液内富集数天。营养液中包含无机盐KNO3:10.72 g/L、KH2PO4:3.00 g/L、K2HPO4:3.00 g/L、MgSO4·7H2O:0.50 g/L、FeSO4·7H2O:0.01 g/L,并添加H3BO3、MnCl2·4H2O、CoCl2·6H2O、ZnCl2、NiCl2·6H2O、CuCl2·2H2O、NaMoO4·2H2O以及EDTA等痕量元素。富集期间定量投加碳源(DMS)。将富集驯化获得的微生物和新鲜营养液按一定比例混合后放入水槽,由潜水循环水泵泵入平板膜生物膜反应器,进行循环挂膜。期间用Na2CO3维持循环营养液的pH值在6.5~7.5之间,维持循环营养液的溶解氧在6.0~8.0 mg/L之间。

试验中气相与液相流动方向相反,并在反应器中液相进口处连接一台空气泵,空气泵一般处于关闭状态,只按试验设计要求工作(图2)。

2.3 分析方法

采用气相色谱法分析污染物DMS的质量浓度。色谱型号Agilent6890N,FID检测器,HP-5毛细管柱,规格为30 m×0.32 mm×0.25 μm。色谱条件为:柱温40 ℃,气化室温度200 ℃,检测器温度250 ℃;载气:N2,柱内流速7 mL/min;燃气:H2,40 mL/min;助燃气:空气,400 mL/min;尾吹:35 mL/min,DMS的保留时间为1.5 min,检测限为2.0 mg/m3。气体采样采用1 mL的注射器。

论文中涉及到的符号包括气体停留时间(GRT,s)、气体空床停留时间(EBRT,s)、体积负荷速率(LRv,g·m-3·h-1)、反应器复合速率(LRr,g·m-3·h-1)、体积去除能力(ECv,g·m-3·h-1)、反应器去除能力(ECr,g·m-3·h-1)、单位膜面积的去除能力(ECm,mg·m-2·h-1)、降解效率(DE,%),具体如式(1)~式(8)所表达:

GRT=V'/Q

(1)

EBRT=V/Q

(2)

LRv=Cin×Q/V'

(3)

LRr=Cin×Q/V

(4)

ECv=(Cin-Cout)×Q/V'

(5)

ECr=(Cin-Cout)×Q/V

(6)

ECm=(Cin-Cout)×Q/A=(Cin-Cout)×Q/(V'xφ)

(7)

DE=(Cin-Cout)/Cin×100%

(8)

式(1)~式(8)中:V'为反应器内气相流动体积,m3;Q为气体流量,m3·h-1;V为反应器内气、液两相流动体积之和,m3;Cin为有机气体进气浓度,mg·m3;Cout为有机气体出气浓度,mg·m-3;A为膜内表面积,m2;φ为反应器比表面积,m2·m-3。

3 实验结果与讨论

3.1 载体特性

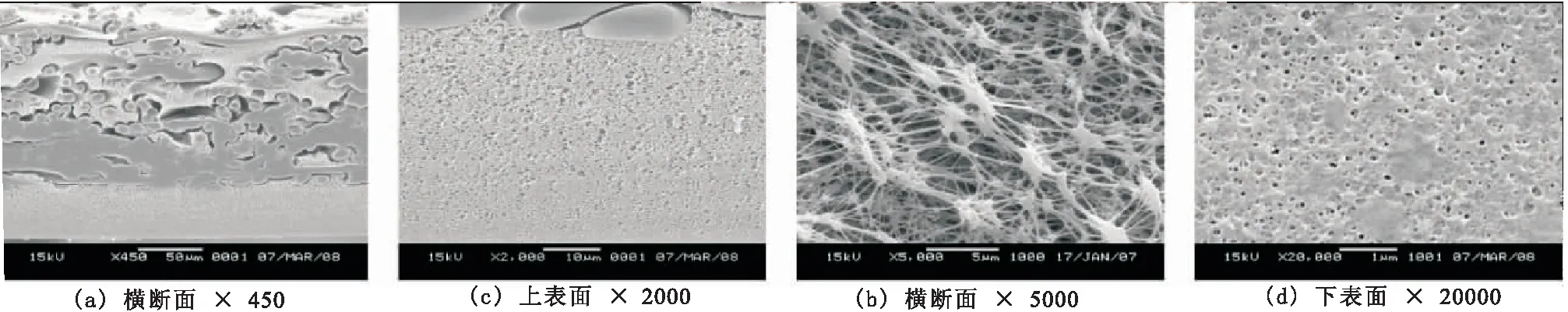

本试验采用的是平板式复合PVDF/PET膜。由扫描电镜照片可见,其断面有着明显的分层现象,结构均匀。PVDF层采用湿法纺丝法,聚丙烯膜外表面布满了疏松的微孔,为VOCs污染物和氧气的传质提供了很好的通道。为了避免PVDF层机械性能稍差、强度低的缺点,平板膜增加PET支撑管,支撑管孔径约在10~20 μm之间(图3)。微孔膜能够截留的物质分子量在几万以上,而DMS以及氧气的分子量极小,故膜对该污染气体不具有分离性能。大量污染物通过膜微孔对流扩散至生物膜,为微生物提供营养,同时氧气通过膜微孔扩散至生物膜,为微生物所呼吸利用。

图3 复合膜断面和表面结构的扫描电镜照片

3.2 挂膜阶段效果

表1汇总了平板MBfR不同阶段中的运行条件。

表1 平板MBfR启动过程中不同阶段的运行条件

在阶段1中,虽然DMS负荷约为120 g·m-3·h-1,但降解效率均低于15%,ECv值在15 g·m-3·h-1左右。De Bo等[5]也曾报道在反应器挂膜初期,无法完全去除DMS,降解效率为83% (ECv≈ 15 g·m-3·h-1)。在阶段2中,在相同的进气浓度下将GRT提升至20 s,降解效率并没所有随着GRT的增加而明显提升,降解效率仍然在15%左右(图4)。

Kumar等[1]尝试在循环营养液中加入甲醇后发现,MBfR对DMS的降解效率有了明显的提升,在LRv约为45.5 g·m-3·h-1时,ECv为41.7 g·m-3·h-1。因此,在阶段3中,维持进气负荷和气体停留时间不变,在循环液中加入50 mL浓度为1%(V/V)的甲醇溶液,发现系统的性能在数小时后就有了明显的好转,当天测得DE为19%,在此后的数天DE维持在20%左右,DE在第33 d又开始逐步上升,在阶段3末时达到40%。

图4 MBfR降解DMS启动阶段中质量复合速率、去除能力及降解效果随时间变化(点代表平均值(n=4))

在阶段5,更换了新鲜的营养液。发现反应器的性能相当稳定,DE维持在35%~40%之间。这说明驯化成功的MBfR的处理能力主要依靠吸附在载体膜材料上的生物膜,而非循环营养液中的活性污泥。赵阳[14]在以比表面积为500 m2/m3的FMBfR降解甲苯时也发生了由于排泥而导致的短时间的反应器性能下降,但随后性能逐步恢复正常。张晓峰[15]曾尝试在使用只有生物膜或者添加了活性污泥的毛细管式MBfR分别降解混合二甲苯,发现活性污泥的添加并没有明显提高反应器的性能。最后阶段6中,保持污染物的进气浓度不变,但将GRT缩短至15 s,增加反应器的进气负荷。发现虽然DE当天就降低至21%,但ECv始终稳定在50 g·m-3·h-1左右(图4)。

3.3 MBfR对于DMS降解效果

实验结果如图5所示,当GRT为10 s和15 s时,反应器去除能力极低。这表明传质速率控制是影响反应器性能的主要因素;当GRT增加至20 s、LRv为51 g·m-3·h-1时,观测到最大DE为58%。在本次实验中,当LRv为262 g·m-3·h-1(LRr=131 g·m-3·h-1)时,观测到ECv, max为65 g·m-3·h-1(DE为25%),对应ECr, max为33 g·m-3·h-1。本次实验结果明显小于De Bo等[3, 26]的结果,这是由于其实验中采用单一菌种对于DMS有着更好的降解能力。本实验与Luvsanjamba等[17]实验中所用的反应器结构以及菌种较为接近,但本实验结果却优于其结果,这可能是由于其实验条件为52 ℃,温度对微生物有一定程度的限制。值得注意的是,当采用中空纤维膜生物膜反应器(≥8000 m2/m3),更大的比表面积可能获得更好的降解效果。

图5 MBfR对应进气质量负荷速率下DMS的去除能力

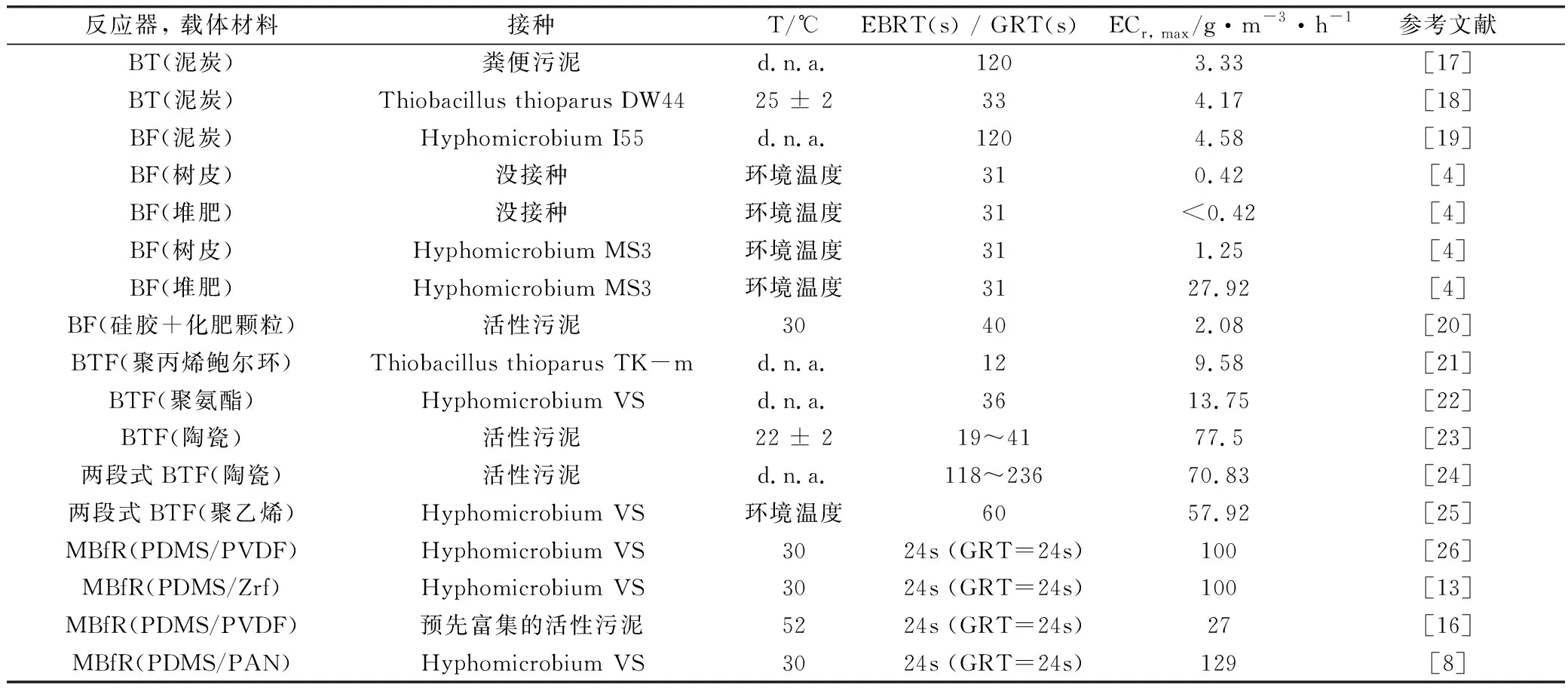

表2汇总了各种生物反应器对于DMS的去除性能。可以发现,传统生物过滤器对于DMS的去除效率极差,Smet等人以生物过滤器去除DMS,获得的ECr, max最大也仅为27.92 g·m-3·h-1。而采用生物滴滤系统后,ECr, max获得了极大的提高。这主要归功于滴滤机理,避免了酸化和抑制性盐的累计,以及过滤床的干燥等因素对反应器性能的影响。而MBfR则可以解决生物滴滤器存在的气体停留时间过长、占地面积较大等缺点。国内外对于MBfR处理DMS的研究极少,De Bo等分别以接种有Hyphomicrobium VS的PDMS/PVDF复合FMBfR以及PDMS/Zrf复合FMBfR降解DMS,在GRT为24 s时获得ECr, max均为100 g·m-3·h-1(ECv, max均为200 g·m-3·h-1)。其中仅有Luvsanjamba等[15]尝试以普通的活性污泥来降解DMS,但降解效率低,ECr, max为27 g·m-3·h-1(ECv, max为54 g·m-3·h-1)。

表2 各种生物反应器对于DMS去除性能的比较

3.4 甲醇对于反应器性能的影响

Mohseni和Allen[27]观测到甲醇对生物过滤α蒎烯有着抑制作用,Deshusses等[28]则报道了生物过滤中混合羰基化合物时的竞争抑制作用。在另一项研究报道中,Smet等[29]也发现DMS和VOCs之间有着竞争作用。而图6总结了本研究中甲醇剂量对于DMS降解效率的影响。

图6 甲醇剂量对于DMS去除能力的影响以及平均降解效率

从中可以发现,MBfR对于DMS的降解效率随着甲醇浓度的增加先是增加的,在极限值1000 mg/L时,获得最大DE为43%,对应ECv, max为119 g·m-3·h-1。这比未添加甲醇时的最大去除能力足足增加了83%之多。但甲醇浓度超过1000 mg/L后,DE开始下降,达到2000 mg/L时已经没有促进作用,其后更是表现为明显的抑制作用。DMS降解效率的先升后降说明,高浓度甲醇对于DMS的降解有着竞争抑制作用。这个与Kumar等[1]以MBfR降解DMS的现象是接近的。类似的,Zhang等[20]以生物过滤器降解DMS时也发现甲醇对于反应器的性能同时存在着促进和抑制作用,并提出了最佳比例值。

4 结论

实验结果表明,相比传统生物过滤器和生物滴滤器而言,平板膜生物膜反应器有着更好的性能。在不添加甲醇的条件下,反应器的ECv, max达到65 g·m-3·h-1。此外,在循环营养液中添加甲醇对于MBfR降解DMS同时存在促进和抑制作用。随着甲醇浓度的增加,反应器的性能先渐渐提升,后逐步下降,直至明显的抑制作用。当气体停留时间为20 s时,DMS/甲醇的最佳配比为1500 mg/Nm3/1000 mg/L。