在役三通力学性能无损检测与评价方法研究

2023-03-09贾海东徐烈曹俊王昕祖越康红勃马卫锋

贾海东 徐烈 曹俊 王昕 祖越 康红勃 马卫锋

1国家管网西部管道公司

2中国石油集团工程材料研究院有限公司

3国家管网集团北京管道有限公司

4西安高新技术产业开发区环境保护局

随着国家油气管道建设进入高速发展阶段,石油天然气用管件也趋于向高强度和高性能的方向发展。以大口径三通为例,主要通过热挤压成型,需多次加热和冷却,最后进行淬火+回火的热处理[1]。管件的制造工艺复杂,恶劣的服役环境会引起天然气站场管件失效甚至发生事故[2]。现行管件标准仅对管件成形的制造工艺给出了较粗的规定,主要是不允许有害缺陷的出现,力学性能的规定仅针对抽样破坏性检测结果,对管件的制造工艺未做规范化和程序化的规定。对管件的热处理,GB/T 12459—2005《钢制对焊无缝管件》标准只要求CrMo 钢和不锈钢热加工成形及碳钢最终成形温度<750 ℃时需要进行管件热处理;而对其他钢材和制造工艺(包括成形温度)加工的管件均不要求热处理,只要求冷加工成形。现行标准中的规定,难以保证管件的性能和质量以及消除管件制造中产生的残余应力,也难以保证管件制造工艺满足管件的性能要求。

管道公司企业标准中对三通性能的要求为:单根试制、小批量生产过程中,应各抽1 件管件产品进行力学性能和金相检验;正式生产过程中,同一熔炼炉次、同一热处理工艺、毛坯料的名义壁厚差≤6 mm 的同类管件,≤50 件为一批,每批管件应抽1 件进行力学性能和金相检验。根据以上检验规定,同一熔炼炉次、同一热处理工艺的其他49 件三通力学性能是被间接评估为合格的,而非直接检验合格的,因此三通的力学性能合格性同样也是难以严格保证。如何对三通力学性能进行无损检测,并对检测结果进行合格性评价具有重大工程意义。

大量文献表明,材料强度和硬度具有规律性关系[3-5]。在很大程度上,强度决定着工程材料的使用价值。由于硬度检测方法简单、快速且又无损,有些学者[6-8]利用硬度—强度间的换算关系来预测工程材料的强度性能,但这种对应关系对不同的钢厂其结果是不同的,因而,探究工程用同一批次材料的硬度和抗拉强度之间的关系具有很重要的现实意义。便携式里氏硬度计在模具、锻压和容器制造等行业应用普遍,特别是在压力容器等压力承压设备现场检验中发挥着重要作用[9]。由于使用环境复杂,受温度、压力和介质等因素的影响,承压特种设备材料的力学性能、安全状态和使用寿命均会随着时间的增加而变化。为保证设备的安全运行,应做好设备制造、安装和运行等各个环节的检验工作。显微组织是力学性能的评价依据,通过金相检验来分析材料显微组织是评价设备、配件安全状况的重要方法[10]。对于不允许破坏性取样的显微组织检验,只能通过现场金相检验的方法,这种方法广泛用于特种设备行业[11-13]。在此,提出了一种对三通性能无损检测及评价的方法,规定了三通性能无损检测的位置、程序与具体方法,并通过实物破坏性试验进行评价结果的验证。

1 三通异常材质问题

2019年6~7月,某管道公司天然气站场发现3处三通主管与直管段连接处焊缝存在裂纹缺陷。在进行失效分析过程中,对送检的某管件公司制造的3 件X70 三通本体开展力学检验,发现3 件三通本体(支管、肩部、主管和焊缝)抗拉强度和屈服强度均不满足要求,屈服强度为240~368 MPa,抗拉强度为450~565 MPa(图1)。两倍复取结果也均不满足要求,屈服强度为237~360 MPa,抗拉强度为444~553 MPa(图2)。通过第三方调查结果发现,三通本体强度低的主要原因为三通制造过程中热处理不合格。由于热处理过程需将三通进行淬火处理,淬火所用介质温度高或三通冷却速率低,从而造成奥氏体未发生一定量的贝氏体转变,最终形成以铁素体为主、贝氏体为辅的组织状态,导致三通本体强度低。从调查结果可知,虽然三通的热处理过程不合格,但是在50 件一批抽查检验中的三通力学性能却是合格的,这也说明了同一批次三通性能并非完全一致。

图1 三件三通本体屈服强度和抗拉强度结果Fig.1 Results of yield strength and tensile strength of three tee bodies

图2 三件三通本体屈服强度和抗拉强度复取结果Fig.2 Retrieval results of yield strength and tensile strength of three tee bodies

2 三通材质性能无损检测

2.1 检测程序

根据低强度三通现场金相和现场硬度检测的结果,对三通材质性能进行评价,评价程序如图3所示。

图3 三通力学性能检测评价程序Fig.3 Test and evaluation procedure for mechanical properties of tee

2.2 检测区域

三通材质性能无损检测的位置示意图如图4 所示。其中,检测区域1 和2 位于三通主管端部3 点钟位置,检测区域3 位于三通支管处,检测区域4位于三通主管底部中心环向5 点钟处,检测区域5位于三通腹部区域。

图4 三通现场金相和硬度检测位置示意图Fig.4 Schematic diagram of tee on-site metallographic and hardness testing locations

检测次数:现场金相1次;现场硬度3次。

2.3 检测方法

三通材质性能无损检测的方法为现场金相和现场硬度检测。

按照GB/T 13298—2015《金属显微组织检验方法》进行现场金相检验,可以无损地获取部件的表面显微组织状态信息。金相检测步骤如图5 所示,采用的设备为现场金相显微镜。

图5 现场金相检测步骤Fig.5 On-site metallographic testing procedure

根据GB/T 17394.1—2014《金属材料里氏硬度试验第1 部分:试验方法》,对金相检测完成后的被检测表面进行里氏硬度检测,再根据GB/T 17394.4—2014《金属材料里氏硬度试验第4部分:硬度值换算表》,将里氏硬度数据转换为维氏硬度数据。检测步骤如下:①向下推动加载套或用其他方式锁住冲击体;②将冲击装置支撑环紧压在试样表面上,冲击方向与试验面垂直;③平稳地按动冲击装置释放钮;④读取硬度示值;⑤试样的检测区域一般进行五次试验,数据分散≤平均值的±15HL。同时应注意,里氏硬度计不应在强烈振动、严重粉尘、腐蚀性气体或强磁场的场合使用。

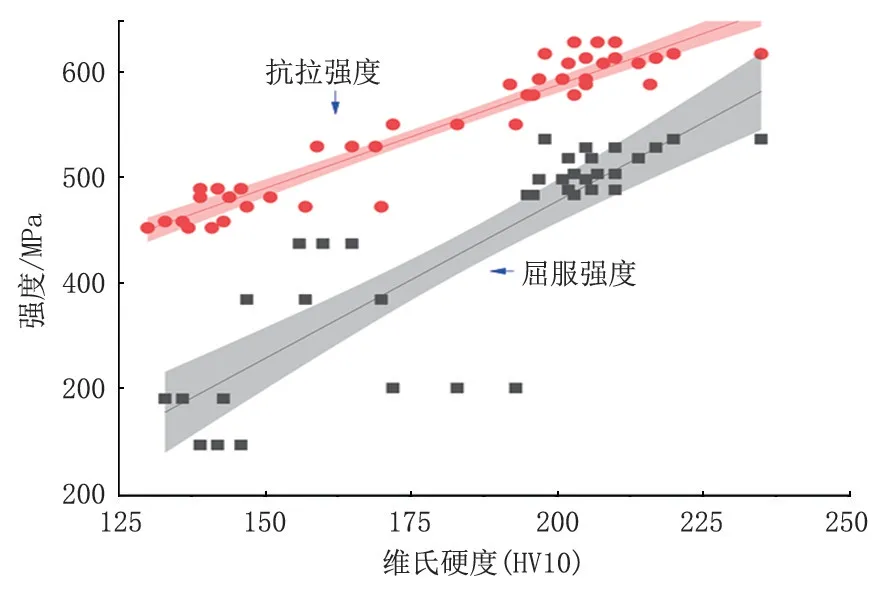

2.4 维氏硬度与强度关系

根据历年国内各大型三通厂家的X70三通质检数据,结合质检的三通支管、主管合格与不合格的屈服强度和硬度数据,建立了X70三通支管、主管的屈服强度、抗拉强度和硬度之间的规律关系(图6、图7)。

图6 X70三通支管强度和硬度规律关系Fig.6 Law relationship between strength and hardness of X70 tee branch pipe

图7 X70三通主管强度和硬度规律关系Fig.7 Law relationship between strength and hardness of X70 tee main pipe

三通支管屈服强度,抗拉强度和维氏硬度规律线性表达式如公式(1)、公式(2)所示,三通主管屈服强度、抗拉强度和维氏硬度规律线性表达如公式(3)、公式(4)所示。

其中σs为屈服强度,MPa;σb为抗拉强度,MPa;HV为维氏硬度。

2.5 评价方法

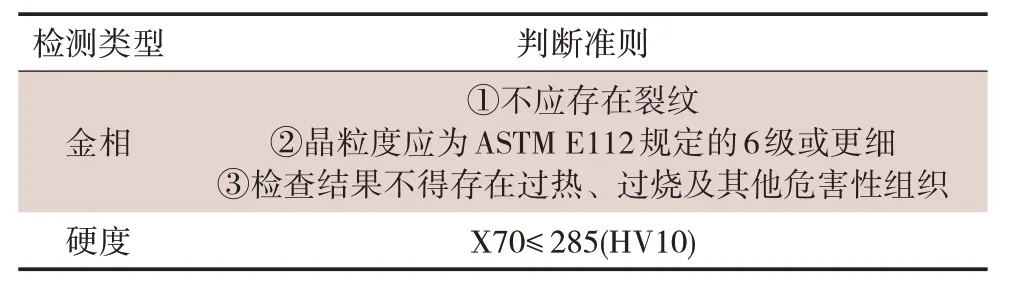

根据管道公司的企业标准DEC-OGP-S-NE-006—2020-1《油气管道工程用DN400 及以上管件技术规格书》,关于现有的X70 三通金相和硬度在标准中的规定见表1。然而,从目前的标准中可知,金相和硬度的要求并不全面,如金相并未规定钢级所对应的组织,硬度的下限并未规定。针对X70 三通的强度合格性,提出了表2 所示的检测方法、评价指标和评价准则。

表1 DEC-OGP-S-NE-006—2020-1中关于三通金相和硬度的规定Tab.1 Provisions on metallography and hardness of tee in DEC-OGP-S-NE-006-2020-1

表2 三通低强度评价指标及准则Tab.2 Low-strength evaluation index and criteria of tee

现场硬度评价指标是通过理论设计及有限元模拟分析确定,具体方法如图8所示。

图8 确定硬度评价指标的思路Fig.8 Idea for determining hardness evaluation index

(1)设定不同梯度的硬度。根据三通的强度等级估算初始硬度范围,设置跨度较大的硬度梯度范围,如针对X70三通,设置100~200(HV10)的硬度范围,间隔20(HV10)的硬度梯度。

(2)通过硬度与屈服强度关系模型确定对应的屈服强度。通过已建立的硬度与强度模型,确定不同硬度梯度范围经公式(1)、公式(3)计算后的对应屈服强度。

(3)建立不同屈服强度对应材料模型的有限元三通模型。在不考虑管系和管土作用的情况下,建立纯内压加载的有限元三通模型,将步骤(2)计算的不同屈服强度在有限元三通模型中设置不同的的材料模型,即改变弹塑性本构模型的屈服强度。

(4)通过纯内压加载进行有限元模拟分析。分别针对步骤(3)中建立的不同屈服强度对应的三通有限元模型,进行纯内压加载(设置一个最大内压,如100 MPa),直至计算完毕。

(5)根据全截面屈服的失效准则确定对应的极限内压。根据全截面屈服的失效准则,在整个三通加载后的应力云图中,设置屈服强度为极限值,观察三通等效应力云图中超过屈服强度的灰色区域,如有全截面屈服区域时,则对应的内压为极限内压。

(6)确定含安全系数的安全服役压力24 MPa对应的屈服强度。根据步骤(5)计算的不同屈服强度对应的极限内压,与24 MPa 进行对比,寻找差别最小的极限内压;如差别较大,再细分硬度梯度,重新进行步骤(1)~(5),直至确定极限内压为24 MPa对应的屈服强度。

(7)根据硬度与强度关系确定对应的硬度评价指标。将步骤(6)确定的屈服强度边界代入到步骤(2)中,确定对应的硬度边界,则此时的硬度边界为硬度评价指标。

3 检测评价及验证试验

依据标准GB/T 13298—2015、GB/T 17394(1,4)—2014和GB/T 6394—2017《金属平均晶粒度测定方法》,使用PTI-5500 便携式金相显微系统与TH160 里氏硬度计对某管道公司储备库1 件DN1 000×450 mm 三通(图9)进行金相和硬度检测分析,检测位置如图4 所示。然后,通过现场金相和硬度检测结果分析,进行性能合格性评价。最后,在检测区域取拉伸试样、金相试样和硬度试样,根据GB/T 228.1—2010《金属材料、拉伸试验第1 部分:室温试验方法》、GB/T 13298—2015和GB/T 4340.1—2009《金属材料维氏硬度试验第1 部分:试验方法》进行破坏性拉伸试验、金相试验和硬度试验,对现场金相和硬度检测评价结果进行验证。

图9 DN1 000×450 mm三通Fig.9 DN1 000×450 mm tee

4 试验结果分析

4.1 现场金相和硬度检测结果分析

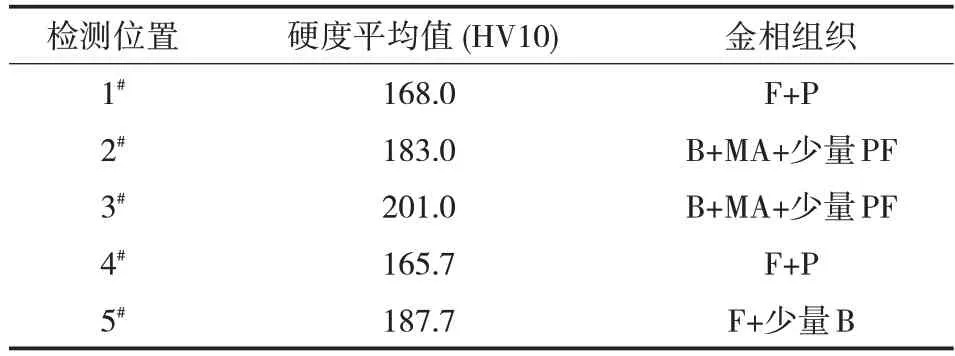

DN1 000×450 mm 三通的现场金相和硬度检测结果见表3;1~5#位置的现场金相如图10 所示。根据GB/T 17394.4—2014,将TH160 里氏硬度计在1~5#位置测试的里氏硬度值换算成维氏硬度。由表3 可知,三通1~5#位置的维氏硬度平均值均小于175(HV10)。由表3 和图10 可知,三通1#、3#、4#和5#位置的显微组织以铁素体为主,贝氏体为辅,而2#位置的显微组织以贝氏体为主。

表3 DN1 000×450 mm三通金相硬度结果Tab.3 Metallographic and hardness results of DN1 000×450 mm tee

图10 三通在不同位置的现场金相Fig.10 On-site metallography of tee at different locations

根据表2 所示的三通低强度检测方法评价指标和准则,三通1#、3#、4#和5#位置均符合低强度特征,低强度的含义为测试区域的强度<本身材质所要求的X70强度,包含屈服强度和抗拉强度,主要为屈服强度。因此,由5 处三通金相和硬度评价结果可知,检测的DN1 000×450 mm 三通为低强度三通。王宇扬和王晶[14]进行了基于维氏硬度与压痕试验的X70管线钢焊接接头力学性能评定,通过对不同焊接工艺的母材、焊缝和热影响区的力学性能表征试验表明:维氏硬度、压痕硬度、塑性功均不随三通臂厚深度的变化而产生明显变化。因此,焊接接头外壁的力学性能与硬度能够反映全壁厚的情况。

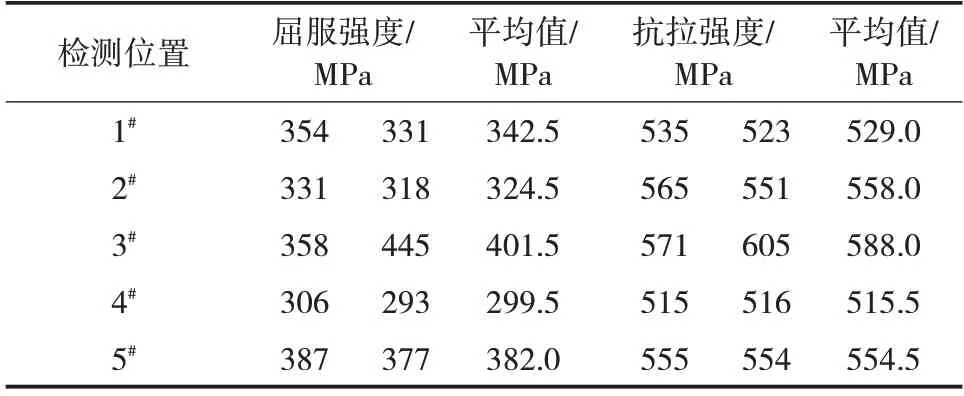

4.2 破坏性验证试验结果分析

为了验证低强度三通评价结果,对三通进行了破坏性取样,分别在三通1~5#位置取单轴拉伸样和金相试样进行验证试验。根据DEC-OGP-S-NE-006—2020-1 《油气管道工程用DN400 及以上管件技术规格书》,YY485-PSL2 三通屈服强度最小值要求为485 MPa,YY485-PSL2 三通抗拉强度最小值要求为570 MPa。由表4 可知,三通1~5#的屈服强度平均值均<485 MPa,1#、2#、4#和5#抗拉强度平均值均<570 MPa,而3#抗拉强度>570 MPa。因此,可以判断此三通的整体强度性能不合格,低于标准要求的强度值。

表4 DN 1000×450 mm三通破坏性拉伸试验检测结果Tab.4 Destructive tensile test results of DN 1000×450 mm tee

三通室内硬度和金相试验检测结果见表5。

由表5 可知,1#、4#和5#的金相组织为铁素体为主的组织,铁素体为软相,强度和硬度较低,1#和4#的硬度平均值<175(HV10),2#和5#硬度平均值在200(HV10)以下。图11 所示为三通1~5#的位置金相组织。通过对比表1 和表3 的金相组织结果,1#、2#、4#和5#的现场金相和试验检测金相组织一致,符合率达到80%。由于现场硬度条件、里氏硬度与维氏硬度检测方法不同,室内实验室检测的维氏硬度值比现场里氏硬度检测值换算的维氏硬度值偏高,但从表4 和表5 的对比结果可知,三通室内维氏硬度检测值与三通抗拉强度值的总体趋势相当。综合来看,三通的破坏性硬度和强度检测结果实际验证了三通性能无损检测评价方法的准确性。

表5 DN 1000×450 mm三通室内硬度和金相试验检测结果Tab.5 Indoor hardness and metallographic testing results of DN 1000×450 mm tee

图11 三通1~5#位置的室内金相组织Fig.11 Indoor metallographic structure of tees at 1~5#locations

5 结论

(1)针对大批量的三通管件进行经济性的质量把关至关重要,为此提出了一种在役X70大口径三通的力学性能无损检测与评价方法。结合现场硬度和现场金相的检测方法,规范了在役X70大口径三通检测程序、检测位置、检测方法和评价方法。结合大量X70 合格与不合格三通的硬度和强度数据,建立了三通硬度与强度关系,形成了现场硬度与三通强度性能的映射关系。

(2)DN1 000×450 mm 实物三通无损检测结果为:三通1~5#区域的维氏硬度平均值均<175(HV10);三通1#、3#、4#和5#区域的显微组织以铁素体为主,贝氏体为辅,而2#位置的显微组织以贝氏体为主。由5 处三通金相硬度评价结果可知,检测的DN1 000×450 mm三通为低强度三通。

(3)DN1 000×450 mm 实物三通破坏性试验结果表明:三通1~5#区域的屈服强度平均值均<485 MPa,1#、2#、4#和5#区域的抗拉强度平均值均<570 MPa,而3#区域的抗拉强度>570 MPa。因此,可以判断此三通的整体强度性能不合格,低于标准要求的强度值。破坏性试验结果验证了X70大口径三通的力学性能无损检测评价方法的可靠性和合理性。