空间约束电弧增材再制造随形堆积轨迹规划方法

2023-03-09郑业兴李永哲张广军陈新旸李宸宇

郑业兴 , 李永哲 ,, 张广军 , 陈新旸 , 李宸宇

1.东南大学 机械工程学院,江苏 南京 211189

2.哈尔滨工业大学 先进焊接与连接国家重点实验室,黑龙江 哈尔滨 150001

0 前言

增材再制造技术是以损伤零部件为研究对象,在缺损三维数据模型驱动下,通过离散分层、路径规划,进而逐层叠加、累积成形,恢复其尺寸和性能的数字化快速成形方法[1]。现代工业与国防对装备的依赖程度较高,某些工况下迫切需要在现场完成关键受损零部件的抢修,使其快速恢复作业能力[2]。采用增材再制造技术对损伤零部件进行直接修复,不仅可以使装备快速恢复作业,还能降低备用件的库存量,对大幅提升快速精确保障响应速度以及改善部队战备状态具有重要的军事和经济意义[3]。

金属增材再制造通常使用激光、电子束、电弧等热源将粉材、丝材、片材熔融沉积实现修复。其中,激光和电子束增材相关研究较为广泛,目前已实现高速铁路轨道[4]、船舶[5]、航空发动机叶片[6]等应用场景下损伤件的直接修复。电弧增材再制造具有成形效率高、冶金结合良好、材料利用率高、制造成本低等特点。在电弧增材沉积过程中,可不受设备成形腔或真空室尺寸限制,通过调控熔滴的热物理、动力学状态、过渡模式等要素,实现大型、难拆卸零部件的原位、高效、低成本修复[7]。电弧增材再制造的堆积工艺主要包括熔化极电弧增材(GMA-AM)、非熔化极电弧增材(GTA-AM)、等离子弧增材(PA-AM)等。其中,GMA-AM工艺中电弧和丝材具有同轴性,当修复路径包含多方向、摆动、转角等特征时,能更好地保证熔敷成形质量,提升修复系统柔性。因此,基于GMA-AM的再制造技术是实现现场再制造的重要手段之一。

相比于增材制造,增材再制造技术对装备的智能化水平要求更高。增材制造是“从无到有”的过程,其初始环境一般为平面或规则曲面基板,堆积参数规划通常仅需要考虑执行机构的运动路径和工艺参数,默认堆积姿态为竖直向下。而增材再制造是根据损伤零件既有形貌进行增材,需综合考虑破损部位、几何尺寸以及破损状态等条件,其焊枪运动轨迹规划不仅需避免与既有零件发生干涉,还需根据局部形貌变换堆积姿态以保证成形质量。

针对上述问题,胡泽启[8]提出了基于聚类算法的复杂曲面的离散分块和全局等高轨迹规划方法,保证了焊枪在复杂曲面上始终保持横焊姿态。段晨旭[9]开发了再制造过程的路径规划算法并对三种典型缺陷零件进行了焊枪路径仿真。何磊[10]实现了复杂的非连通凹多边形界面轮廓区域的连续路径规划算法。卜星[11]搭建了面向热作模具的电弧增材再制造实验平台并在UG/OPEN GRIP中实现了路径规划系统的开发。

从相关研究文献可知,虽然电弧增材再制造轨迹规划研究广泛,但根据损伤零件实际三维点云进行多位姿轨迹规划的研究尚不充分。目前还没有适用于复杂形貌的轨迹规划算法[12]。受损伤零件宏观形貌限制,焊枪的姿态应当根据实际情况动态变化,防止与原有零件和已修复部分碰撞。同时,修复路径上焊枪姿态还需结合堆积位置的局部形貌,考虑工艺参数、熔滴过渡形式、动力学状态等参数,进而提升修复成形质量。本研究提出了一种基于缺损零件表面三维点云数据处理的焊枪运动轨迹规划算法,阐明了焊枪运动轨迹生成及稳定性提升策略,并针对实际损伤件进行了验证。

1 随形修复焊枪运动轨迹规划算法

1.1 损伤零件原位修复工艺流程

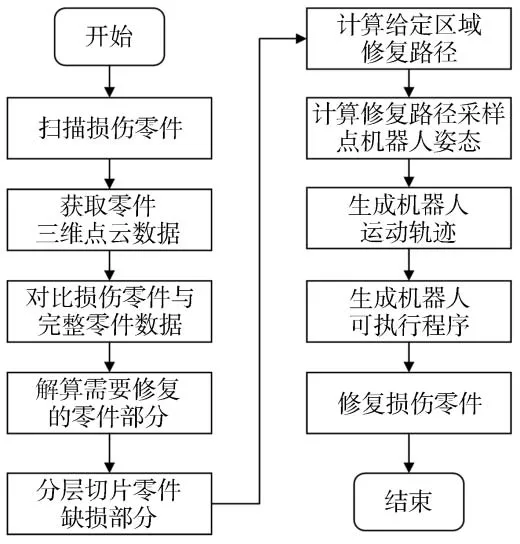

增材再制造基本工艺流程如图1所示。首先,使用三维扫描仪获取损伤零件实际三维形貌。得到三维点云数据后,需要与零件完整模型对比,通过布尔减运算求解缺失部位的三维模型。对缺失部位的三维模型进行分层切片,并规划增材堆积路径。然后,在堆积路径上选取采样点,在各采样点位置结合零件整体和局部三维点云信息,计算各位置的堆积姿态,再通过插补方式连接各采样点生成焊枪末端运动轨迹。最后,按照规划的运动轨迹生成机器人可执行程序,进而完成损伤零件的增材修复。

图1 机器人增材再制造基本工艺流程Fig.1 Workflow diagram of robotic additive remanufacturing

为实现对损伤零件的原位修复,需要重点解决约束空间下增材再制造的随形轨迹规划问题。在获取分层切片数据后,增材再制造的路径规划不仅需要考虑焊枪末端的空间位置,还需要考虑路径上各位置的堆积姿态。修复路径可以根据分层切片数据进行定义,而机械臂姿态则由修复路径上实际三维点云数据进行解算。目前,求解零件缺失部分模型、对缺失模型分层切片、规划堆积路径等工艺步骤有大量算法,堆积姿态求解算法为关键技术瓶颈。因此,本研究提出了基于损伤零件表面三维点云处理的随形堆积焊枪姿态求解算法。

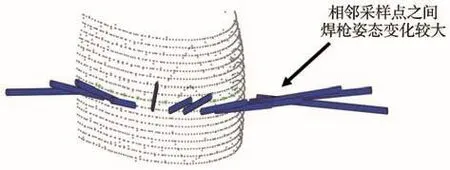

同时,由于损伤零件形貌的随机性使表面点云数据不规则分布,两相邻采样点求解的焊枪姿态存在较大偏差。直接采用插补法生成修复轨迹会导致机械臂发生抖动,进而影响增材成形质量。为解决此问题,需要对获取的修复轨迹进行滤波处理,使机械臂在不同采样点间平滑运动,提升修复质量。因此,本文提出一种增材修复轨迹的滤波算法。

1.2 随形堆积轨迹规划算法

针对空间约束下增材再制造易引发焊枪与零件干涉问题,提出了一种增材再制造轨迹规划算法。本研究建立在前序研究的基础之上,受篇幅所限,获取缺损部位的三维模型、针对缺损部位模型分层切片、修复路径规划等研究详见文献[13]。

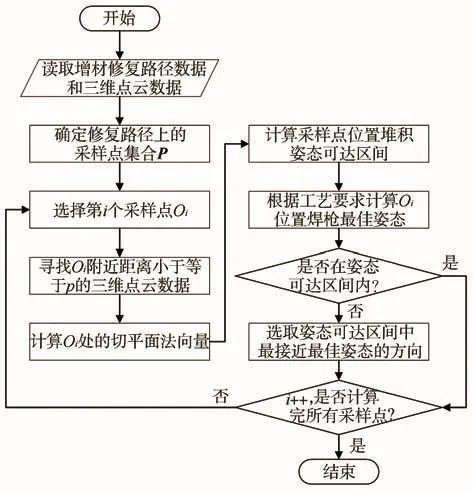

轨迹规划算法基本流程如图2所示。读取增材修复路径数据和三维点云数据后,对堆积路径进行离散化处理,即P={O1,O2,O3,…,On}。采样点可以采取等距策略,也可以采取在路径曲率较大处选取较多采样点、在曲率较小处选取较少采样点的策略,具体方式由工艺要求决定。

图2 最佳堆积姿态求解算法流程Fig.2 Workflow diagram for calculating optimal deposition gesture

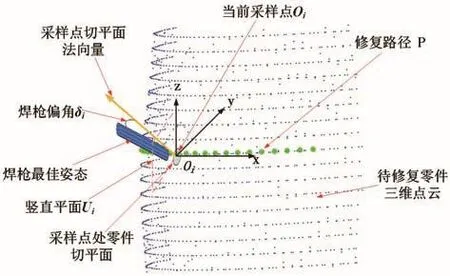

对任意采样点Oi,堆积姿态求解算法的基本原理如图3所示。根据三维点云数据,计算其局部位置空间曲面方程:

图3 焊枪姿态求解原理Fig.3 Mechanism of deposition gesture calculation

确定曲面后,计算采样点位置空间曲面的法向量:

采用多元线性回归算法求解法向量,利用最小二乘法处理采样点附近的三维点云数据。由以上算法求解路径上采样点Oi位置的法向量信息为:

式中xi、yi、zi为修复路径上采样点的空间坐标;αi、βi、γi为焊枪与三坐标轴之间的欧拉角,可由法向量求得:

为避免焊枪与零件发生碰撞,需计算焊枪在给定采样点位置可堆积姿态的范围,联立获取的法向量Verti与竖直方向z轴可确定竖直平面Ui:

然后,可通过计算采样点Oi与其他三维点云数据连线的斜率获取平面Ui与损伤零件模型的交线AiOiBi,AiOi与OiBi分别为连线斜率的极值所代表的直线方程。此时,AiOiBi之间角度区间即为约束空间内有效堆积角度范围。再结合机器人杆件参数与焊枪尺寸,在避免干涉的情况下,求取AiOiBi范围内实际焊枪可堆积角度的上限和下限,即为Oi位置处焊枪可达堆积姿态的范围。

确定采样点Oi位置焊枪最佳姿态需考虑该位置堆积工艺。将焊枪最佳姿态与法向量的夹角定义为焊枪偏角δi,其值取决于焊接参数和零件表面倾斜程度,即Verti。上述关系可通过工艺实验获取。

最后,判断焊枪最佳姿态是否在允许范围内,若不在允许范围,则需选择允许区间内最接近最佳姿态的方向施焊,避免干涉问题,初步计算焊枪姿态记为Gopt。重复上述过程直至所有采样点的焊枪位姿信息计算完毕,连接所有位姿向量,初步生成了修复过程焊枪运动轨迹。

1.3 焊枪运动稳定性提升算法

在初步的轨迹规划算法中,只考虑了每一个采样点对应的最佳焊枪姿态。由于零件表面凹凸不平,且三维点云数据是离散的数据点构成的,修复轨迹中相邻采样点对应的最佳焊枪姿态方向可能会存在较大差异。这导致焊枪在两个相邻采样点的运动过程中姿态快速变化,产生剧烈抖动,影响成形质量。在实际修复过程中,往往需要对初步计算得到的焊枪运动轨迹进行优化,使焊枪运动趋于平滑,即舍弃部分采样点的局部最优姿态,提升修复过程焊枪运动的平稳性。

定义了随形修复过程焊枪运动的稳定性,由第i个采样点与第i+1个采样点焊枪姿态之间的夹角Δθi表示为:

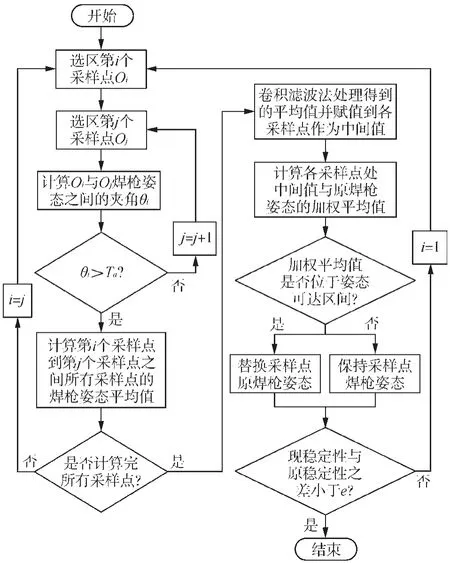

图4 滤波算法流程Fig.4 Scheme diagram of the filtering algorithm

Δθi衡量了再制造修复过程中焊枪在某一采样点处的局部稳定性。为表征整体修复轨迹中焊枪的抖动程度,需对Δθi取平均:

首先,计算相邻采样点之间的焊枪姿态角度差值,当该差值不大于阈值Ta时,求取该组采样点焊枪姿态的平均值,记作。当差值大于Ta时,以角度差值大于Ta的采样点起始再次进行计算,直至计算完所有的采样点。

式中w1,w2为权重因子,w1,w2>0,w1+w2=1,w1、w2数值由工艺决定。

此过程每重复一次,都能显著改善修复轨迹的稳定性,并减少有效数据点的丢失。经多次重复后,该滤波算法对修复轨迹焊枪稳定性的改良效果降低。重复此过程,直至偏差小于给定阈值e,最终得到优化完成的修复轨迹。

2 算法开发

为验证算法的有效性,采用Kinect传感器获取损伤零件实际三维点云数据,零件形貌及点云数据如图5所示。在Matlab软件中开发了基于损伤零件表面三维点云处理的随形堆积焊枪姿态求解算法、焊枪运动轨迹生成及焊枪运动稳定性提升算法。开发环境为DELL G5 5500 计算机,Intel(R) Core(TM) i7-10870H CPU @ 2.20GHz处理器。

图5 获取损伤零件的三维点云数据Fig.5 Obtaining 3D point cloud data of a damaged part

首先,导入获取的三维点云数据,采用三次样条插值法对待修复部位的点云数据进行拟合并向外侧平移2 mm,生成修复路径。在本实例中,修复轨迹总长为125 mm,在修复轨迹上间隔5 mm等距选取采样点,共26个。采用Signal Processing工具包的线性回归算法对采样点周围的点云数据进行多元线性回归计算,求解零件在采样点处的切平面法向量,作为焊枪在采样点处的最佳堆积姿态。本实例中为验证算法的有效性,部分参数按照如下规则进行设置:Ta=11.5°,w1=w2=0.5,e=0.005。在实际应用中,上述参数需结合具体工艺确定。

3 结果与讨论

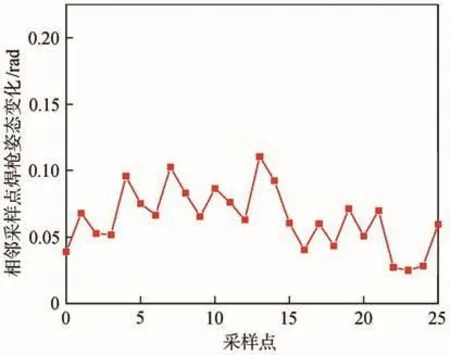

首先,使用开发的算法求解了修复轨迹上各采样点位置的焊枪最佳姿态,并直接根据各位置堆积姿态生成焊枪运动轨迹,如图6所示。相邻采样点焊枪角度的变化如图7所示。由于损伤零件表面形貌存在随机性,以及三维扫描仪获取的点云数据存在系统误差,导致实际点云无法形成光滑平面。若各采样点位置焊枪姿态根据局部点云数据求解,则相邻采样点之间姿态存在较大差异,焊枪在相邻点间插补运动会发生剧烈抖动,影响增材修复成形质量。由式(9)计算该轨迹的稳定性为0.086 7。

图6 修复路径上各采样点局部最优堆积姿态Fig.6 Calculation result of the optimal deposition gesture at individual sampling points

图7 未采用滤波算法时焊枪运动轨迹波动情况Fig.7 Result of deposition gesture fluctuation without filtering

由上述结果可知,由各采样点局部三维点云信息初步规划的修复轨迹稳定性较差,需要进一步优化。采用本研究提出的稳定度提升算法对该修复轨迹进行滤波处理后,焊枪在各采样点处的姿态如图8所示,相邻采样点焊枪角度的变化如图9所示。可以看出,修复轨迹的焊枪抖动问题得到有效解决,经提出的滤波算法处理后修复轨迹的稳定性为0.062 7,相比未处理前提升了27.7%。说明提出的滤波算法可有效优化再制造修复焊枪运动轨迹,提升焊枪修复过程的稳定性。

图8 滤波处理后修复路径采样点焊枪姿态Fig.8 Result of deposition trajectory processed by the filtering algorithm

图9 滤波处理后的焊枪运动轨迹波动情况Fig.9 Result of deposition gesture fluctuation using the filtering algorithm

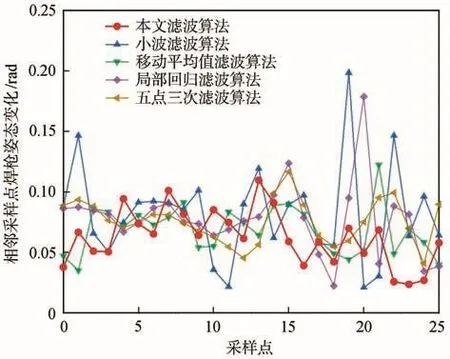

对比本研究提出的滤波算法与其他经典滤波算法的优化效果,包括小波滤波算法、移动平均值滤波算法、局部回归滤波算法和五点三次滤波算法。各算法处理后焊枪运动轨迹的波动情况如图10所示。经上述四种经典滤波算法处理后,焊枪运动稳定性分别为:0.082 3、0.068 7、0.077 9、0.075 9,较原始焊枪运动轨迹的稳定性分别提升了5.1%、20.8%、10.1%、12.5%。可以看出,相比现有的经典滤波算法,本研究提出的滤波算法提升了焊枪运动的稳定性,局部稳定性随采样点的变化趋势更加平缓,改善了增材再制造修复轨迹的稳定性。

图10 本文的滤波算法与其他经典滤波算法的对比Fig.10 Comparison between the algorithm of this paper and other classical algorithms

4 结论

机器人电弧增材再制造技术是实现装备现场修复的重要手段之一。焊枪运动轨迹的规划需考虑损伤零件既有形貌,在避免发生干涉的同时保证成形质量。为此,本文提出了一种空间约束条件下焊枪运动轨迹规划方法,得到如下结论:

(1)介绍了机器人原位增材修复的基本工艺流程。主要包括损伤零件三维扫描、缺损部位模型建立、增材修复参数规划以及机器人执行文件生成等步骤。针对损伤零件三维点云形貌,计算了修复路径上各位置焊枪堆积姿态,生成了随形修复焊枪运动轨迹,验证了提出的轨迹规划方法的有效性。

(2)构建了基于损伤零件表面三维点云处理的随形堆积焊枪姿态求解算法。根据修复路径上采样点位置的局部三维点云空间关系,计算切平面及单位法向量方程,再结合焊枪尺寸获取焊枪姿态可达区间和最佳堆积姿态。

(3)提出了一种提升修复运动稳定性的算法。为降焊枪在采样点间按照最优姿态运动发生的抖动问题,构建了基于卷积加权平均的焊枪姿态滤波算法,可有效降低焊枪波动程度,改善修复过程焊枪运动稳定性,效果优于经典滤波算法。

基于电弧增材制造的修复技术具有较大发展潜力,而现阶段自动化和智能化水平较低,限制了该技术的进一步应用。后续研究工作应重点针对损伤形貌条件下,堆积姿态和工艺参数对成形质量的影响机制开展研究,确立随形堆积工艺参数的优化准则,进而支撑修复工艺参数的智能决策,提升增材再制造的成形质量及修复效率。