稀土Sm对Ti-Fe-Mn储氢合金动力学性能的影响*

2023-03-09姚继伟徐先流刘宝胜胡季帆

雍 辉,姚继伟,徐先流,刘宝胜,胡季帆

(太原科技大学 材料科学与工程学院,太原 030024)

0 引 言

金属氢化物具有容量大,可逆性好,使用安全等优点,是一种很有前途的储氢材料[1-2]。TiFe金属间化合物是最重要的储氢合金之一,它吸氢后能形成TiFeH和TiFeH2型氢化物,且在室温下具有适当的平台压力[3-4]。此外,钛和铁的原材料丰富,易于采购。这些特性在便携式燃料电池动力系统和大型固定式储氢系统中具有特别的应用价值。尽管如此,TiFe合金在常温氢化之前却需要一个活化过程,这个过程通常在高温(400 ℃)和高压(4 MPa)下进行,这限制了TiFe合金的广泛应用[5]。为了使TiFe合金更适合实际应用,人们采取了多种方法来改善其活化和吸放氢动力学性能,包括与其他掺杂元素[6],表面改性处理[7],高压扭转[8],机械合金化[9],以及冷变形[10]等新型制造技术。其中,改善TiFe合金氢化特性最有效的方法式掺杂金属元素,这主要是因为,在掺杂过程中,掺杂金属很可能形成第二相。这将导致在基体和第二相之间将形成一个活性界面,这个活性界面会为氢的扩散提供通道,从而显著提高合金的吸氢和解吸性能。此外,掺杂金属元素也是最容易实现的,而且有利于实际应用和工业化生产。过渡金属(TM)对Fe的部分掺杂能有效地提高了第一次活化过程的储氢性能,降低了孵育时间、氢压力以及热处理温度等[11]。Kumar等[12]报道,掺杂3.1%(质量分数)V元素的TiFe合金能够在54 ℃下10 min内吸收超过1.0%(质量分数)的氢气。此外,通过自燃烧合成技术制备的TiFe0.8Mn0.2合金能在25 ℃下吸收超过1.6%(质量分数)的氢气。这是由于Mn的置换增加了TiFe相和表面氧化膜中位错的密度,提高了氢对TiFe的渗透性,大大加快了活化过程以及动力学性能[13]。Ali等[14]通过引入Cu和Y来改善Ti-Fe-Mn合金的储氢性能,其在20 ℃下能吸收1.85%(质量分数)的氢气,这主要是由于金属间化合物Cu2Y的形成,为氢在合金内部的扩散提供新的界面,从而改善了合金的活化性能和动力学性能。Leng 等[4]也发现,TiFe基合金的活化特性能够通过添加少量的Ce元素显著的改善,这使得TiFe0.9Mn0.1Cex(x=0, 0.02, 0.04, 0.06)合金能够首次在80 ℃和4.0 MPa的条件下吸氢,并具有一个非常短的孕育期。可见,少量稀土金属可以显著提高TiFe合金的活化性能,这主要是由于合金在氢化后,原位形成的稀土氢化物具有独特的“氢泵”效应[15],不仅能够促进氢的转移,同时也能够降低吸放氢活化能。

鉴于实际应用的需要,元素替代结合真空熔炼仍被认为是改善TiFe系合金加氢性能最可行、最实用、最有效的技术。Mn在TiFe合金中的合金化研究已经很广泛,并被认为是最佳的掺杂元素,但它们的储氢性能还可以通过添加其他元素进一步提高[13,16]。在RE-Mg基储氢合金的调查中[17-19],发现相比于La, Ce, Pr, Nd, Y等元素,Sm元素不仅能够最有效的降低合金活化能,同时还能提高镁基合金脆性,使其在后续的循环过程中,颗粒更容易细化,从而改善其动力学性能。鉴于此,我们认为,Sm元素对TiFe基储氢合金也具有类似的促进作用。因此,在本文中,Sm元素被用来部分掺杂Ti-Fe-Mn基储氢合金中的Ti元素,构建Ti1Fe0.8Mn0.2Smx(x=0.02, 0.04, 0.06, 0.08)合金,以提高其储氢性能。同时,也详细研究了Sm元素对合金试样的相组成、微观结构,以及吸氢和脱氢动力学性能的影响。

1 实 验

1.1 材 料

金属钛(Ti)、金属铁(Fe),金属锰(Mn)均由中国钢研科技集团有限公司提供,纯度为99.6%。稀土元素钐(Sm)由中国北方稀土高科技有限公司提供,纯度为99.8%。实验中所用氢气、氩气均来自太原科技大学,纯度均为99.999%。

1.2 分析测试仪器

X射线衍射仪(XRD),DMAX/2400型,日本RigaKu公司;扫描电子显微镜(SEM),Quanta 400型,美国FEI公司;透射电子显微镜(TEM),TECNAI G2F20型,美国FEI公司。电子微量天平(精度为0.0001 g),ME-T型,瑞士Mettler Toledo公司。

1.3 合金制备

铸态Ti1Fe0.8Mn0.2Smx(x=0.02, 0.04, 0.06, 0.08)储氢合金被通过真空感应熔炼技术制备。考虑到合金熔炼过程中的热挥发损失,依经验值,添加过量的Sm和Mn元素(3%(质量分数))。将按合金配方称好的原料按一定顺序放入氧化镁坩埚内,在50 ℃下执行去气操作后,抽真空至10-3Pa,然后通入0.06 MPa高纯氩气(99.999%)作为保护气体。随后,开启中频感应实施分步加热,待原料金属完全熔融后,保持电磁搅拌3 min,使熔融的液体合金充分混合,以保证成分均匀,然后将熔融的液态合金注入铜模中,并在炉中冷却至室温。将熔炼后获得的铸锭样品取100 g在空气中进行机械粉碎,粉碎至75 μm以下,以用作实验样品。为了便于表达,依据Sm掺杂的量,将实验合金样品分别记为Sm2、Sm4、Sm6、Sm8。

1.4 性能测试

样品的活化和吸放氢动力学性能采用Sievert等体积方法测量。每次测量的实验样品重量为0.5 g,且在动力学测量之前,样品在150 ℃的温度和4 MPa的氢压条件下进行3个连续循环的吸氢、脱氢反应,以使其完全活化。随后,等温吸氢动力学性能分别被测试在40,80,和100 ℃温度下,且等温放氢动力学性能分别被测试在40,60,和100 ℃温度下。等温吸氢动力学测试被执行在3 MPa的初始氢压下,等温放氢动力学测试被执行在0.01 MPa的初始氢压下进行。在进行下一次吸氢试验之前,将反应器重新加热到150 ℃并抽空15 min,以使样品中的氢完全释放出来。

2 实验结果与讨论

2.1 合金的相组成及微观特征

图1(a)显示了铸态Ti1Fe0.8Mn0.2Smx(x=0.02, 0.04, 0.06, 0.08)合金在氢化前的XRD图谱。从中可以看出,所有不同Sm含量的铸态合金,均是由主相TiFe相和少量得第二相TiFe2相组成,可见Sm元素的掺杂并不改变合金的相组成。这与相关稀土掺杂的文献报道是一致的[4,20]。图1(b)为Ti1Fe0.8Mn0.2Smx(x=0.02, 0.04, 0.06, 0.08)合金在150 ℃的温度和4 MPa的氢压条件下氢化后的XRD图谱,从中可以看出,合金在吸氢后,分别出现了TiFeH相, TiFeH2相,以及TiFe2相和Sm3H7相。可见,合金在氢化过程中,第二相TiFe2相没有发生氢化反应,仅有主相TiFe相发生氢化反应,同时掺杂元素Sm也转化为相应的氢化物Sm3H7。根据XRD的分析,合金氢化过程可以概括为以下两个独立的反应:

图1 铸态Ti1Fe0.8Mn0.2Smx(x=0.02, 0.04, 0.06, 0.08)合金的XRD图谱:(a) 氢化前;(b) 氢化后Fig.1 XRD patterns of as-cast Ti1Fe0.8Mn0.2Smx(x=0.02, 0.04, 0.06, 0.08) alloy: (a) before hydrogenation; (b) after hydrogenation

TiFe+H2→TiFeH+TiFeH2

(1)

Sm+H2→Sm3H7

(2)

从(1)式中可以看出,TiFeH相和TiFeH2相是主要的吸氢相,是由TiFe相连续两步氢化反应后形成的产物,即TiFe→TiFeH→TiFeH2[21]。从图1(b)可以看出,随着Sm含量的增加,TiFeH2相的相对衍射强度变强,这意味Sm元素的掺杂有利于促进TiFeH2相的形成。同时,TiFe2相的相对衍射强度也随着Sm含量的增加而减弱,这意味Sm元素的掺杂能够抑制TiFe2相的形成。由于TiFe2相是一个不吸氢相,因此可以推断,Sm元素的掺杂有利于提高TiFe基储氢合金的储氢容量。然而,随着Sm含量的增加,Sm3H7相的含量也随之增加。由于在此实验条件下,Sm3H7相是一个稳定相,不发生分解,因此,这是不利的对于提高合金得有效储氢容量。

图2显示了铸态Ti1Fe0.8Mn0.2Smx(x=0.02, 0.04, 0.06, 0.08)合金横截面的SEM形貌图。结合XRD的分析,可以推断出,SEM形貌图中的深褐色区域为主相TiFe相,浅灰色区域为第二相TiFe2相,亮白色的区域为Sm元素富集区域。显然,随着Sm元素掺杂量的从0.02增加到0.08,亮白色区域和深褐色区域的面积逐渐增多,浅灰色区域面积逐渐减少,这表明Sm元素的掺杂,能够抑制不吸氢相TiFe2相的形成。这使的合金中有更多的吸氢相,从而实现有效储氢容量的最大化。此外,从图中还可以发现,随着Sm含量的增加,深褐色区域的TiFe相分布越来越均匀,并越来越细化,这将导致合金具有更多的界面通道。这不仅有利于氢的扩散,提高合金动力学性能,同时,在后续的反复吸氢过程中,这些界面通道的存在,也有利于合金颗粒的断裂、细化。从而创造出更多的新鲜表面积,有利于合金的活化性能的提高。

图2 铸态Ti1Fe0.8Mn0.2Smx(x=0.02, 0.04, 0.06, 0.08)合金的SEM:(a) Sm2;(b) Sm4;(c) Sm6;(d) Sm8Fig.2 SEM images of as-cast Ti1Fe0.8Mn0.2Smx(x=0.02, 0.04, 0.06, 0.08) alloy: (a) Sm2; (b) Sm4; (c) Sm6; (d) Sm8

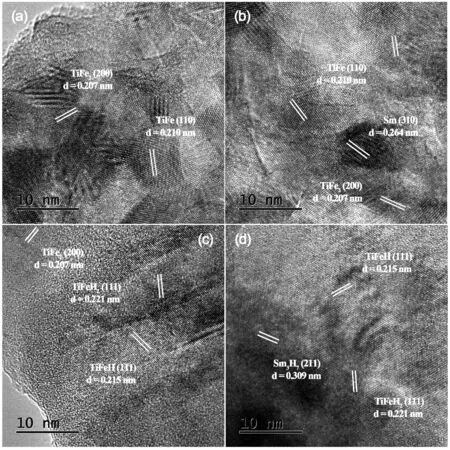

图3显示了Ti1Fe0.8Mn0.2Smx(x=0.02, 0.08)合金铸态和吸氢态的HRTEM图谱。从图3(a)和(b)中可以明显的发现,铸态合金具有典型的晶体结构,且与XRD的分析相一致,铸态合金由TiFe2相和TiFe相组成。此外,在Sm8合金中鉴定出单质Sm相,由此可知,掺杂进合金中的Sm元素,是以单质形态存在于铸态合金中的。从相应合金的吸氢态HRTEM图谱(图3(c)和(d))中可以看出,合金在吸氢后,TiFe2相依然保持稳定的存在,不发生吸氢反应,仅有TiFe相发生了吸氢反应,并形成相应的氢化物TiFeH相和TiFeH2相。同时,单质Sm元素也发生氢化反应,生成相应的Sm3H7氢化物相。其合金在整个氢化反应中,各相的演化过程与XRD的分析结果相一致。

图3 Ti1Fe0.8Mn0.2Smx(x=0.02, 0.08)合金的HRTEM图谱:(a) 铸态Sm2合金;(b) 铸态Sm8合金;(c) 氢化Sm2合金;(d) 氢化Sm8合金Fig.3 HRTEM images of Ti1Fe0.8Mn0.2Smx(x=0.02, 0.08) alloy: (a) as-cast Sm2 alloy; (b) as-cast Sm8 alloy; (c) dehydrogenation Sm2 alloy; (d) dehydrogenation Sm8 alloy

2.2 合金的活化性能

研究表明,TiFe合金暴露在空气中后,容易在颗粒表面形成TiO2薄膜,从而阻止了氢分子与合金表面的接触,并增加了其解离活化能。因次,TiFe系合金均表现出较难的活化过程,需要在较高的温度和较大的氢压下长时间才能完成。图4(a)显示了Ti1Fe0.8Mn0.2Smx(x=0.02, 0.04, 0.06, 0.08)合金首次氢化的吸氢曲线。可以看出,Sm2合金,在30 min内几乎是不吸氢的,并且拥有一个非常长的潜伏期。然而,随着Sm含量的增加,其潜伏期明显缩短,其中Sm4合金在5 min时便开始吸氢,进一步地,Sm6和Sm8合金拥有更短的潜伏期,且表现出更优秀的活化性能,其中Sm8合金2 min内便开始吸氢,并在5 min内达到了最大值。由此可以推断,Sm元素的掺杂,能够改善合金的活化性能,且活化性能随着Sm含量增加将变得更优异。图4(b)为Ti1SmxFe0.8Mn0.2(x=0.02)合金连续3次的吸氢曲线,从中可以发现,Sm2合金第一次活化,也能够完全吸氢,只是需要经历大约1 000 min的时间,而且拥有长达200 min的潜伏期。然而,在第二次吸氢,便可以能够快速吸氢,并很快实现吸氢饱和。第三次吸氢曲线基本上与第二次完全一致,这意味着,Sm元素掺杂后,合金在第二个循环便能够完全活化。

图4 铸态Ti1Fe0.8Mn0.2Smx(x=0.02, 0.04, 0.06, 0.08)合金首次氢化曲线(a)和Sm2合金前3次吸氢曲线(b)Fig.4 (a) First hydrogenation curves of as-cast Ti1Fe0.8Mn0.2Smx(x=0.02, 0.04, 0.06, 0.08) alloy and (b) the first three hydrogen absorption curve of Sm2 alloy

图5显示了Ti1Fe0.8Mn0.2Smx(x=0.02, 0.08)样品粉末第一次吸氢前和放氢后的SEM图谱。图5(a)和(b)分别为Sm2和Sm8样品粉末吸氢前的SEM图谱。从图中可以看出,合金颗粒尺寸基本小于100 μm,且表面很不规则,并有很多棱角。这是由于机械破碎所致。然而,从图5(c)和(d)可以看出,放氢后,合金样品颗粒形貌发生了很大变化。首先,合金颗粒表面出现了明显的裂纹,这是由于氢的吸附和脱附引起的晶格应力所致。众所周知,由于氢原子半径远大于合金晶格的八面体间隙半径,当氢原子进入合金晶格间隙时,晶格应力是不可避免的。当晶格应力超过了材料本身的断裂强度时,合金颗粒就会出现裂纹,甚至断裂,粉碎[22]。对比吸氢前后的颗粒尺寸,放氢后合金颗粒尺寸明显减少至大约50 μm以下,这除了上述所言的常规的原因外,Sm元素的掺杂,这也是一个重要的因素。由于Sm元素与氢有较强的亲和力,当合金表面与氢接触时,其氢化物Sm3H7迅速生成,这将引起合金表面的体积膨胀,导致合金颗粒粉化。颗粒的粉化有利于产生新的表面,对氢分子的分解具有明显的催化作用。此外,颗粒半径的减少,明显缩短了氢原子从表面到中心的扩散距离,这显然是有利的对于动力学性能。从2.1部分中的XRD和SEM的分析可知,Sm含量的增加,必然导致形成更多的Sm3H7氢化物,且会更均匀的分布在合金内部,这将导致合金在氢化后,颗粒更容易断裂、粉化,从而更有利于其活化和动力学性能。对比于图5(c)和(d)可知,Sm8合金明显具有比Sm2更多的裂痕和更小的颗粒尺寸。

图5 Ti1Fe0.8Mn0.2Smx(x=0.02, 0.08) 样品粉末的SEM图谱:(a) 吸氢前Sm2粉末;(b) 吸氢前Sm8粉末;(c) 放氢后Sm2粉末;(d) 放氢后Sm8粉末Fig.5 SEM images of Ti1Fe0.8Mn0.2Smx(x=0.02, 0.08) powder samples: (a) before hydrogenation Sm2 powder; (b) before hydrogenation Sm8 powder; (c) after dehydrogenation Sm2 powder; (d) after dehydrogenation Sm8 powder

2.3 合金的吸放氢动力学性能

为了更清楚阐述的Ti-Fe-Mn基储氢合金的吸氢动力学性能,活化后Ti1Fe0.8Mn0.2Smx(x=0.02, 0.04, 0.06, 0.08)合金的等温吸氢动力学曲线被测试在40 ~ 100 ℃的温度范围内,并分别显示在图6(a), (b)和(c)中。从中可以看出,各吸氢动力学曲线几乎表现出大致相同的吸氢过程。吸氢过程均由两个阶段组成,其中第一阶段表现出非常快的吸氢动力学性能,甚至在2 min之内便完成了大约90%以上的储氢容量。这主要是由于,氢能够在合金体内快速扩散,与合金表面接触并快速转化成相应的氢化物,完成吸氢过程且形成一定厚度的金属氢化物壳层。这一阶段的吸氢动力学几乎不受扩散控制,仅是氢化物的形核长大过程。然而,在相同温度下,第二阶段的吸氢动力学却非常缓慢。这主要是因为,在第二阶段的吸氢过程中,氢需要通过第一阶段形成的氢化物壳层才能与内部合金发生氢化反应。由于氢在氢化物中的传播是非常缓慢的。因此,这一阶段的吸氢动力学,主要受限于氢在氢化物层中的扩散,是一个扩散控制过程。对比于相同温度下的动力学曲线,很明显,合金的吸氢动力学性能随着Sm元素的含量增加而增加,特别是在较低温度的时候,这种改性作用尤为明显。活化能(E)是反应过程需要克服的最低能量势垒,是气固反应中表征动力学性能的重要内在指标[18]。为了进一步阐明Sm含量对吸氢速率的影响,基于JMAK模型[17-19]和Arrheniu方程[17-19]计算了吸氢活化能(Ea)。

图6 活化的Ti1Fe0.8Mn0.2Smx(x=0.02, 0.04, 0.06, 0.08) 样品在不同温度下的吸氢动力学曲线:(a) 40 ℃;(b) 80 ℃;(c) 100 ℃, 和(d) lnk与T-1函数Fig.6 Hydrogen absorption kinetic curves of activated Ti1Fe0.8Mn0.2Smx(x=0.02, 0.04, 0.06, 0.08) samples: (a) 40 ℃; (b) 80 ℃; (c) 100 ℃, and (d) function of lnk and T-1

ln[-ln(1-α)]=ηlnk+ηlnt

(3)

lnk=-(Ea/R)·(1/T)+lnA

(4)

式中,α为反应分数,t为反应时间,k为速率常数,η为Avrami级数,R为气态常数(8.314 J·mol-1·K-1),T为绝对温度,A为频率因子且是一个常数。根据公式(3)和(4),并结合图6(a),(b)和(c)中的数据,可以构建lnk与T-1函数,如图6(d)所示。显然,通过拟合直线的斜率可以获得其对应的吸氢活化能的值。计算所得,Sm2, Sm4, Sm6和Sm8合金的吸氢活化能值分别为-15.2, -9.5,-7.4和-6.8 kJ·mol-1。显然,这些值的绝对值随Sm元素含量的增加而降低,表明Sm的加入能够显著降低Ti-Fe-Mn基储氢合金吸氢反应所需的能量势垒,因此能够提高其吸氢动力学性能。同时,我们也可以发现其吸氢活化能的值也并不是一味的线性递减,其降低程度随Sm元素含量增加而减少,这就意味着,当Sm含量大于0.08后,Sm元素所引起的这种积极的作用将不明显。结合XRD的分析可知,合金在活化后,Sm元素主要是以Sm3H7形态存在的,因此这种降低活化能的作用,主要基于原位形成的稀土氢化物的作用,这种效应被欧阳等命名为“氢泵”效应[15]。

同时,活化后Ti1Fe0.8Mn0.2Smx(x=0.02, 0.04, 0.06, 0.08)合金的等温放氢动力学曲线也被测试在40 ~ 100 ℃的温度范围内,并分别显示在图7(a), (b)和(c)中。在本实验中,合金的放氢含量主要受储氢量和放氢平台压力两个方面的影响。合金储氢量越多,在放氢过程中释放的氢气就越多,但随着氢气的释放,系统内氢气的压力将逐渐增大,当氢气压力达到合金在该温度的平台压力时,合金将停止放氢。众所周知,储氢合金的平台压时随温度的升高而升高。因此,从图7(a)中可以看出,合金在40 ℃时,并不能完全释放氢气,仅能释放大约0.3%(质量分数)H2。对比图7(a), (b)和(c),可以发现,放氢动力学也表现出温度的依赖性。随着温度的升高,放氢动力学明显加快,这主要是由于放氢过程是一个吸热过程,高温更利于形核,所以样品的脱氢动力学随温度升高而升高。同时,可以清楚的看到,随着Sm含量的增加,各合金的放氢动力学也显著改善。同理,为了进一步阐明Sm含量对放氢速率的影响,放氢活化能(Ed)也被计算JMAK模型[17-19]和Arrheniu方程[17-19]。根据公式(3)和(4),并结合图7(a), (b)和(c)中的数据,可以构建lnk与T-1函数,如图7(d)所示。同理,通过拟合直线的斜率可以获得其对应的放氢活化能的值。计算所得,Sm2, Sm4, Sm6和Sm8合金的放氢活化能(Ed)值分别为64.1, 51.9, 49.8和48.9 kJ·mol-1。显然,这些值随Sm元素含量的增加而降低,表明Sm的加入能够显著降低Ti-Fe-Mn基储氢合金放氢反应所需的能量势垒,因为能够提高其吸氢动力学性能。

图7 活化的Ti1Fe0.8Mn0.2Smx(x=0.02, 0.04, 0.06, 0.08) 样品在不同温度下的放氢动力学曲线:(a) 40 ℃;(b) 60 ℃;(c) 100 ℃, 和(d) lnk与T-1函数Fig.7 Hydrogen desorption kinetic curves of activated Ti1Fe0.8Mn0.2Smx(x=0.02, 0.04, 0.06, 0.08) samples: (a) 40 ℃; (b) 60 ℃; (c) 100 ℃, and (d) function of lnk and T-1

3 结 论

通过真空感应熔炼技术制备了铸态Ti1Fe0.8-Mn0.2Smx(x=0.02, 0.04, 0.06, 0.08)储氢合金,并对其相组成,微观结构及吸放氢动力学性能进行了系统的分析,得出如下结论:

(1)通过XRD, SEM及TEM分析,发现铸态合金是由TiFe相,TiFe2相,以及单质Sm组成。氢化后,TiFe2相不发生氢化反应,TiFe相依次转化为TiFeH相和TiFeH2相,且单质Sm也转化为相应的Sm3H7相。此外,随着Sm含量的增加,TiFeH2相增加,TiFe2相减少。

(2)活化性能分析表明,Sm氢化后形成的Sm3H7相,引起合金表面的体积膨胀,导致合金颗粒开裂和粉化,从而提高了合金的活化性能,并大幅度缩短了合金活化的潜伏期。其中,x=0.08时,合金2 min内便能够吸氢,并在5 min内达到了最大值。

(3)动力学测试表明,Sm元素的掺杂能够同时改善了合金的吸放氢动力学性能并有效降低合金吸放氢活化能。随着Sm元素含量的增加,合金吸氢活化能值依次分别为-15.2, -9.5, -7.4和-6.8 kJ·mol-1,放氢活化能值依次分别为64.1, 51.9, 49.8和48.9 kJ·mol-1。